Unsere CNC-Vertikalbearbeitungszentren erfüllen Ihre Anforderungen an die Hochleistungsbearbeitung. Dank vertikaler Spindelausrichtung, fortschrittlicher Automatisierung und unübertroffener Präzision liefern sie hervorragende Bearbeitungsergebnisse für komplexe Teile. Ob in der Luft- und Raumfahrt, der Automobilindustrie oder im Formenbau – unsere Maschinen garantieren Zuverlässigkeit, Geschwindigkeit und Genauigkeit.

Nicht so teuer, verglichen mit HMC.

Einfache Einrichtung: CNC-Vertikalbearbeitungszentren sind auch für ihre Flexibilität und Programmierbarkeit bekannt, die schnelle Einrichtungsänderungen ermöglichen.

Für Ihre Bediener viel einfacher zu verwalten.

Höhere Kosteneffizienz: CNC-VMCs sind aufgrund ihrer Effizienz und Zuverlässigkeit oft kostengünstiger als andere Maschinentypen.

Hohe Genauigkeit und Präzision: Wenn Sie für Ihre Teile eine hohe Verarbeitungsqualität benötigen, können vertikale CNC-Bearbeitungszentren aufgrund ihrer Fähigkeit, mehrere Achsen gleichzeitig zu steuern, ein hohes Maß an Genauigkeit und Wiederholbarkeit erreichen.

Starke Wiederholbarkeit: VMC ist für Sie attraktiver, sowohl für kleinere Geschäfte als auch für große Maschinenbetriebe aufgrund der Wiederholbarkeit

Schnelle Zykluszeiten: Alle Hersteller streben nach schnellerer Produktion und höherem Gewinn. VMC kann die Produktionszeit erheblich verkürzen, was einen schnelleren Durchsatz und kürzere Bearbeitungszeiten für Ihre Projekte bedeutet.

Angesichts dieser Vorteile ist ein CNC-Vertikalbearbeitungszentrum ein unverzichtbares Werkzeug für jede Werkstatt. Ob Sie eine Hochleistungsmaschine für die Bearbeitung von Präzisionswerkstücken oder ein günstigeres Modell für einfache Aufgaben benötigen – mit diesen vielseitigen Maschinen finden Sie garantiert die perfekte Lösung für Ihre Anforderungen.

Für weitere Hilfe bei der Auswahl des richtigen VMC-Typs wenden Sie sich bitte an unser Team erfahrener CNC-Bearbeitungsexperten. Sie stehen Ihnen mit Rat und Tat zur Seite, damit Sie beim Kauf Ihrer nächsten CNC-Maschine eine fundierte Entscheidung treffen können.

|

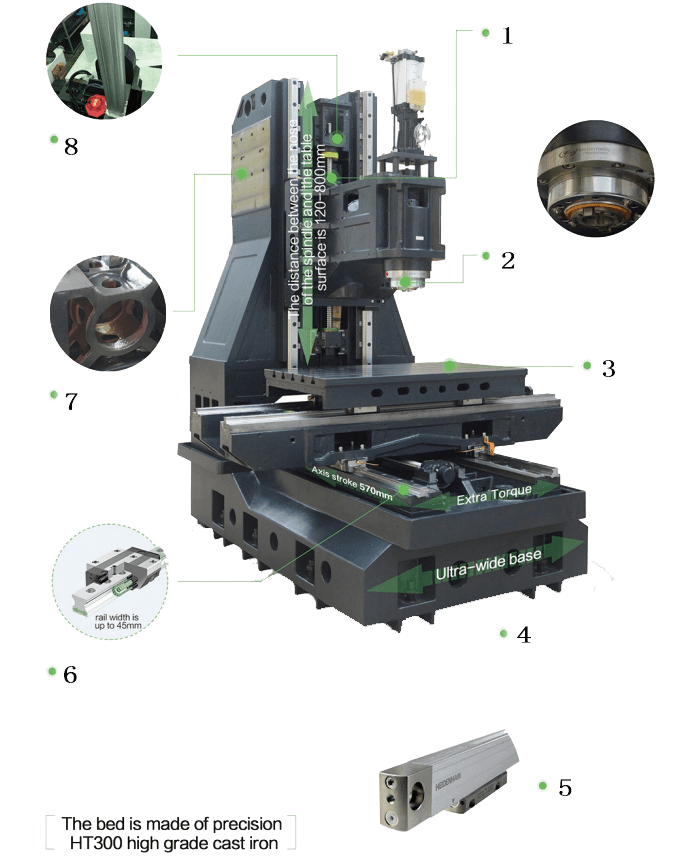

Die Werkzeugmaschine dieses Produkts ist mit namhaften Markenkomponenten der Branche ausgestattet und verfügt über ein großes Drehmoment, einen Hochgeschwindigkeitsmotor und ein supersteifes Bettdesign. Aufgrund des hohen Drehmoments, der hohen Geschwindigkeit und der hohen Präzision eignet es sich für die Verarbeitung aller Arten von Produkten und Formen. |

Schneidleistung der Maschine

|

Planfräsen |

Stahl 45# |

Bohren von Löchern |

Stahl 45# |

Tippen |

Stahl 45# |

||

|

Schneiden 5 mm |

|

Fräserdurchmesser Ø60 |

|

Schneiden Gewindeschneiden M24 |

|

||

|

Cutter |

Ø125 mm * 5 Zähne |

Cutter |

Ø60 mm * 2T |

Cutter |

M24*3P |

||

|

Spindeldrehzahl |

1000 U/min |

Spindeldrehzahl |

1200 U/min |

Spindeldrehzahl |

150 U/min |

||

|

Füttern |

F600 |

Füttern |

F100 |

Füttern |

F450 |

||

|

Breite |

56 mm |

Breite |

60 mm |

Breite |

40 mm |

||

Strukturelle Merkmale der Vertikalrahmenmaschine

|

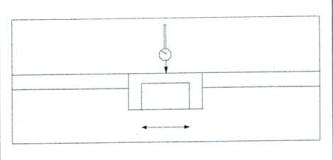

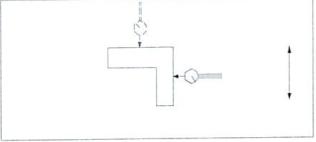

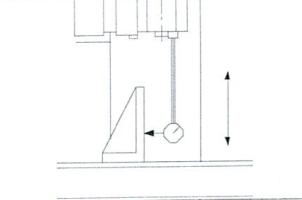

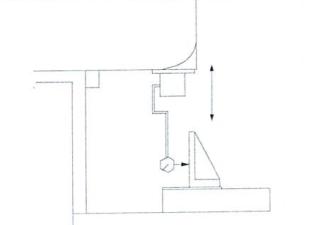

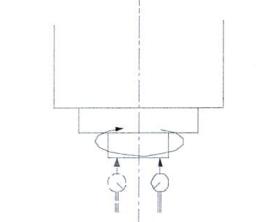

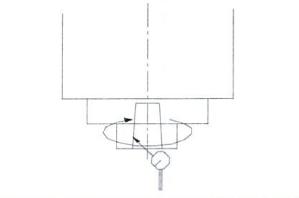

1. Dreiachsig verwendet japanische Schraube der Güteklasse THKΦ40-C3, dreiachsig verwendet NSK-Originallager (3062), 3+2-Modus, Vorspannungsbehandlung zur Verhinderung thermischer Verschiebung. 2. BBT40-Spindel mit Außendurchmesser 150 mm und hoher Steifigkeit, 10.000 U/min, kurzer Nase. Sie verfügt über 5 Lager, Standard-Spindelkühlmitteldüsen und eine optionale elektrische HSK-63-Spindel. 3. Arbeitstisch 1020*570 mm 4. Dreiachsiger Verfahrweg X:900/Y:570/Z:680. Die reservierte Einbauposition der optischen Linearskalen kann mit einer hohlen, ölgekühlten Kugelumlaufspindel ausgestattet werden. 5. Optische Linearskalen. Optionale optische Linearskalen von Heidenhain oder Fagor mit einer Genauigkeit von ±5 µm, um die Positioniergenauigkeit der Werkzeugmaschine sicherzustellen. 6. Es werden japanische THK- oder deutsche Rexroth-Linearführungen installiert, die Breite der Linearführung beträgt bis zu 45 mm. 7. Doppelschichtige Säulenarmstruktur, bessere Steifigkeit. 8. Die Verarbeitung des Standard-Luftgegengewichtssystems ist stabiler. |

|

Sicherheitstür Automatisches Schmiersystem Vollständiger Gehäuseschutz Luftgewehr |

Starres Gewindeschneiden Wärmetauscher für Schaltschränke Spindelkühlmitteldüsen Kühlmittelpistole |

Doppeltes LED-Arbeitslicht LED 3-Farben-Warnleuchte Kühlmitteltank und Spänewanne Werkzeugkasten |

Spindelnase-Luftgebläse Nivellierschrauben und -pads M30 Auto Off Wartungs- und Betriebshandbuch |

Optionen

|

Optische Linearskala CTS Werkstück- und Werkzeugtaster |

Kühlmittelpistole Werkzeugbruchsystem Spänefördersystem |

Ölnebelabscheider Ölskimmer Drehtisch |

12000 U/min DDS-Spindel 15000 U/min DDS-Spindel HSK-63-18000 Eingebauter Moto |

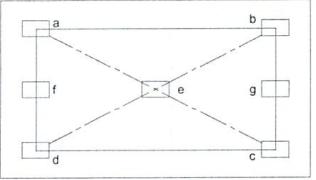

| NEIN. | Spezifikation | Diagramm | Standard (nicht größer als) mm | |

|

1 |

Ebenheit der Arbeitstischoberfläche |  |

0,04/1000 mm | |

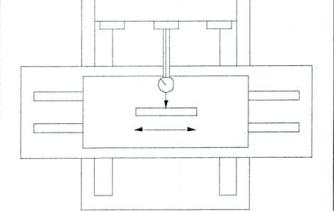

| 2 | Ebenheit des X-Tisches |  |

0,01 L=500mm |

|

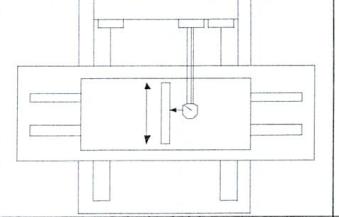

| 3 | Ebenheit des Y-Tisches |  |

0,02 | |

| 4 | Parallelität zwischen der X-Achsenbewegung und der Tischoberfläche |  |

0,02 | |

| 5 | Parallelität zwischen der Y-Achsenbewegung und der Tischoberfläche |  |

0,02 | |

| 6 | Parallelität zwischen der X-Achsenbewegung und der Oberfläche der Tischbahn |  |

0,025/ volle Länge | |

| 7 | Rechtwinkligkeit zwischen den Bewegungen der X- und Y-Achse |  |

0,015 L=300mm |

|

| 8 | Geradlinigkeit der Z-Achsenbewegung: XZ-Richtung |  |

0,01 L=500mm |

|

| 9 | Geradlinigkeit der Z-Achsenbewegung: YZ-Richtung |  |

0,01 L=500mm |

|

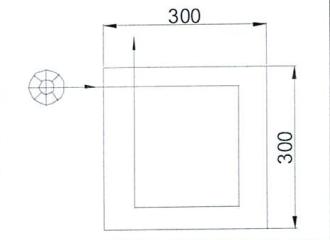

| 10 | Rechtwinkligkeit der Spindel zur Tischoberfläche |  |

0,02 T=300mm |

|

| 11 | Geradheit zwischen Spindel und Z-Achse | In der Nähe der Spindel |  |

0,007 |

| 300 mm von der Spindel | 0,015 | |||

| 12 | Spindelspiel |  |

0,005 | |

| 13 | Spindelrundlauf |  |

0,005 | |

| 14 | Spindelkopf-Rundlauf |  |

0,005 | |

| 15 | Spindelkegel-Rundlauf |  |

0,005 | |

| 16 | Positionsgenauigkeit | X/Y/Z-Achsenrichtung | 0,008/0,008/0,008 | |

| 17 | Wiederholgenauigkeit der Positionierung | X/Y/Z-Achsenrichtung | 0,005/0,005/0,005 | |

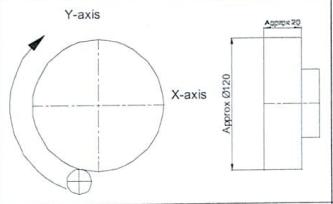

| 18 | Genauigkeit der Kreisinterpolation |  |

Rundheit: 0,01 | |

| 19 | Genauigkeit beim Planfräsen |  |

Ebenheit: 0,008 | |

CNC-Vertikalbearbeitungszentren haben ein breites Anwendungsspektrum.

Sie können verschiedene Materialien wie Aluminium, Stahl, Kunststoffe und Verbundwerkstoffe mit hoher Genauigkeit und Wiederholbarkeit verarbeiten.

Darüber hinaus können sie problemlos eine Vielzahl von Vorgängen wie Bohren, Ausbohren, Fräsen und Drehen durchführen.

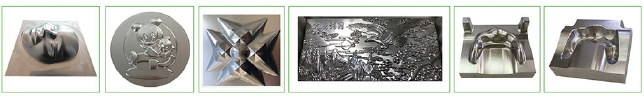

CNC-Vertikalbearbeitungszentren sind äußerst vielseitige Werkzeuge, mit denen sich schnell und effizient hochwertige Teile herstellen lassen. Daher eignet sich das VMC hauptsächlich für die Bearbeitung komplexer Teile wie Platten, Scheiben, Formen und kleiner Schalen.

CNC-Vertikalbearbeitungszentren werden häufig in der Automobil-, Medizin-, Elektronik- und anderen Branchen eingesetzt, in denen Präzisionsbearbeitung erforderlich ist. Mit den richtigen Programmier- und Bedienkenntnissen können CNC-Vertikalbearbeitungszentren sehr enge Toleranzen erreichen und komplexe Formen problemlos herstellen.

Sie werden häufig verwendet, um kundenspezifische Teile in kurzer Zeit und mit minimalem Kapitaleinsatz herzustellen.

Sie können sowohl für Kleinserien als auch für Großserien eingesetzt werden. Durch die Nutzung der neuesten Technologie konnten Hersteller ihre Produktivität steigern und gleichzeitig die Kosten senken.

Das vertikale Bearbeitungszentrum kann die Prozesse Fräsen, Bohren, Gewindeschneiden und Gewindeschneiden durchführen. Das vertikale Bearbeitungszentrum ist mindestens dreiachsig und zweiachsig und kann in der Regel dreiachsig und dreiachsig gesteuert werden. Einige Bearbeitungszentren können 5- und 6-achsig gesteuert werden.

Sie werden häufig verwendet, um kundenspezifische Teile in kurzer Zeit und mit minimalem Kapitaleinsatz herzustellen.

Sie können sowohl für Kleinserien als auch für Großserien eingesetzt werden. Durch die Nutzung der neuesten Technologie konnten Hersteller ihre Produktivität steigern und gleichzeitig die Kosten senken.

Im Vergleich zu horizontalen Bearbeitungszentren (HMC) ist die Höhe der Säule vertikaler CNC-Bearbeitungszentren begrenzt und der Bearbeitungsbereich des kastenförmigen Werkstücks sollte reduziert werden, was den Nachteil des vertikalen Bearbeitungszentrums darstellt.

Das Spannen und Positionieren des Werkstücks im vertikalen Bearbeitungszentrum ist jedoch bequem; die Bewegungsbahn des Schneidwerkzeugs ist leicht zu beobachten, das Debugging-Programm lässt sich bequem überprüfen und messen, und das Problem kann rechtzeitig gefunden und die Abschaltverarbeitung oder Änderung durchgeführt werden;

der Kühlzustand lässt sich leicht herstellen und die Schneidflüssigkeit kann das Schneidwerkzeug und die bearbeitete Oberfläche direkt erreichen;

Die drei Koordinatenachsen entsprechen dem kartesischen Koordinatensystem, und das intuitive Gefühl entspricht dem Betrachtungswinkel des Musters. Die Späne lassen sich leicht entfernen und fallen, um ein Verkratzen der bearbeiteten Oberfläche zu vermeiden.

Im Vergleich zum entsprechenden horizontalen Bearbeitungszentrum ist die Struktur einfacher, die Grundfläche kleiner und der Preis niedriger.

Design und Konstruktion bestimmen die Fähigkeit eines vertikalen Bearbeitungszentrums, Teile mit engen Toleranzen, Genauigkeit und Wiederholbarkeit zu bearbeiten.

Ob für einen kleinen Werkzeugbau, eine Werkstatt oder eine Produktionsstätte – bei der Anschaffung eines vertikalen Bearbeitungszentrums (VMC) gibt es viele Faktoren zu berücksichtigen. Wichtigster Faktor sind die Anwendung, die Werkstücke und die Bedürfnisse der verschiedenen Abteilungen einer Werkstatt. Wir müssen das passende VMC entsprechend den Anforderungen an die Werkstückbearbeitung und dem Produktionsvolumen auswählen.

Zu den zahlreichen Eigenschaften einer Werkzeugmaschine, die vor dem Kauf einer VMC genau geprüft werden sollten, gehören die Maschinenstruktur und die Stabilität. Die Stabilität und Steifigkeit der Maschine sind eine der wichtigsten Voraussetzungen für die Gewährleistung der Bearbeitungsgenauigkeit.

Ohne Berücksichtigung von Genauigkeit und Wiederholgenauigkeit ist der Maschinenpreis bedeutungslos. Wir empfehlen unseren Kunden nicht, sehr teure Geräte zu kaufen. Wir möchten betonen, dass sie mit dem richtigen Geld ein VMC mit hoher Präzision und hoher Massenproduktionskapazität erwerben können.

Daher muss die Fähigkeit, Teile mit engen Toleranzen und in großen Stückzahlen zu bearbeiten, berücksichtigt werden. Hier kommen Design und Konstruktion einer Maschine ins Spiel. Ihre Fähigkeit, die erforderliche Präzision und Genauigkeit zu erreichen, sowie die Anzahl der zu bearbeitenden Teile beeinflussen die benötigte Qualität der Maschine und ihren Preis. Je höher die Genauigkeit und je größer die Anzahl der zu produzierenden Teile, desto höher der Nutzen für den Anwender.

Dank der Eigenschaften des V8-Rahmendesigns ist die thermische Stabilität eines VMC gewährleistet. So wie ein stabiles Haus ein solides Fundament benötigt, gilt dies auch für eine stabile Werkzeugmaschine. Die meisten hochwertigen VMC-Strukturen werden mithilfe von Finite-Elemente-Analyse (FEA)-Software konstruiert. Nicht nur das Gewicht der Maschine ist entscheidend; auch ihr Design und die Gewichtsverteilung bestimmen ihre Steifigkeit und Stabilität.

Einige Maschinen sind mit großen Kugelumlaufspindeln und unterschiedlicher Steigung ausgestattet, um die Genauigkeit zu verbessern. Laser- und Kreisformkalibrierung können eine höhere Teilegenauigkeit gewährleisten, jedoch nur bis zu einem gewissen Grad. Eine schlecht konstruierte Maschine wird niemals konstant hochpräzise Teile produzieren.

Die Stabilität der Maschine wird auch hauptsächlich durch die Wärmeentwicklung beeinflusst. Die hohe Spindeldrehzahl (10.000 U/min) erzeugt Wärme, ebenso wie die Kugelumlaufspindel, der Arbeitstisch der Maschine und das Führungssystem.

Je schneller sich die Maschine bewegt, desto mehr Reibung und Wärme entsteht. Diese Wärme kann die Größe und Position von Maschinenkomponenten erheblich verändern, wodurch die Maschine „größer“ wird oder sich verformt und die Position der Spindel oder des Schneidwerkzeugs unvorhersehbare Veränderungen erfährt. Aufgrund dieser unvorhergesehenen Übergänge besteht eine der größten Herausforderungen bei der Fünf-Achsen-Bearbeitung darin, dass das Steuerungssystem die genaue Position des Achsendrehpunkts nicht immer berechnen kann.

Um das Problem der Erwärmung zu lösen, werden Kühler eingesetzt, um die Kugelumlaufspindeln zu kühlen und die Temperatur von Spindel und Spindelgehäuse zu regeln. An wichtigen Stellen der Maschine befinden sich Wärmesensoren, die die Erwärmung der Maschine messen und automatisch ausgleichen. Diese Maßnahmen sind besonders wichtig bei Werkzeuganwendungen mit längeren Bearbeitungszeiten und höherer Erwärmung. Unkontrollierter thermischer Verzug in der Maschine kann zu inakzeptablen Form- oder Maßfehlern führen.

Hochwertige Maschinen verwenden häufig ein abgestuftes System auf jeder Achse anstelle des Standard-Encoder-Feedbacksystems, das die meisten VMCs bieten. Spielfreie Systeme werden häufig in Kugelumlaufspindeln integriert, um die Wiederholgenauigkeit der Maschine zu verbessern.

Ebenso sind bestimmte Schienensysteme für einen Hochgeschwindigkeitsbetrieb mit geringer Reibung ausgelegt, um die Wärmeausdehnung zu kontrollieren. Natürlich sind all diese Sonderfunktionen mit einem höheren Preis verbunden.

Hochleistungs-VMC-Spindeln kosten zwischen 4.000 und 30.000 US-Dollar. Zwischen einer 50.000-Dollar-Maschine und einer 300.000-Dollar-High-End-VMC besteht ein großer Konstruktionsunterschied. Wenn die Genauigkeitsanforderungen jedoch nicht besonders hoch sind und die Anzahl der Teile überschaubar ist, reicht eine preiswerte Maschine aus.

Die VMC-Leistung wird auch stark durch das Werkstattfundament und den Standort der Maschine beeinflusst.

Tatsächlich sollte bei der Bearbeitung mit hohen Geschwindigkeiten und schneller Achsenbeschleunigung die Maschine auf dem festen Boden verankert werden.

Schwere, tiefe Schnitte können bei manchen Materialien zu starken Vibrationen führen, sodass die Maschine sicher am Boden verankert werden muss. In manchen Fällen kann es notwendig sein, einen stahlverstärkten Betonsockel zu installieren, der vom umgebenden Boden isoliert ist. Hier sind vier hilfreiche Tipps:

Es sollte weit entfernt von Vibrationsquellen aufgestellt werden. Direkte Sonneneinstrahlung und Wärmestrahlung sowie der Einfluss von Feuchtigkeit und Luftströmungen sollten vermieden werden. Befindet sich in der Nähe der CNC-Werkzeugmaschine eine Vibrationsquelle, sollte um das Bearbeitungszentrum ein Antivibrationsgraben angelegt werden. Andernfalls wirkt sich dies direkt auf die Bearbeitungsgenauigkeit und -stabilität der CNC-Werkzeugmaschine aus und führt zu schlechtem Kontakt und Ausfällen elektronischer Komponenten, was wiederum die Zuverlässigkeit des Bearbeitungszentrums beeinträchtigt.

In der Regel wird das Bearbeitungszentrum in einer Werkstatt installiert. Dort herrschen nicht nur starke Temperaturschwankungen und schlechte Betriebsbedingungen, sondern auch viele elektromechanische Geräte, die zu starken Schwankungen im Stromnetz führen. Daher erfordert der Standort des Bearbeitungszentrums eine strenge Kontrolle der Versorgungsspannung. Die Schwankungen der Versorgungsspannung müssen im zulässigen Bereich liegen und relativ stabil bleiben. Andernfalls wird der normale Betrieb des CNC-Systems des Bearbeitungszentrums beeinträchtigt.

Die Umgebungstemperatur des CNC-Bearbeitungszentrums liegt unter 30 Grad Celsius, die relative Temperatur unter 80 %. Im CNC-Schaltkasten befindet sich in der Regel ein Abluft- oder Kühllüfter, um die elektronischen Komponenten, insbesondere die Zentraleinheit, auf einer konstanten Temperatur oder mit geringen Temperaturunterschieden zu halten. Übermäßige Temperaturen und Luftfeuchtigkeit verkürzen die Lebensdauer der Steuerungskomponenten und führen zu mehr Ausfällen. Erhöhte Temperatur, Luftfeuchtigkeit und Staubbildung führen zu Verklebungen auf der integrierten Leiterplatte und verursachen Kurzschlüsse.

Bei der Verwendung des Bearbeitungszentrums darf der Benutzer die eingestellten Parameter nicht ändern, da die Einstellung dieser Bearbeitungszentrumparameter direkt mit den dynamischen Eigenschaften jedes Teils des Bearbeitungszentrums zusammenhängt. Nur der Parameterwert für die Spaltkompensation kann entsprechend der tatsächlichen Situation angepasst werden.

Es gibt 4 Serien für CNC-Vertikalbearbeitungszentren:

YSV: 2-Linien-Gleise und 1 harte Schiene.

| Modell | YSV-800 | YSV-855 | YSV-957 | YSV-1060 | YSV-1160 | YSV-1265 | YSV-1580 |

| Verfahrweg X/Y/Z-Achse mm | 800/450/550 | 850/550/550 | 900/570/680 | 1000/600/680 | 1100/600/600 | 1200/680/680 | 1500/800/700 |

YSL: 3-zeilige Tracks

| Modell | YSL-1060 | YSL-1270 | YSL-1375 | YSL-1580 | YSL-1890 |

| Verfahrweg X/Y/Z-Achse mm | 1000/600/680 | 1200/700/780 | 1300/750/600 | 1500/800/700 | 1800/900/600 |

YSP: 3-harte Schiene

| Modell | YSP-857 | YSP-1060 | YSP-1270 | YSP-1580 | YSP-1890 |

| Verfahrweg X/Y/Z-Achse mm | 800/500/700 | 1000/600/600 | 1200/700/600 | 1500/800/700 | 1800/900/680 |

YS: Spezialmaschine, YSD4 (Vierspindel), YSD8 (Achtspindel), YSCP-835 (Schaufelmaschine), YS650-5AX (5 Achsen)

| Modell | YSD-260 | YSD8-565 | YSCP-835 | YSP-650-5AX |

| Verfahrweg X/Y/Z-Achse mm | 260/280/200 | 550/650/550 | 800/450 | 700/450/400 |

Wir hoffen aufrichtig, dass die obigen Informationen Ihnen helfen können, das richtige VMC zum richtigen Preis zu kaufen.

Klicken Sie für weitere Informationen bitte auf die oben stehenden Elemente.