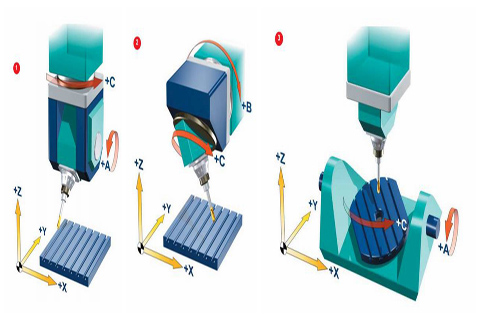

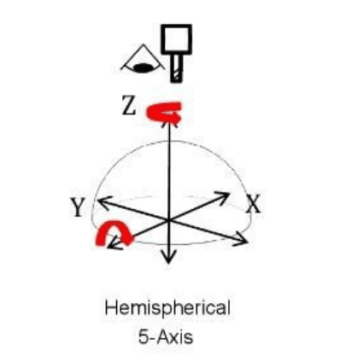

Das 5-Achsen-Bearbeitungszentrum ergänzt die herkömmlichen drei Achsen (lineare X-, Y- und Z-Bewegung) um zwei Rotationsachsen (z. B. zwei beliebige der Achsen A, B und C), um eine Mehrwinkelpositionierung des Werkzeugs oder Werkstücks im Raum zu erreichen.

Es kann vielfältige Bearbeitungen in einer Aufspannung durchführen, um wiederholte Positionierungsfehler zu vermeiden, was sich besonders für komplexe Teile in den Bereichen Luft- und Raumfahrt, medizinische Geräte usw. eignet.

5-Achsen-Maschinen nutzen die typischen X-, Y- und Z-Achsen in Verbindung mit den A- und B-Achsen, sodass Ihre Werkzeuge alle fünf Seiten eines Teils erreichen können, ohne dass ein zusätzliches Drehen oder Einrichten erforderlich ist.

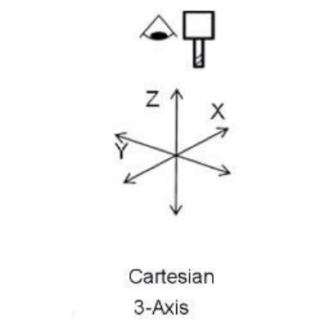

Der Begriff „5-Achsen“ bezieht sich typischerweise auf die Fähigkeit einer CNC-Maschine, ein Werkstück oder Werkzeug gleichzeitig auf fünf verschiedenen CNC-Achsen zu bewegen. 3-Achsen-Bearbeitungszentren bewegen ein Werkstück in zwei Richtungen (X und Y), während das Werkzeug auf und ab (Z) bewegt wird. 5-Achsen-CNC-Bearbeitungszentren können sich um zwei zusätzliche Drehachsen (A und B) drehen, wodurch das Schneidwerkzeug das Werkstück aus allen Richtungen anfahren kann.

Die 5-Achsen-Bearbeitung ist eine Form der CNC-Bearbeitung. Das elektromechanische Verfahren, bei dem Vorrichtungen mit hoher Genauigkeit und Präzision um drei bis fünf Achsen manipuliert werden und überschüssiges Material entfernt wird, um Komponenten und Teile herzustellen, wird CNC-Bearbeitung genannt. CAD erstellt das Ausgangsdesign, das im CNC-Bearbeitungsprozess bearbeitet wird. Das Design wird anschließend in verschiedene CNC-Codes übersetzt, um den Vorrichtungen in einer CNC-Maschine programmierte Anweisungen zu geben.

Das 5-Achsen-CNC-Bearbeitungszentrum arbeitet automatisch mit minimalem menschlichen Eingriff. Es verwendet rotierende Schneidwerkzeuge, um auf der Maschinenplatte platzierte Materialien zu formen.

Das Auflegen des Materials auf die Platte ist jedoch die letzte Phase des 5-Achsen-CNC-Bearbeitungsprozesses. Der erste Schritt bei der 5-Achsen-CNC-Bearbeitung besteht darin, ein CAD-Design des Teils zu erstellen und es in CAM zu übertragen. CAM (Computer-Aided Manufacturing) ist eine Software zur Generierung von CNC-alphanumerischer Sprache oder G-Code.

Die nächste Phase des Prozesses ist das Hochladen des G-Codes in die 5-Achsen-CNC-Maschine. Der G-Code ist sehr wichtig, da er Anweisungen enthält, die die Maschine auf den Werkzeugweg und das richtige Werkzeug für die Bearbeitung lenken.

Das Arbeiten an einer 5-Achsen-Maschine minimiert den Rüstaufwand, ermöglicht schnellere Zykluszeiten, produziert weniger Ausschuss, erhöht die Spindelverfügbarkeit und verringert entgegen der landläufigen Meinung tatsächlich den Bedarf an hochqualifiziertem Personal, wodurch Ihre Werkstatt ihre Möglichkeiten voll entfalten kann.

Die Möglichkeit, fünf verschiedene Flächen eines Werkstücks gleichzeitig zu bearbeiten, bietet vielen Branchen zahlreiche Vorteile. Diese reichen von Kosteneffizienz bis hin zu effektiver Bearbeitung. Hier sind die wichtigsten Vorteile der 5-Achsen-CNC-Bearbeitung.

1. Maschinelle komplexe Formen

Die zusätzliche Achse dieser Maschine vereinfacht die Bearbeitung komplexer Designs und Geometrien. Auch die Bearbeitung schwieriger Winkel und Bögen, die bisher mit mehreren Spezialvorrichtungen möglich war, ist mit 5-Achsen-CNC-Maschinen möglich. Die Fähigkeit dieser Maschine, Teile in einem einzigen Arbeitsgang zu drehen, ermöglicht zudem die Herstellung gewünschter Geometrien ohne komplexe Maschinen oder Vorrichtungen.

2. Hohe Präzision und Wiederholbarkeit

Manuelle Bearbeitungsvorgänge erfordern zusätzliche Einstellungen für eine optimale Bearbeitung. Diese zusätzlichen Einstellungen führen jedoch häufig zu Designabweichungen und Fehlern, wodurch die Maschinenbediener während der Bearbeitung die Ausrichtung verlieren. 5-Achsen-CNC-Fräsen hingegen erfordert nur minimale Einstellungen, wodurch Fehler ausgeschlossen und die Genauigkeit verbessert wird.

Bei den meisten 5-Achsen-CNC-Maschinen, die heute von Maschinenbauern eingesetzt werden, ist eine manuelle Neupositionierung des Werkstücks während der Bearbeitung nicht mehr erforderlich. Dies garantiert verbesserte Bearbeitungstoleranzen. Darüber hinaus verbessert der Einsatz kürzerer Schneidwerkzeuge in einigen Maschinenkonfigurationen die Werkzeuglebensdauer und gewährleistet gleichzeitig die Wiederholgenauigkeit.

3. Effektive Setup-Vorgänge

Das Einrichten einer 5-Achsen-CNC-Maschine ist vergleichsweise einfacher als das Einrichten einer 3-Achsen-Maschine. Der Grund dafür ist, dass 5-Achsen-CNC-Maschinen die gleichzeitige Bearbeitung von fünf Flächen ermöglichen. Darüber hinaus ermöglichen 5-Achsen-Maschinen die Bearbeitung von Konturteilen mit einer einzigen Struktur. Bei herkömmlichen 3-Achsen-Maschinen sind jedoch mehrere Einstellungen erforderlich, um mehrere Flächen bearbeiten zu können.

4. Hochwertige Oberflächenbeschaffenheit

Die Oberflächengüte einer 5-Achsen-CNC-Maschine ist dank zusätzlicher Achsen gleichmäßiger. Diese zusätzlichen Achsen bringen das Werkstück näher an das Schneidwerkzeug und erleichtern so das Erreichen der gewünschten Formen. Außerdem können kürzere Schneidwerkzeuge für die Bearbeitung verwendet werden.

Bei kürzeren Schneidwerkzeugen treten kaum oder gar keine Vibrationen auf, was die Entstehung von Abdrücken auf der Oberfläche der fertigen Produkte reduziert. Darüber hinaus verbessert sich die Spindelauslastung bei der Bearbeitung von abgewinkelten Oberflächen durch den Einsatz des vertikalen Bearbeitungsverfahrens.

5. Hohe Produktionseffizienz

Die 5-Achsen-Bearbeitung reduziert die Bearbeitungszeit und die Nebenzeiten der Teile effektiv. Dank des großen Spindeldrehzahl- und Vorschubbereichs ermöglicht die Maschine eine leistungsstarke und hohe Zerspanungsleistung. Die 5-Achsen-CNC läutet eine Ära der Hochgeschwindigkeitsbearbeitung ein. Die schnelle Bewegung und Positionierung der 5-Achsen-Bearbeitung und die Hochgeschwindigkeitszerspanung verkürzen die Durchlaufzeit für Halbzeuge.

| Bild |  |

|

|

| Achse | 3-Achsen | 4-Achsen | 5-Achsen |

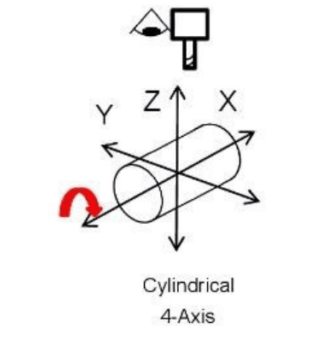

| Definition der Bewegungsachse | X/Y/Z-Linearachsen | X/Y/Z + 1 Drehachse (A oder B oder C) | X/Y/Z + 2 Drehachsen (z. B. A+C oder B+C)Typischer Aufbau |

| Typische Struktur | Das Werkzeug bewegt sich in drei lineare Richtungen | Fügen Sie einen Drehtisch hinzu (z. B. eine A-Achse, die sich um die X-Achse dreht). | Kombinationen wie Doppeldrehtisch (A+C), Schwenkkopf + Drehtisch (B+C). |

| Komplexe Oberflächen | Kann nicht effizient abgeschlossen werden | Einfache Flächen (z. B. zylindrische Nocken) | Alle dreidimensionalen Oberflächen (z. B. Laufräder, Propeller) |

| Anzahl der Klemmvorgänge | Hoch (jede Seite muss neu positioniert werden) | Mittel (Teilklemmung bei Drehachse reduzieren) | Sehr niedrig (5 Seiten in einer Aufspannung komplettieren) |

| Typ | Funktionsprinzip | TCP-Verwaltung | Vorteile | Einschränkungen | Häufige Anwendungen |

| 5-Achsen | Das Werkstück ist stationär, das Werkzeug bewegt sich entlang der X-, Y- und Z-Achse und dreht sich gleichzeitig um die A- und B-Achse | TCP muss präzise kontrolliert werden | Hohe Flexibilität, Genauigkeit und Oberflächengüte; reduzierte Zykluszeit | Hohe Kosten; komplexe Programmierung; TCP-Management herausfordernd | Medizin, Fertigung |

| 3+2-Achsen | Werkstück in einem bestimmten Winkel fixiert, dann 3-Achsen-Bearbeitung durchgeführt | TCP diskontinuierlich zwischen Winkeländerungen | Einfachere Programmierung; geringere Kosten; kann komplexe Funktionen bearbeiten | Es können nicht alle Flächen gleichzeitig geschnitten werden; eingeschränkte Flexibilität | Formenbau, Werkzeugbau |

| 4+1-Achsen | Das Werkstück ist stationär, das Werkzeug bewegt sich nacheinander entlang der X-, Y- und Z-Achse sowie einer Drehachse | TCP während jeder Operation behoben | Einfachere Programmierung; geringere Kosten; Zugriff auf mehrere Flächen möglich | Eingeschränkte Flexibilität; alle Flächen können nicht gleichzeitig geschnitten werden | Automobil- und Elektronikfertigung |

Die 5-Achsen-CNC-Bearbeitung eignet sich ideal für die Herstellung von Teilen mit extrem komplexen Geometrien, hoher Qualität und engen Toleranzen sowie für die traditionelle Bearbeitung von unebenen oder geneigten Oberflächen. Die folgenden Branchen nutzen die 5-Achsen-Bearbeitung häufig:

1. Medizinische Industrie: Die hohe Präzision der 5-Achsen-CNC-Bearbeitung erleichtert die Herstellung präziser medizinischer Geräte, Implantate und medizinischer Ausrüstung. Für Hersteller medizinischer Geräte ist die 5-Achsen-CNC-Bearbeitung kostensparend und produktiv.

2. Automobilindustrie: Wird zur Herstellung komplexer Automobilteile wie Motorteile, Getriebeteile, Aufhängungssysteme usw. verwendet.

3. Formenbau: 5-Achsen-Werkzeugmaschinen werden zur Herstellung komplexer Formen und Modelle verwendet, beispielsweise Kunststoff-Spritzgussformen, Metallgussformen usw.

1. Die Grundkomponente des Janssen-Rumpfgusses. Einige Gusshersteller verzichten auf das Material der Bettgussteile und reduzieren die Anzahl der Temperierungen, um Kosten zu senken. Janssens Gussteile werden nach Größe gefertigt

Für die Analyse und Forschung zur Materialmechanik sollten die richtigen Temper- und Alterungsbehandlungen durchgeführt werden, um die mechanischen Leistungsanforderungen des Materials zu erfüllen.

2. Spindelkomponenten: Janssen konzentriert sich auf jede Komponente und wir wissen, dass die Qualität der Komponenteninstallation einen großen Einfluss auf die Genauigkeit hat. Es besteht aus Spindelkasten, Spindelmotor, Spindel, Lagern, Kupplungen, Motorplatte, Pflaumenblütenpolster und anderen Teilen und wird von der Produktionsabteilung auf allen Ebenen kontrolliert.

3. Zuführkomponenten: Sie bestehen aus einem dreiachsigen Janssen-Servomotor, einem dreiachsigen mechanischen Getriebe und einem Wegmesselement. Die Leistung des dreiachsigen Servomotors beeinflusst Geschwindigkeit und Kraft des Vorschubs. Das dreiachsige mechanische Getriebe besteht aus Gewindestangen, Führungsschienen, Gleitstücken, Lagern, Kupplungen usw. Die Qualität der Gewindestange und der Führungsschiene garantiert die Genauigkeit. Die Größe der Gewindestange und der Führungsschiene bestimmen, ob die Werkzeugmaschine schwere Schnitte durchführen kann.

4. CNC-Betriebssystem: Der CNC-Teil des Yangsen-Bearbeitungszentrums besteht aus einer CNC-Steuerung, einer SPS-Servosteuerung und einem Bedienfeld. Zu den Betriebssystemen gehören unter anderem Siemens (Deutschland), Mitsubishi (Japan) und Fanuc (Japan).

5. Automatisches Werkzeugwechselsystem Die automatische Werkzeugwechselvorrichtung besteht aus einem Werkzeugmagazin, einem Manipulator und weiteren Komponenten. Die automatische Wechselvorrichtung des Janssen-Bearbeitungszentrums kann die Wechselzeit ohne manuelle Arbeit erheblich verkürzen, ist nicht halbautomatisch und erhöht die Effizienz der Bearbeitung.

6. Zusatzgeräte: 72 Stunden Dauerprüfung vor Verlassen des Werks. Der Vorsitzende, Herr Lin, ist technischer Ingenieur und nimmt persönlich an der Werksprüfung jeder Werkzeugmaschine teil. Zu den Zusatzgeräten gehören Schmierung, Kühlung, Entwässerung, Schutz, Hydraulik, Pneumatik und Detektionssystemteile. Um den langfristigen Betrieb des Bearbeitungszentrums zu gewährleisten.

Seit 2003 haben wir bei Janssen eine starke Forschungs- und Entwicklungsabteilung mit einzigartigem Innovationsgeist und Technologie aufgebaut und ausgestattet.

Abteilung.

1. Mehr als 30 Mitarbeiter mit 15 Jahren F&E-Erfahrung

2. Mehr als 50 Mitarbeiter verfügen über 10 Jahre Erfahrung in der Forschungs- und Entwicklungsabteilung.

3. Die technische Abteilung hat mehr als 35 Mitarbeiter.

4. Wir verwenden jährlich mehr als 7,5 % unseres Umsatzes als Forschungs- und Entwicklungsmittel, um unsere unabhängigen Forschungs- und Entwicklungskapazitäten zu stärken und unsere

Verbessern Sie die Genauigkeit und das Kostenverhältnis verschiedener CNC-Maschinen.

Kundendienst:

1. Pre-Sales-Service: Das Vertriebsteam von Janssen bietet den Benutzern die besten Verarbeitungslösungen, einschließlich Werkzeugmaschinen

Auswahl, Optionskonfiguration, Werkzeug- und Vorrichtungsauswahl, Schmieröl, Schneidflüssigkeitsmanagement und andere Serviceleistungen. und

Schlüsselfertige Projekte verfügbar.

2. Reaktionszeit bei der Wartung: Unser Unternehmen verfügt über ein Serviceteam von bis zu 50 Mitarbeitern und ist mit kompletten Dienstleistungen ausgestattet

Das Auto reagiert innerhalb von 2 Stunden nach Eingang der Pannenmeldung des Benutzers.

3. Teilebestand: Janssen verfügt über eine eigene Produktionswerkstatt und einen Teilebestand in Xiamen mit starker Stärke

In jedem Büro stehen umfangreiche und vollständige Lagerbestände häufig verwendeter Teile zur Verfügung, um den Benutzern die schnellste

Ersatzteile.

4. Garantie: Für das Gerät gilt eine einjährige Garantie ab Abnahmedatum. Während der Garantiezeit aufgrund

Unser Unternehmen ist für die kostenlose Reparatur von Gerätefehlern verantwortlich, die von normalen Benutzern verursacht werden. Wenn es durch unsachgemäße Verwendung durch den Benutzer verursacht wird

Bei Nichterfüllung wird nach der Leistung eine Kostenpauschale erhoben.

5. Wartungsgebühren nach Ablauf der Garantiezeit: Der Gebührenstandard wird klar zum tatsächlichen Preis angegeben und es werden nur die Kosten berechnet, sodass sie offen und öffentlich sind.

Dienen Sie den Benutzern mit dem Konzept von Gerechtigkeit und Fairness.

6. Spezielle Serviceabteilung für alte Benutzer: Verfolgen Sie die Nutzung der Werkzeugmaschinen genau und bearbeiten Sie Wartungsbeschwerden zeitnah.

7. Wartungsüberwachung: Der Geschäftsführer fungiert auch als Leiter der Kundendienstabteilung und überwacht die Qualität der Wartungsdienste in Echtzeit.

Menge und zum Schutz der Kundenrechte.