Ausgezeichnete Qualität und konkurrenzfähiger Preis

Ausgezeichnete Qualität und konkurrenzfähiger Preis

Technischer Online-Support

Technischer Online-Support

Hervorragende Marke für CNC-Maschinen

Hervorragende Marke für CNC-Maschinen

Yangsen Machine Tools werden nach höchsten Standards gebaut und wir beschäftigen über 500 Mitarbeiter, die sich dafür einsetzen, den bestmöglichen Service zu bieten.

CNC-Werkzeugmaschinen unten. Nehmen Sie einfach per E-Mail Kontakt mit unserem Team auf info@cncyangsen.com oder rufen Sie uns an unter +86-592-6682467 oder kontaktieren Sie uns über WhatsApp/Wechat +86 18359729483

Ja, Sie können unser Händler in Ihrer Nähe für CNC-Maschinen sein.

Yangsen ist eine sich verbessernde, offene, faire und Win-Win-Kooperationsplattform, um Mitarbeitern, Kunden, Geschäftspartnern und Aktionären Chancen und Möglichkeiten zu bieten, den wunderbaren Traum zu verwirklichen.

Als unser Geschäftspartner erhalten Sie:

1. Ihr exklusiver Schutzhändler für Stadt oder Gebiet. Ihre Bemühungen und Leistungen können dauerhaft geschützt und vererbt werden. Wir werden weder zulassen, dass unsere Marke in Ihrer Region einen bösartigen Wettbewerb ausübt, noch wird dies Ihre Wettbewerbsfähigkeit in Bezug auf Service und Preis für Endkunden beeinträchtigen.

2. Stärkste Unterstützung durch unser professionelles und erfahrenes Team von mehr als 500+ Mitarbeiter und 50 % über 10 Jahre Erfahrung in Werkzeugmaschinen und Mechanik. (Vertrieb, F&E, Produktion, QC, Versand, Kundendienst). Weitere Einzelheiten finden Sie unter Warum wir.

3. Kostenloses Online-Training. Sie können unsere CNC-Maschinen auf unserer Website kennenlernen und warten. Bitte beziehen Sie sich auf Ausbildung.

4. Online-Kunden und Anfragen in Ihrem lokalen Markt. Gerne leiten wir Ihre Marktkunden zur direkten Kontaktaufnahme an Sie weiter. Unser Online-Marketing-Team besteht aus 6 professionellen und kreativen jungen Menschen, die sich seit mehr als 5 Jahren mit Marketing und SEO und SEM beschäftigen.

5. Professionelle Unterstützung beim Export und Import, erfahren in Versandprozessen einschließlich Handling und Zollabfertigung, Zöllen und Steuern.

6. Schnelle Antwort innerhalb von 12 Stunden (normalerweise schneller) von unserem fleißigen und professionellen Serviceteam, sprechen und schreiben häufig in Englisch, Französisch, Spanisch, Thailand, Vietnam, Russisch und Japanisch.

7. Gemeinsame Ausstellung von CNC-Maschinen in Ihrem lokalen Markt und Zusammenarbeit mit Ihnen, um den Markt zu erkunden, tief in die Kunden einzudringen und auf ihre Bedürfnisse zu hören.

Alles also, was ihr wollt, dass die Menschen euch tun, das tut ihnen so“ (Matthäus 7.12)

Tatsächlich haben wir im Moment gerade unseren Vertriebskanal geöffnet und haben keine sehr strenge Vertriebsrichtlinie, daher ist es wirklich der richtige Zeitpunkt, unser CNC-Maschinen-Vertriebspartner zu werden.

Aber wir hoffen trotzdem, dass unsere Distributoren die Endkunden gut bedienen können. Daher wünschen wir wie folgt:

1. Sie haben einschlägige Erfahrung in der Werkzeugmaschinentechnik, Instandhaltung und im Vertrieb.

2. Sie haben Ihr eigenes Geschäft oder Unternehmen für physische CNC-Maschinen.

3. Sie haben eine gewisse Fähigkeit zur After-Sales-Wartung. Auf diese Weise können Sie Ihren Kunden helfen, ihre kleineren Probleme zeitnah zu lösen.

Wenn Sie die oben genannten Bedingungen nicht erfüllen, spielt es keine Rolle, solange Sie das Werkzeugmaschinengeschäft lieben und unseren Werten zustimmen, sind wir auch sehr bereit, mit Ihnen zu kommunizieren und Ihnen zu helfen, ein qualifizierter CNC-Maschinenhändler zu werden.

Zögern Sie also nicht, uns noch heute zu kontaktieren und Ihr Geschäft zu starten.

Wie wird man Vertriebspartner von Yangsen CNC Machine?

1. Um sich als Vertriebspartner zu bewerben, müssen Sie über eine gesetzliche Qualifikation verfügen und die folgenden Bedingungen erfüllen:

1. Das eingetragene Kapital (eingezahlt) darf nicht weniger als 2 Millionen USD betragen;

2. Das Unternehmen hat einen guten geschäftlichen Ruf und mehr als 3 Jahre Erfahrung in Betrieb und Zusammenarbeit;

3. Haben Sie ein professionelles Serviceteam für CNC-Maschinen oder mechanische Technologie, Marketing, Vertrieb und After-Sales-Wartung;

4. Im vorautorisierten Vertriebsgebiet gibt es reichlich Kanalressourcen;

5. Stimmen Sie den Anforderungen von Janssen CNC-Werkzeugmaschinen zu Vertragszahlungen, Partnerqualifikationen usw. zu und akzeptieren Sie sie.

Bewerbungsprozess:

Schritt 1: Bitte laden Sie das Händlerbewerbungsformular herunter und füllen Sie Ihre Firmendaten wahrheitsgemäß aus.

![]() Antragsformular für Vertriebspartner.xlsx

Antragsformular für Vertriebspartner.xlsx

Schritt 2: Bitte senden Sie uns das ausgefüllte Bewerbungsformular als Anhang zu.

Schritt 3: Qualifikationsprüfung, die Mitarbeiter werden Sie rechtzeitig nach bestandener Prüfung kontaktieren, über den Beitritt informieren und einen Kooperationsvertrag unterzeichnen.

Schritt 4: Unterzeichnen Sie eine Vertriebsvereinbarung.

Schritt 5: Geben Sie eine Kaufbestellung auf.

Yangsen bietet Partnern eine breite Bühne, um ihre Talente und Möglichkeiten zu zeigen, ihre Träume zu verwirklichen, Verantwortung zu teilen, Werte zu schaffen, Vorteile zu teilen, Ziele zu erreichen und Entwicklung zu realisieren.

Das Yangsen legt auch großen Wert auf die interne Talentschulung und das Selbstlernen der Partner und bietet regelmäßige Schulungen zu den neuesten internationalen Informationen, Marketing- und Vertriebsfähigkeiten an, damit die Partner kontinuierlich lernen, sich selbst verbessern und mit der Zeit Schritt halten können.

Es stimmt, dass CNC-Maschinen relativ teure Produkte sind, und wir verstehen Ihre Bedenken hinsichtlich des Kundendienstes sehr gut. Deshalb führen wir vor dem Versand jeder unserer CNC-Maschinen eine sehr detaillierte und vollständige Inspektion durch.

Gleichzeitig haben wir Vertriebspartner in 5 Ländern auf der ganzen Welt (bald immer mehr):

1. Malaysia

2. Südkorea

3. Brasilien

4. Dubai

5. Italien

Sobald Sie unser Kunde werden, übernehmen unsere Händler die entsprechende Kundendienstgarantie.

Wenn es in Ihrer Nähe keinen Vertriebshändler gibt, bieten wir die folgenden Bedingungen für den Kundendienst an:

Die folgenden Bedingungen sind ausgeschlossen und nicht von der Garantie abgedeckt:

1. Verwendung einer falschen Stromquelle

2. Maschinenausfall durch unsachgemäße Bedienung

3. Schäden an elektrischen Bauteilen, die durch die Demontage und Montage von Geräten unter Spannung entstehen

4. Schäden, die durch andere Naturkatastrophen wie Blitzeinschläge, Erdbeben, Überschwemmungen und andere Naturkatastrophen verursacht werden

2. Während der GarantiezeitDie Tür-zu-Tür-Servicegebühr und andere durch den Tür-zu-Tür-Service anfallende Kosten sind nicht enthalten und müssen vom Benutzer wie folgt separat bezahlt werden:

1 Arbeitskosten pro Tag berechnet: 100 USD/Tag

2 Transportkosten für Hin- und Rückflug per Flugzeug oder Zug

3. Übernachtungsgebühren Lokale Zimmerpreise mit drei Sternen oder höher

Bitte überweisen Sie die entsprechenden Kosten im Voraus auf das Konto unseres Unternehmens. Unser Unternehmen stellt Ihnen dann eine Rechnung über die entsprechenden Kosten aus. Mit Ausnahme der oben genannten Kosten trägt der Hersteller weitere Kosten.

Hauptsächlich: Wir berechnen die Anzahl der Wartungstage und Unterkunftstage entsprechend den entsprechenden Punkten und verhandeln mit dem Benutzer. Die über den angegebenen Zeitraum hinaus anfallenden Kosten werden von unserem Unternehmen getragen, einschließlich der Übernachtungskosten und anderer Kosten

3. Wartungsmethode während der Garantiezeit:

Der Kunde beschreibt den Fehler detailliert und sendet ihn per E-Mail an die Kundendienstabteilung unseres Unternehmens oder kommuniziert per Telefon. Der Kundendiensttechniker beurteilt die Ursache des Fehlers und leitet den Kunden bei der Erkennung und Beurteilung an das Telefon und leitet den Kunden an, die fehlerhaften Teile zu entfernen. Express-Weg zur Kundendienstabteilung unseres Unternehmens. Nach Erhalt der Teile des Kunden führt die Kundendienstabteilung des Unternehmens weitere Tests durch. Wenn bestätigt wird, dass ein Fehler vorliegt, werden dem Benutzer innerhalb eines Arbeitstages neue Teile mitgeteilt und der Benutzer wird bei der Installation und dem Debuggen angeleitet. Die Kosten für Ersatzteile trägt unser Unternehmen.

Sämtliche im oben genannten Prozess anfallenden Expressversandkosten trägt Ihr Unternehmen. Wenn der Kunde die oben genannten Arbeiten nicht durchführen kann, muss der Hersteller einen Tür-zu-Tür-Service anbieten. Die Abrechnungsmethode entspricht Artikel 2.

4. Wartungsmethoden außerhalb der Garantiezeit:

Gleiche Methode wie 3

Kosten: Die Kosten für Ersatzteile trägt der Nutzer. Für den genauen Preis rufen Sie bitte die Empfangsserviceabteilung an. Um sicherzustellen, dass die richtigen Ersatzteile gekauft werden, wird empfohlen, die Ersatzteile zum Testen gegen die Expressversandgebühr zurückzusenden. Die Garantiezeit für neue Ersatzteile beträgt ein Jahr und die Servicegebühr (kostenlos). Wenn der Benutzer einen Tür-zu-Tür-Service bereitstellen muss, siehe Artikel 2 für den Ladestandard.

5. Über die Installation:

Im Preis aller verkauften Maschinen sind Installation und Schulung nicht enthalten. Da die Maschinen vor Verlassen des Werks debuggt werden, müssen nicht alle Benutzer debuggen.

Installationsgebühr vor Ort: siehe Artikel 2 Ladestandard

6. Zur Ausbildung:

Schulung: Unser Unternehmen bietet kostenlose Online-Schulungen an, um Kunden dabei zu helfen, sich schnell mit unseren Werkzeugmaschinenprodukten vertraut zu machen und die Produktionseffizienz zu verbessern.

Sollten Sie die Schulung vor Ort benötigen, vereinbaren Sie bitte vorab einen Termin. Informationen zu den Gebühren für Schulungen vor Ort finden Sie in Artikel 2 der Gebührenordnung.

Die CNC-Instandhaltungstechnologie (Computer Numerical Control) ist nicht nur die Voraussetzung für die Sicherstellung des normalen Betriebs, sondern spielt auch eine große Rolle bei der Förderung der Entwicklung und Verbesserung der CNC-Technologie, sodass sie derzeit zu einem Spezialgebiet geworden ist.

Alle CNC-Maschinen sind Prozesssteuerungsgeräte, die in jedem Moment der Echtzeitsteuerung genau arbeiten müssen. Der Ausfall und das Versagen eines Teils führt zum Stoppen der Maschine, was zu einem Produktionsstopp und einem Maschinenausfall führt.

Daher ist es sehr notwendig, die vorbeugende Wartung der Vorrichtung mit komplexen Prinzipien und präzisen Strukturen wie dem numerischen Steuersystem durchzuführen. Besonders für importierte CNC-Werkzeugmaschinen, von denen die meisten Hunderttausende bis Zehnmillionen Dollar kosten. In vielen Branchen spielen diese Geräte eine Schlüsselrolle.

Folgende Aufgaben sind täglich, bei normalen Nutzungszeiten, zu erledigen:

1. Prüfen Sie den Druck und Füllstand des Schmiermittels. Bei Bedarf auffüllen. Garantierte Maschinenschmierung.

2. Überprüfen Sie den Kühlmittelstand; Wenn es nicht ausreicht, füllen Sie bitte rechtzeitig Kühlmittel nach. Verwenden Sie ein Kühlmittelrefraktometer, um sicherzustellen, dass das Verhältnis von Kühlmittel und Öl beibehalten wird.

3. Reinigen Sie die Kühlmittel-Entsorgungswanne. Überprüfen Sie den Ölstand des pneumatischen Dreierstücks, der etwa 2/3 der Höhe der gesamten Ölleitung beträgt. Der Wasserdampf im pneumatischen Dreifach-Ölfiltertank wird täglich über den Ablassschalter abgelassen.

4. Auf Feuchtigkeit in der pneumatischen Luft prüfen. Feuchtigkeit ablassen, wenn sie erkannt wird.

5. Überprüfen Sie den Druck der pneumatischen Luft mit dem pneumatischen Manometer. Überprüfen Sie den Luftdruck, lösen Sie den Einstellknopf und stellen Sie den Druck nach dem Prinzip der rechtshändigen Druckerhöhung und linkshändigen Dekompression ein, im Allgemeinen auf 5~7KG/CM2 eingestellt. Der Druckschalter ist normalerweise auf 5KG/CM2 eingestellt. Wenn der Druck niedriger als 5 kg/cm2 ist, erscheint der Alarm und das System zeigt ein „NIEDRIGER LUFTDRUCK'Alarm. Nachdem der Druck ansteigt, verschwindet die Alarmmeldung.

6. Wischen Sie die komplette Maschine mit einem sauberen Lappen ab. Entfernen Sie Schnitt- und Ölflecken auf dem Arbeitstisch, in der Werkzeugmaschine und auf dem dreiachsigen Teleskopschutz.

7. Überprüfen Sie den Ausgang des Spannungsstabilisators. Stellen Sie sicher, dass es den erforderlichen Spezifikationen entspricht.

8. Überprüfen Sie die Temperatur des Plattenkühlers.

9. Beobachten Sie Geräusche, Knallgeräusche oder andere Anomalien im Maschinenbetrieb.

10. Achten Sie während des Maschinenbetriebs auf Anzeichen von Überhitzung.

11. Prüfen Sie, ob die Luft, die in das konische Innenloch der Spindel bläst, normal ist, wischen Sie das konische Innenloch der Spindel mit einem sauberen Baumwolltuch ab und sprühen Sie leichtes Öl ein.

12. Reinigen Sie die Werkzeugarme und Werkzeuge des Werkzeugmagazins, insbesondere die Werkzeugklauen.

13. Freiliegende Endschalter und Stoßblöcke reinigen.

14. Prüfen Sie, ob alle Signalleuchten und abnormalen Warnleuchten normal sind.

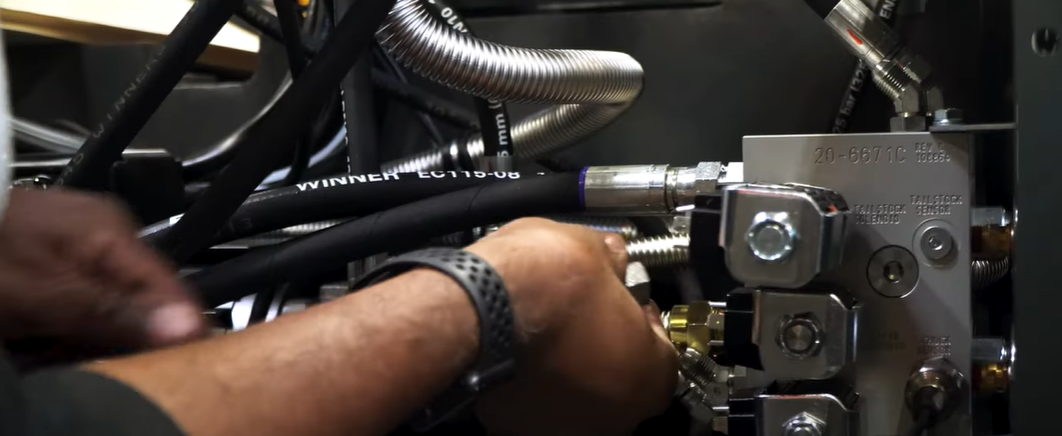

15. Prüfen Sie, ob die Leitung der Öldruckeinheit undicht ist.

16. Die Werkzeugmaschine sollte nach Abschluss der täglichen Arbeit gereinigt werden.

17. Halten Sie die Umgebung der Maschine sauber und ordentlich.

Folgende Wartungsarbeiten sind wöchentlich durchzuführen:

1. Reinigen Sie die gesamte Maschinenhalle, insbesondere den Bereich um die Maschine herum.

2. Auf Anzeichen von Schmiermittel-, Öl- oder Kühlmittellecks prüfen.

3. Überprüfen Sie und stellen Sie sicher, dass alle Kühlgebläse ordnungsgemäß funktionieren. Dazu gehören Spindelmotorlüfter, Kühlsystemlüfter, Hydraulikmotorlüfter und Hydraulikdruck. Reinigen Sie das Luftfiltersieb des Wärmetauschers, das Filtersieb der Kühleinheit und die Schmierölpumpe.

4. Führen Sie eine Sichtprüfung der Maschinenkomponenten durch. Tragen Sie Fett oder ein geeignetes Schmiermittel auf Teile auf, die trocken erscheinen.

5. Prüfen Sie, ob Werkzeugköpfe sicher im Werkzeugwechsler gehalten und sauber sind oder nicht.

6. Schmieren Sie die V-Nut, die Kolben, die Schieberkappe, die Ausziehgabeln, Keile und Federn des Werkzeugwechslers.

7. Überprüfen Sie, ob alle elektrischen Komponenten wie Schalter und Lichter ordnungsgemäß funktionieren.

8. Prüfen Sie, ob der dreiachsige mechanische Nullpunkt versetzt ist.

9. Prüfen Sie, ob sich der Werkzeugwechslerarm des Werkzeugmagazins oder das Werkzeugmagazin leichtgängig dreht.

10. Wenn ein Ölkühler vorhanden ist, prüfen Sie das Öl des Ölkühlers. Wenn es niedriger als die Skalenlinie ist, füllen Sie bitte rechtzeitig Öl für den Ölkühler nach.

11. Überprüfen Sie die eingestellte Temperatur des Ölkühlers, es wird empfohlen, sie zwischen 26 und 28 Grad einzustellen.

Folgende Wartungsprüfungen sollten jeden Monat durchgeführt werden:

1. Reinigen Sie den Spänesammler in der Nähe des Kühlmittelbehälters.

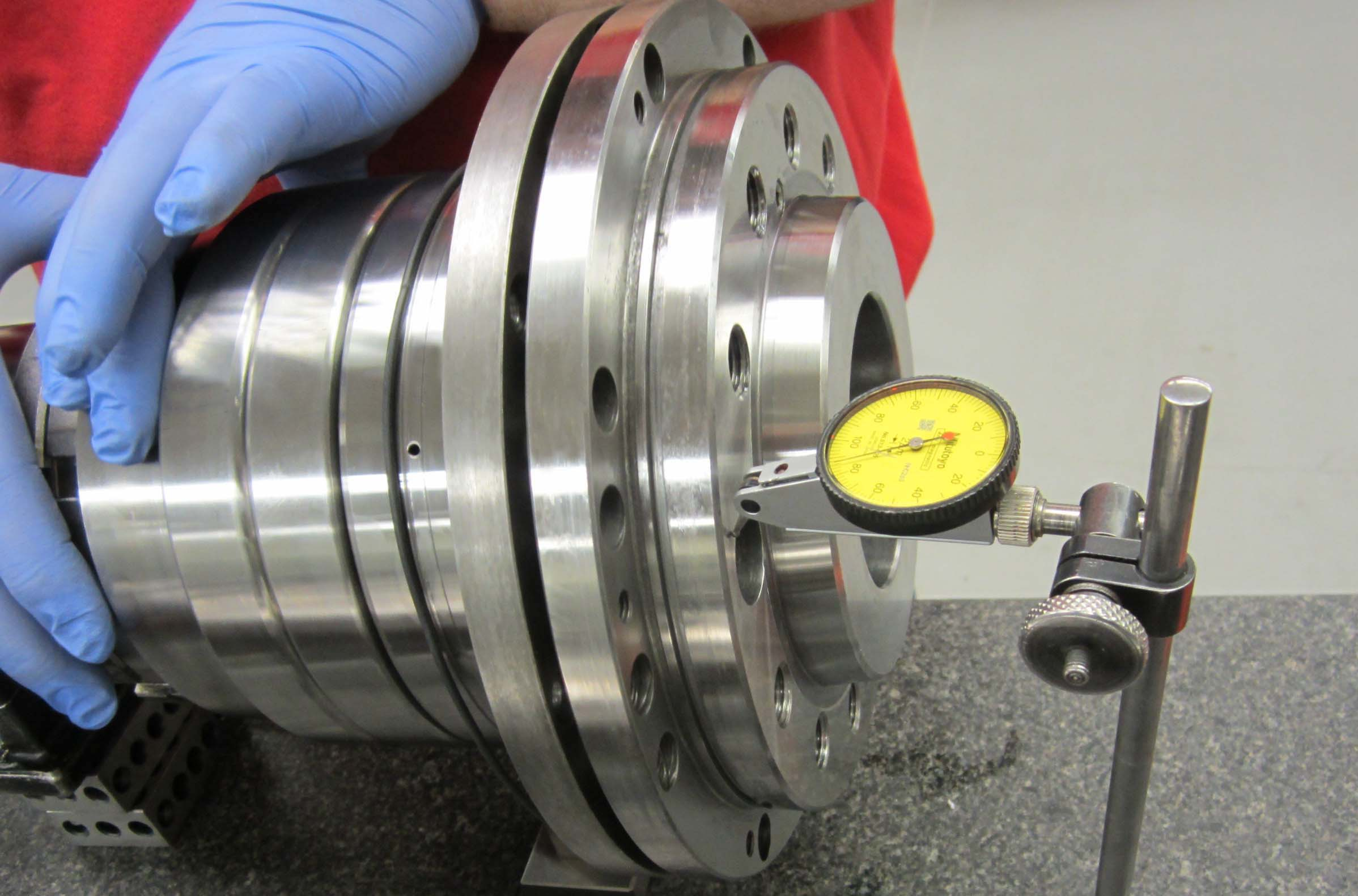

2. Inspizieren, entfernen und justieren Sie Backen, Spannfutter und Vorrichtungen.

3. Reinigen oder ersetzen Sie die Luftfilter nach Bedarf.

4. Überprüfen Sie den Zustand der Werkzeugköpfe und tauschen Sie sie gegebenenfalls aus.

5. Überprüfen, schmieren, spannen und justieren Sie Ketten und Förderer in der Maschine.

6. Reinigen Sie verschiedeneLüfter der Maschine, um Staubansammlungen zu vermeiden.

7. Überprüfen Sie die Protokolle auf Öl, Schmiermittel und Kühlmittel. Auf anomalen Verbrauch prüfen.

8. Reinigen Sie die Kühlergrills von Staub und Schmutz.

9. Überprüfen Sie die Schmierung der dreiachsigen X-, Y- und Z-Schiene, und die Schienenoberfläche muss gut geschmiert sein.

10. Endschalter und Stöße prüfen und reinigen.

11. Prüfen Sie, ob das Öl in der Öltasse des Messerzylinders ausreicht. Wenn es nicht ausreicht, fügen Sie es bitte rechtzeitig hinzu.

12. Kontrollieren Sie, ob die Schilder und Warnschilder an der Maschine lesbar sind.

Wartungsprüfungen der CNC-Maschine, die halbjährlich durchgeführt werden müssen:

1. Demontieren Sie den dreiachsigen Spanschutz, reinigen Sie die dreiachsige Ölleitungsverbindung, die Kugelgewindespindel und den dreiachsigen Endschalter und prüfen Sie, ob es normal ist. Prüfen Sie, ob die Wirkung der harten Schienenwischerblätter jeder Achse gut ist.

2. Überprüfen Sie, ob der Servomotor und der Kopf jeder Achse normal laufen und ob ungewöhnliche Geräusche zu hören sind.

3. Ersetzen Sie das Öl des Hydrauliktanks und das Öl des Verzögerungsmechanismus des Werkzeugmagazins.

4. Testen Sie das Spiel jeder Achse und passen Sie den Kompensationsbetrag bei Bedarf an.

5. Entfernen Sie den Staub im Schaltkasten (stellen Sie sicher, dass die Werkzeugmaschine ausgeschaltet ist).

6. Prüfen Sie umfassend, ob alle Kontakte, Stecker, Buchsen und Schalter in Ordnung sind.

7. Prüfen und justieren Sie die mechanische Wasserwaage.

Wartungsprüfungen der CNC-Maschine, die jährlich durchgeführt werden müssen:

1. Überprüfen Sie, ob alle Tasten empfindlich und normal sind.

2. Reinigen Sie den Schneidwassertank und ersetzen Sie die Schneidflüssigkeit.

3. Überprüfen Sie die vertikale Genauigkeit jeder Achse und entscheiden Sie, ob sie angepasst werden muss.

4. Entfernen Sie den Kühlmittelzylindertank zur Inspektion.

5. Reinigen Sie den Kühlmittelzylinder von Ablagerungen, untersuchen Sie ihn auf Bakterien- oder Pilzwachstum und reinigen Sie den Tank.

6. Lassen Sie das verbrauchte Schmiermittel ab, reinigen Sie das Schmiermittelgehäuse und füllen Sie es wieder auf.

7. Prüfen Sie das Pneumatiköl auf Verunreinigungen. Ändern Sie es bei Bedarf.

8. Ersetzen Sie alle Ölfilter.

9. Führen Sie Softwaresimulationen durch, um die Ausrichtung und Einrückung von Werkzeugen zu überprüfen.

10. Verwenden Sie die Software, um die Achse des Werkzeugkopfs schnell umzukehren, um auf Spiel zu prüfen. Wenn der Werkzeugkopf einen Spieleffekt erfährt, ist eine weitere Wartung erforderlich.

1. Nach dem Starten der Maschine muss diese vor der Verarbeitung ca. 10 Minuten vorgeheizt werden. Maschinen, die längere Zeit nicht benutzt werden, sollten die Aufwärmzeit verlängern.

2. Prüfen Sie, ob der Ölkreislauf glatt ist

3. Platzieren Sie den Tisch und den Schlitten in der Mitte der Maschine, bevor Sie die Maschine abschalten (bewegen Sie den dreiachsigen Verfahrweg in die Mitte des Verfahrwegs jeder Achse).

4. Halten Sie die Werkzeugmaschine trocken und sauber.

Hinweis: Die Wartung und Reparatur des Geräts sollte von professionellen Ingenieuren durchgeführt werden.

1. Das Erdungsschutzsystem sollte eine gute Kontinuität aufweisen, um die persönliche Sicherheit zu gewährleisten.

2. Überprüfen Sie regelmäßig die wesentlichen Komponenten wie Leistungsschalter, Schütze und einphasige oder dreiphasige Lichtbogenlöscher. Wenn die Verkabelung lose ist oder das Geräusch zu laut ist, finden Sie die Gründe heraus und beseitigen Sie versteckte Gefahren.

3. Stellen Sie sicher, dass der Lüfter im Schaltschrank normal funktioniert, da er sonst wichtige Komponenten beschädigen kann.

4. Die Sicherung ist durchgebrannt und der Luftschalter wird häufig ausgelöst. Die Ursache sollte rechtzeitig gefunden und beseitigt werden.

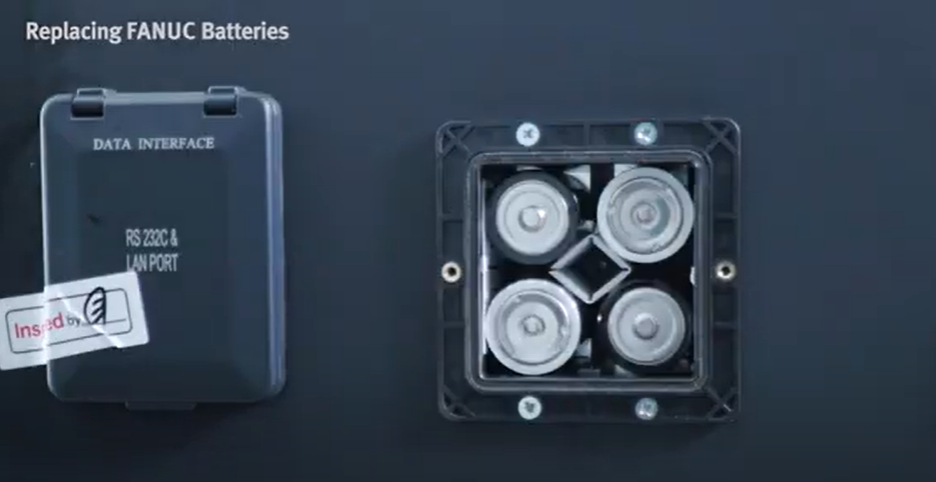

5. Austausch der Servoantriebsbatterie

Die absoluten Regelsystemdaten werden vom Servoantriebsakku gehalten. Bei zu geringer Batteriespannung (Warnung 9F) muss die Antriebsbatterie ausgetauscht werden. Bitte bestellen Sie so schnell wie möglich eine Batterieeinheit des gleichen Typs und lassen Sie den Antrieb eingeschaltet. Bitte schalten Sie die Antriebseinheit 30 Minuten vor dem Batteriewechsel ein und schließen Sie den Batteriewechsel innerhalb von 1 Stunde ab.

1. Bestätigen Sie, dass die Eingangsstromversorgung unterbrochen wurde und dass die Stromversorgung der ausgetauschten Antriebseinheit ausgeschaltet wurde.

2. Ziehen Sie den Batteriestecker ab, der mit der Batteriebuchse der Antriebseinheit verbunden ist.

3. Drücken Sie mit den Fingerspitzen auf die Seite des Akkus, schieben Sie den Akku horizontal und nehmen Sie ihn dann heraus.

4. Verbinden Sie den Stecker des neuen Akkus mit der Akkubuchse der Antriebseinheit.

5. Installieren Sie die Batterie an der Antriebseinheit.

Die Wartung vor Ort besteht darin, den Ausfall der CNC-Werkzeugmaschine (hauptsächlich des CNC-Teils) zu diagnostizieren, die Fehlerstelle zu finden und sie durch die entsprechenden normalen Ersatzteile zu ersetzen, damit die Werkzeugmaschine den regulären Betrieb wieder aufnehmen kann.

Der Schlüssel zu diesem Prozess ist die Diagnose, dh das System oder periphere Schaltungen zu erkennen, festzustellen, ob ein Fehler vorliegt, und den genauen Ort des Fehlers für den Fehler aufzuzeigenStandort. Von der Positionierung der gesamten Maschine bis zum Rangierfeld, teilweise sogar bis zu den Komponenten. Dies ist der Hauptteil der gesamten Wartungsarbeiten.

Wenn die Daten relativ vollständig sind, kann der Fehler normalerweise durch Datenanalyse beurteilt werden, oder die Schnittstellensignalmethode kann verwendet werden, um die Teile zu beurteilen, die gemäß dem Fehlerphänomen ausfallen können, und dann die Teile einzeln gemäß zu überprüfen spezifische Merkmale des Fehlers und dieses Teils und treffen Sie eine vorläufige Beurteilung.

In der Praxis kann es möglich sein, Fehler mit einem Verfahren zu finden und zu beseitigen, manchmal sind mehrere Verfahren erforderlich. Der Grad der Beherrschung verschiedener Methoden zur Beurteilung von Fehlerpunkten hängt hauptsächlich von der Tiefe der Beherrschung der Prinzipien und Strukturen fehlerhafter Geräte ab.

Wenn das numerische Steuersystem ausfällt, werden das Fehlersignal und entsprechende Informationen im Allgemeinen auf dem Anzeigebildschirm oder dem Bedienfeld ausgegeben. Normalerweise enthält das Betriebs- oder Einstellhandbuch des Systems eine detaillierte Alarmnummer, einen Alarminhalt und eine Verarbeitungsmethode.

Da die Alarmeinstellungen des Systems einzeln, vollständig, streng und klar sind, kann das Wartungspersonal sie gemäß den nach jedem Alarm gegebenen Informationen und Verarbeitungsmethoden selbst handhaben.

Gemäß den elektrischen Eigenschaften der Werkzeugmaschine wendet der Werkzeugmaschinenhersteller SPS-Programme an, um einige Fehler oder Betriebsinformationen anzuzeigen, die die elektrische Steuerung der Werkzeugmaschinenschnittstelle mit bestimmten Zeichen widerspiegeln und über das Display geben und mehr sehen können detaillierte Alarmbeschreibungen über spezifische Tasten. Diese Art von Alarm kann gemäß dem von der Werkzeugmaschinenfabrik bereitgestellten Fehlersuchhandbuch behandelt werden, oder das Bedienfeld oder der Programmierer können verwendet werden, um den entsprechenden Signalzustand gemäß dem Schaltplan und dem SPS-Programm herauszufinden und den Fehlerpunkt für zu finden Verarbeitung entsprechend der logischen Beziehung.

Fehlerbehebung ohne Alarm oder ohne Alarm Wenn die SPS des Systems nicht laufen kann, das System angehalten wurde oder das System keinen Alarm ausgibt, aber anormal arbeitet, ist es notwendig, die Systemstatusinformationen vor und nach dem zu analysieren und eine Entscheidung zu treffen Scheitern und Verwenden der gemeisterten theoretischen Basis. richtiges Urteil. Dieses Fehlerdiagnose- und Fehlerbehebungsverfahren wird nachstehend beschrieben.

1. Sichtprüfung

Führen Sie eine Sichtprüfung der defekten Platine durch, prüfen Sie sorgfältig, ob eine Sicherung durchgebrannt ist, Komponenten verkohlt sind, rauchen oder Risse aufweisen und ob ein offener Stromkreis durch einen Fremdkörper vorliegt. Auf diese Weise kann beurteilt werden, ob Überstrom, Überspannung, Kurzschlüsse und andere Probleme auf der Platine vorliegen.

2. Berühren

Berühren und schütteln Sie die Komponenten mit Ihren Händen, insbesondere den Widerstand und die Kapazität, ob sich das Halbleitergerät locker anfühlt, um einige Probleme beim Löten zu erkennen.

3. Power-Ups

Prüfen Sie zunächst mit einem Multimeter, ob zwischen verschiedenen Netzteilen eine Unterbrechung besteht.

Wenn dies nicht der Fall ist, können Sie eine Verbindung zur entsprechenden Stromversorgung herstellen. Prüfen Sie visuell, ob Rauch, Zündung usw. vorhanden sind, und berühren Sie die Komponenten auf ungewöhnliche Hitze.

Ausfall, und den Umfang der Wartung einschränken.

Beispiel: Bei der Fehlersuche in einer Fabrik in Harbin laufen das CNC-System und die SPS der Werkzeugmaschine normal, aber das Hydrauliksystem der Werkzeugmaschine kann nicht gestartet werden. Prüfen Sie mit dem Programmiergerät, ob das SPS-Programm normal läuft und ob die geforderten Signalzustände den Anlaufbedingungen entsprechen.

Bei einer weiteren Inspektion wurde festgestellt, dass der SPS-Signalstatus nicht mit den Markierungen auf den Zeichnungen und Geräten übereinstimmte. Die Maschine stoppte und zog die Leiterplatte zur Inspektion heraus. Es wurde festgestellt, dass die Adresse der beiden Ausgangskarten der SPS falsch war und die Positionen der anderen beiden falsch waren. Nach dem Austausch lief die Werkzeugmaschine normal.

Für die SPS SIMATIC S5, die von der Werkzeugmaschine mit diesem Fehler verwendet wird, kann das System normal laufen, solange die Adresse korrekt ist, egal wie die Position der Leiterplatte angeordnet ist. Allerdings müssen die entsprechenden ausführenden Komponenten und Signalquellen korrekt korrespondieren.

Entsprechende Fehler führen zu Fehlfunktionen und zerstören sogar die Werkzeugmaschine. Darüber hinaus kann entsprechend dem vom Benutzer bereitgestellten Fehlerphänomen in Kombination mit seiner eigenen Vor-Ort-Beobachtung und unter Verwendung des Arbeitsprinzips des Systems schnell eine korrekte Beurteilung vorgenommen werden.

4. Prüfmethode für Systemparameter

Heutzutage wird die Selbstdiagnosefunktion des Betriebssystems von CNC-Werkzeugmaschinen immer stärker und die meisten Fehler von CNC-Werkzeugmaschinen können diagnostiziert werden. Wenn die CNC-Werkzeugmaschine ausfällt, werden manchmal die Alarminformationen angezeigtauf dem Display, und manchmal gibt es Alarmgeräte auf dem CNC-Gerät, dem SPS-Gerät und dem Antriebsgerät, wie z. B. das Blinken der Alarmleuchte, der Summer und so weiter.

Lesen Sie zu diesem Zeitpunkt zuerst das Wartungshandbuch und überprüfen Sie die entsprechenden Parametereinstellungen. Der Verlust und die falsche Einstellung von Systemparametern führt zu einer Änderung oder einem Ausfall der Werkzeugmaschinenleistung.

Beispielsweise stoppt bei der automatischen Bearbeitung des FANUC-Systems die Werkzeugmaschinenauflage und der Bildschirm zeigt 500- und 501-Alarme an. Überprüfen Sie den Parameter manuell, um festzustellen, ob die entsprechenden Parameter positive und negative Hubgrenzen gespeichert sind. Zu diesem Zeitpunkt kann die Werkzeugmaschine auf manuelles Schütteln umgestellt werden. Wenn der Werkzeughalter den richtigen Hubbereich erreicht und die Parameter korrigiert, kann der Alarm entfernt werden.

5. Maschinenmethode zurücksetzen

Während des Verarbeitungsprozesses kann der Fehler aufgrund des durch den momentanen Fehler verursachten Systemalarms durch einen Hardware-Reset oder ein abwechselndes Ein- und Ausschalten der Systemleistung gelöscht werden. Das System muss initialisiert und gelöscht werden. Vor dem Löschen sollten Sie darauf achten, wichtige Daten zu kopieren und aufzuzeichnen. Lässt sich der Fehler nach der Initialisierung nicht beheben, Hardwarediagnose durchführen.

6. Messdiagnoseverfahren

Die Messung ist die grundlegende Methode zur Diagnose von Geräteausfällen. Wir können Instrumente wie Multimeter, Oszilloskope und Logiktester verwenden, um elektronische Schaltungen zu messen.

Wenn beispielsweise die Phasenfolge der dreiphasigen Stromversorgung des numerischen Steuersystems bestimmt wird, kann die Phasenfolgetabelle zur Messung verwendet werden, das heißt, die dreiphasige Stromleitung wird mit der Phasenfolgetabelle verbunden. Wenn die Phasenfolge korrekt ist, dreht sich die Phasenfolgetabelle im Uhrzeigersinn und umgekehrt. Sie kann auch mit einem Zweikanal-Oszilloskop gemessen werden. Wenn die Phasenfolge korrekt ist, sind die Wellenformen jeder zweier Phasen um 120° phasenverschoben.

Gemäß Systemschaltplan und Werkzeugmaschinenschaltplan werden Spannung, Stromversorgung, Impulssignal usw. des fehlerhaften Teils gemessen, um den Fehler zu bestimmen. Beispielsweise überschreitet die Eingangsspannung der Stromversorgung den Grenzwert, was dazu führt, dass die Überwachung der Stromversorgung ein Voltmeter verwendet, um die Netzspannung zu messen, oder einen Spannungsprüfer verwendet, um in Echtzeit zu überwachen, um andere Gründe zu beseitigen.

Bei Ausfall des Lageregelkreises kann mit dem Oszilloskop der Signalzustand der Messschleife überprüft werden, oder mit dem Oszilloskop beobachtet werden, ob der Signalausgang phasenfehlt und ob Störungen vorliegen.

Wenn beispielsweise in einer Fabrik in Shanghai eine Fehlersuche durchgeführt wird, gibt das System einen Alarm aus und die Hardware des Positionsregelkreises ist fehlerhaft.

Mit dem Oszilloskop wird überprüft und festgestellt, ob ein Störsignal vorhanden ist. Wir verwenden die Methode, Kondensatoren im Stromkreis anzuschließen, um sie herauszufiltern, damit das System normal funktioniert.

Wenn es um die Auswahl einer CNC-Maschine (Computer Numerical Control) geht, müssen Sie einige Dinge berücksichtigen, um sicherzustellen, dass Sie die bestmögliche Option für Ihre Bedürfnisse erhalten. In diesem Blogbeitrag gehen wir auf einige der wichtigsten Überlegungen ein, die Sie bei Ihrer Entscheidung berücksichtigen sollten. Am Ende sollten Sie ein besseres Verständnis dafür haben, welche Faktoren Ihre Wahl der CNC-Maschine beeinflussen.

Wie kauft man die richtige Werkzeugmaschine zum günstigsten Preis, um die kritischsten Faktoren zu berücksichtigen? Hier ist eine sehr nützliche Checkliste. Lass uns anfangen!

Das Know-how und die Kompetenz der Maschinenbediener werden dabei eine Schlüsselrolle spielen. Sie müssen berücksichtigen, wie die aktuelle CNC-Maschinenkonfiguration Ihrer Fabrik aussieht und wie viel Erfahrung Ihre Ingenieure und Bediener mit CNC-Maschinen haben.

Wenn Sie bereits über vorhandene Maschinen verfügen, sollten Sie beurteilen, ob sie noch für den Zweck geeignet sind, für den sie hergestellt wurden, sehen, wo Ihre aktuellen Lücken liegen, die Lebensdauer Ihrer Maschinen bewerten und die Kosteneffizienz des Austauschs Ihrer vorhandenen Maschinen bewerten neuere, leistungsfähigere Maschinen.

Im Allgemeinen erfordern stärker automatisierte intelligente Maschinen weniger menschliches Eingreifen als einfache Werkzeugmaschinen mit eingeschränkter Funktionalität.

Eine der größten Herausforderungen der CNC-Bearbeitung ist die Komplexität und Präzision der zu fertigenden Teile.

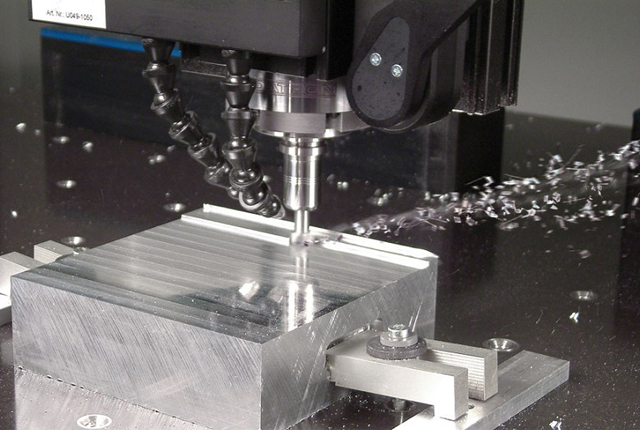

Das Präzisionsniveau von CNC-Werkzeugmaschinen bestimmt die Präzision der produzierten Teile. CNC-Werkzeugmaschinen können entsprechend ihrer Bearbeitungsgenauigkeit in einfache Typen, Vollfunktionstypen und Präzisionstypen unterteilt werden. Drei Indikatoren zur Bestätigung der Genauigkeit. Die Bewegungsauflösung einfacher CNC-Werkzeugmaschinen beträgt 0,01 mm, während die Präzision von Präzisions-CNC-Werkzeugmaschinen unter 0,001 mm liegt.

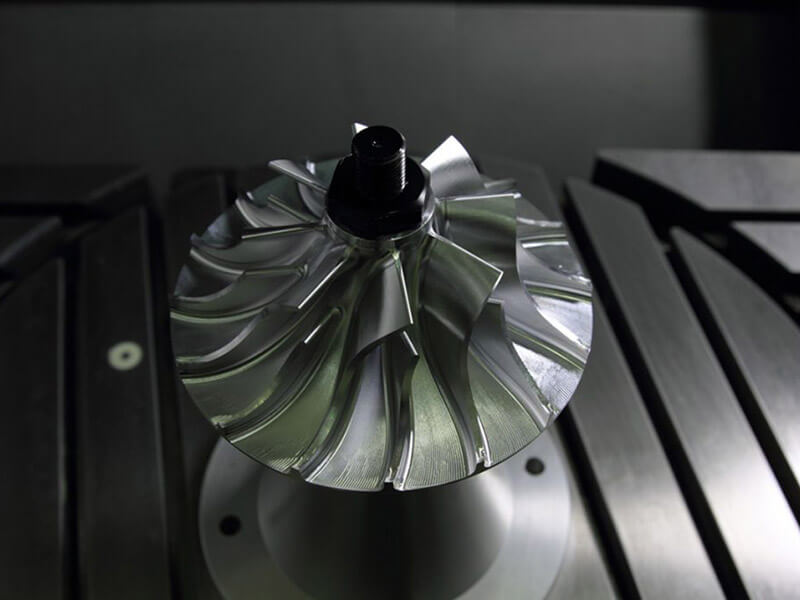

Teile in der Automobil-, Verteidigungs-, Luft- und Raumfahrt- oder Medizinindustrie erfordern möglicherweise fortschrittliche CNC-Werkzeugmaschinen mit einer großen Auswahl an Spindeln, die in der Lage sind, Teile mit Mehrachsensteuerung zu manipulieren, zu schneiden, zu bohren und zu formen. Beispiele für diese Maschinen sind 3- bis 5-Achs-Bearbeitungszentren und 2- bis 8-Achs-Drehzentren. Sie ermöglichen Konstruktionen mit einer, zwei oder sogar mehreren Spindeln (Massenproduktion).

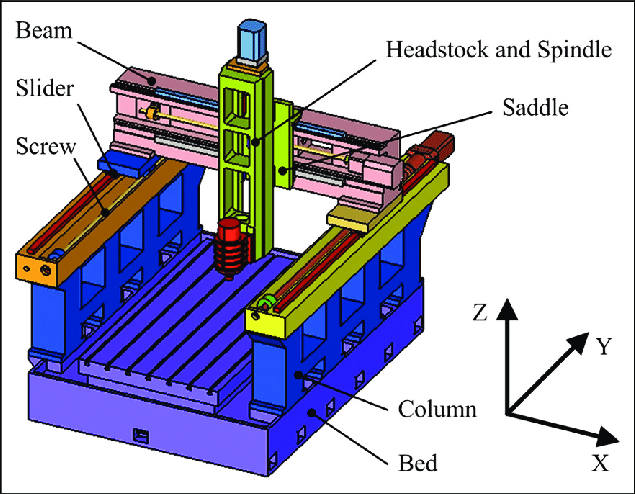

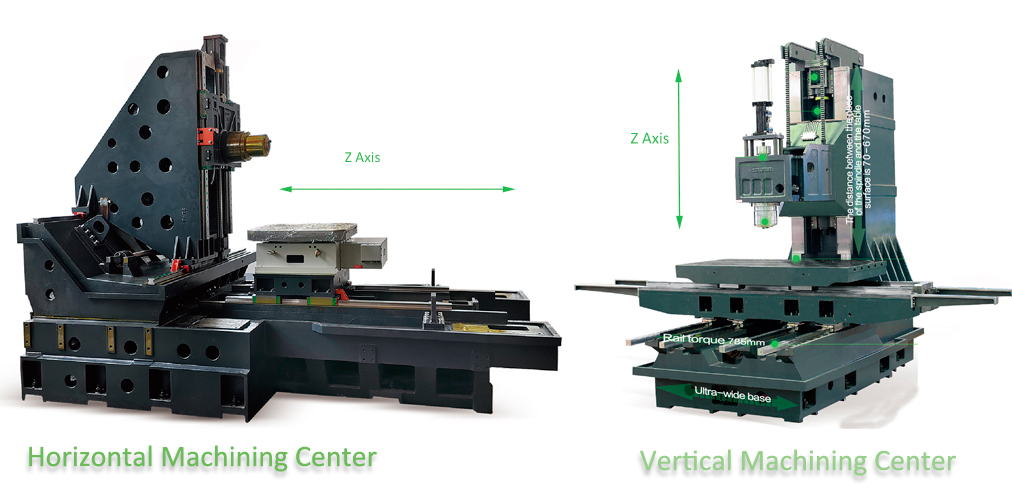

Von Standardaufträgen bis hin zu hochkomplexen Aufträgen oder der Massenproduktion komplexer Teile können Sie eine horizontale oder vertikale CNC-Drehmaschine mit 2 bis 5 Achsen oder eine CNC-Fräsmaschine mit 3 bis 5 Achsen in Betracht ziehen.

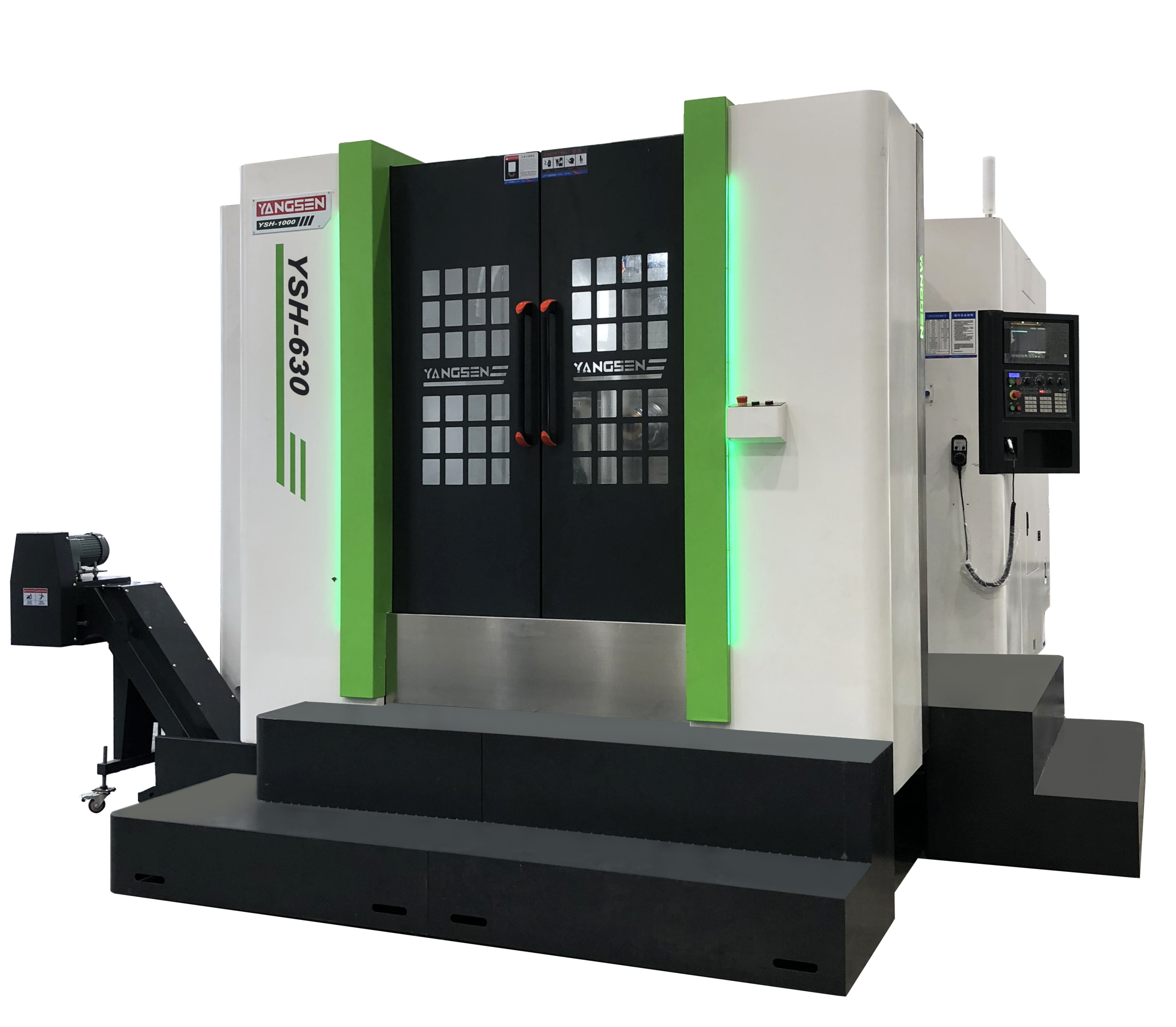

Yangsen hat eine Reihe von horizontalen Bearbeitungszentren zur Auswahl:

Die YSH-Serie mit Linearführungssystem eignet sich für verschiedene Anwendungen und Produktionsanforderungen. Verfügbar mit 2 bis 5 Achsen.

Wenn das Teil komplex ist und in einer Aufspannung bearbeitet werden muss, ist ein mehrachsiges Drehzentrum die richtige Wahl.

Vertikale Drehmaschinen wie die YSL-Serie von Yangsen sind am effektivsten für die Bearbeitung von Teilen mit einem Durchmesser, der viel größer als die Länge des Teils ist. Z. B. Zahnräder, Trommeln, Scheiben, Pumpengehäuse, Motorgehäuse und Ringe usw.

Für die Produktion der schnellen Durchlaufzeit verschiedener Teile und erforderlicher Maschineneinstellungen im „High Mix – Small Batch“-Modus bietet das neue 5-Achsen-Bearbeitungszentrum YS650-5AX von Yangsen mit seinem ø650 mm 2-Achsen-Tisch, 4+1, eine unglaubliche Lösung auf volle 5 Achsen und 4 optionale Spindeln (Option).

Bei härtesten Materialien wie Titan, Inconel oder hitzebeständigem Edelstahl sorgt der YS650-5AX für maximale Stabilität und Effizienz beim simultanen 5-Achs-Schneiden.

1. Die Hochgeschwindigkeitsschneidemaschine wird verwendet, um eine mittlere Fräsmenge abzuschließen und dann die Schleifmenge nach dem Fräsen auf ein Minimum zu reduzieren.

2. Das CNC-Fräs- und Bearbeitungszentrum ist eine Bearbeitungsmaschine, mit der Werkstücke mit einem großen Fräsaufwand fertig gestellt werden.

3. Die CNC-Gravier- und Fräsmaschine ist eine Verarbeitungsausrüstung, mit der eine kleine Menge Fräs- oder Weichmetall fertig gestellt wird.

CNC-Maschinen sind in der Lage, fast die meisten Materialien zu bearbeiten, darunter Aluminium, Kupfer, Gesenk- oder gehärteter Stahl, Titan und Inconel.

Bei der Auswahl einer zuverlässigen CNC-Werkzeugmaschine müssen Sie zunächst Ihre eigenen Anforderungen an die Bearbeitung klären. Die Spezifikationen und Formen der verschiedenen Teile sind sehr unterschiedlich. Im Allgemeinen kann die Form der Teile in Plattentyp, Kastendiamanttyp, Flanschwellentyp und Spezialformtyp unterteilt werden. usw. Im Allgemeinen sollten die Hauptverarbeitungsobjekte gemäß den Produktionsanforderungen ausgewählt werden.

CNC-Werkzeugmaschinen werden in Schruppen und Schlichten unterteilt. Nach der Bestimmung der zu bearbeitenden Teile sollte der Prozess der Teile geplant werden. Bei der Auswahl von CNC-Werkzeugmaschinen sollte ihre Prozessanpassungsfähigkeit ausgeübt werden, und die maximal umfassende Verarbeitungsfähigkeit von CNC-Werkzeugmaschinen sollte ausgeübt werden, um sicherzustellen, dass der gesamte Produktionsprozess abgeschlossen ist. Der Prozess verwendet die geringste Anzahl von CNC-Maschinen und Bearbeitungsteilen, um die Vielfalt zu maximierenProduktionsteile.

Die Art des zu bearbeitenden Materials wirkt sich auf das Maschinendesign und die Spindelauswahl sowie auf das erreichbare Leistungsniveau, die Haltbarkeit, die Tragfähigkeit und die Präzision aus. Die physikalischen Eigenschaften des Materials und optimale Schnittbedingungen beeinflussen auch Maschinenfaktoren wie die erforderliche maximale Spindeldrehzahl, die Spitzenleistung des Spindelmotors und das maximale Drehmoment des Spindelmotors.

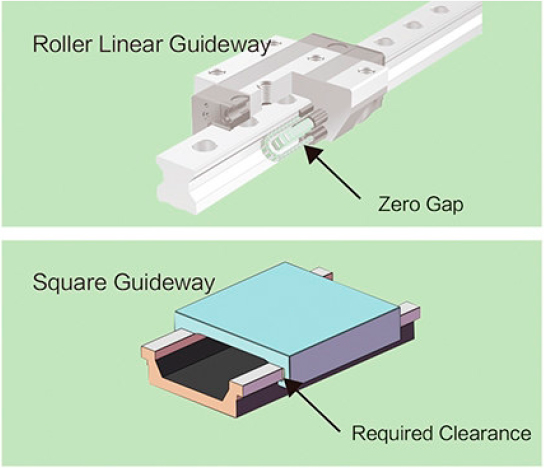

Als nächstes müssen Sie überlegen, ob Sie eine CNC-Maschine wählen sollten, die ein Linearführungsschienensystem (LM) oder ein stärkeres, steiferes Kastenschienendesign verwendet.

Dabei müssen Sie vier Hauptfaktoren berücksichtigen: Geschwindigkeit, Steifigkeit, Belastbarkeit und Standzeit.

CNC-Maschinen mit LM-Führungen sind in der Regel schneller, aber besser für leichte Anwendungen geeignet. Andererseits sind Maschinen mit Kastenschienen stärker, haben weniger Vibrationen und sind in der Lage, schwerere Schnitte an großen Teilen auszuführen. Diese sind jedoch in der Regel langsamer als solche mit Führungsschienen.

Bei der Wahl zwischen den beiden ist es hilfreich, sich die folgenden Fragen zu stellen:

Welches Material soll geschnitten werden?

Wie viel Schwingungsdämpfung ist erforderlich?

Wie hoch ist der erforderliche Schnittvorschub?

Was ist die erwartete und erforderliche Standzeit?

Bei der Auswahl der richtigen Werkzeugmaschine müssen Sie Ihre Wahl auch mit der Wahl der praktischsten CNC-Steuerung abgleichen. Dies hängt nicht nur vom Automatisierungsgrad ab, sondern auch von der Anzahl der zu steuernden Achsen und den erforderlichen manuellen Eingriffen in den Produktionsprozess. Das numerische Steuersystem mit halbgeschlossenem Regelkreis kann die Position automatisch erkennen und den Fehler kompensieren. Das vollständig geschlossene CNC-System ist das CNC-System mit der höchsten Präzision, aber es ist schwierig zu warten und teuer.

Das CNC-System kann die Verarbeitung und den Betrieb von CNC-Werkzeugmaschinen steuern und kann als das Kern-"Gehirn" von CNC-Werkzeugmaschinen bezeichnet werden.

Das Open-Loop-CNC-System wird häufig für CNC-Drahtschneidewerkzeuge mit geringen Genauigkeitsanforderungen verwendet. Er besitzt keine Positionserfassung und wird von der Antriebseinheit positioniert. Es zeichnet sich durch niedrige Kosten, einfache Struktur und geringen Betrieb und Wartung aus.

Neben der Wahl des besten und größten Bildschirms für Ihre CNC-Steuerung sollten Sie auch die folgenden wichtigen Faktoren berücksichtigen:

Zuverlässigkeit des CNC-Steuerungssystems

Wirksamkeit der Kontrolle

Software-Stabilität

Benutzerfreundlichkeit - können Sie die Operatoren für diese Steuerelemente finden?

Alle CNC-Steuerungssysteme unserer CNC-Maschinen sind die Top-2-Marken der Welt. Fanuc und Siemens.

Um dies zu ermitteln, müssen Sie sowohl die fixen als auch die variablen Kosten berücksichtigen:

Fixkosten: Anfangsinvestition, Maschinenabschreibung, Kreditzinsen (falls vorhanden)

Variable Kosten: Materialkosten, Arbeitskosten, Werkzeugkosten, Werkzeugwechsel, Wartungs- und Reparaturkosten, Ersatzteilkosten

Beachten Sie, dass die Wahl einer billigeren Maschine Ihnen nicht unbedingt langfristig eine bessere Produktivität oder Rentabilität der Anlage garantiert.

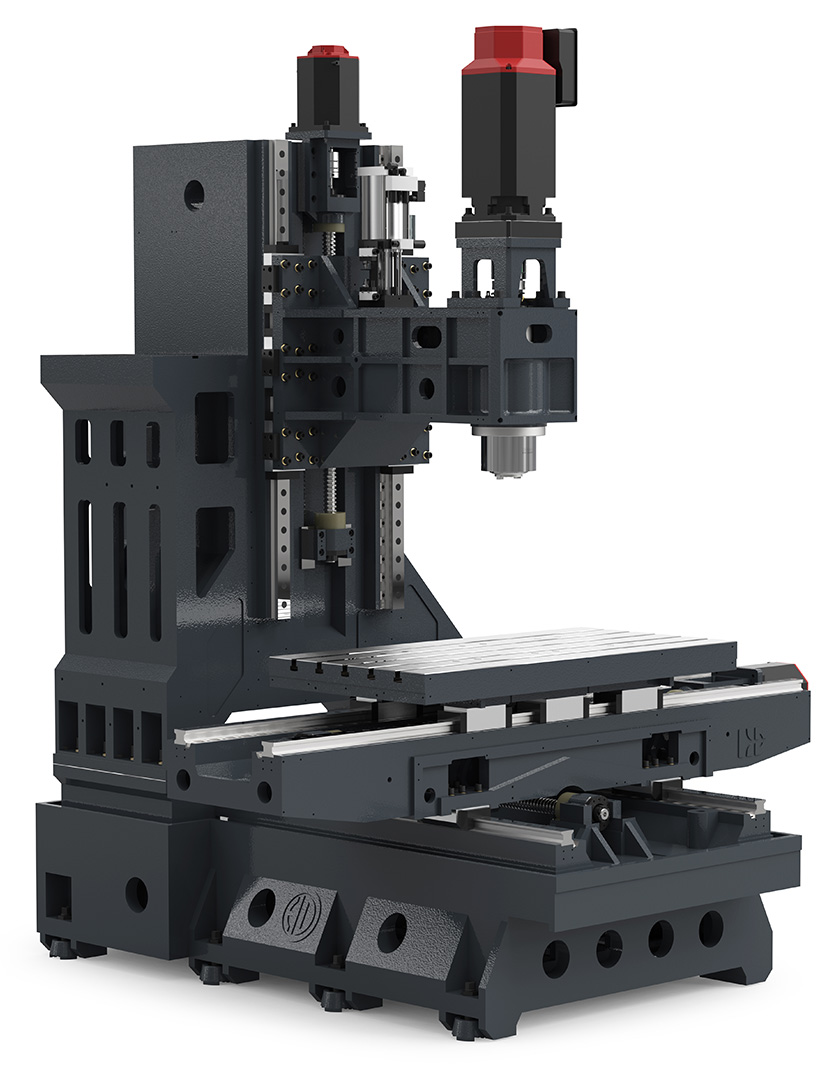

Das Gewicht ist ein wichtiger Faktor, der bei der Auswahl einer CNC-Maschine zu berücksichtigen ist, da es die Gesamtstabilität der Maschine und ihre Fähigkeit, schwerere Lasten zu handhaben, beeinflusst.

Eine leichtere Maschine ist anfälliger für Vibrationen, was zu ungenauen Schnitten und schlechten Ergebnissen führen kann. Darüber hinaus kann eine schwerere Maschine stärkere Motoren oder andere Komponenten erfordern, um größere Werkstücke zu handhaben oder für genaueres und präziseres Schneiden. Letztendlich ist die Auswahl einer CNC-Maschine mit dem richtigen Gewicht wichtig, um eine optimale Leistung und Qualitätsergebnisse Ihrer Bearbeitungsvorgänge sicherzustellen.

Wir wählen den am besten gebauten Eisenguss aus dem Maschinenkörper, um genügend Stabilität und Steifigkeit zu gewährleisten.

Zu guter Letzt müssen Sie überlegen, wie viel Platz Sie in Ihrer Werkstatt für eine neue Maschine haben.

Dies ist natürlich je nach Branche unterschiedlich und kann Faktoren umfassen wie:

Nutzen Sie die verfügbare Bodenfläche optimal

Minimieren Sie die Bewegung der Arbeiter zwischen den Maschinen

Materialfluss und Raum von Punkt zu Punkt

Produktivität verbessern

Chip-Verarbeitung

Sicherheitsbedingungen für Arbeitnehmer

Raum für zukünftige Erweiterungen

Verfügbare Steckdosen und Stromanforderungen.

Yangsen verfügt über mehr als 20 Jahre Erfahrung im Werkzeugmaschinenbau und ist einer der 20 führenden Hersteller von Werkzeugmaschinen in China. Unsere CNC-Maschinen sind weit verbreitet und bieten eine einfache Möglichkeit, den Arbeitskräftemangel zu lindern. Senden Sie die CAD-Datei an die Maschine, drücken Sie vier Tasten, und die Maschine erledigt den Rest.

CNC-Maschinen sind große Investitionen. Ich hoffe, die obigen Vorschläge können Ihnen bei der Auswahl der richtigen CNC-Werkzeugmaschine helfen. Kontaktieren Sie Yangsen für weitere Informationen.

Benötige ich eine Lizenz, um eine CNC-Maschine aus China zu importieren?

A: Ja, Sie benötigen eine Lizenz, um CNC-Maschinen aus China zu importieren. Wenn Sie keine Lizenz haben, können Sie einen Agenten oder Makler finden, der Ihnen bei der Zollabfertigung und beim Import hilft.

Wie verpacken Sie die CNC-Maschine?

A: Wir verpacken die CNC-Maschine mit einer starken Metallpalette oder einem starken Holzbehälter mit Begasungsstempel und einer Außenplane.

Wie wir die CNC-Maschine verpacken.

So sieht es in Containern aus.

Wie transportiere ich eine CNC-Maschine?

A: Für CNC-Maschinen, normalerweise die großen Maschinen, empfehlen wir Ihnen alle, SEA Freight für den Transport zu wählen, da dies der billigste Weg für großformatige Waren ist.

Normalerweise dauert es 10 Tage nach Südostasien und 30–42 Tage nach Nordamerika und in europäische Länder und etwa 48–55 Tage nach Südamerika.

Wenn Sie den Transport von Tür zu Tür arrangieren, bieten wir auch DDP- oder DDU-Service an.

Muss ich Einfuhrsteuern für CNC-Maschinen aus China an uns zahlen?

A: Ja, Sie müssen Steuern und Abgaben zahlen. Wir können CO für Sie liefern, es kann einige Kosten für den Import von CNC-Maschinen entlasten.

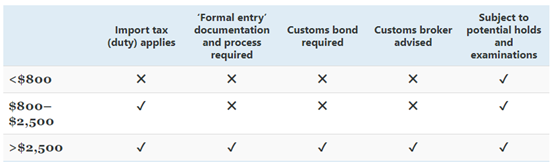

Der Zollprozess, die Kosten und Anforderungen variieren je nach Wert Ihrer Sendung, wie unten gezeigt

Wie hoch ist der Zoll (Einfuhrzoll) für CNC-Maschinen?

A: Der HS-Code für CNC-Maschinen: 8456301090. Bitte sehen Sie sich ... an Vertragsrate und RCEP-Preisliste wie folgt:

Vertragsrate |

| RCEP-Rate |

|

ASEAN | 0% | Australien | 5% |

Chile | 0% | Brunei | 5% |

Pakistan | 4% | Kambodscha | 5% |

Neuseeland | 0% | Laos | 5% |

Peru | 0% | Malaysia | 5% |

Costa Rica | 0% | Neuseeland | 5% |

Island | 0% | Singapur | 5% |

Australien | 0% | Thailand | 5% |

Mauritius | 0% | Vietnam | 5% |

A: Sobald Ihre Maschinen tatsächlich vom Zoll abgefertigt und alle Parteien bezahlt wurden, muss die Fracht entweder geholt oder an ihren letzten Standort verbracht werden.

Ihre Maschine würde sicherlich in einem Container mit einer Reihe verschiedener anderer Lieferungen ankommen, wenn Sie LCL (Less than Container Load) versenden. Üblicherweise wird dieser Container nach der Zollabfertigung zum Entstopfen an einen anderen Ort gebracht. In diesen Fällen wird Ihnen (oder Ihrem Spediteur) eine Nebenfläche in der Nähe des ursprünglichen Hafens zur Verfügung gestellt.

Wenn Sie FCL (Full Container Load) versendet haben, wäre der Eingangshafen der zu verwendende Ort.

Ihnen wird auch eine Frachtkontrollnummer angeboten, die als eindeutige Kennung für Ihre Sendung dient. Diese Details können dann verwendet werden, um die importierten Produkte zu erhalten oder zu versenden.

Die Beauftragung eines Spediteurs ist das üblichste Mittel, um den Transport zu Ihrem endgültigen Lager, Arbeitsplatz oder Verkaufsraum zu übernehmen. Sie können einen Makler verwenden, um den Inlandstransport zu arrangieren.

Sie können Ihr Fahrzeug zum Hafen oder Lager bringen, wenn Sie Ihre Artikel persönlich abholen möchten, anstatt sie liefern zu lassen. Stellen Sie sicher, dass Sie einen bestimmten Prozentsatz an Bargeld mitbringen, um potenzielle Park-, Lade- und/oder Dockkosten zu bezahlen.

Bitte beachten Sie, dass einige Maschinen möglicherweise das entsprechende Dokument erfordern. Wie bei Lasermaschinen ist für den Import ein FDA-Zertifikat erforderlich.

Denken Sie daran, ein FDA-Zertifikat vom Anbieter zu erhalten, bevor Sie eine Bestellung aufgeben.

Der Import von Waren aus China ist eine GROSSE Methode, um die Einnahmen zu steigern und gleichzeitig aus einem vielfältigen und großen Produktpool zu schöpfen. Trotz der Kosten für Zölle, Transport und Zoll machen die niedrigen Preise, die Sie für chinesische Importe erhalten, den Kaufprozess mehr als vorteilhaft.

Handelsrechnung

Packliste

Ursprung des Zertifikats (falls erforderlich)

Kaufvertrag

Frachtbrief

Operation Manuel

Produktzertifikat

Mechanisches Handbuch

Elektrisches Handbuch

Eine CNC-Drehmaschine ist eine der am weitesten verbreiteten CNC-Werkzeugmaschinen. Es wird hauptsächlich zum Schneiden von zylindrischen Innen- und Außenflächen von Wellenteilen oder Scheibenteilen, konischen Innen- und Außenflächen mit beliebigen Kegelwinkeln, komplexen rotierenden Innen- und Außenflächen sowie zylindrischen und konischen Gewinden usw. verwendet und kann Nuten und Bohren durchführen , Reiben und Reiben. Löcher und Bohrungen usw.

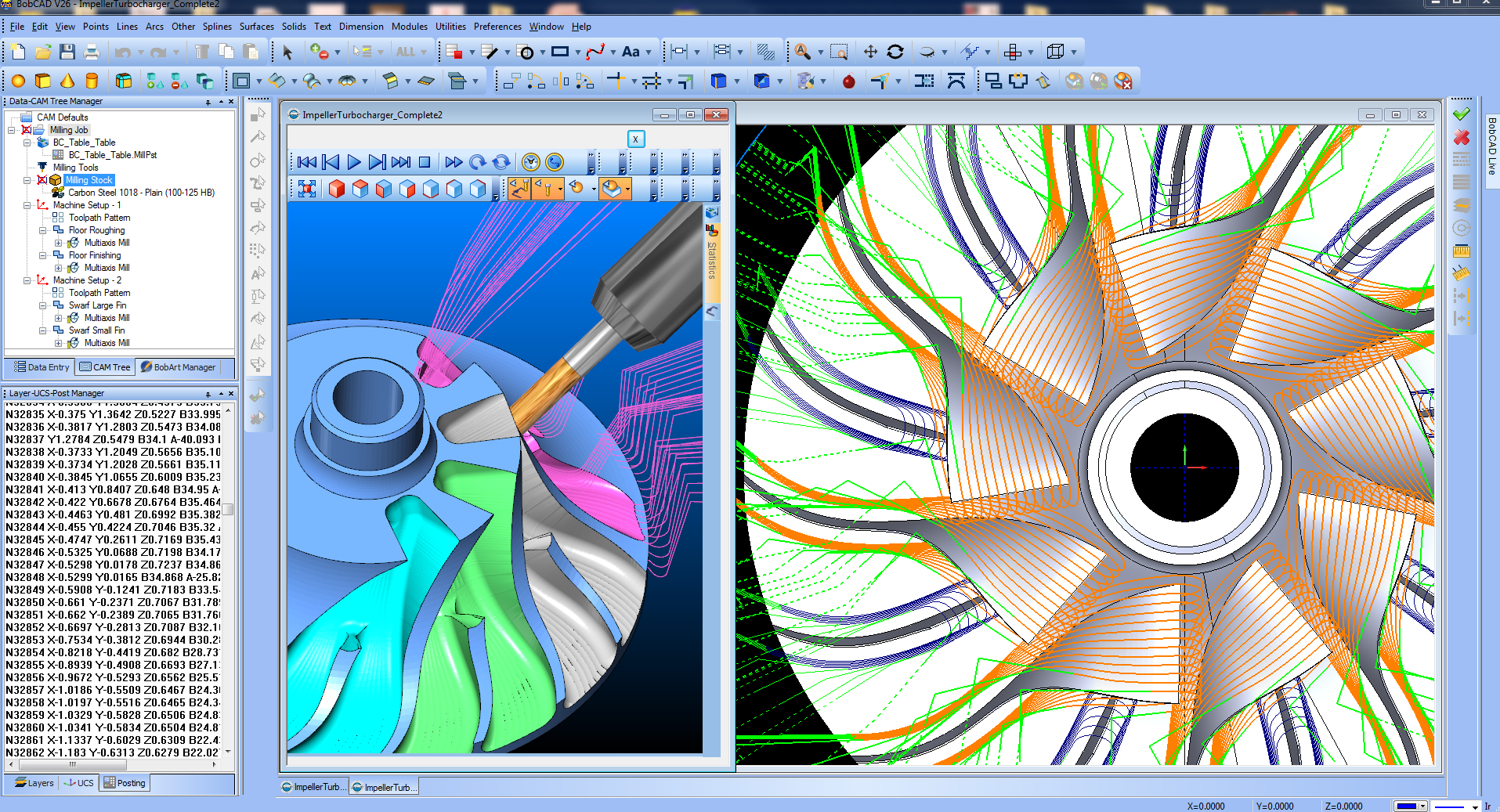

Die CNC-Werkzeugmaschine bearbeitet die zu bearbeitenden Teile automatisch nach dem vorprogrammierten Bearbeitungsprogramm. Wir schreiben die Route des Bearbeitungsprozesses, die Prozessparameter, die Bahn der Werkzeugbewegung, die Verschiebung, die Schnittparameter und die Hilfsfunktionen des Teils in eine Bearbeitungsprogrammliste gemäß dem Befehlscode und dem Programmformat, das von der CNC-Werkzeugmaschine vorgegeben wird, und zeichnen dann den Inhalt auf der Programmliste.

Auf dem Steuermedium wird es dann in die numerische Steuervorrichtung der numerisch gesteuerten Werkzeugmaschine eingegeben, wodurch die Werkzeugmaschine angewiesen wird, die Teile zu bearbeiten.

Herkömmliche Bearbeitung erfolgt durch manuellen Betrieb gewöhnlicher Werkzeugmaschinen. Während der Bearbeitung werden mechanische Werkzeuge von Hand geschüttelt, um Metall zu schneiden, und Messschieber und andere Werkzeuge werden verwendet, um die Genauigkeit von Produkten zu messen.

Moderne Industrien haben bereits computergesteuerte Werkzeugmaschinen für den Betrieb verwendet, und CNC-Werkzeugmaschinen können jedes Produkt und jede Komponente automatisch direkt gemäß dem von Technikern vorprogrammierten Programm bearbeiten. Das nennen wir CNC-Bearbeitung.

CNC-Werkzeugmaschine ist die Abkürzung für digital gesteuerte Werkzeugmaschine, bei der es sich um eine automatische Werkzeugmaschine handelt, die mit einem Programmsteuerungssystem ausgestattet ist. Das Steuersystem kann das durch den Steuercode oder andere symbolische Anweisungen spezifizierte Programm logisch verarbeiten und es decodieren, um die Werkzeugmaschine zu veranlassen, sich zu bewegen und die Teile zu verarbeiten.

Im Vergleich zu gewöhnlichen Werkzeugmaschinen weisen CNC-Werkzeugmaschinen folgende Eigenschaften auf:

1. Hohe Verarbeitungspräzision und stabile Verarbeitungsqualität;

2. Mehrkoordinatenverbindung kann durchgeführt werden, und Teile mit komplexen Formen können verarbeitet werden;

3. Wenn die Bearbeitungsteile geändert werden, muss im Allgemeinen nur das NC-Programm geändert werden, was Produktionsvorbereitungszeit sparen kann;

4. Die Werkzeugmaschine selbst hat eine hohe Präzision und Steifigkeit und kann eine günstige Bearbeitungsmenge wählen, und die Produktivität ist hoch (im Allgemeinen das 3- bis 5-fache der gewöhnlichen Werkzeugmaschinen);

5. Die Werkzeugmaschine hat einen hohen Automatisierungsgrad, der die Arbeitsintensität reduzieren kann;

6. Höhere Qualitätsanforderungen an Bediener und höhere technische Anforderungen an Wartungspersonal.

Die CNC-Drehmaschine besteht aus einem CNC-Gerät, einem Bett, einem Spindelkasten, einem Werkzeugpfosten-Zuführsystem, einem Reitstock, einem Hydrauliksystem, einem Kühlsystem, einem Schmiersystem, einem Späneförderer und anderen Teilen.

CNC-Drehmaschinen werden in zwei Typen unterteilt: vertikale CNC-Drehmaschinen und horizontale CNC-Drehmaschinen.

Vertikale CNC-Drehmaschinen werden zum Drehen von Scheibenteilen mit großen Drehdurchmessern verwendet.

Horizontale CNC-Drehmaschinen werden zum Drehen langer oder kleiner Scheibenteile in axialer Größe verwendet.

Horizontale CNC-Drehmaschinen können je nach Funktion weiter in wirtschaftliche CNC-Drehmaschinen, gewöhnliche CNC-Drehmaschinen und Drehzentren unterteilt werden.

Wirtschaftliche CNC-Drehmaschine: Eine einfache CNC-Drehmaschine, die durch Umwandeln des Drehvorschubsystems einer gewöhnlichen Drehmaschine unter Verwendung eines Schrittmotors und eines Ein-Chip-Mikrocomputers gebildet wird. Die Kosten sind niedrig, der Automatisierungsgrad und die Funktionen sind relativ schlecht, und die Drehgenauigkeit ist nicht hoch, und es ist zum Drehen von Drehteilen mit geringen Anforderungen geeignet.

Gewöhnliche CNC-Drehmaschine: Sie ist in ihrer Struktur speziell auf die Anforderungen der Drehbearbeitung ausgelegt und mit einem allgemeinen CNC-System ausgestattet. Das CNC-System verfügt über starke Funktionen, einen hohen Automatisierungsgrad und eine hohe Bearbeitungsgenauigkeit und eignet sich zum Drehen allgemeiner Drehteile. Diese CNC-Drehmaschine kann zwei Koordinatenachsen gleichzeitig steuern, nämlich die x-Achse und die z-Achse.

Drehbearbeitungszentrum: Auf der Basis gewöhnlicher CNC-Drehmaschinen werden die C-Achse und der Antriebskopf hinzugefügt. Fortgeschrittenere Werkzeugmaschinen haben auch Werkzeugmagazine, die drei Koordinatenachsen von X, Z und C steuern können. Die Verbindungssteuerachse kann (X, Z), (X, C) oder (Z, C) sein. Durch die Hinzufügung der C-Achse und des Fräskopfes wird die Bearbeitungsfunktion dieser CNC-Drehmaschine erheblich verbessert.

Hydraulisches Spannfutter und hydraulischer Reitstock

Ein Hydrodehnspannfutter ist ein wichtiges Zubehör zum Spannen von Werkstücken beim CNC-Drehen. Übliche Hydrodehnspannfutter können für allgemeine Rotationsteile verwendet werden; für Teile, deren eingespannte Teile nicht zylindrisch sind, sind spezielle Spannfutter erforderlich; Spannfutter werden bei der Bearbeitung von Teilen benötigt.

CNC-Drehmaschinen können mit zwei Werkzeughaltern ausgestattet werden:

①Spezialwerkzeughalter: Er wird von der Drehmaschine entwickelt Hersteller selbst, und der verwendete Werkzeughalter ist ebenfalls dediziert. Der Vorteil vonDieser Werkzeughalter ist, dass es billig ist Herstellung, aber es fehlt Vielseitigkeit.

②Universal-Werkzeughalter: Der Werkzeughalter wird nach bestimmten allgemeinen Normen (z. B. VDI, Deutscher Verein der Ingenieure), CNC-Drehmaschine hergestellt Hersteller kann es entsprechend den funktionalen Anforderungen von CNC-Drehmaschinen auswählen und konfigurieren.

Fräskopf

Nach der Installation des Fräskopfes am Werkzeughalter der CNC-Drehmaschine kann die Bearbeitungskapazität der CNC-Drehmaschine erheblich erweitert werden. Wie axiales Bohren und Fräsen von axialen Nuten mit einem Fräskopf.

CNC-Maschinen sind mit Programmen erhältlich, die Zahlen und Buchstaben enthalten, die helfen können, Teile über verschiedene Entfernungen zu navigieren. Eine Maschinenprogrammiersprache kann auf Gcode oder einer in der Fertigung entwickelten Spezialsprache implementiert werden. Grundlegende Mühlen bestehen aus drei radbasierten Systemen (XY - Z), neuere Mühlen können jedoch zusätzlich drei weitere Räder enthalten.

Beim Drehen von Teilen auf einer CNC-Drehmaschine oder einem Drehbearbeitungszentrum sollte die Position des Werkzeugs auf dem Werkzeughalter angemessen und wissenschaftlich entsprechend der Werkzeughalterstruktur der Drehmaschine und der Anzahl der installierbaren Werkzeuge angeordnet und beachtet werden bezahlt, um zu vermeiden, dass das Werkzeug stillsteht und arbeitet. Interferenzphänomen bei Werkzeugmaschinen, Werkzeugen und Werkstücken sowie Werkzeugen.

Der Host ist der Hauptkörper der CNC-Werkzeugmaschine, einschließlich des Maschinenkörpers, der Säule, der Spindel, des Vorschubmechanismus und anderer mechanischer Komponenten. Es ist ein mechanisches Teil, das verwendet wird, um verschiedene Schneidvorgänge durchzuführen.

Die numerische Steuervorrichtung ist der Kern der numerisch gesteuerten Werkzeugmaschine, einschließlich Hardware (gedruckte Schaltungsplatine, CRT-Anzeige, Schlüsselbox, Lochstreifenleser usw.) und entsprechender Software, die verwendet wird, um das digitale Teileprogramm einzugeben und zu vervollständigen Speicherung von Eingabeinformationen und Datenspeicherung. Transformieren, interpolieren und implementieren Sie verschiedene Steuerungsfunktionen.

Die Antriebsvorrichtung ist die Antriebskomponente des CNC-Werkzeugmaschinenaktuators, einschließlich der Spindelantriebseinheit, der Vorschubeinheit, des Spindelmotors und des Vorschubmotors. Er realisiert den Spindel- und Vorschubantrieb durch das elektrische oder elektrohydraulische Servosystem unter der Steuerung der numerischen Steuereinrichtung. Wenn mehrere Vorschübe verknüpft sind, kann die Verarbeitung von Positionierung, gerader Linie, ebener Kurve und Raumkurve abgeschlossen werden.

Hilfsgeräte, einige notwendige unterstützende Komponenten der Werkzeugmaschine mit Indexsteuerung, um den Betrieb der CNC-Werkzeugmaschine sicherzustellen, wie Kühlung, Spanabfuhr, Schmierung, Beleuchtung, Überwachung usw. Dazu gehören hydraulische und pneumatische Geräte, Spanabfuhrvorrichtungen, Wechseltische, CNC-Drehtische und CNC-Teilköpfe sowie Werkzeuge und Überwachungs- und Prüfgeräte.

Zum Anheben und Positionieren der Werkzeugmaschine sollten die speziellen Hebewerkzeuge verwendet werden, die von der bereitgestellt werden Hersteller, und andere Methoden sind nicht zulässig. Es sind keine speziellen Hebewerkzeuge erforderlich, und es sollten Stahldrahtseile zum Heben und Positionieren gemäß den angegebenen Teilen des Handbuchs verwendet werden.

Die Werkzeugmaschine sollte auf einem soliden Fundament installiert werden und der Standort sollte von der Vibrationsquelle entfernt sein; Sonnenlicht und Wärmestrahlung vermeiden; Stellen Sie es an einem trockenen Ort auf, um den Einfluss von Feuchtigkeit und Luftstrom zu vermeiden. Befindet sich eine Vibrationsquelle in der Nähe der Werkzeugmaschine, muss ein Antivibrationsgraben um das Fundament gelegt werden.

Die Werkzeugmaschine wird auf das Fundament gestellt, sie sollte im freien Zustand nivelliert werden, und dann werden die Ankerbolzen gleichmäßig verriegelt. Bei gewöhnlichen Werkzeugmaschinen überschreitet der Pegelstand 0,04/1000 mm nicht und bei hochpräzisen Werkzeugmaschinen überschreitet der Pegel 0,02/1000 mm nicht.

Die Messung der Installationsgenauigkeit sollte bei einer konstanten Temperatur durchgeführt werden und das Messwerkzeug sollte nach einer Zeit konstanter Temperatur verwendet werden. Versuchen Sie bei der Installation der Werkzeugmaschine, Installationsmethoden zu vermeiden, die eine Verformung der Werkzeugmaschine erzwingen. Wenn die Werkzeugmaschine installiert ist, sollten einige Teile der Werkzeugmaschine nicht zufällig entfernt werden. Das Entfernen der Teile kann zu einer Neuverteilung der Eigenspannung der Werkzeugmaschine führen, wodurch die Genauigkeit der Werkzeugmaschine beeinträchtigt wird.

Nachdem die geometrische Genauigkeit der Werkzeugmaschine die Prüfung bestanden hat, muss die gesamte Maschine gereinigt werden. Verwenden Sie ein mit dem Reinigungsmittel getränktes Baumwoll- oder Seidentuch, keine Baumwolle oder Gaze. Entfernen Sie Rostschutzöl oder Rostschutzfarbe, die zum Schutz der Führungsschienenoberfläche und der bearbeiteten Oberfläche aufgetragen wurden, wenn die Werkzeugmaschine das Werk verlässt. Entfernen Sie den Staub von der Außenfläche der Werkzeugmaschine. Beschichten Sie jede Gleitfläche und Arbeitsfläche mit dem für die Werkzeugmaschine vorgeschriebenen Schmieröl.

Kontrollieren Sie sorgfältig, ob alle Teile der Werkzeugmaschine wie erforderlich geölt sind und ob genügend Kühlschmierstoff nachgefüllt istzur Kühlbox. Ob das Öl der Hydraulikstation der Werkzeugmaschine und der automatischen Schmiereinrichtung die vorgegebene Position der Ölstandsanzeige erreicht hat.

Überprüfen Sie, ob die Schalter und Komponenten im elektrischen Schaltkasten in Ordnung sind und ob die integrierten Leiterplatten vorhanden sind.

Schalten Sie den Strom ein und starten Sie die Zentralschmieranlage, damit die schmierenden Teile und der Schmierölkreislauf mit Schmieröl gefüllt werden. Führen Sie alle Vorbereitungen vor der Aktion jedes Teils der Werkzeugmaschine durch.

Da es sich bei der CNC-Drehbearbeitung um eine hochpräzise Arbeit handelt, sind die Bearbeitungsvorgänge konzentriert und die Anzahl der Teilespannungen gering, was höhere Anforderungen an die verwendeten CNC-Werkzeuge stellt. Die folgende Dongguan Tongli Metal Products Co., Ltd. ist für Sie da. einführen.

Bei der Auswahl von Werkzeugen für CNC-Werkzeugmaschinen sollten folgende Aspekte berücksichtigt werden:

① Typ, Spezifikation und Präzisionsgrad von CNC-Werkzeugen sollten die Bearbeitungsanforderungen von CNC-Drehmaschinen erfüllen können.

②Hohe Präzision. Um die Anforderungen an hohe Präzision und automatischen Werkzeugwechsel bei der CNC-Drehmaschinenbearbeitung zu erfüllen, muss das Werkzeug eine hohe Präzision aufweisen.

③Hohe Zuverlässigkeit. Um sicherzustellen, dass bei der CNC-Bearbeitung keine versehentlichen Werkzeugschäden und potenziellen Defekte auftreten und den reibungslosen Ablauf der Bearbeitung beeinträchtigen, ist es erforderlich, dass das Werkzeug und das damit kombinierte Zubehör eine gute Zuverlässigkeit und eine starke Anpassungsfähigkeit aufweisen. Präzise Metallbearbeitung

④Hohe Haltbarkeit. Die von CNC-Drehmaschinen bearbeiteten Werkzeuge, sei es beim Schruppen oder Schlichten, sollten eine höhere Haltbarkeit aufweisen als die in gewöhnlichen Werkzeugmaschinen verwendeten, um die Anzahl der Ersatz- oder Schleifwerkzeuge und Werkzeugeinstellungen zu minimieren und dadurch die Bearbeitung von CNC-Werkzeugmaschinen zu verbessern. Effizienz und garantierte Verarbeitungsqualität.

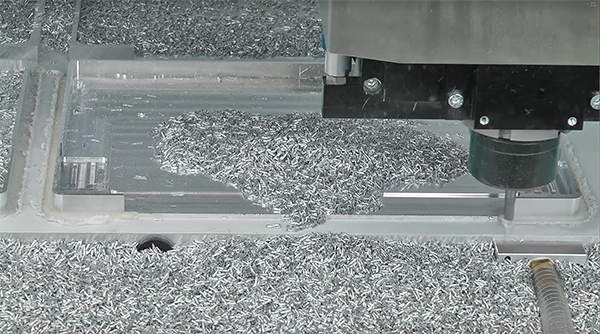

⑤ Gute Spanbruch- und Spanabfuhrleistung. Bei der Bearbeitung auf CNC-Drehmaschinen können Späne brechen und entfernen nicht wie bei gewöhnlichen Werkzeugmaschinen manuell gehandhabt werden.

Die Späne wickeln sich leicht um das Werkzeug und das Werkstück, was das Werkzeug beschädigt und die bearbeitete Oberfläche des Werkstücks zerkratzt und sogar Verletzungen und Geräteunfälle verursacht. , was sich auf die Bearbeitungsqualität und den sicheren Betrieb der Werkzeugmaschine auswirkt, so dass das Werkzeug eine gute Spanbruch- und Spanentfernungsleistung aufweisen muss.

In der Eisenwarenbearbeitung können alle Drehteile, die auf einer gewöhnlichen Drehmaschine aufgespannt werden können, auf einer CNC-Drehmaschine bearbeitet werden. CNC-Drehmaschinen haben jedoch die Eigenschaften hoher Bearbeitungsgenauigkeit, linearer und kreisförmiger Interpolation und automatischer Geschwindigkeitsänderung im Prozess der Hardwarebearbeitung, und ihr technologischer Anwendungsbereich ist viel größer als der von gewöhnlichen Werkzeugmaschinen.

Die CNC-Drehmaschine hat eine gute Steifigkeit, hoch Herstellung, und Werkzeugeinstellungsgenauigkeit und kann einfach und genau manuelle Kompensation und automatische Kompensation eingeben. Daher kann es Teile mit hohen Anforderungen an die Maßhaltigkeit verarbeiten.

Darüber hinaus wird die Werkzeugbewegung beim CNC-Drehen durch hochpräzise Interpolationsbewegung und Servoantrieb realisiert.

Außerdem ist die Steifigkeit der Werkzeugmaschine gut und die Fertigungspräzision ist hoch. Daher kann es die Formgenauigkeit der Sammelschienengeradheit, Rundheit, Zylindrizität usw. verarbeiten. Anspruchsvolle Teile. Bei Bögen und anderen gekrümmten Profilen ist die bearbeitete Form viel näher an der auf der Zeichnung geforderten Geometrie als bei einer Kopierdrehmaschine.

Die CNC-Drehmaschine verfügt über eine Schneidfunktion mit konstanter Liniengeschwindigkeit, sodass die optimale Liniengeschwindigkeit zum Schneiden der konischen Oberfläche und der Endfläche verwendet werden kann, sodass der Oberflächenrauheitswert nach dem Drehen klein und konsistent ist und die Teile eine kleine und gleichmäßige Oberfläche aufweisen Rauheitswert kann verarbeitet werden.

Der Standort der Werkzeugmaschine sollte weit entfernt von der Schwingungsquelle sein, direkte Sonneneinstrahlung und Wärmestrahlung sowie der Einfluss von Feuchtigkeit und Luftströmungen sollten vermieden werden. Befindet sich eine Vibrationsquelle in der Nähe der Werkzeugmaschine, sollten Antivibrationsnuten um die Werkzeugmaschine herum angebracht werden.

Andernfalls wirkt sich dies direkt auf die Bearbeitungsgenauigkeit und Stabilität der Werkzeugmaschine aus, was zu einem schlechten Kontakt mit den elektronischen Komponenten, einem Ausfall und einer Beeinträchtigung der Zuverlässigkeit der Werkzeugmaschine führt.

Im Allgemeinen werden CNC-Drehmaschinen in der Bearbeitungswerkstatt installiert, die Umgebungstemperatur ändert sich nicht nur stark und die Einsatzbedingungen sind schlecht, sondern es gibt auch viele mechanische und elektrische Geräte, was zu großen Schwankungen im Stromnetz führt. Daher erfordert der Standort, an dem die CNC-Drehmaschine installiert ist, eine strenge Kontrolle der Versorgungsspannung. Schwankungen der Versorgungsspannung müssen innerhalb des zulässigen Bereichs liegen und relativ stabil bleiben. Andernfalls wird der normale Betrieb des CNC-Systems beeinträchtigt.

Die Umgebungstemperatur der CNC-Drehmaschine liegt unter 30 Grad Celsius und die relative Temperatur unter 80 %.

Im Allgemeinen befindet sich im CNC-Elektroschaltkasten ein Abluftventilator oder ein Kühlventilator, um die Arbeitstemperatur der elektronischen Komponenten, insbesondere der Zentraleinheit, konstant zu halten oder die Temperaturdifferenz nur sehr wenig zu ändern.

Bei der Verwendung der Werkzeugmaschine ist es dem Benutzer nicht gestattet, die von der eingestellten Parameter zu ändern Hersteller in der Steuerung nach Belieben. Die Einstellung dieser Parameter steht in direktem Zusammenhang mit den dynamischen Eigenschaften jeder Komponente der Werkzeugmaschine. Nur die Spielausgleichsparameterwerte können entsprechend der tatsächlichen Situation angepasst werden.

Der Benutzer kann das Zubehör der Werkzeugmaschine nicht nach Belieben ändern, z. B. das Hydrodehnspannfutter über die Spezifikation hinaus verwenden. Der Hersteller berücksichtigt bei der Einstellung des Zubehörs vollständig die Abstimmung verschiedener Verbindungsparameter. Blindes Ersetzen führt zu einer Nichtübereinstimmung von Parametern in verschiedenen Verbindungen und verursacht sogar unerwartete Unfälle.

Der Druck des hydraulischen Spannfutters, der hydraulischen Werkzeugauflage, des hydraulischen Reitstocks und des Hydraulikzylinders sollte innerhalb des zulässigen Belastungsbereichs liegen und darf nicht willkürlich ansteigen.

Die CNC-Drehmaschine ist eine hochpräzise, hocheffiziente automatische Werkzeugmaschine. Ausgestattet mit einem Mehrstationenrevolver oder einem Powerrevolver verfügt die Werkzeugmaschine über ein breites Spektrum an Bearbeitungsleistung, die lineare Zylinder, schräge Zylinder, Bögen und verschiedene Gewinde, Nuten, Schnecken und andere komplexe Werkstücke mit linearer Interpolation bearbeiten kann , arc Interpolieren Sie verschiedene Kompensationsfunktionen und spielen Sie einen guten wirtschaftlichen Effekt in der Massenproduktion komplexer Teile. Die Wartung der CNC-Drehmaschine mit Schrägbett ist wie folgt:

Um die Arbeitsgenauigkeit der CNC-Drehmaschine mit Schrägbett zu gewährleisten und zu verlängern Nutzungsdauer sind an der CNC-Drehmaschine mit Schrägbett für den Eigenbedarf angemessene Wartungsarbeiten durchzuführen.

Um CNC-Drehmaschinen zu verwenden, muss man in der Lage sein, eine bestimmte Anzahl von Kursen erfolgreich zu absolvieren und eine entsprechende Zertifizierung zu erhalten. CNC-Drehbearbeitungsprogramme umfassen normalerweise mehrere Unterrichtseinheiten, die ein schrittweises Unterrichtsprogramm bieten, das in mehrere Abschnitte unterteilt ist. Während des gesamten Trainings sollte ein Sicherheitsprotokoll eingehalten werden. Ohne praktische Erfahrung kann der Beginn von Zerspanungskursen schwierig sein, aber sie können den Schülern helfen, sich mit den Befehlen in CAD-Dateien und der CAD-Programmierung vertraut zu machen.

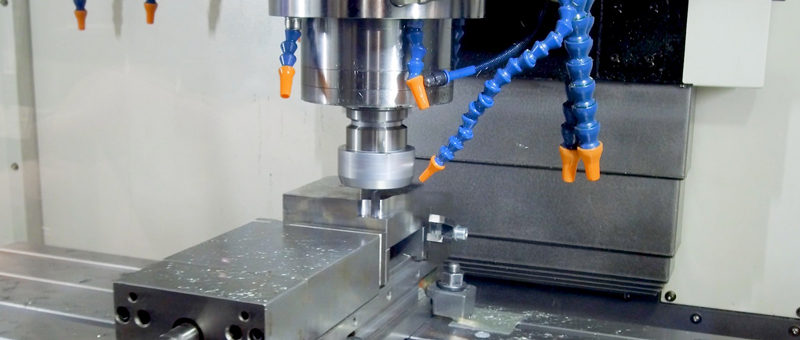

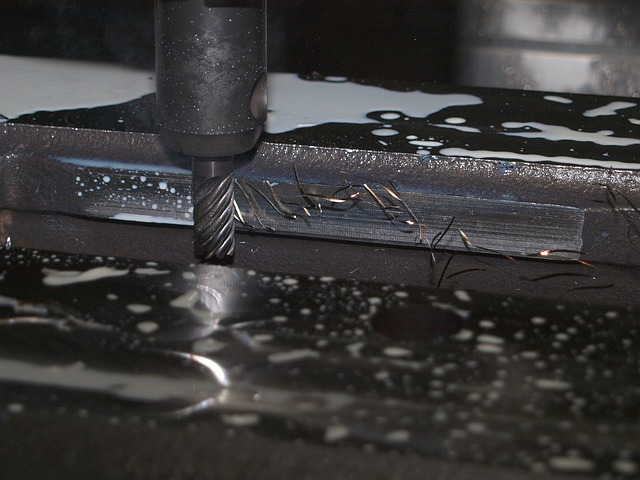

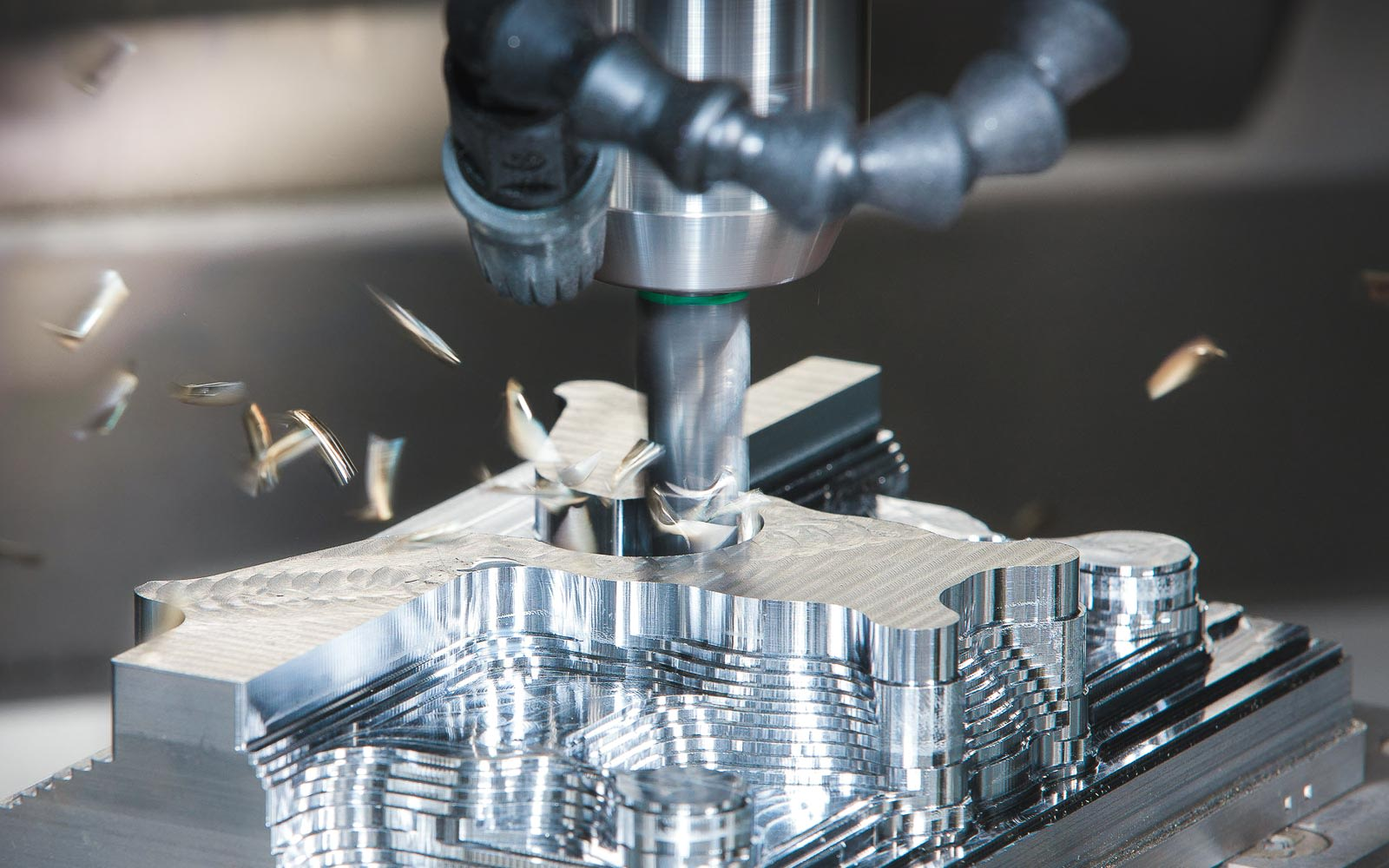

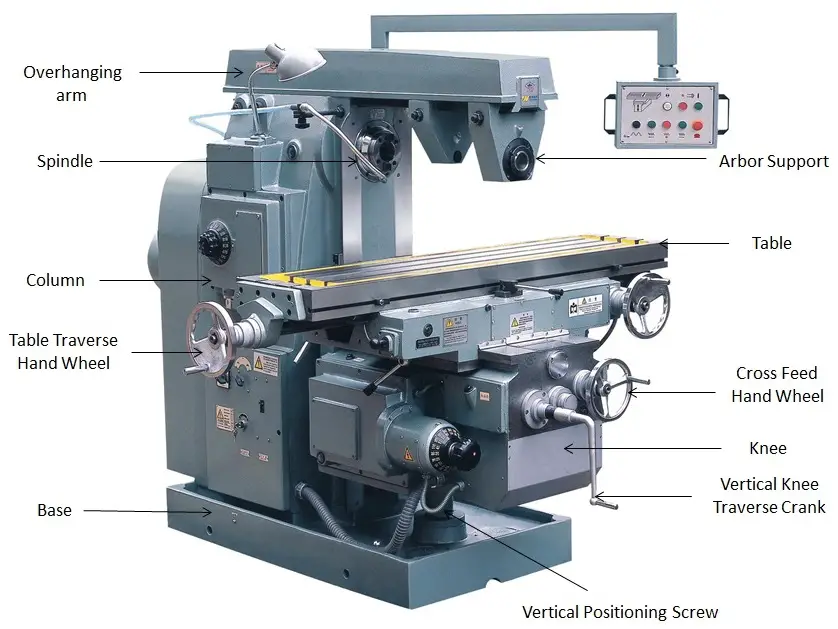

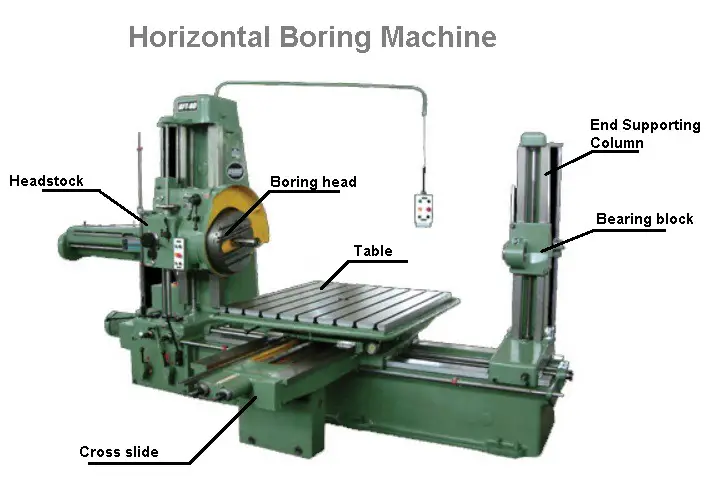

Eine Fräsmaschine bezieht sich hauptsächlich auf eine Werkzeugmaschine, die ein Fräswerkzeug verwendet, um verschiedene Oberflächen von Werkstücken zu bearbeiten. Üblicherweise ist die Drehbewegung des Fräswerkzeugs die Hauptbewegung und die Bewegung des Werkstücks und des Fräswerkzeugs die Vorschubbewegung. Es kann Ebenen, Rillen, verschiedene gekrümmte Oberflächen, Zahnräder usw. bearbeiten. Neben dem Fräsen von Ebenen, Rillen, Zahnradzähnen, Gewinden und Keilwellen können Fräsmaschinen auch komplexere Profile mit höherer Effizienz als Hobelmaschinen bearbeiten und sind weit verbreitet in Maschinenfabriken und Reparaturabteilungen verwendet.

Darüber hinaus kann es auch zur Bearbeitung der Oberfläche des Drehkörpers, des Innenlochs und der Schneidarbeit verwendet werden. Wenn die Fräsmaschine arbeitet, wird das Werkstück auf dem Tisch oder dem Zubehör wie dem Teilapparat montiert. Die Drehung des Fräsers ist die Hauptbewegung, ergänzt durch die Vorschubbewegung des Tisches oder des Fräskopfes, und das Werkstück kann die gewünschte Bearbeitungsfläche erhalten.

Aufgrund des mehrschneidigen unterbrochenen Schnitts ist die Produktivität der Fräsmaschine hoch. Eine Fräsmaschine ist vereinfacht gesagt eine Werkzeugmaschine, die ein Werkstück fräsen, bohren und bohren kann.

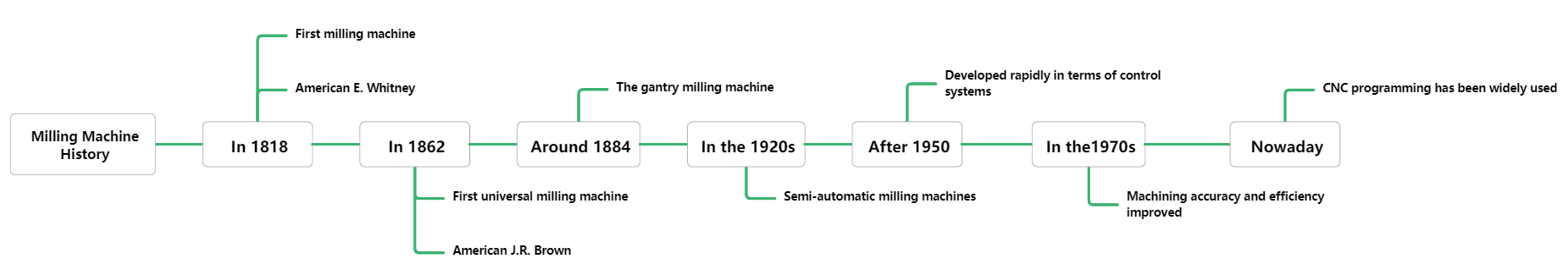

1818: die erste Fräsmaschine war eine horizontale Fräsmaschine, die von dem Amerikaner E. Whitney entwickelt wurde.

1862: Zum Fräsen der Spiralnut des Spiralbohrers schuf der Amerikaner J.R. Brown die erste Universalfräsmaschine, die der Prototyp der Fräsmaschine für den Hubtisch war.

Um 1884: Die Portalfräsmaschine erscheint.

In den 1920er Jahren: Halbautomatische Fräsmaschinen erschienen, und der Arbeitstisch verwendete Anschläge, um die automatische Umstellung von "Vorschub-Schnell" oder "Schnellvorschub" zu vollenden.

Nach 1950 entwickelten sich Fräsmaschinen in Bezug auf Steuerungssysteme schnell, und die Anwendung digitaler Steuerungen verbesserte die Automatisierung von Fräsmaschinen erheblich.

Insbesondere nach den 1970er Jahren wurden das digitale Steuersystem und das automatische Werkzeugwechselsystem des Mikroprozessors auf die Fräsmaschine angewendet, was den Bearbeitungsbereich der Fräsmaschine erweiterte und die Bearbeitungsgenauigkeit und -effizienz verbesserte.

Mit der kontinuierlichen Intensivierung des Mechanisierungsprozesses wurde die CNC-Programmierung in Werkzeugmaschinenbetrieben weit verbreitet, was die Arbeitskräfte stark entlastet hat. CNC-Programmierfräsmaschinen werden nach und nach manuelle Tätigkeiten ersetzen. Auch die Anforderungen an die Mitarbeiter werden immer höher und natürlich auch die Effizienz.

Es gibt universelle, horizontale und vertikale usw., die hauptsächlich für die Bearbeitung kleiner und mittelgroßer Teile verwendet werden und am weitesten verbreitet sind.

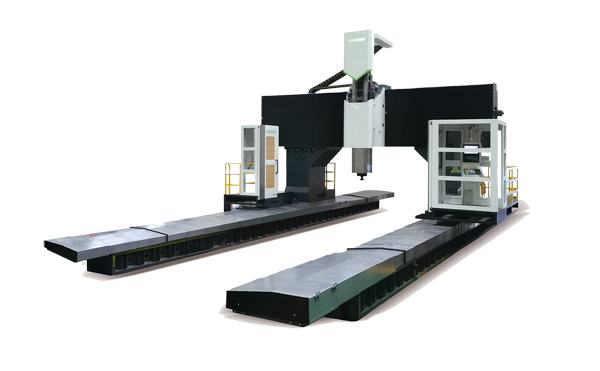

Portal-Fräs- und Bohrmaschinen, Portal-Fräs-Hobelmaschinen und Doppelständer-Fräsmaschinen, die alle zur Bearbeitung von Großteilen eingesetzt werden.

Der horizontale Fräskopf des Formers kann entlang der Säulenführungsschiene bewegt werden, und der Arbeitstisch wird in Längsrichtung zugeführt; Letzterer kann mit seinem Schaftfräskopf entlang der Auslegerführungsschiene horizontal verfahren werden und der Ausleger kann sich auch entlang der Säulenführungsschiene in der Höhe verstellen. Beide werden zur Bearbeitung großer Teile verwendet.

Es gibt zwei Arten von rechteckigen Tischen und runden Tischen, bei denen es sich um eine mittelgroße Fräsmaschine zwischen der Hubtischfräsmaschine und der Portalfräsmaschine handelt. Seine vertikale Bewegung wird durch das Heben und Senken des Fräskopfes auf der Säule vervollständigt.

Eine kleine Hubtisch-Fräsmaschine zur Bearbeitung von Instrumenten und anderen Kleinteilen.

Einsatz im Formen- und Werkzeugbau, ausgestattet mit diversem Zubehör wie Schaftfräskopf, Universal-Winkeltisch und Dübel, kann auch Bearbeitungen wie Bohren, Bohren und Stechen durchführen.

wie Keilnutfräsmaschinen, Nockenfräsmaschinen, Kurbelwellenfräsmaschinen, Walzenzapfenfräsmaschinen und Vierkantblockfräsmaschinen etc. sind Sonderfräsmaschinen, die zur Bearbeitung entsprechender Werkstücke hergestellt werden.

eine kleine Fräsmaschine zum Fräsen von Kleinteilen wie Instrumenten und Messgeräten.

eine Fräsmaschine mit am Ausleger montiertem Fräskopf, das Bett ist horizontal angeordnet, der Ausleger kann sich im Allgemeinen vertikal entlang der Säulenführungsschiene auf einer Seite des Betts bewegen, und der Fräskopf bewegt sich entlang der Auslegerführungsschiene.

eine Fräsmaschine mit auf dem Stößel montierter Spindel.

Der Maschinenkörper ist horizontal angeordnet, die Säulen und Verbindungsbalken auf beidenSeiten bilden die Portalfräsmaschine. Der Fräskopf ist auf dem Träger und der Säule montiert und kann sich entlang seiner Führungsschienen bewegen. Normalerweise kann sich der Balken vertikal entlang der Führungsschiene der Säule bewegen, und der Arbeitstisch kann sich vertikal entlang der Führungsschiene des Betts bewegen, um große Teile zu bearbeiten.

eine Fräsmaschine zum Fräsen von Ebenen und Formen von Oberflächen.

eine Fräsmaschine, die das Werkstück kopiert. Wird im Allgemeinen für die Bearbeitung von Werkstücken mit komplexen Formen verwendet.

eine Fräsmaschine mit einem Hubtisch, der sich vertikal entlang der Führungsschiene des Betts bewegen kann. Üblicherweise sind der Arbeitstisch und der auf dem Hubtisch montierte Sattel längs- bzw. querbeweglich.

Die Kipphebelfräsmaschine kann auch als Revolverkopffräsmaschine, Kipphebelfräsmaschine und Universalfräsmaschine bezeichnet werden. Die Revolverfräsmaschine der Werkzeugmaschine ist eine leichte allgemeine Metallschneidemaschine mit zwei Funktionen vertikales und horizontales Fräsen. Flache Oberfläche, Fasen, Nuten und Keile für Kleinteile usw.

Der Arbeitstisch ist nicht heb- und senkbar, aber entlang der Führungsschiene des Bettunterbaus längs und quer verschiebbar, der Fräskopf bzw. die Säule vertikal verschiebbar.

Wie Werkzeugfräsmaschinen: sind Fräsmaschinen zum Fräsen von Werkzeugen und Formen mit hoher Bearbeitungsgenauigkeit und komplexen Bearbeitungsformen.

Fräsmaschinen können unterteilt werden in:

Kopierfräsmaschinen,

programmgesteuerte Fräsmaschinen

CNC-Fräsmaschinen.

Zur Bearbeitung von Ebenen, Stufen, Nuten, Formflächen und zum Schneiden von Werkstücken auf Fräsmaschinen.

Es gibt viele gebräuchliche Arten von Fräsern entsprechend ihrer Verwendung:

Zur Bearbeitung von Ebenen auf horizontalen Fräsmaschinen. Die Fräserzähne sind am Umfang des Fräsers verteilt und werden je nach Zahnform in Geradverzahnung und Schrägverzahnung eingeteilt. Je nach Anzahl der Zähne gibt es zwei Arten von groben Zähnen und feinen Zähnen. Der Schrägzahn-Grobzahnfräser hat wenige Zähne, eine hohe Zahnfestigkeit und einen großen Spanraum, der für die Grobbearbeitung geeignet ist; Der Feinzahnfräser ist zum Schlichten geeignet.

Wird für Vertikalfräsmaschinen, Planfräsmaschinen oder Portalfräsmaschinen verwendet, obere Bearbeitungsebene, an der Stirnfläche und am Umfang befinden sich Fräszähne sowie Grob- und Feinzähne. Seine Struktur hat drei Typen: integraler Typ, Einfügetyp und indexierbarer Typ.

zum Bearbeiten von Nuten und Stufenflächen etc. Die Fräserzähne sind am Umfang und an der Stirnfläche und können beim Schaftfräsen nicht in axialer Richtung zugestellt werden. Wenn der Schaftfräser Stirnzähne hat, die durch die Mitte gehen, kann er axial zugeführt werden (normalerweise werden zweischneidige Schaftfräser auch "Keilnutfräser" genannt und können axial zugeführt werden).

Es werden verschiedene Nuten und Stufenflächen bearbeitet, und es gibt Fräszähne auf beiden Seiten und am Umfang.

Zum Fräsen von Nuten in einem bestimmten Winkel gibt es zwei Arten von Einwinkel- und Doppelwinkelfräsern.

Es wird zum Bearbeiten tiefer Nuten und zum Schneiden von Werkstücken verwendet, und es gibt mehr Zähne an seinem Umfang. Um die Reibung beim Fräsen zu reduzieren, gibt es auf beiden Seiten der Fräserzähne sekundäre Neigungen von 15' bis 1°. Darüber hinaus gibt es Keilnutfräser, Schwalbenschwanzfräser, T-Nutenfräser und verschiedene Formfräser.

Die Schneidzähne bestehen aus Hartmetall oder anderen verschleißfesten Werkzeugmaterialien und sind auf den Schneidkörper gelötet.

Die Fräserzähne werden durch mechanische Klemmung am Fräserkörper befestigt. Die austauschbaren Zähne können ein Kopf aus einem festen Werkzeugmaterial oder ein Kopf aus einem geschweißten Werkzeugmaterial sein. Der Fräser mit am Fräserkörper montiertem Messerkopf wird als Innenschleiftyp bezeichnet; Der Messerkopf wird separat auf der Vorrichtung geschärft. Dies wird als Außenschleiftyp bezeichnet.

Diese Struktur ist weit verbreitet in Planfräsern, Schaftfräsern und dreiseitigen Kantenfräsern verwendet worden.

Metallschneidende Werkzeugmaschinen haben das Exportproduktqualitätslizenzsystem implementiert, und Produkte, die keine Exportproduktqualitätslizenz erhalten haben, dürfen nicht exportiert werden. Bei der Bestellung werden die Geräteparameter, metrisches und Zollsystem, Stromversorgung, Spannung und Frequenz,sowie beliebiges Zubehör, die Farbe der Werkzeugmaschine etc. muss eindeutig angegeben werden. Angesichts der großen Vielfalt an CNC-Stanzpressen und unterschiedlichen Standards in der Blechindustrie sollten Kunden bei der Bestellung von Formen folgende Informationen vom Hersteller erfahren:

Bestimmen Sie, ob es sich bei der Gussform um einen langen Führungstyp oder einen kurzen Führungstyp handelt und ob es sich um eine importierte Murata-Struktur oder eine Trumpf-Struktur oder eine Yangsen-Struktur handelt;

ob die Stanzkraft dieser Form für diese Werkzeugmaschine geeignet ist, ansonsten muss der Aufbau der Form geändert oder andere Bearbeitungsverfahren gewählt werden;

wenn die Maschinenstation eine nicht rotierende Station ist, muss die doppelte Keilnutstruktur für die Führungsbuchse oder das untere Werkzeug berücksichtigt werden;

um die Höhe der unteren Form der Form (Formform) zu bestimmen;

Material und Dicke des vom Kunden verarbeiteten Blechs müssen ermittelt werden, um das für die Form gewählte Material und den Spalt zu bestimmen;

Die Richtung des Positionierungsstifts (Schlitz) der Form (insbesondere der speziell geformten Form) sollte gemäß den Verarbeitungsanforderungen des Kunden bestimmt werden. Außerdem muss die Führungshülse oder die untere Form der anderen Formen, mit Ausnahme der Form mit rechtwinkliger Kante, zwei Keilnuten berücksichtigen;

Es gibt viele Arten von Formen, und es ist notwendig, die Art der vom Kunden bestellten Form zu klären.

1. Beim Be- und Entladen des Werkstücks muss das Werkzeug entfernt werden und der Schneidkopf und die Hand sollten sich nicht in der Nähe der Fräsfläche befinden.

2. Wenn eine Fräsmaschine zum Einstellen von Werkzeugen verwendet wird, muss sie gerüttelt oder von Hand angekurbelt werden, und ein schneller Vorlauf ist nicht zulässig.

3. Achten Sie beim schnellen Vor- und Zurückfahren des Werkzeugs darauf, ob der Griff der Fräsmaschine jemanden trifft.

4. Führen Sie nicht zu schnell zu und ändern Sie die Geschwindigkeit nicht plötzlich, und der Endanschlag der Fräsmaschine sollte gut eingestellt sein.

5. Die Asahi-Fräsmaschine muss angehalten werden, wenn sie sich auf und ab bewegt, das Werkstück misst, das Werkzeug einstellt und die Geschwindigkeitsänderung anzieht.

6. Beim Zerlegen und Zusammenbauen des Schaftfräsers sollte die Arbeitsfläche mit Holzbrettern gepolstert werden, das Herausziehen des Flachfräsers sollte demontiert werden und die Kraft sollte nicht übermäßig sein.

7. Es ist strengstens verboten, die rotierenden Teile und Messer mit Baumwollgarn zu berühren oder abzuwischen.

8. Generell kann eine Spannzange immer nur ein Werkstück auf einmal spannen. Da eine Spannzange mehr als ein Werkstück gleichzeitig klemmt, ist die Kraft beim groben Vorschub sehr groß, selbst wenn die Klemme fest ist, und die beiden Werkstücke lassen sich leicht zwischen sich schieben, wodurch das Werkstück herausfliegt und das Messer bricht , und der Verletzungsunfall.

1. Reinigung von Bett und Komponenten, Reinigung von Eisenspänen und Sanierung der Umgebung;

2. Überprüfen Sie den Ölstand, nicht niedriger als die Ölmarkierung, und fügen Sie jedem Teil Schmieröl hinzu;

3. Reiniger, Klemmen und Messwerkzeuge.

1. Werkbank, Schraubgriff und Säuleneinsätze reinigen und einstellen;

2. Kupplung prüfen und einstellen;

3. Reinigen Sie Dreiwege-Führungsschienen und Linoleum, reinigen Sie die Innen- und Außenseite von Motoren, Werkzeugmaschinen und Zubehör;

4. Kontrollieren Sie den Ölkreislauf und füllen Sie alle Teile mit Schmieröl nach;

5. Alle Schrauben festziehen.

1. Reinigung von Bett und Teilen, Reinigung von Eisenspänen und Umgebung, Reinigern, Klemmen, Messwerkzeugen;

2. Überprüfen Sie den Ölstand, nicht niedriger als die Ölmarkierung, und fügen Sie Schmieröl zu jedem Teil hinzu.

1. Demontieren und reinigen Sie die Ölfilzkissen von verschiedenen Teilen;

2. Wischen Sie jede Gleitfläche und Führungsschienenoberfläche ab, wischen Sie den Tisch und die horizontale Richtung ab, heben Sie die Schraube an, wischen Sie den Messerübertragungsmechanismus und die Messerauflage ab;

3. Wischen Sie alle Ecken ab.

1. Alle Ölbohrungen sind sauber und frei und Schmieröl ist eingefüllt;

2. Schmieröl wird jeder Führungsschienenoberfläche, Gleitoberfläche und jeder Schraubenstange hinzugefügt;

3. Überprüfen Sie den Öltankkörper des Getriebemechanismus und den Ölstand und tanken Sie bis zur erhöhten Position.

1. Druckplatte prüfen und festziehen und Schrauben einsetzen;

2. Überprüfen und ziehen Sie die Befestigungsschrauben des Schiebers, des Antriebsmechanismus des Messers, des Handrads, der Schrauben der Arbeitstischhalterung und des oberen Gabeldrahts fest;

3. Andere lose Schrauben prüfen und festziehen.

1. Überprüfen und justieren Sie die Straffheit von Riemen, Druckplatten und Einsätzen auf korrekten Sitz;

2. Überprüfen und justieren Sie den Gleitblock und die Leitspindel.

1. Entfernen Sie den Rost von jedem Teil, schützen Sie die lackierte Oberfläche und kollidieren Sie nicht;

2. Deaktivierung, Führungsschienenoberfläche der Ersatzausrüstung, Handrad mit verschiebbarer Schraube und andere freiliegende Teile, die leicht rosten können, sind geölt und korrosionsbeständig.