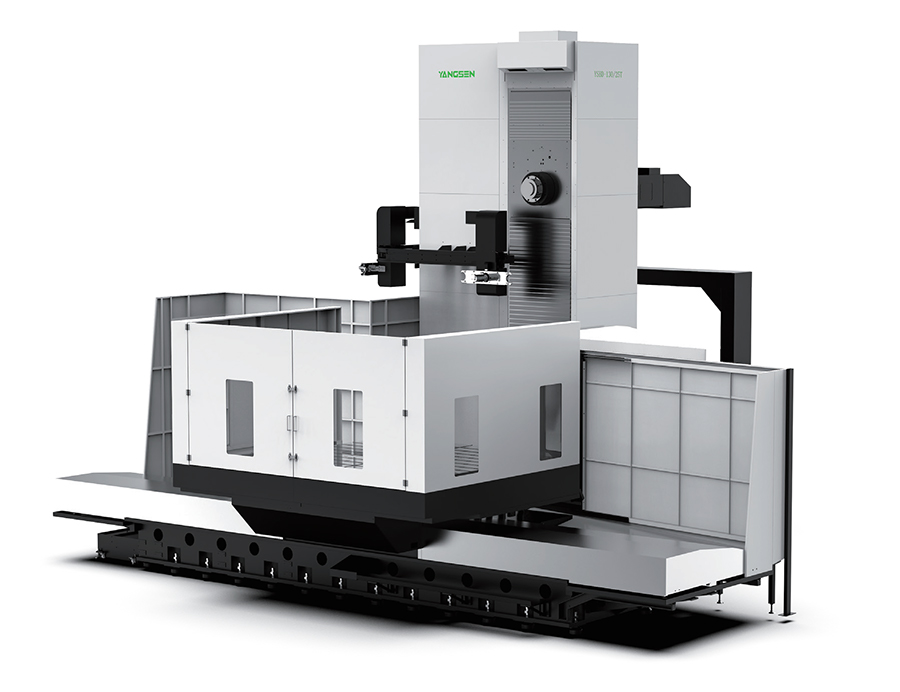

Horizontalbohrmaschinen sind für die Schwerzerspanung, das Tiefbohren und das hochpräzise Fräsen großer Werkstücke konzipiert. Sie werden hauptsächlich für Präzisionsbearbeitungen wie Bohren, Ausdrehen, Fräsen und Gewindeschneiden eingesetzt. Sie eignen sich für die Bearbeitung komplexer Bauteile wie Gehäuse, Rahmen und Formen.

A Horizontalbohrmaschine ist die am weitesten verbreitete Art von Bohrmaschine. Sie dient hauptsächlich der Lochbearbeitung und erreicht eine Bohrgenauigkeit von bis zu IT7.

Sie wird auch Horizontalbohrmaschine genannt. Neben dem Aufbohren von Guss- oder bearbeiteten Bohrungen im Werkstück kann die Horizontalbohrmaschine auch Planfräsen, Bohren, Bearbeiten des Außenkreises der Stirnfläche und des Flansches sowie Gewindeschneiden usw.

Hohe Präzision: Die Maschine kann auch in Kleinserienfertigungs- und Reparaturwerkstätten eingesetzt werden. Der Rundheitsfehler des bearbeiteten Lochs beträgt nicht mehr als 5 Mikrometer, und die Oberflächenrauheit liegt bei Ra 0,63-1,25 Mikrometer.

Haupttätigkeiten: Präzisionsfräsen und -bohren; Sekundärbearbeitung: Bohren, Reiben, Plandrehen, Außendrehen.

Spezialisierung: Mehrbohrungssysteme und kastenförmige Bauteile, die einen exakten Bohrungsabstand erfordern.

Industrielle Anwendungen: Metallurgie · Energie · Schiffbau (Mehrprozessverfahren: Bohren / Fräsen / Bohren).

Die Bohrmaschine mit der horizontal angeordneten Hauptwelle und dem vertikal entlang der Führungsschiene der vorderen Säule verfahrbaren Spindelstock wird beim Einsatz einer Horizontalbohrmaschine das Werkzeug auf der Hauptwelle, dem Bohrstangenkopf oder dem flachen Drehtisch montiert. Verschiedene Drehzahlen und Vorschübe lassen sich über den Spindelstock einstellen, der sich gleichzeitig entlang der Führungsschiene der vorderen Säule auf und ab bewegen kann.

Das Werkstück wird auf der Werkbank eingespannt. Die Werkbank lässt sich mithilfe des unteren und des oberen Schlittens vertikal und horizontal bewegen und um die kreisförmige Führungsschiene des oberen Schlittens im gewünschten Winkel drehen, um sich an verschiedene Bearbeitungssituationen anzupassen. Bei längeren Bohrstangen kann ein Ende zur Erhöhung der Stabilität durch den Reitstock an der hinteren Säule abgestützt werden.

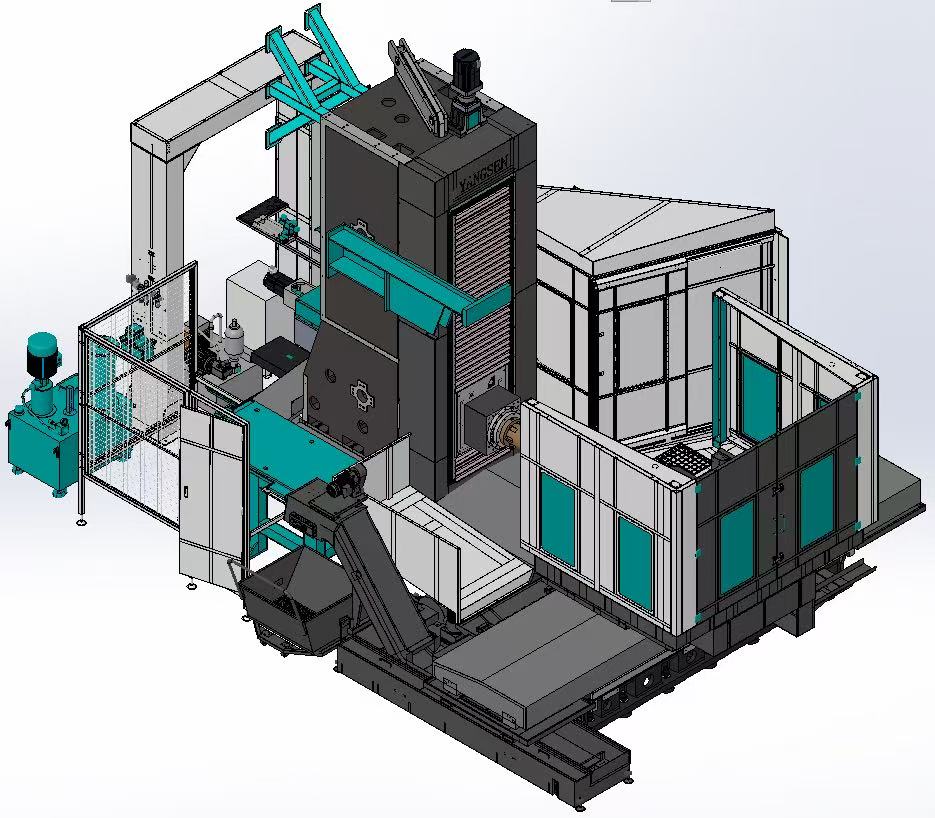

Um Werkstücke (große Bauteile) mit großen Lochabständen oder langen Gehäusen bearbeiten zu können, erhöhen einige Horizontalbohrmaschinen den horizontalen Hub des Arbeitstisches um etwa das Zweifache und erhöhen die Steifigkeit des unteren Tisches durch Vergrößerung der Breite der Hauptschiene des Bettes und der Hilfsführungsschiene.

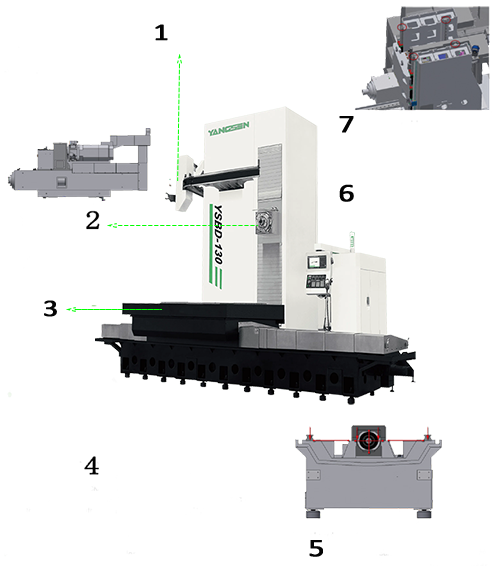

Horizontalbohr-Bearbeitungszentrum Strukturmerkmale:

|

1. Werkzeugmagazinstruktur Werkzeugmagazine mit Führungsschienen für 40 bzw. 60 Werkzeuge, die von einem Servo-Werkzeugmagazin angetrieben werden, verbessern die Gesamteffizienz des Werkzeugwechsels. |

|

2. Spindelstruktur Die Hauptwelle ist in europäischer Bauweise gefertigt und zeichnet sich durch hohe Steifigkeit, hohe Drehzahl und geringe Vibrationen aus. Die Spindel arbeitet mit niedriger Drehzahl und hohem Drehmoment. |

|

| 3. Der Arbeitstisch ist mit besonders großen Schleifzahnrädern ausgestattet. In Kombination mit einer Doppelturbinen-Wirbel-Anti-Backlash-Struktur wird höchste Genauigkeit gewährleistet. | |

|

4. Übertragungsstruktur Die X- und Z-Achsen-Antriebsmethode nutzt einen direkt wirkenden Allradantrieb. Dieser zeichnet sich durch hohe Genauigkeit aus, eliminiert Spiel, verbessert die Torsionssteifigkeit und ermöglicht Winkelbewegungen. Die Y-Achse ist ebenfalls mit einem Direktantrieb ausgestattet und arbeitet mit einem deutschen Untersetzungsgetriebe zusammen, um die Torsionssteifigkeit zu optimieren. |

|

|

5. Gegengewichtsstruktur Durch den Einsatz einer Servofrequenz-Hydraulikstation wird das Gegengewicht des Hydraulikzylinders reduziert und die Lebensdauer verlängert. |

|

|

6.Gussstrukturdesign Die Montagefläche der Linearführung und der Kugelgewindetrieb liegen in derselben Ebene, was den Kugelgewindetrieb stabiler macht und die Stabilität der Gesamtgenauigkeit der Werkzeugmaschine gewährleistet. |

|

|

7. Hängende Führungsbahnstruktur Die Y-Achse verfügt über eine hochsteife, kastenförmige, links und rechts gepaarte Linearführung. Sie ist mit vier Linearführungen ausgestattet (zwei vorne und zwei hinten) und zeichnet sich durch hohe Steifigkeit, Präzision und lange Lebensdauer aus. |

Spindelmitten-Wasserauslassfunktion:

| Standard | Optional | ||

| Schwenkarm-ATC Vollständige Umhüllung aus Blech starres Gewindeschneiden Kühlmittelbehälter und Spänebehälter Doppelte Arbeitsscheinwerfer Automatische Abschaltung (M30) Spindellabyrinth-Luftspülung 40-Werkzeug-ATC Zentrale automatische Schmierung Wärmetauscher im Gehäuse Dreifarbige Statusleuchte Nivellierbolzen und -platten |

3-Achsen-Optikskalen Späneförderer Werkzeugbruchdetektor Scheibenförmiger Ölabscheider Nebelsammler Automatischer Werkzeugvoreinsteller Spindeldurchkühlung 4. Achsen-Drehtisch 60T ATC |

||

Das Erscheinungsbild ist ansprechend und großzügig, die Gesamtgestaltung harmonisch und ausgewogen. Bett, Säule und Schiebesitz sind mit rechteckigen Führungsschienen ausgestattet, die für hohe Stabilität sorgen.

Die Führungsschiene wird durch Kältebehandlung gehärtet und weist eine hohe Verschleißfestigkeit auf.

Digitale Synchronanzeigen, intuitiv und präzise, können die Arbeitseffizienz steigern und Kosten senken.

1. Das Maschinenbett weist eine gute Steifigkeit auf und kann auch bei hohen Schneidlasten standhalten.

2. Der Spindelmotor zeichnet sich durch eine hohe Leistung, einen breiten Drehzahlregelbereich, eine optimale Werkzeugausnutzung und hohe Schnittgeschwindigkeit aus.

3. Die empfindlichen Gussteile bestehen aus verschleißfestem Vanadium-Titan-Gusseisen, die wichtigen Teile hingegen aus hochwertigem legiertem Stahl. Dadurch ist die Konstruktion robust, langlebig und hat eine Lebensdauer von 20 Jahren.

4. Die Werkzeugmaschine verfügt über ein perfektes Schmiersystem.

Die Schmierung mit Fett ist die am häufigsten verwendete Schmiermethode für Hauptwellenlager, Kugelgewindetrieblager und langsam laufende Wälzführungen;

Hochgeschwindigkeits-Linearführungen, kunststoffbeschichtete Führungen und Drehzahlwechselgetriebe werden mit Öl geschmiert; Schraubenmuttern werden sowohl mit Fett als auch mit Öl geschmiert.

5. Die Horizontalfräsmaschine kann je nach Kundenwunsch mit einem digitalen Anzeigegerät ausgestattet werden.

Dank seiner zuverlässigen Leistung und einfachen Bedienung können Ihre Mitarbeiter schnell und unkompliziert arbeiten. Es können verschiedene zylindrische Fräser, Scheibenfräser, Winkelfräser, Formfräser und Schaftfräser verwendet werden, um ebene und geneigte Flächen, Nuten usw. zu bearbeiten.

7. Die Bearbeitungskapazität für größere Werkstücke und Teile für verschiedene Branchen. Insbesondere für die Dampfturbinenindustrie, die Verteidigungsindustrie und die Landwirtschaft.

Sie können den passenden Artikel aus der folgenden Liste auswählen:

| Modell | YSBD-110/5T | YSBD-110/6T | YSBD-110/8T | YSBD-130/8T | YSBD-130/15T | YSBD-130/20T |

| Tabellengröße (L x B) mm | 1250x1250/5T | 1250x1500/6T | 1400x1600/8T | 1400x1600/8T | 1800x2200/8T | 2500x2500/25T |

| Spindeldurchmesser mm | D110 | D110 | D110 | D130 | D130 | D130 |

1. Beachten Sie die allgemeinen Sicherheitsvorschriften für Fräs- und Bohrarbeiter. Tragen Sie die vorgeschriebene Arbeitsschutzausrüstung.

2. Prüfen Sie, ob die Verbindung zwischen Bedienhebel, Schalter, Drehknopf, Klemmmechanismus und Hydraulikkolben korrekt ist, ob die Bedienung reibungslos funktioniert und ob die Sicherheitsvorrichtungen vollständig und zuverlässig sind.

3. Prüfen Sie, ob sich innerhalb des effektiven Arbeitsbereichs jeder Achse der Werkzeugmaschine Hindernisse befinden.

4. Es ist strengstens verboten, die Werkzeugmaschine über ihre Leistungsgrenzen hinaus zu betreiben. Wählen Sie die geeignete Schnittgeschwindigkeit und den Vorschub entsprechend dem Werkstückmaterial.

5. Beim Be- und Entladen schwerer Werkstücke muss je nach Gewicht und Form des Werkstücks eine geeignete Spreizer- und Hebemethode ausgewählt werden.

6. Wenn sich die Spindel dreht und bewegt, ist es strengstens verboten, die Spindel und das am Ende der Spindel installierte Werkzeug mit den Händen zu berühren.

7. Beim Werkzeugwechsel muss die Maschine angehalten werden. Der Werkzeugwechsel erfolgt erst nach Überprüfung. Achten Sie beim Wechsel auf Beschädigungen der Klinge.

8. Es ist verboten, die Führungsschienen und die lackierte Oberfläche der Maschine zu betreten oder Gegenstände darauf abzustellen. Es ist strengstens verboten, das Werkstück auf der Werkbank anzuklopfen oder zu begradigen.

9. Nach Eingabe des Bearbeitungsprogramms für ein neues Werkstück muss die Korrektheit des Programms überprüft und die korrekte Ausführung simuliert werden. Ein automatischer Zyklusbetrieb ohne vorherige Prüfung ist nicht zulässig, um Fehlfunktionen der Maschine zu vermeiden.

10. Bei Verwendung des Radialwerkzeughalters für die alleinige Bearbeitung muss der Bohrstangenvorschub zunächst in die Nullposition zurückgeführt werden. Anschließend wird im MDA-Modus mit M43 in den Modus für die rotierende Scheibe umgeschaltet. Falls die U-Achse bewegt werden muss, ist sicherzustellen, dass die manuelle Klemmvorrichtung der U-Achse gelöst ist.

11. Wenn es während der Arbeit erforderlich ist, den Tisch (B-Achse) zu drehen, ist darauf zu achten, dass er während der Drehung keine anderen Teile der Werkzeugmaschine oder andere Objekte in der Umgebung der Werkzeugmaschine berührt.

12. Während des Betriebs der Werkzeugmaschine ist es verboten, die Umgebung der rotierenden Gewindespindel, der polierten Stange, der Spindel und der flachen rotierenden Scheibe zu berühren, und der Bediener darf sich nicht auf den beweglichen Teilen der Werkzeugmaschine aufhalten.

13. Während der Betrieb der Werkzeugmaschine ist es dem Bediener nicht gestattet, den Arbeitsplatz ohne Genehmigung zu verlassen oder eine andere Person mit der Überwachung zu beauftragen.

14. Sollten während des Betriebs der Werkzeugmaschine ungewöhnliche Phänomene oder Geräusche auftreten, ist die Maschine unverzüglich anzuhalten, die Ursache zu ermitteln und diese umgehend zu beheben.

15. Wenn sich der Spindelstock und der Arbeitstisch der Werkzeugmaschine an oder nahe der Endposition befinden, darf der Bediener die folgenden Bereiche nicht betreten:

(1) Zwischen der Unterseite des Spindelkastens und dem Bett;

(2) Zwischen dem Bohrschacht und dem Werkstück;

(3) Zwischen dem Bohrgestänge und dem Bett bzw. dem Arbeitstisch im ausgefahrenen Zustand;

(4) Zwischen dem Arbeitstisch und dem Spindelkasten während der Bewegung;

(5) Wenn sich die Bohrwelle dreht, zwischen dem hinteren Endstück, der Wand und dem Kraftstofftank;

(6) Zwischen der Werkbank und der vorderen Hauptsäule;

(7) Andere Bereiche, die eine Extrusion verursachen können;

16. Beim Abschalten der Werkzeugmaschine muss der Tisch in die mittlere Position zurückgefahren, der Bohrstangenvorschub zurückgezogen, das Betriebssystem beendet und schließlich die Stromzufuhr unterbrochen werden.