Das Verständnis des Unterschieds zwischen Schnittgeschwindigkeit und Spindeldrehzahl ist entscheidend für eine stabile Bearbeitung, eine gute Oberflächengüte und eine lange Werkzeugstandzeit. Viele Zerspanungsmechaniker verwechseln diese beiden Begriffe, obwohl sie sich unterscheiden. Die Schnittgeschwindigkeit beschreibt, wie schnell sich die Schneide über das Material bewegt, während die Spindeldrehzahl (U/min) angibt, wie schnell sich das Werkzeug dreht.

Beim CNC-Fräsen und -Drehen kann die Wahl der richtigen Schnitt- und Spindeldrehzahl die Wärmeentwicklung reduzieren, den Werkzeugverschleiß verringern und die Bearbeitungseffizienz steigern. Dieser Leitfaden erklärt den Zusammenhang zwischen Schnitt- und Spindeldrehzahl, deren Berechnung und deren Zusammenspiel bei verschiedenen Werkstoffen wie Stahl, Edelstahl und Aluminium.

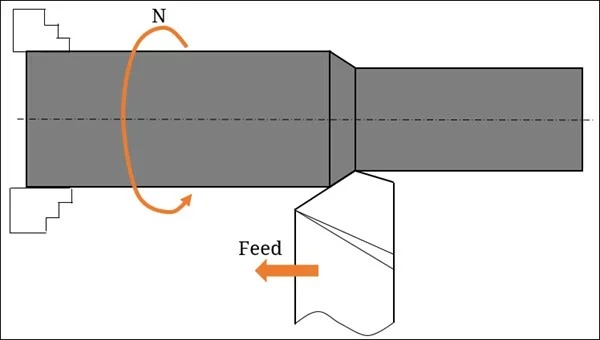

Die Schnittgeschwindigkeit bezeichnet die lineare Geschwindigkeit, mit der sich die Schneide des Werkzeugs über die Werkstückoberfläche bewegt. Sie wird üblicherweise in Metern pro Minute (m/min) oder Flächenmetern pro Minute (SFM) gemessen. Im Gegensatz zur Spindeldrehzahl, die die Rotationsgeschwindigkeit des Werkzeugs beschreibt, konzentriert sich die Schnittgeschwindigkeit auf die tatsächliche Kontaktgeschwindigkeit zwischen Werkzeug und Material.

Die Wahl der richtigen Schnittgeschwindigkeit ist entscheidend, da sie die Werkzeugstandzeit, die Wärmeentwicklung, die Spanbildung und die Stabilität des Bearbeitungsprozesses maßgeblich beeinflusst. Höhere Schnittgeschwindigkeiten erzeugen mehr Wärme und können die Werkzeugstandzeit verkürzen, während zu niedrige Geschwindigkeiten zu unzureichendem Spanabtransport und Aufbauschneiden führen können.

Die Schnittgeschwindigkeit hängt auch vom zu bearbeitenden Material ab. So ermöglicht Aluminium sehr hohe Schnittgeschwindigkeiten, während Edelstahl aufgrund seiner Härte und Hitzeempfindlichkeit deutlich niedrigere Geschwindigkeiten erfordert. Moderne Hartmetallwerkzeuge ermöglichen im Allgemeinen höhere Schnittgeschwindigkeiten als Werkzeuge aus Schnellarbeitsstahl (HSS).

Bei der CNC-Bearbeitung dient die Schnittgeschwindigkeit als Grundlage für die Berechnung der Spindeldrehzahl (U/min) und die Gewährleistung effizienter Fräs-, Dreh- und Bohrvorgänge.

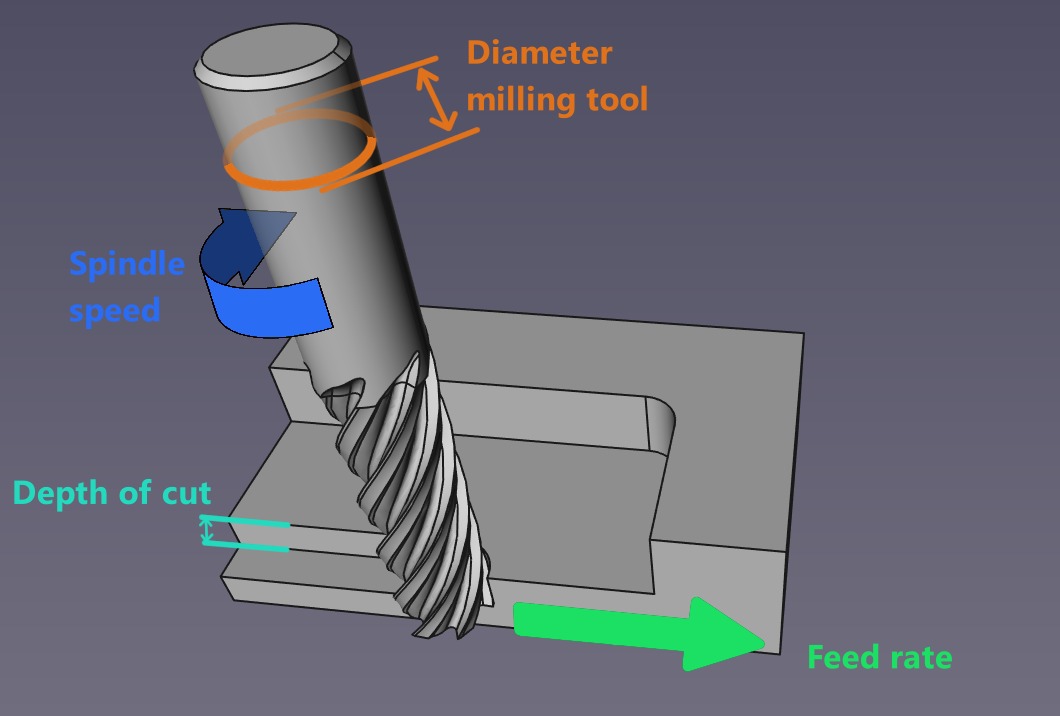

Die Spindeldrehzahl bezeichnet die Rotationsgeschwindigkeit des Werkzeugs oder Werkstücks und wird in Umdrehungen pro Minute (U/min) gemessen. Sie gibt an, wie oft sich das Werkzeug pro Minute dreht. Während die Schnittgeschwindigkeit die lineare Bewegung des Werkzeugs über das Material beschreibt, beschreibt die Spindeldrehzahl die Rotation des Werkzeugs selbst.

Die Spindeldrehzahl wird direkt vom Werkzeugdurchmesser beeinflusst. Kleinere Werkzeuge benötigen höhere Drehzahlen, um die gleiche Schnittgeschwindigkeit zu erreichen, während größere Werkzeuge niedrigere Drehzahlen benötigen, um übermäßige Hitze und Vibrationen zu vermeiden. Daher muss bei einem Werkzeugwechsel die Spindeldrehzahl stets neu berechnet werden.

Die Wahl der richtigen Spindeldrehzahl ist entscheidend, um Rattern, Werkzeugbruch, schlechte Oberflächengüte und übermäßigen Verschleiß zu vermeiden. Zu hohe Drehzahlen können die Schneidkante überhitzen, während zu niedrige Drehzahlen Reibung statt Schnitt verursachen können.

Beim CNC-Fräsen und -Drehen sorgt die Spindeldrehzahl zusammen mit der Schnittgeschwindigkeit und dem Vorschub für eine stabile Bearbeitungsleistung. Sie ist ein entscheidender Parameter bei der Werkzeugwegprogrammierung, insbesondere beim Bearbeiten unterschiedlicher Werkstoffe wie Stahl, Aluminium und Edelstahl.

Obwohl Schnittgeschwindigkeit und Spindeldrehzahl miteinander zusammenhängen, beschreiben sie zwei völlig unterschiedliche Aspekte der Zerspanung:

Die Schnittgeschwindigkeit ist linear; die Spindeldrehzahl ist eine Drehgeschwindigkeit.

Die Schnittgeschwindigkeit misst, wie schnell sich die Schneide über die Materialoberfläche bewegt.

Die Spindeldrehzahl misst, wie schnell sich das Werkzeug in Umdrehungen pro Minute (U/min) dreht.

Die Schnittgeschwindigkeit bleibt konstant; die Spindeldrehzahl ändert sich mit dem Werkzeugdurchmesser.

Die Maschinenbediener wählen die Schnittgeschwindigkeit anhand des Materials (Stahl, Edelstahl, Aluminium).

Die Spindeldrehzahl muss entsprechend dem Werkzeugdurchmesser berechnet werden, um die Schnittgeschwindigkeit zu erreichen.

Die Schnittgeschwindigkeit beeinflusst die Wärmeentwicklung und den Werkzeugverschleiß.

Eine hohe Schnittgeschwindigkeit erhöht die Wärmeentwicklung und verkürzt die Werkzeugstandzeit.

Eine zu niedrige Schnittgeschwindigkeit kann zu Reibung und schlechter Spanbildung führen.

Die Spindeldrehzahl beeinflusst die Stabilität und die Oberflächengüte.

Zu hohe Drehzahlen können Vibrationen oder Rattern verursachen.

Zu geringe Drehzahl führt zu rauen Oberflächen und ineffizientem Schneiden.

Die Schnittgeschwindigkeit bestimmt die Drehzahl (U/min).

Die Schnittgeschwindigkeit ist der Ausgangspunkt.

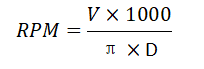

Die Spindeldrehzahl (U/min) wird anhand der Schnittgeschwindigkeitsformel berechnet.

Das Verständnis dieser Unterschiede trägt dazu bei, eine bessere Bearbeitungsleistung, eine längere Werkzeugstandzeit und eine genauere Programmierung bei CNC-Bearbeitungen zu gewährleisten.

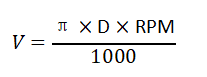

Die genaue Berechnung von Schnittgeschwindigkeit und Spindeldrehzahl ist für eine effiziente und sichere CNC-Bearbeitung unerlässlich. So funktioniert es:

Die Schnittgeschwindigkeit (V) wird üblicherweise in Metern pro Minute (m/min) oder Flächenfuß pro Minute (SFM) gemessen.

Die Formel zur Berechnung der Schnittgeschwindigkeit lautet:

V = Schnittgeschwindigkeit

D = Werkzeugdurchmesser

Drehzahl = Spindeldrehzahl

Dies zeigt, dass die Schnittgeschwindigkeit sowohl von der Spindeldrehzahl als auch vom Werkzeugdurchmesser abhängt.

Wenn die gewünschte Schnittgeschwindigkeit bekannt ist, kann die Spindeldrehzahl berechnet werden:

Passen Sie D an den Werkzeugdurchmesser in Millimetern an.

Für Zollangaben rechnen Sie SFM in die entsprechende Einheit um.

Schaftfräser mit kleinem Durchmesser: Hohe Drehzahl erforderlich, um die empfohlene Schnittgeschwindigkeit zu erreichen.

Fräser mit großem Durchmesser: Geringere Drehzahl erforderlich, um die gleiche Schnittgeschwindigkeit beizubehalten.

Aluminium ermöglicht höhere Schnittgeschwindigkeiten; Edelstahl erfordert niedrigere Geschwindigkeiten, um eine Überhitzung zu vermeiden.

Beachten Sie stets die Empfehlungen des Werkzeugherstellers zur Schnittgeschwindigkeit.

Verwenden Sie CAM-Software oder Rechner, um die korrekte Drehzahl sicherzustellen.

Für eine optimale Bearbeitung kombinieren Sie die richtige Spindeldrehzahl mit der passenden Vorschubgeschwindigkeit.

Durch das Verständnis dieser Formeln können Sie die richtige Schnittgeschwindigkeit und Spindeldrehzahl einstellen, um die Werkzeugstandzeit zu maximieren, die Wärmeentwicklung zu reduzieren und eine bessere Oberflächengüte zu erzielen.

Der Werkzeugdurchmesser spielt eine entscheidende Rolle bei der Bestimmung der Spindeldrehzahl für eine gegebene Schnittgeschwindigkeit. Das Verständnis dieses Zusammenhangs hilft, Werkzeugschäden zu vermeiden und eine gleichbleibende Bearbeitungsleistung zu gewährleisten.

Werkzeuge mit kleinem Durchmesser müssen sich schneller drehen, um die gleiche Schnittgeschwindigkeit beizubehalten.

Beispiel: Ein 10-mm-Schaftfräser benötigt bei gleicher Schnittgeschwindigkeit eine deutlich höhere Drehzahl als ein 50-mm-Fräser.

Hohe Drehzahlen bei kleinen Werkzeugen erhöhen das Risiko von Vibrationen, daher ist ein ausgewogenes Verhältnis zwischen Spindeldrehzahl und Vorschubgeschwindigkeit wichtig.

Werkzeuge mit großem Durchmesser bearbeiten pro Umdrehung eine größere Fläche.

Niedrigere Drehzahlen verhindern übermäßige Hitzeentwicklung und reduzieren den Werkzeugverschleiß.

Die Verwendung der falschen Drehzahl für große Werkzeuge kann zu einer schlechten Oberflächengüte oder zum Werkzeugbruch führen.

SchaftfräserBohrer und Ausdrehwerkzeuge erfordern jeweils spezifische Spindeldrehzahleinstellungen.

Die Drehzahl muss bei jedem Werkzeugwechsel neu berechnet werden.

Um Genauigkeit zu gewährleisten, verwenden Sie CAM-Software oder Spindelrechner.

Die richtige Schnittgeschwindigkeit und Spindeldrehzahl sind entscheidend für die Werkzeugstandzeit und die Bearbeitungseffizienz. Falsche Einstellungen können schnell zu Werkzeugschäden oder minderwertigen Werkstücken führen.

Zu hoch: Erzeugt übermäßige Hitze, was zu schnellem Werkzeugverschleiß oder Ausbrüchen an der Schneide führt.

Zu niedrig: Führt eher zu Reibung als zu Schnitt, wodurch sich Aufbauschneiden bilden und eine schlechte Oberflächenbeschaffenheit entsteht.

Die optimale Schnittgeschwindigkeit sorgt für ein ausgewogenes Verhältnis zwischen Wärmeentwicklung, Spanbildung und Werkzeugstandzeit.

Zu hohe Drehzahl: Kann Vibrationen, Rattern und vorzeitigen Werkzeugverschleiß verursachen.

Zu niedrige Drehzahl: Verringert die Schnittleistung und kann die Materialoberfläche beschädigen.

Die richtige Drehzahl gewährleistet einen stabilen Schnitt und präzise Oberflächengüten.

Schnittgeschwindigkeit und Spindeldrehzahl wirken zusammen: Die Schnittgeschwindigkeit gibt den Zielwert vor, die Spindeldrehzahl wird anhand des Werkzeugdurchmessers angepasst.

Die richtige Kombination reduziert den Verschleiß, verbessert die Oberflächengüte und maximiert die Materialabtragsrate (MRR).

Stahl und Edelstahl erfordern niedrigere Schnittgeschwindigkeiten, um eine Überhitzung zu vermeiden.

Aluminium und weichere Metalle ermöglichen höhere Geschwindigkeiten und höhere Drehzahlen.

Hartmetallwerkzeuge ermöglichen höhere Schnittgeschwindigkeiten als HSS-Werkzeuge.

Unterschiedliche Werkstoffe erfordern unterschiedliche Schnitt- und Spindeldrehzahlen für optimale Bearbeitungsergebnisse. Die Wahl der richtigen Parameter gewährleistet längere Werkzeugstandzeiten, bessere Oberflächengüte und höhere Effizienz.

Stahl

Schnittgeschwindigkeit: 50–120 m/min (abhängig von Härte und Legierung).

Verwenden Sie eine moderate Drehzahl, die auf dem Werkzeugdurchmesser basiert.

Niedrigere Drehzahlen helfen, Wärmeentwicklung und Werkzeugverschleiß zu vermeiden.

Edelstahl

Schnittgeschwindigkeit: 30–80 m/min (härtere Werkstoffe erfordern langsameres Schneiden).

Die Spindeldrehzahl sollte reduziert werden, um Vibrationen und Kantenausbrüche zu vermeiden.

Zur Temperaturkontrolle wird die Verwendung von Kühlmittel dringend empfohlen.

Aluminium

Schnittgeschwindigkeit: 200–600 m/min (weiches, leicht zu bearbeitendes Metall).

Hohe Spindeldrehzahlen ermöglichen einen effizienten Materialabtrag.

Passen Sie die Vorschubgeschwindigkeit an, um Vibrationen bei Werkzeugen mit kleinem Durchmesser zu vermeiden.

Messing, Kupfer, Kunststoffe

Messing: mäßige Schnittgeschwindigkeiten, gleichmäßiger Spanabfluss.

Kupfer: Geschwindigkeit reduzieren, um Kaltverfestigung zu vermeiden.

Kunststoffe: hohe Geschwindigkeit, geringer Vorschub und sorgfältige Späneabfuhr.

Überlegungen zum Werkzeugmaterial

Schnellarbeitsstahl (HSS): Niedrigere Schnittgeschwindigkeiten, längere Kontaktzeit.

Hartmetallwerkzeuge: Unterstützen höhere Geschwindigkeiten und höhere Drehzahlen für eine schnellere Bearbeitung.

Halten Sie sich stets an die vom Hersteller für den jeweiligen Werkzeugtyp empfohlenen Drehzahlen.

Häufige Fehler bei der Einstellung von Schnitt- und Spindeldrehzahl entstehen meist durch die Vermischung aller Werkstoffe. Jeder Werkstoff erfordert eine eigene, empfohlene Schnittgeschwindigkeit. Die Verwendung eines universellen Wertes führt daher schnell zu hohem Werkzeugverschleiß und schlechter Oberflächengüte. Ein weiterer häufiger Fehler ist die Vernachlässigung des Werkzeugdurchmessers: Kleine Werkzeuge benötigen höhere Drehzahlen, während größere Werkzeuge mit niedrigeren Drehzahlen arbeiten müssen. Viele Bediener stellen die Spindeldrehzahl auch zu hoch ein, was zu Hitzeentwicklung, Verbrennungen und Spanverschweißungen führt, während eine zu niedrige Drehzahl Reibung statt Schnitt verursacht. Die Wahl einer nicht zum Werkzeugmaterial passenden Schnittgeschwindigkeit ist ebenfalls ein häufiges Problem, da HSS und Hartmetall unterschiedliche Parameter erfordern. Schließlich führt unzureichende Kühlung, insbesondere bei der Bearbeitung von Edelstahl oder Hochtemperaturlegierungen, zu erhöhter Wärmeentwicklung und verkürzt die Werkzeugstandzeit erheblich.

1. Worin besteht der Unterschied zwischen Schnittgeschwindigkeit und Spindeldrehzahl?

Die Schnittgeschwindigkeit beschreibt, wie schnell sich die Schneide über die Materialoberfläche bewegt (gemessen in m/min oder ft/min). Die Spindeldrehzahl ist die Drehzahl der Spindel in Umdrehungen pro Minute (U/min). Die Schnittgeschwindigkeit bestimmt anhand des Werkzeugdurchmessers die korrekte Drehzahl.

2. Warum ist die Schnittgeschwindigkeit bei der CNC-Bearbeitung wichtig?

Denn sie reguliert Wärmeentwicklung, Spanbildung und Werkzeugverschleiß. Die richtige Schnittgeschwindigkeit verbessert die Werkzeugstandzeit, die Oberflächengüte und die Gesamteffizienz der Bearbeitung.

3. Kann ich für Hartmetall- und HSS-Werkzeuge die gleiche Schnittgeschwindigkeit verwenden?

Nein. Hartmetallwerkzeuge vertragen deutlich höhere Drehzahlen, da sie hitzebeständiger sind. HSS-Werkzeuge benötigen niedrigere Drehzahlen, um ein Durchbrennen zu verhindern.

4. Was passiert, wenn meine Spindeldrehzahl zu hoch ist?

Möglicherweise treten Überhitzung, blaue Absplitterungen, Werkzeugbrand oder vorzeitiger Werkzeugausfall auf.

5. Was passiert, wenn meine Spindeldrehzahl zu niedrig ist?

Das Werkzeug reibt anstatt zu schneiden, was zu einer schlechten Oberflächengüte, übermäßiger Hitze und ineffizienter Bearbeitung führt.

6. Beeinflussen Kühlmittel und Schmierstoffe die empfohlene Drehzahl?

Ja. Mit ausreichend Kühlmittel können Sie oft etwas höhere Drehzahlen erreichen und eine bessere Werkzeugstandzeit erzielen, insbesondere beim Schneiden von Edelstahl oder Superlegierungen.

Das Verständnis des Unterschieds zwischen Schnittgeschwindigkeit und Spindeldrehzahl ist entscheidend für eine stabile, effiziente und kostengünstige Bearbeitung. Bei korrekter Einstellung dieser beiden Parameter erzielen Sie glattere Oberflächen, längere Werkzeugstandzeiten und höhere Produktivität – genau das, was jede CNC-Werkstatt benötigt. Beginnen Sie stets mit den empfohlenen Drehzahltabellen, wenden Sie die entsprechenden Formeln an und optimieren Sie die Einstellungen anhand Ihrer tatsächlichen Schnittbedingungen.

Wenn Sie nach zuverlässigen CNC-Maschinen YANGSEN bietet Bearbeitungszentren, die für Präzision, Langlebigkeit und anspruchsvolle industrielle Anwendungen entwickelt wurden und eine gleichbleibende Leistung mit präziser Drehzahlregelung gewährleisten. Kontaktieren Sie unser Team jederzeit für technische Unterstützung oder um ein auf Ihre Bearbeitungsanforderungen zugeschnittenes Angebot zu erhalten.