In der modernen Zerspanung sind Präzision und Effizienz heute entscheidend für den Erfolg. Bei der Herstellung tiefer Nuten, Absätze oder komplexer Profile ist die Wahl des richtigen Schneidwerkzeugs von entscheidender Bedeutung, und genau hier spielen Seiten- und Planfräser ihre Stärken aus.

Diese Fräser sind speziell dafür konstruiert, Material sowohl von der Seite als auch von der Fläche eines Werkstücks in einem Arbeitsgang abzutragen. Dadurch eignen sie sich ideal für anspruchsvolle und hochpräzise Fräsarbeiten. Sie werden häufig zum Nutenfräsen, Abstechen und zur Oberflächenbearbeitung eingesetzt und bieten eine verbesserte Maßgenauigkeit sowie Zeitersparnis.

Dank der Weiterentwicklung der Wendeschneidplattentechnologie bieten Seiten- und Stirnfräser heute eine längere Werkzeugstandzeit, glattere Oberflächen und geringere Betriebskosten.

In diesem Leitfaden erfahren Sie, was Seiten- und Stirnfräser sind, wie sich die Art der Wendeschneidplatten auf ihre Leistung auswirkt und warum die Auswahl des richtigen Fräsers der Schlüssel zu gleichbleibenden und kosteneffektiven Bearbeitungsergebnissen ist.

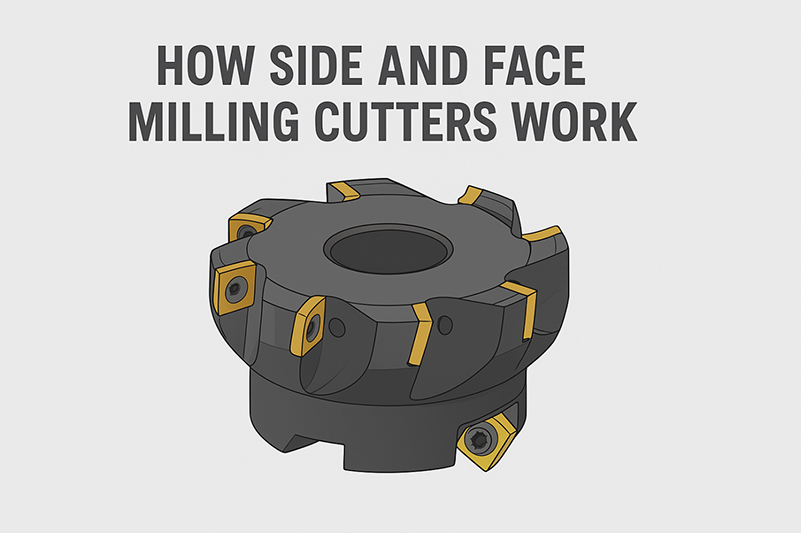

Seiten- und Planfräser sind für anspruchsvolle Bearbeitungsaufgaben konzipiert, die sowohl seitlichen (seitlichen) als auch axialen (planen) Materialabtrag erfordern. Ihre Konstruktion ermöglicht es ihnen, zwei Schnittvorgänge in einem Arbeitsgang auszuführen und so die Bearbeitungseffizienz, Genauigkeit und Produktivität zu steigern. Um die Funktionsweise dieser Fräser zu verstehen, ist es wichtig, ihren Aufbau, ihr Funktionsprinzip und ihre Anwendungsbereiche für verschiedene Werkstoffe zu betrachten.

Die Konstruktion eines Seiten- und Stirnfräsers ist auf Festigkeit, Balance und präzises Schneiden ausgelegt. Jede Komponente trägt wesentlich zu einem reibungslosen, stabilen und effizienten Betrieb bei.

Schneidkörper

Der Hauptteil des Werkzeugs besteht typischerweise aus hochfestem legiertem Stahl oder anderen langlebigen Werkstoffen. Er dient als Basis für die Aufnahme der Einsätze und gewährleistet die nötige Stabilität, um ein Durchbiegen bei starker Zerspanung zu verhindern.

Einstecktaschen

An den Umfangs- und Seitenflächen des Fräsers befinden sich präzise gefräste Aussparungen zur Aufnahme der Wendeschneidplatten. Diese Aussparungen gewährleisten die korrekte Ausrichtung und Positionierung der Wendeschneidplatten und somit eine gleichbleibende Schnittgeometrie.

Spannsysteme

Die Einsätze werden mittels Klemmmechanismen wie Schrauben, Keilen oder Klemmen fixiert. Ein zuverlässiges Klemmsystem verhindert ein Verrutschen des Einsatzes während des Schneidprozesses und ermöglicht einen schnellen Austausch bei Verschleiß.

Kühlmittelkanäle

Viele moderne Seiten- und Stirnfräser sind mit internen Kühlmittelkanälen ausgestattet. Diese Kanäle leiten das Schneidöl präzise in die Schnittzone und tragen so zur Wärmeableitung, verbesserten Spanabfuhr und längeren Werkzeugstandzeit bei.

Zusammengenommen machen diese Komponenten den Fräser langlebig, anpassungsfähig und in der Lage, den bei der Bearbeitung unter hoher Belastung auftretenden Kräften standzuhalten.

Das Funktionsprinzip eines Plan- und Stirnfräsers beruht auf dem gleichzeitigen Materialabtrag von der Stirn- und Seitenfläche des Werkstücks. Im Gegensatz zu Standardfräsern, die jeweils nur in einer Richtung greifen, sind diese Werkzeuge für den Eingriff in beide Richtungen ausgelegt.

Wenn sich das Schneidwerkzeug dreht:

• Die peripheren Einsätze entfernen Material von der Seite des Werkstücks.

• Die seitlich angebrachten Einsätze schneiden gleichzeitig über die Oberfläche.

Diese Kombination ermöglicht einen effizienten Materialabtrag und reduziert die Notwendigkeit mehrerer Durchgänge. Das Verfahren ist besonders vorteilhaft bei:

• Nut- und Trennvorgänge, bei denen tiefe und präzise Schnitte erforderlich sind.

• Hochleistungsbearbeitung, da das Werkzeug die Schnittkräfte gleichmäßig verteilt.

• Bei zeitkritischen Produktionsprozessen, bei denen weniger Werkzeugwechsel und Rüstvorgänge die Produktivität steigern, ist die Produktivität höher.

Zu den wichtigsten Vorteilen dieses Funktionsprinzips gehören:

• Höhere Materialabtragsraten

• Verkürzte Bearbeitungszeit

• Verbesserte Maßgenauigkeit

• Verbesserte Oberflächengüte mit weniger Werkzeugspuren

Durch die Integration von Plan- und Seitenfräsen in einen einzigen Arbeitsgang helfen Seiten- und Planfräser den Herstellern, auch unter anspruchsvollen Bedingungen gleichbleibende Ergebnisse zu erzielen.

Seiten- und Planfräser sind vielseitige Werkzeuge, die sich für eine breite Palette von Werkstoffen in der modernen Fertigung eignen. Ihre Anpassungsfähigkeit hängt von der Art der Schneidplatte, der Geometrie und der Beschichtung ab, die für jeden Werkstoff optimiert werden können.

Stähle und legierte Stähle

Diese in der Automobil- und Schwermaschinenindustrie häufig verwendeten Werkstoffe erfordern robuste Wendeschneidplatten, die hohen Schnittkräften und Temperaturen standhalten. Für optimale Ergebnisse werden in der Regel Hartmetall- oder beschichtete Wendeschneidplatten eingesetzt.

Aluminium und Nichteisenmetalle

Leichte Werkstoffe wie Aluminium benötigen scharfkantige Wendeschneidplatten mit positivem Spanwinkel, um Aufbauschneiden zu vermeiden und glatte Oberflächen zu erzielen. Ideal ist ein Hochgeschwindigkeitsschnitt mit minimalen Vibrationen.

Gusseisen

Aufgrund seiner Sprödigkeit profitiert Gusseisen von robusten Wendeschneidplatten mit negativem Spanwinkel, die für eine hohe Schnittstabilität sorgen. Diese Schneidplatten eignen sich gut für sporadische Schnitte und erzeugen eine gleichbleibende Oberflächenqualität.

Edelstahl und hitzebeständige Legierungen

Diese Werkstoffe erzeugen beim Schneiden erhebliche Wärme, daher werden Wendeschneidplatten mit hitzebeständigen Beschichtungen (wie TiAlN oder AlCrN) verwendet, um Verschleiß zu vermeiden und die Werkzeugstandzeit zu verlängern.

Die Flexibilität von Seiten- und Stirnfräsern bei der Bearbeitung verschiedenster Werkstoffe macht sie zu einer zuverlässigen Wahl sowohl für allgemeine Bearbeitungsanwendungen als auch für spezielle Fertigungsanwendungen.

Die Leistung eines Seiten- und Planfräsers hängt maßgeblich von den verwendeten Wendeschneidplatten ab. Diese bestimmen, wie effizient der Fräser Material abträgt, die Qualität der bearbeiteten Oberfläche und die Standzeit des Werkzeugs. Kenntnisse über die verschiedenen Wendeschneidplattentypen helfen Zerspanungsmechanikern, die optimale Option für spezifische Aufgaben und Materialien auszuwählen.

Indexierbare Einsätze Es handelt sich um austauschbare Schneidspitzen, die gedreht oder gewendet werden können, sobald eine Schneide stumpf wird. Anstatt das gesamte Werkzeug zu ersetzen, kann der abgenutzte Einsatz so positioniert werden, dass eine neue Schneide freigelegt wird. Dies spart Zeit und Kosten.

Zu den wichtigsten Vorteilen gehören:

• Kosteneffizienz: Nur die Einsätze müssen ausgetauscht werden, nicht der Fräskörper.

• Reduzierte Ausfallzeiten: Schneller Werkzeugwechsel ohne Zurücksetzen der Werkzeugpositionen.

• Vielseitigkeit: Für verschiedene Materialien können unterschiedliche Einsatzgeometrien und Beschichtungen verwendet werden.

Aufgrund dieser Vorteile werden Wendeschneidplatten häufig in Seiten- und Stirnfräsern eingesetzt, insbesondere in Produktionsumgebungen mit hohem Durchsatz oder kontinuierlicher Fertigung.

Die Geometrie des Einsatzes ist ein weiterer wichtiger Faktor für die Leistungsfähigkeit. Die beiden Haupttypen, positive und negative Einsätze, weisen jeweils spezifische Stärken auf.

Positive Einlagen

• Verfügt über eine scharfe Schneide mit positivem Spanwinkel.

• Sie benötigen weniger Schnittkraft und erzeugen glattere Oberflächen.

• Am besten geeignet für leichte bis mittelschwere Oberflächenbearbeitungen und weichere Werkstoffe wie Aluminium oder Baustahl.

Negativeinsätze

• Eine scharfe, stumpfe Schneide mit negativem Spanwinkel haben.

• Sie halten höheren Schnittbelastungen stand und sind langlebiger.

• Ideal für das Schruppen und das schwere Schneiden von zähen Werkstoffen wie Gusseisen oder gehärtetem Stahl.

Die Wahl zwischen diesen Geometrien hängt von der Art der Bearbeitung ab – Schlichten, Vorschlichten oder Schruppen – und vom Werkstückmaterial.

Beschichtungen und Hartmetallsorten spielen eine entscheidende Rolle für die Leistungsfähigkeit und Standzeit von Wendeschneidplatten. Moderne Wendeschneidplatten nutzen fortschrittliche Beschichtungen, die die Verschleißfestigkeit erhöhen, die Reibung reduzieren und höhere Schnittgeschwindigkeiten ermöglichen.

Gängige Beschichtungstechnologien sind:

• PVD (Physical Vapor Deposition): Erzeugt dünne, harte Beschichtungen, die sich für scharfkantige Werkzeuge und Feinbearbeitung eignen. Beispiele: TiAlN, AlTiN.

• CVD (Chemische Gasphasenabscheidung): Erzeugt dickere, widerstandsfähigere Beschichtungen für intensive Zerspanungs- und Schruppbearbeitungen. Beispiele: TiC, TiCN, Al₂O₃.

Hartmetallsorten

Für spezifische Anwendungen werden unterschiedliche Carbidzusammensetzungen optimiert.

• Harte Sorten widerstehen dem Verschleiß bei der Hochgeschwindigkeitsbearbeitung.

• Robuste Stahlsorten widerstehen Stößen und Vibrationen beim Schruppen oder bei unterbrochenen Schnitten.

Die Wahl der richtigen Kombination aus Beschichtung und Körnung gewährleistet ein ausgewogenes Verhältnis zwischen Haltbarkeit, Geschwindigkeit und Oberflächenqualität.

Die Auswahl des am besten geeigneten Wendeschneidplatten-Einsatzes erfordert die Berücksichtigung mehrerer praktischer Faktoren. Die richtige Wahl gewährleistet eine höhere Schnittleistung, eine längere Werkzeugstandzeit und eine optimale Oberflächenqualität.

Wichtige Faktoren, die zu berücksichtigen sind:

• Materialart: Harte Materialien erfordern robuste, beschichtete Einsätze; weichere Materialien profitieren von scharfen, positiven Geometrien.

• Schnittbedingungen: Für Hochgeschwindigkeitsschnitte verschleißfeste Beschichtungen verwenden; für unterbrochene Schnitte robustere Wendeschneidplatten verwenden.

• Schnitttiefe und Vorschubgeschwindigkeit: Größere Schnitttiefen oder höhere Vorschübe erfordern Negativeinsätze mit stärkeren Schneiden.

• Maschinenstabilität: Starre Maschinen können schwere Einsätze verarbeiten, während weniger starre Konstruktionen leichtere Schnittlasten erfordern.

Die sorgfältige Auswahl eines Wendeschneidplattentyps verbessert nicht nur die Leistung, sondern minimiert auch Ausfallzeiten und Werkzeugwechselkosten, wodurch ein ausgewogenes Verhältnis von Produktivität, Präzision und Rentabilität bei Fräsprozessen gewährleistet wird.

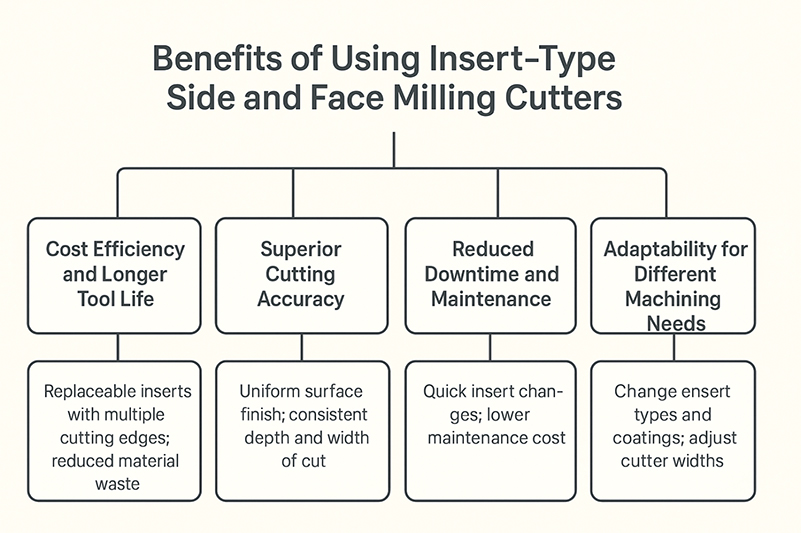

Wendeschneidplatten-Seiten- und Planfräser haben sich aufgrund ihrer herausragenden Leistung, Flexibilität und Wirtschaftlichkeit sowohl bei kleinen als auch bei großen Bearbeitungsvorgängen als bevorzugte Wahl etabliert. Im Gegensatz zu herkömmlichen Vollfräsern verwenden diese Werkzeuge austauschbare Wendeschneidplatten, die sich bei Verschleiß einfach indexieren oder austauschen lassen. Diese Konstruktion vereinfacht nicht nur die Wartung, sondern gewährleistet auch eine gleichbleibende Schnittleistung über lange Zeiträume.

Nachfolgend sind die wichtigsten Vorteile aufgeführt, die Wendeschneidplatten-Seiten- und Stirnfräser zu einem unverzichtbaren Werkzeug in der modernen Fertigung machen.

Einer der größten Vorteile von Wendeschneidplattenfräsern ist ihre Kosteneffizienz. Anstatt den gesamten Fräser bei Verschleiß auszutauschen, müssen nur die einzelnen Wendeschneidplatten gewechselt werden. Dadurch werden die Werkzeugkosten erheblich gesenkt, insbesondere in Produktionsumgebungen mit hohem Fräserverschleiß.

Darum sind sie wirtschaftlicher:

• Austauschbare Einsätze: Nur die verschlissenen Einsätze werden ausgetauscht, während der Fräskörper lange im Einsatz bleibt.

• Mehrere Schneidkanten: Die meisten Wendeschneidplatten verfügen über mehrere nutzbare Schneiden, sodass sie mehrmals umgedreht werden können, bevor sie vollständig ausgetauscht werden müssen.

• Geringerer Materialverbrauch: Im Gegensatz zu Vollschneidplatten, die komplett nachgeschliffen oder ersetzt werden müssen, minimieren Wendeschneidplatten den Materialverbrauch.

Darüber hinaus sind Wendeschneidplatten in verschiedenen Ausführungen und Beschichtungen erhältlich, die Verschleiß und Hitze widerstehen und so die Werkzeugstandzeit weiter verlängern. Diese Kombination aus Langlebigkeit und Kosteneinsparung macht sie ideal für den kontinuierlichen Einsatz in großen Stückzahlen.

Präzision ist bei der Zerspanung unerlässlich, insbesondere bei Teilen, die enge Toleranzen und glatte Oberflächen erfordern. Wendeschneidplatten-Seiten- und Planfräser zeichnen sich durch ihre präzise und gleichmäßige Schnittqualität aus, die auf ihrer optimierten Geometrie und stabilen Spannsystemen beruht.

Jeder Einsatz wird mit hoher Maßgenauigkeit gefertigt, wodurch eine gleichmäßige Schneidkante entlang des gesamten Umfangs des Fräsers gewährleistet wird. Diese Präzision führt zu Folgendem:

• Gleichmäßige Oberflächenbeschaffenheit über die gesamte bearbeitete Fläche.

• Gleichbleibende Schnitttiefe und -breite bei wiederholten Arbeitsgängen.

• Verbesserte Maßhaltigkeit, wodurch der Bedarf an Nachbearbeitung oder manuellen Korrekturen reduziert wird.

Darüber hinaus sind die Spannsysteme für die Einsätze so konstruiert, dass sie eine exakte Positionierung gewährleisten und Bewegungen während des Betriebs verhindern. Diese Stabilität stellt sicher, dass das Werkzeug sowohl grobe als auch feine Schnitte ausführen kann, ohne Kompromisse bei Genauigkeit oder Wiederholgenauigkeit einzugehen.

In der modernen Fertigung führt die Minimierung von Maschinenstillstandszeiten direkt zu höherer Produktivität. Wendeschneidplatten-Seiten- und Planfräser sind speziell für schnelle und effiziente Werkzeugwechsel konzipiert und reduzieren so Rüst- und Wartungszeiten erheblich.

Wenn ein Wendeschneidplatteneinsatz verschlissen ist, können Bediener ihn schnell auf eine neue Schneide ausrichten oder austauschen, ohne den gesamten Fräser von der Maschinenspindel zu entfernen. Dieses einfache Verfahren macht aufwendige Neuausrichtungs- oder Umrüstarbeiten überflüssig.

Zu den Vorteilen gehören:

• Schnellerer Wechsel der Einsätze bei minimalen Produktionsunterbrechungen.

• Reduzierte Maschinenstillstandszeiten.

• Geringere Wartungs- und Lagerkosten, da nur Einsätze und nicht komplette Fräser vorrätig gehalten werden.

Diese Fräser sind besonders nützlich in automatisierten Bearbeitungslinien, wo jede Minute, die beim Werkzeugwechsel eingespart wird, zu einem höheren Durchsatz und einem gleichmäßigeren Arbeitsablauf beiträgt.

Ein weiteres herausragendes Merkmal von Wendeschneidplatten-Seiten- und Planfräsern ist ihre Anpassungsfähigkeit. Die Bearbeitungsbedingungen variieren häufig je nach Werkstückmaterial, Schnittgeschwindigkeit und gewünschter Oberflächengüte, und diese Fräser sind so konstruiert, dass sie sich problemlos an solche Variationen anpassen lassen.

Die Bediener können die Einsatzarten, Beschichtungen oder sogar die Schneidbreiten an die jeweiligen Anwendungen anpassen. Zum Beispiel:

• Umstellung von positiven Spanwinkeln für Aluminium auf negative Spanwinkel für Gusseisen.

• Verwendung beschichteter Hartmetalleinsätze für das Hochgeschwindigkeitsschneiden von Stahl und Edelstahl.

• Durch Anpassen der Fräserbreite können je nach Arbeitsanforderung flache oder tiefe Nuten gefräst werden.

Diese Flexibilität ermöglicht es nicht nur, mit einem einzigen Fräskörper eine Vielzahl von Materialien zu bearbeiten, sondern reduziert auch den Bedarf an mehreren Werkzeugtypen. Dadurch können Hersteller die Werkzeugnutzung optimieren, Lagerplatz sparen und schnell auf unterschiedliche Bearbeitungsaufgaben reagieren, ohne größere Rüstvorgänge durchführen zu müssen.

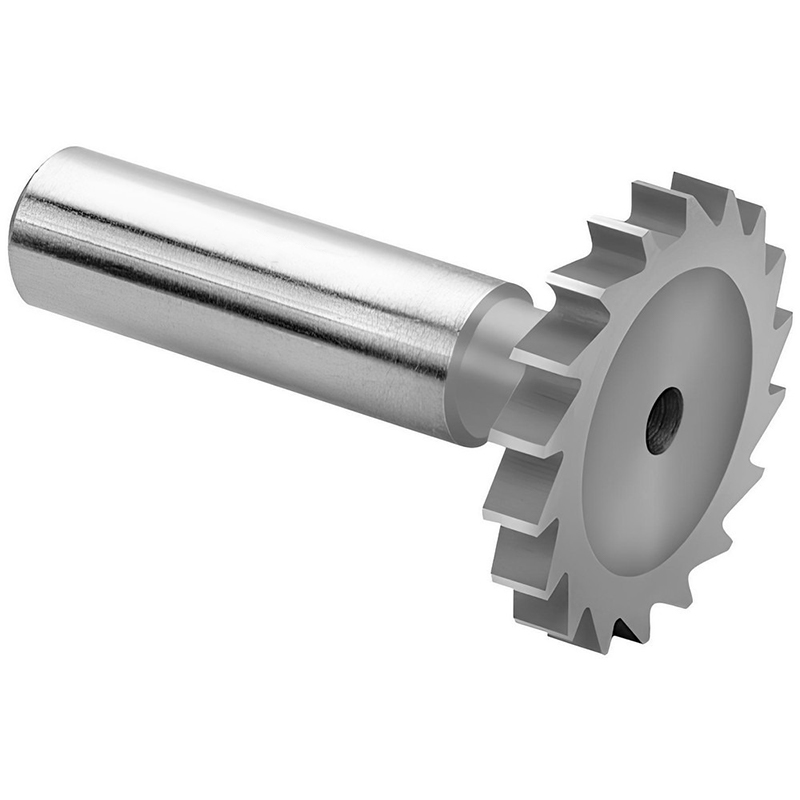

In der modernen Zerspanung hat die Wahl des richtigen Schneidwerkzeugs einen erheblichen Einfluss auf Produktivität, Oberflächenqualität und Betriebskosten. Zu den am häufigsten verwendeten Werkzeugen zählen Wendeschneidplatten- und Vollfräser, die jeweils für spezifische Bearbeitungsanforderungen entwickelt wurden. Im Zuge der Weiterentwicklung der Fertigungstechnologie haben sich Wendeschneidplatten-Fräser aufgrund ihrer überlegenen Effizienz, Kostenkontrolle und Vielseitigkeit jedoch für die meisten industriellen Anwendungen als bevorzugte Option etabliert.

Lassen Sie uns untersuchen, wie sich diese beiden Werkzeugtypen unterscheiden, wobei wir uns darauf konzentrieren, warum Wendeschneidplattenfräser in den heutigen Produktionsumgebungen zunehmend dominieren.

Der Leistungsunterschied zwischen Wendeschneidplatten- und Vollschneidplatten wird am deutlichsten bei Effizienz, Haltbarkeit und Flexibilität.

Wendeschneidplatten-Fräser

Diese Fräser sind für Hochleistungs- und Dauerbearbeitungsprozesse ausgelegt. Sie verfügen über Wendeschneidplatten, austauschbare Schneidspitzen, die auf einem robusten Fräserkörper montiert sind und sowohl Schrupp- als auch Schlichtbearbeitungen effizient durchführen können.

Zu den wichtigsten Leistungsvorteilen gehören:

• Gleichbleibende Schnittqualität: Die Einsätze sorgen für eine gleichmäßige Schnittgeometrie und gewährleisten so auch bei langen Produktionsläufen gleichbleibende Ergebnisse.

• Höhere Materialabtragsraten: Entwickelt für tiefere Schnitte und höhere Vorschubgeschwindigkeiten ohne Einbußen bei der Stabilität.

• Vielseitige Einsatzmöglichkeiten: Der Anwender kann aus verschiedenen Einsatzformen, Spanwinkeln und Beschichtungen wählen, um die Einsätze an spezifische Materialien wie Stahl, Gusseisen oder Aluminium anzupassen.

• Optimierte Wärmeregulierung: Moderne Wendeschneidplattenbeschichtungen wie TiAlN oder AlCrN tragen zur Wärmeregulierung beim Hochgeschwindigkeitsschneiden bei und verhindern so Werkzeugschäden.

Dank dieser Vorteile eignen sich Wendeschneidplattenfräser hervorragend für anspruchsvolle, vielseitige und volumenstarke Anwendungen und sind daher ideal für Branchen wie die Automobil-, Luft- und Raumfahrt- sowie die allgemeine Fertigungsindustrie.

Vollfräser

Vollfräser eignen sich hingegen am besten für Klein- oder Präzisionsbearbeitungen. Sie bieten zwar Steifigkeit und hervorragende Balance, erreichen aber nicht die Geschwindigkeit und Anpassungsfähigkeit von Wendeschneidplattenfräsern. Verschleißte Vollfräser müssen komplett nachgeschliffen oder ersetzt werden, was in großen Produktionsanlagen zu höheren Kosten und Ausfallzeiten führt.

Kurz gesagt: Wenn es um das Gleichgewicht zwischen Produktivität und Effizienz geht, sind Wendeschneidplattenfräser in nahezu jeder Produktionsumgebung den Vollfräsern überlegen.

Auch bei der Wartung punkten Wendeschneidplattenfräser deutlich. Ihr modularer Aufbau mit austauschbaren Wendeschneidplatten vereinfacht das Werkzeugmanagement erheblich.

Wenn eine Schneide stumpf oder abgebrochen ist, kann der Bediener einfach Folgendes tun:

• Drehen Sie den Einsatz auf eine neue Kante (Indexierung), oder

• Ersetzen Sie den einzelnen Einsatz durch einen neuen.

Dieser gesamte Vorgang dauert nur wenige Minuten; der Fräskörper muss weder entfernt noch das Werkzeug neu eingestellt werden. Die Maschine bleibt mit minimalen Unterbrechungen in Betrieb, wodurch ein kontinuierlicher Produktionsablauf gewährleistet wird.

Weitere Vorteile bei der Wartung sind:

• Geringere Werkzeugkosten: Der Fräskörper kann jahrelang wiederverwendet werden, wodurch die Kosten für den wiederholten Kauf kompletter Werkzeuge reduziert werden.

• Reduzierter Kalibrierungsaufwand: Da der Fräskörper montiert bleibt, ist nach dem Wechsel der Einsätze keine Neuausrichtung des Werkzeugs erforderlich.

• Vereinfachte Lagerverwaltung: Es müssen nur Wendeschneidplatten in verschiedenen Qualitäten und Geometrien vorrätig gehalten werden, nicht komplette Fräser.

Im Gegensatz dazu erfordern Vollfräser mehr Aufwand und Kosten. Sobald die Schneidkanten verschlissen sind, muss der gesamte Fräser nachgeschärft oder ausgetauscht werden. Dies führt zu Folgendem:

• Häufiger Werkzeugwechsel.

• Längere Einrichtungszeiten.

• Möglicher Verlust der Maßgenauigkeit nach mehrmaligem Nachschleifen.

Dieser Unterschied im Wartungsaufwand wirkt sich direkt auf die Maschinenverfügbarkeit und die Produktionseffizienz aus und ist einer der Hauptgründe, warum Wendeschneidplattenfräser in modernen CNC-Bearbeitungsumgebungen, in denen Zeit gleich Geld ist, bevorzugt werden.

Obwohl beide Fräsertypen ihre Berechtigung haben, bieten Wendeschneidplatten-Seiten- und Planfräser ein wesentlich breiteres Spektrum an Vorteilen für die heutigen Bearbeitungsanforderungen.

Wählen Sie Wendeschneidplatten-Fräser, wenn Sie Folgendes wünschen:

• Höhere Produktivität: Sie unterstützen schnellere Schnittgeschwindigkeiten und tiefere Schnitte, wodurch in kürzerer Zeit mehr Material abgetragen werden kann.

• Kosteneffizienz: Es werden nur die Einsätze ausgetauscht, nicht das gesamte Werkzeug, was die Werkzeugkosten langfristig senkt.

• Operative Flexibilität: Sie können sich problemlos an unterschiedliche Materialien anpassen, indem Sie die Einsatzqualitäten, Geometrien oder Beschichtungen ändern.

• Verlängerte Werkzeugstandzeit: Beschichtete Einsätze und robuste Schneidkörper widerstehen Hitze und Verschleiß besser als Vollwerkzeuge.

• Minimale Ausfallzeiten: Schnelles Einfügeindexieren bedeutet weniger Maschinenstillstand und höhere Ausgabekonstanz.

Vollfräser sind möglicherweise die bessere Wahl, wenn:

• Die Anwendung umfasst Präzisionsbearbeitung oder Mikrobearbeitung mit engen Toleranzen.

• Die Maschineneinrichtung erfordert keine häufigen Werkzeugwechsel.

• Das Budget erlaubt den Einsatz von Spezialschneidmaschinen für spezielle, einmalige Aufträge.

Für die meisten Produktionsprozesse sind die Vorteile von Wendeschneidplattenfräsern jedoch unbestreitbar. Die Kombination aus austauschbaren Wendeschneidplatten, robusten Fräskörpern und der Anpassungsfähigkeit an verschiedene Materialien macht sie zu einer langfristig kosteneffizienten Investition.

Sie reduzieren nicht nur Abfall und Ausfallzeiten, sondern tragen auch dazu bei, eine gleichbleibende Qualität über große Chargen hinweg zu gewährleisten – etwas, das mit Vollschneidmaschinen nur schwer effizient zu erreichen ist.

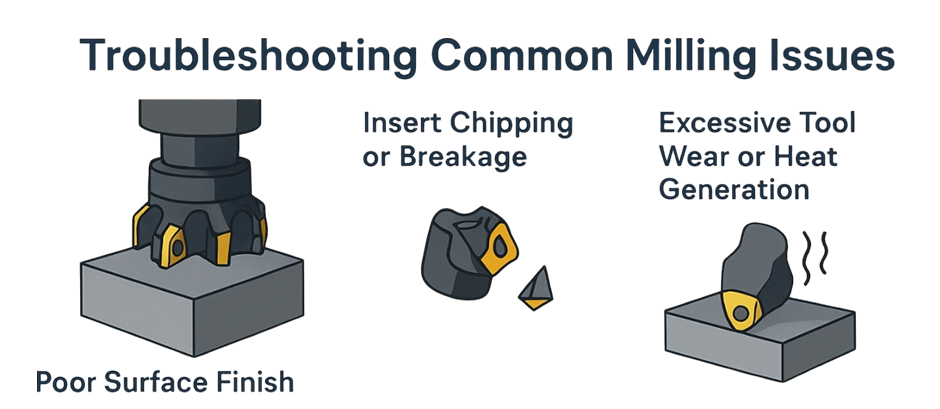

Selbst mit hochwertigen Seiten- und Planfräsern können Anwender mitunter auf Probleme wie mangelhafte Oberflächengüte, Ausbrüche an den Wendeschneidplatten oder schnellen Werkzeugverschleiß stoßen. Das Verständnis dieser Probleme und ihrer Ursachen ist entscheidend für eine gleichbleibende Leistung und die Vermeidung von Ausfallzeiten. Im Folgenden werden einige der häufigsten Probleme beim Fräsen und deren effektive Lösungen beschrieben.

Eine mangelhafte Oberflächengüte ist eines der häufigsten Probleme beim Fräsen und führt oft zu rauen Texturen, sichtbaren Werkzeugspuren oder ungleichmäßigen Mustern auf dem Werkstück.

Häufige Ursachen:

• Abgenutzte oder beschädigte Einlagen

• Falsche Vorschubgeschwindigkeit oder Schnittgeschwindigkeit

• Übermäßige Vibrationen oder Rattern

• Fehlausrichtung des Fräsers oder des Werkstücks

• Unzureichender Kühlmitteldurchfluss

Lösungen:

• Überprüfen Sie regelmäßig die Einsätze und ersetzen Sie stumpfe oder abgesplitterte Teile.

• Passen Sie Vorschub und Drehzahl dem Werkstückmaterial an; typischerweise kann eine Verringerung der Drehzahl oder eine Erhöhung des Vorschubs die Oberflächengüte verbessern.

• Stellen Sie sicher, dass das Schneidwerkzeug fest montiert ist und prüfen Sie es auf Rundlauffehler oder Unwucht.

• Verwenden Sie geeignete Kühl- oder Schmiermittel, um die Wärmeentwicklung zu minimieren und die Bildung von Ablagerungen an den Kanten zu verhindern.

• Erwägen Sie den Einsatz eines positiven Spanwinkeleinsatzes für einen glatteren Schnitt, insbesondere bei Feinbearbeitungen.

Eine gleichmäßige Oberflächenbeschaffenheit verbessert nicht nur das Erscheinungsbild des Produkts, sondern auch seine mechanischen Eigenschaften und die Maßgenauigkeit.

Absplitterungen oder plötzliche Brüche des Schneideinsatzes können die Produktion unterbrechen und sowohl den Schneideinsatz als auch das Werkstück beschädigen. Dies geschieht üblicherweise aufgrund von mechanischen Stößen, thermischer Belastung oder ungeeigneten Schnittparametern.

Typische Ursachen:

• Zu hohe Vorschubgeschwindigkeit oder zu hohe Schnitttiefe

• Unterbrochenes Schneiden (z. B. Fräsen über Keilnuten oder unebene Oberflächen)

• Falsche Einfügegeometrie für die Anwendung

• Unsachgemäße Klemmung oder lose Schrauben

• Verwendung einer spröden Einsatzsorte für harte Materialien

Präventive Maßnahmen:

• Reduzieren Sie Vorschub und Schnitttiefe, um die Stoßbelastung zu verringern.

• Wählen Sie eine härtere Schneidplattenqualität oder verwenden Sie eine Schneidplatte mit negativem Spanwinkel für schwere Schneidarbeiten.

• Stellen Sie sicher, dass die Einsätze fest eingeklemmt und korrekt in sauberen Taschen positioniert sind.

• Vermeiden Sie Trockenschnitte bei hohen Temperaturen und verwenden Sie Kühlmittel, um den Temperaturschock zu reduzieren.

• Beim Schneiden unterbrochener Oberflächen sollte die Spindeldrehzahl verringert werden, um die mechanische Belastung zu minimieren.

Die regelmäßige Überwachung des Zustands der Einsätze trägt dazu bei, katastrophale Ausfälle zu verhindern und eine stabile Werkzeuglebensdauer zu gewährleisten.

Übermäßiger Verschleiß oder Überhitzung können die Effizienz von Fräsvorgängen schnell verringern und zu Maßungenauigkeiten, rauen Oberflächen und verkürzter Werkzeugstandzeit führen.

Häufige Gründe:

• Die Schnittgeschwindigkeit ist für das Material oder die Schneidplattenqualität zu hoch.

• Unzureichende Kühlung oder Schmierung

• Falsche Auswahl des Beschichtungs- oder Einsatzmaterials

• Dauerbetrieb ohne ordnungsgemäße Wartungsintervalle

Lösungen und Tipps:

• Optimieren Sie die Schnittparameter, indem Sie die Schnittgeschwindigkeit verringern oder den Vorschub pro Zahn leicht erhöhen, um die Reibung zu reduzieren.

• Verwenden Sie beschichtete Einsätze (z. B. TiAlN oder AlTiN), um die Hitzebeständigkeit und den Verschleißschutz zu verbessern.

• Um die idealen Schnitttemperaturen aufrechtzuerhalten, muss Kühlmittel oder Druckluft effektiv eingesetzt werden.

• Vermeiden Sie längeres Schneiden ohne Pausen; regelmäßige Kontrollen ermöglichen eine natürliche Wärmeabfuhr.

• Reinigen Sie den Fräskörper und die Einsätze regelmäßig, um Ablagerungen an den Kanten zu vermeiden.

Durch die Abstimmung der Schnittparameter mit der richtigen Auswahl der Schneidplatten und geeigneten Kühlverfahren lassen sich die Leistung und Zuverlässigkeit des Werkzeugs drastisch verbessern.

Beim Präzisionsfräsen kommt es auf die richtige Balance zwischen Geschwindigkeit und Kontrolle, Effizienz und Langlebigkeit an. Mit Wendeschneidplatten-Seiten- und Planfräsern erzielen Sie durch deren korrekten Einsatz reibungslosere Bearbeitungsprozesse, höhere Produktivität und langfristige Kosteneinsparungen. Bei richtiger Wartung und Bedienung liefern diese Werkzeuge gleichbleibend hochwertige Ergebnisse bei einer Vielzahl von Werkstoffen.

Zusammenfassend lässt sich sagen, dass der Erfolg von Seiten- und Stirnfräsvorgängen von einer Kombination aus dem richtigen Fräserdesign, dem richtigen Wendeschneidplattentyp und den richtigen Betriebspraktiken abhängt.

Folgendes sollten Sie sich merken:

• Wählen Sie die Wendeschneidplatten entsprechend dem Material und der Art der Bearbeitung (Schruppen oder Schlichten).

• Achten Sie auf die korrekte Ausrichtung und Klemmung des Schneidwerkzeugs, um Vibrationen und ungleichmäßigen Verschleiß zu vermeiden.

• Die Einsätze sollten regelmäßig auf Verschleiß geprüft und gegebenenfalls ausgetauscht oder neu angeordnet werden.

• Passen Sie Schnittgeschwindigkeit, Vorschub und Schnitttiefe dem Material an, um Wärmeentwicklung zu vermeiden.

• Sicherheit und Kühlmittelmanagement haben für eine gleichbleibende Leistung stets oberste Priorität.

Durch die Einhaltung dieser Prinzipien können Hersteller eine höhere Präzision, bessere Oberflächengüten und eine längere Werkzeugstandzeit erreichen.

Empfehlung & Nächste Schritte

Wenn Sie die Bearbeitungsgenauigkeit verbessern, die Werkzeugstandzeit verlängern und die Produktionskosten senken möchten, ist die Investition in einen hochwertigen Plan- und Seitenfräser mit Wendeschneidplatten der richtige Schritt. Moderne Fräser mit Wendeschneidplatten sind auf Anpassungsfähigkeit ausgelegt und ermöglichen einen schnellen Wechsel der Wendeschneidplatten sowie hervorragende Oberflächenergebnisse sowohl bei leichten als auch bei schweren Anwendungen.

Ob Sie Stahl, Aluminium oder Gusseisen bearbeiten – die Wahl der richtigen Wendeschneidplattengeometrie, Beschichtung und Güte kann Ihre Fräsleistung deutlich verbessern. Erwägen Sie, die fortschrittlichen Wendeschneidplattenlösungen namhafter Hersteller zu erkunden, um bei Ihrem nächsten Bearbeitungsprojekt optimale Effizienz und Präzision zu erzielen.