In der modernen Fertigung sind Effizienz und Präzision entscheidende Faktoren für die Wettbewerbsfähigkeit. Unter den vielen CNC-Geräten ist die Horizontales Bearbeitungszentrum (HMC) hat sich zu einer der am weitesten verbreiteten Lösungen in verschiedenen Branchen entwickelt. Im Gegensatz zu einem vertikales Bearbeitungszentrum (VMC), ein HMC verfügt über eine horizontal ausgerichtete Spindel, die eine hervorragende Spanabfuhr, verbesserte Stabilität und die Möglichkeit bietet, mehrere Oberflächen eines Werkstücks in einem einzigen Setup zu bearbeiten.

Diese Fähigkeiten machen HMCs besonders wertvoll für Branchen, die hohe Produktivität, gleichbleibende Genauigkeit und Kosteneffizienz erfordern. Von Massenproduktionsumgebungen wie Automobilfabriken bis hin zu hochpräzisen Sektoren wie der Luft- und Raumfahrt und der Medizintechnik verändern HMCs die Art und Weise, wie Hersteller komplexe Teile in großem Maßstab produzieren.

In diesem Artikel werden die wichtigsten Branchen untersucht, die auf horizontale Bearbeitungszentren angewiesen sind. Dabei wird hervorgehoben, warum sie HMCs anderen Bearbeitungslösungen vorziehen, welche besonderen Herausforderungen diese Branchen bewältigen müssen und wie die HMC-Technologie ihr langfristiges Wachstum fördert.

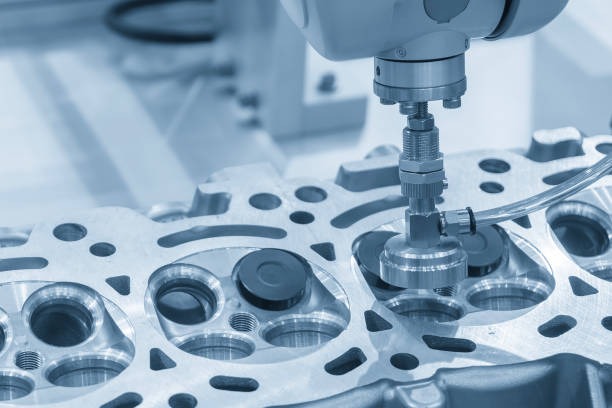

Die Automobilindustrie zählt zu den größten Anwendern horizontaler Bearbeitungszentren, da sie hohe Stückzahlen und höchste Präzision fordert. Komponenten wie Motorblöcke, Getriebegehäuse, Bremssystemteile, Achsschenkel und Achskomponenten erfordern eine komplexe Bearbeitung mehrerer Oberflächen. Herkömmliche Anlagen stellen eine Herausforderung dar, diesen Detaillierungsgrad konstant zu erreichen. HMCs sind jedoch speziell für diese Anforderungen konzipiert.

Massenproduktion: Automobilhersteller müssen Tausende identischer Komponenten innerhalb kurzer Zykluszeiten produzieren.

Enge Toleranzen: Sicherheitskritische Teile wie Motor- oder Bremskomponenten erfordern Präzision im Mikrometerbereich.

Komplexe Geometrien: Viele Autoteile weisen komplizierte innere und äußere Merkmale auf.

Kostendruck: Angesichts des harten Wettbewerbs auf dem Markt suchen Hersteller nach Maschinen, die die Produktionskosten senken und gleichzeitig die Qualität aufrechterhalten.

Kontinuierlicher Betrieb: Die meisten HMCs sind mit Palettenwechslern ausgestattet, sodass ein Teil bearbeitet werden kann, während ein anderes geladen wird, wodurch Ausfallzeiten erheblich reduziert werden.

Mehrseitenbearbeitung: Ein HMC kann mehrere Seiten einer Komponente in einem einzigen Setup bearbeiten, wodurch die Genauigkeit verbessert und die Einrichtungszeit verkürzt wird.

Effiziente Spanabfuhr: Die horizontale Spindelausrichtung sorgt für eine bessere Spanabfuhr, was bei der Bearbeitung tiefer Hohlräume in Motorblöcken oder Gehäusen unerlässlich ist.

Skalierbarkeit: Von der Prototypenfertigung in kleinen Stückzahlen bis zur Massenproduktion passen sich HMCs problemlos an veränderte Produktionsanforderungen an.

Die Luft- und Raumfahrtindustrie stellt aufgrund der Verwendung leichter und dennoch extrem langlebiger Materialien und der strengen Einhaltung von Sicherheitsstandards höchste Anforderungen an die Bearbeitungstechnologie. Jede Komponente, von Turbinenschaufeln bis hin zu Fahrwerksteilen, muss Toleranzen im Mikrometerbereich einhalten und extremen Betriebsbedingungen standhalten. Aus diesem Grund sind Horizontal-Bearbeitungszentren (HMCs) für Hersteller in der Luft- und Raumfahrtindustrie zu einem unverzichtbaren Werkzeug geworden.

Schwer zu bearbeitende Materialien: Komponenten für die Luft- und Raumfahrt bestehen häufig aus Titan, Inconel und anderen Superlegierungen, die extrem hart sind und einen schnellen Werkzeugverschleiß verursachen.

Komplexe Geometrien: Strukturteile, Turbinenkomponenten und Befestigungselemente für die Luft- und Raumfahrt erfordern eine Mehrflächenbearbeitung mit komplizierten Details.

Produktion kleiner Stückzahlen mit hohem Wert: Im Gegensatz zur Automobilindustrie werden in der Luft- und Raumfahrtindustrie oft weniger Einheiten produziert, aber jedes Teil ist sehr wertvoll und die Herstellung ist zeitintensiv.

Strenge Zertifizierungsstandards: Komponenten müssen strenge gesetzliche Anforderungen hinsichtlich Sicherheit und Leistung erfüllen.

Steifigkeit und Leistung: HMCs bieten die Spindelstärke und strukturelle Stabilität, die für die Schwerzerspanung exotischer Legierungen erforderlich sind.

Mehrachsfunktionen: Horizontale 4- und 5-achsige Bearbeitungszentren ermöglichen die präzise Bearbeitung komplexer Luft- und Raumfahrtteile wie Turbinenschaufeln und Laufräder in einer einzigen Aufspannung.

Hervorragende Spanabfuhr: Die horizontale Spindelausrichtung gewährleistet eine effektive Spanabfuhr und verhindert so Werkzeugschäden und Teileungenauigkeiten beim Schneiden tiefer Taschen.

Konsistenz und Genauigkeit: HMCs halten über lange Bearbeitungszyklen hinweg enge Toleranzen ein, was für die Sicherheitsstandards in der Luft- und Raumfahrt von entscheidender Bedeutung ist.

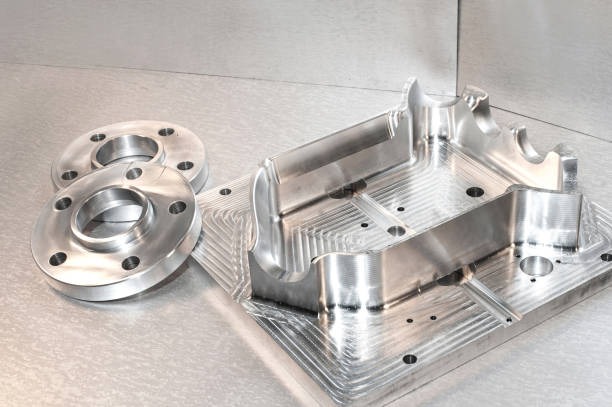

Der Formenbau stellt höchste Ansprüche an Präzision, Oberflächengüte und Bearbeitungskomplexität. Hersteller produzieren Komponenten für Spritzguss, Stanzen und Druckguss, die hohe Maßgenauigkeit und makellose Oberflächenqualität erfordern. Horizontale Bearbeitungszentren (HMCs) sind in dieser Branche unverzichtbar geworden, da sie große Werkstücke, tiefe Hohlräume und komplexe Geometrien effizient bearbeiten können.

Komplexe Oberflächen: Formen weisen häufig komplizierte Hohlräume und mehrflächige Merkmale auf, die mit herkömmlichen Methoden nur schwer bearbeitet werden können.

Schwere und große Werkstücke: Manche Formen wiegen mehrere Tonnen und erfordern Maschinen mit hoher Steifigkeit und Stabilität.

Lange Bearbeitungszyklen: Um Maßabweichungen zu vermeiden, ist es entscheidend, über längere Bearbeitungszeiträume hinweg eine hohe Präzision zu erreichen.

Anforderungen an die Oberflächenqualität: Formkomponenten müssen eine glatte Oberfläche aufweisen, um die Qualität des Endprodukts sicherzustellen.

Große Tischgrößen und hohe Steifigkeit: HMCs können schwere Formblöcke aufnehmen und behalten bei tiefen Schnitten die Präzision bei.

Mehrflächenbearbeitung: Mit einer einzigen Aufspannung können mehrere Flächen bearbeitet werden, wodurch die Aufspannzeit und Fehler reduziert werden.

Effiziente Spanabfuhr: Horizontale Spindeln entfernen Späne effektiv, minimieren den Werkzeugverschleiß und verhindern Oberflächenfehler.

Automatisierungsbereit: Palettenwechsler und Roboterintegration ermöglichen einen kontinuierlichen Betrieb für einen höheren Durchsatz.

Hersteller von Schwermaschinen und Baugeräten stehen aufgrund der Anforderungen an Größe, Gewicht und Festigkeit ihrer Komponenten vor besonderen Herausforderungen. Von Baggerrahmen bis hin zu großen Getrieben erfordern diese Teile Maschinen, die schwere Zerspanungsarbeiten bewältigen, präzise arbeiten und auch unter hoher Belastung zuverlässig arbeiten. Horizontale Bearbeitungszentren (HMCs) haben sich in dieser Branche zu einer bevorzugten Lösung entwickelt.

Große und schwere Komponenten: Teile wie Fahrgestelle, Hydraulikgehäuse und Rahmen von Bergbaugeräten sind überdimensioniert und erfordern Maschinen mit großen Arbeitsbereichen und hoher Steifigkeit.

Hochfeste Materialien: Komponenten werden häufig aus legiertem Stahl oder Gusseisen hergestellt, was eine robuste Schneidleistung erfordert.

Längere Bearbeitungszyklen: Lange Produktionsläufe können die Maschinen belasten, sodass Zuverlässigkeit und Stabilität entscheidend sind.

Enge Toleranzen: Trotz der Größe sind für die Montage und Leistung präzise Abmessungen erforderlich.

Hohes Drehmoment und hohe Spindelleistung: HMCs können harte Materialien effizient schneiden, ohne an Genauigkeit einzubüßen.

Große, stabile Tische: Sie bieten Halt für übergroße und schwere Werkstücke und gewährleisten gleichzeitig die Präzision.

Mehrseitenbearbeitung: Reduziert den Rüstaufwand, da mehrere Seiten eines Teils in einem einzigen Arbeitsgang bearbeitet werden können.

Automatisierungskompatibilität: Die Integration mit Palettensystemen oder Roboterarmen ermöglicht einen kontinuierlichen Betrieb und minimiert Ausfallzeiten bei der Großserienproduktion.

Im Energie- und Stromerzeugungssektor kommt es bei der Bearbeitung kritischer Komponenten wie Turbinengehäusen, Generatorgehäusen und Windturbinennaben in hohem Maße auf Präzision, Langlebigkeit und Zuverlässigkeit an. Die Komponenten müssen hohen mechanischen Belastungen, extremen Temperaturen und einer langen Lebensdauer standhalten. Daher sind Horizontal-Bearbeitungszentren (HMCs) für Hersteller dieser Branche die bevorzugte Wahl.

Große und komplexe Komponenten: Turbinen- und Generatorteile sind oft überdimensioniert und weisen komplizierte Innen- und Außengeometrien auf.

Hohe Materialhärte: Viele Komponenten bestehen aus Gusseisen, Stahllegierungen oder speziellen Verbundwerkstoffen.

Kritische Maßgenauigkeit: Teile müssen strenge Toleranzen einhalten, um eine ordnungsgemäße Montage und einen sicheren Betrieb zu gewährleisten.

Lange Produktionszyklen: Längere Bearbeitungszeiten erfordern stabile und zuverlässige Maschinen.

Großer Arbeitsbereich und Tischkapazität: HMCs können übergroße Turbinenkomponenten aufnehmen, ohne die Genauigkeit zu beeinträchtigen.

Verbesserte Steifigkeit und Stabilität: Gewährleistet Maßhaltigkeit beim Schneiden großer, dichter Materialien.

Mehrflächenbearbeitungsfunktionen: Mehrere Oberflächen können in einem einzigen Setup bearbeitet werden, wodurch Einrichtungszeiten und Fehler reduziert werden.

Effiziente Spanabfuhr: Die horizontale Spindelausrichtung verbessert die Spanabfuhr bei tiefen Hohlräumen und schützt so Werkzeuge und Oberflächenqualität.

Automatisierungsbereit: Palettenwechsler und Roboterintegration ermöglichen einen kontinuierlichen Betrieb für Komponenten mit hohem Volumen oder hoher Beanspruchung.

Der Medizin- und Präzisionsgerätesektor erfordert aufgrund der kritischen Natur seiner Komponenten außergewöhnliche Genauigkeit, Oberflächengüte und Zuverlässigkeit. Von orthopädischen Implantaten über bildgebende Geräte bis hin zu chirurgischen Instrumenten müssen Teile enge Toleranzen einhalten und strengen gesetzlichen Normen entsprechen. Horizontale Bearbeitungszentren (HMCs) werden in diesem Sektor zunehmend eingesetzt, da sie Präzision, Effizienz und Anpassungsfähigkeit für die Produktion hochwertiger Kleinserien bieten.

Hohe Präzisionsanforderungen: Bauteile erfordern oft Toleranzen im Mikrometerbereich.

Produktion kleiner Chargen und hoher Variantenvielfalt: Im Gegensatz zur Massenindustrie produzieren Hersteller medizinischer Geräte kleine Stückzahlen, dafür aber hochkomplexe Teile.

Verschiedene Materialien, darunter Titan, Edelstahl und Speziallegierungen, erfordern eine sorgfältige Bearbeitung, um Verformungen oder Beschädigungen zu vermeiden.

Einhaltung gesetzlicher Vorschriften: Teile müssen den ISO- und FDA-Standards entsprechen, sodass kaum Spielraum für Fehler bleibt.

Mehrachsige Bearbeitung: 4- und 5-achsige HMCs ermöglichen die Bearbeitung komplexer Geometrien in einer einzigen Aufspannung und verbessern so Genauigkeit und Konsistenz.

Hohe Wiederholgenauigkeit: HMCs halten auch bei längeren Läufen enge Toleranzen ein, was für Implantat- und Gerätekomponenten unerlässlich ist.

Effiziente Spanabfuhr: Verhindert Oberflächendefekte bei der Bearbeitung tiefer Hohlräume oder kleiner Details.

Automatisierung und Flexibilität: Palettenwechsler und Roboterintegration ermöglichen die Produktion kleiner Chargen ohne Einbußen bei der Effizienz.

Die Elektronik- und Telekommunikationsindustrie erfordert aufgrund der rasanten Entwicklung von Technologie und Produktdesign hohe Präzision, schnelle Produktionszyklen und Flexibilität. Komponenten wie Gerätegehäuse, Kühlkörper und Rahmen von Kommunikationsgeräten erfordern präzise Bearbeitung und exzellente Oberflächengüte, oft in der Mittelserienfertigung. Horizontale Bearbeitungszentren (HMCs) werden in diesem Sektor aufgrund ihrer Präzision, Geschwindigkeit und Anpassungsfähigkeit zunehmend eingesetzt.

Dünnwandige und empfindliche Komponenten: Viele Teile sind leicht, erfordern jedoch eine stabile Bearbeitung, um Verformungen zu vermeiden.

Schnelle Produktzyklen: Elektronik erfordert eine schnelle Anpassung an neue Modelle, was schnelle Setup-Änderungen erfordert.

Materialien mit hoher Wärmeleitfähigkeit: Häufig werden Aluminium- und Kupferlegierungen verwendet, die eine effektive Spanabfuhr erfordern.

Mittlere Losgröße: Hersteller produzieren oft mehrere Versionen oder Iterationen in kleinen bis mittleren Mengen.

Hohe Spindeldrehzahl und Präzision: Gewährleistet die genaue Bearbeitung empfindlicher und dünnwandiger Teile.

Effiziente Spanabfuhr: Die horizontale Spindelausrichtung hilft, Oberflächenschäden beim Schneiden von Aluminium- oder Kupferkomponenten zu vermeiden.

Schnelle Umrüstungen: Palettenwechsler und automatisierte Systeme reduzieren die Ausfallzeiten bei der Produktion mehrerer Chargen.

Mehrflächenbearbeitung: Komponenten können in einer einzigen Aufspannung auf mehreren Oberflächen bearbeitet werden, was die Konsistenz verbessert.

Horizontale Bearbeitungszentren (HMCs) haben sich in zahlreichen Branchen bewährt – von der Automobil- und Luft- und Raumfahrt über die Medizintechnik bis hin zu Energie und Telekommunikation. Trotz der unterschiedlichen Anwendungsbereiche bieten HMCs mehrere wesentliche Vorteile, die sie zur bevorzugten Wahl für Hersteller weltweit machen.

Kontinuierlicher Betrieb: Palettenwechsler ermöglichen die Bearbeitung eines Teils, während ein anderes geladen oder entladen wird, wodurch Ausfallzeiten minimiert werden.

Mehrflächenbearbeitung: Komplexe Teile können in einer einzigen Aufspannung auf mehreren Oberflächen bearbeitet werden, wodurch die Gesamtzykluszeit verkürzt wird.

Hoher Durchsatz: Ideal für Massenproduktionsumgebungen wie die Automobil- und Schwermaschinenherstellung.

Enge Toleranzen: HMCs behalten auch über lange Produktionszyklen hinweg eine Genauigkeit im Mikrometerbereich bei, was für Anwendungen in der Luft- und Raumfahrt, Medizin und Energie unerlässlich ist.

Konstante Qualität: Die Mehrachsenbearbeitung gewährleistet Einheitlichkeit über alle Chargen hinweg, minimiert Fehler und reduziert Ausschuss.

Stabile Bearbeitung: Die horizontale Spindelausrichtung reduziert Vibrationen und verbessert die Oberflächengüte und Maßgenauigkeit.

Große Materialpalette: HMCs können Aluminium, Stahl, Titan, Kupfer und andere Legierungen effizient bearbeiten.

Branchenübergreifende Anwendungen: Von großen, hochbelastbaren Teilen bis hin zu kleinen Präzisionskomponenten passen sich HMCs an unterschiedliche Fertigungsanforderungen an.

Flexible Produktion: Geeignet für Prototypen in kleinen Stückzahlen, mittlere Serien oder Massenproduktion in großen Stückzahlen.

Integration mit Robotik: Roboterarme können das Be- und Entladen automatisieren und so die Sicherheit und Effizienz verbessern.

Palettenpoolsysteme: Ermöglichen eine unbeaufsichtigte Bearbeitung, was insbesondere im 24/7-Betrieb von Vorteil ist.

Kompatibilität mit Industrie 4.0: IoT-Sensoren und Echtzeitüberwachung ermöglichen eine vorausschauende Wartung, reduzieren Ausfallzeiten und verbessern die Produktivität.

Reduzierte Arbeits- und Einrichtungskosten: Weniger Einrichtungsvorgänge und Mehrseitenbearbeitung sparen Zeit und Arbeitskraft.

Längere Werkzeuglebensdauer: Effiziente Spanabfuhr und stabile Bearbeitung reduzieren den Verschleiß der Schneidwerkzeuge.

Höherer ROI: Schnellere Zykluszeiten, weniger Ausschuss und gleichbleibende Teilequalität steigern die Gesamtrentabilität.

Horizontale Bearbeitungszentren (HMCs) haben sich in zahlreichen Branchen als vielseitige, hochpräzise und effiziente Lösungen bewährt – von der Automobil- und Luft- und Raumfahrt über die Medizintechnik bis hin zu Energie und Elektronik. Indem sie die spezifischen Herausforderungen jedes Sektors berücksichtigen, ermöglichen HMCs Herstellern, engere Toleranzen, schnellere Produktionszyklen und gleichbleibende Qualität zu erreichen, egal ob es um die Bearbeitung großer, schwerer Komponenten oder komplexer, hochpräziser Teile geht.

Die Einführung von HMCs wird durch Automatisierung, Mehrachsenfunktionen und die Integration von Industrie 4.0 weiter beschleunigt und macht sie zu einem wichtigen Treiber für Effizienz und Wettbewerbsfähigkeit in der modernen Fertigung. Mit der Fähigkeit, unterschiedliche Materialien, komplexe Geometrien und sowohl Klein- als auch Großserien zu verarbeiten, bieten HMCs unübertroffene Vielseitigkeit für die sich schnell entwickelnde Industrielandschaft von heute.

Wenn Ihre Branche zuverlässige, leistungsstarke Horizontalbearbeitungslösungen benötigt, sollten Sie jetzt herausfinden, wie HMCs Ihre Produktionskapazitäten transformieren können. CNC Yangsen bietet kostengünstige, hochwertige HMCs, die auf die Anforderungen Ihrer spezifischen Anwendungen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und das ideale Horizontal-Bearbeitungszentrum für Ihr Unternehmen zu finden.