Computergesteuerte numerische Steuerungsmaschinen (CNC-Maschinen) bilden die Grundlage der modernen Fertigung und ermöglichen präzise, automatisierte und effiziente Bearbeitungsprozesse. Sie werden in verschiedenen Branchen eingesetzt, darunter Automobil-, Luft- und Raumfahrt-, Elektronik- und allgemeiner Maschinenbau, um Bauteile mit hoher Genauigkeit und Konsistenz herzustellen.

Das Verständnis der verschiedenen CNC-Maschinentypen ist entscheidend für die Auswahl der passenden Ausrüstung für spezifische Produktionsanforderungen. Jede Kategorie – wie Fräs-, Dreh-, Bohr-, Schleif- und Schneidemaschinen – dient unterschiedlichen Zwecken und bietet einzigartige Vorteile hinsichtlich Präzision, Geschwindigkeit und Materialverträglichkeit.

Eine CNC-Maschine (Computer Numerical Control) ist ein automatisiertes Werkzeug, das Bearbeitungsvorgänge mithilfe von Computerprogrammen hochpräzise steuert. Anstatt manuell von einem Maschinenbediener bedient zu werden, folgt das CNC-System codierten Anweisungen – häufig im G-Code –, um Schneidwerkzeuge oder Werkstücke entlang definierter Bahnen zu bewegen.

CNC-Maschinen werden häufig für komplexe Fertigungsaufgaben wie Fräsen, Drehen, Bohren und Schleifen eingesetzt und ermöglichen es Herstellern, Teile mit außergewöhnlicher Genauigkeit, Wiederholgenauigkeit und Geschwindigkeit zu produzieren. Jede Bewegung, jeder Werkzeugwechsel und jede Vorschubgeschwindigkeit wird automatisch gesteuert, wodurch eine gleichbleibende Qualität auch bei großen Produktionsserien gewährleistet wird.

Das Konzept der CNC-Bearbeitung entwickelte sich Mitte des 20. Jahrhunderts aus traditionellen manuellen Steuerungssystemen, als Lochstreifen und numerische Codes erstmals zur Automatisierung der Metallbearbeitung eingesetzt wurden. Heute integriert die CNC-Technologie fortschrittliche Steuerungssysteme, Sensoren und sogar künstliche Intelligenz, um die Prozessstabilität und -effizienz zu verbessern.

In modernen Fabriken beschränken sich CNC-Maschinen nicht mehr nur auf die Metallbearbeitung. Sie werden auch für Kunststoffe, Verbundwerkstoffe, Keramik und Holz eingesetzt und sind damit in Branchen wie der Automobil-, Luft- und Raumfahrt-, Medizin- und Elektronikfertigung unverzichtbar.

Im Wesentlichen haben CNC-Maschinen die Herangehensweise der Hersteller an die Präzisionstechnik grundlegend verändert – sie schließen die Lücke zwischen menschlicher Handwerkskunst und digitaler Automatisierung.

CNC-Maschinen gibt es in vielen verschiedenen Ausführungen, die jeweils für spezifische Bearbeitungsvorgänge und Materialanforderungen konzipiert sind. Sie unterscheiden sich in ihrer Struktur, Werkzeugkonfiguration und der Art der Bewegung – linear, rotatorisch oder eine Kombination aus beidem. Nachfolgend finden Sie eine umfassende Liste der gängigsten CNC-Maschinentypen mit ihren Hauptfunktionen und typischen Anwendungsbereichen.

CNC-Maschinentyp | Hauptfunktion | Gängige Anwendungen |

CNC-Fräsmaschine | Entfernt Material mittels rotierender Schneidwerkzeuge entlang mehrerer Achsen (X, Y, Z). | Formen, Werkzeuge, Präzisionsteile, Metallgehäuse |

CNC-Drehmaschine (Drehbank) | Das Werkstück wird gedreht, während ein stationäres Schneidwerkzeug es formt. | Wellen, Buchsen, Befestigungselemente, zylindrische Teile |

CNC-Bohrmaschine | Erzeugt Löcher mit präziser Tiefe und präzisem Durchmesser mithilfe von automatisierten Bohrern. | Motorblöcke, Platten und mechanische Komponenten |

CNC-Schleifmaschine | Verwendet Schleifscheiben für die Oberflächenbearbeitung und präzise Toleranzen. | Werkzeugschärfen, Oberflächenbearbeitung, Lagerkomponenten |

CNC-Bohrmaschine | Vergrößert oder fräst vorhandene Löcher mit hoher Genauigkeit. | Motorzylinder, große Gussteile, schwere Maschinenteile |

CNC-Plasmaschneidmaschine | Schneidet elektrisch leitfähige Materialien mittels eines Hochtemperatur-Plasmabogens. | Blechbearbeitung, Automobilrahmen |

CNC-Laserschneidmaschine | Nutzt fokussierte Laserstrahlen für präzises und schnelles Schneiden und Gravieren. | Dünne Metallbleche, Elektronik, Beschilderung, Feinkomponenten |

CNC-EDM (Funkenerosionsmaschine) | Entfernt Material durch elektrische Entladungen zwischen Werkzeug und Werkstück | Harte Werkstoffe, Formen, Werkzeuge, Luft- und Raumfahrtkomponenten |

CNC-Fräse | Schneidet und formt weichere Materialien mit Rotationswerkzeugen | Holz, Kunststoff, Schaumstoff, Verbundteile |

CNC-Graviermaschine | Wird für detaillierte Gravuren, Markierungen und feine Musterschnitte verwendet. | Schmuck, Formmarkierungen, Namensschilder, Logos |

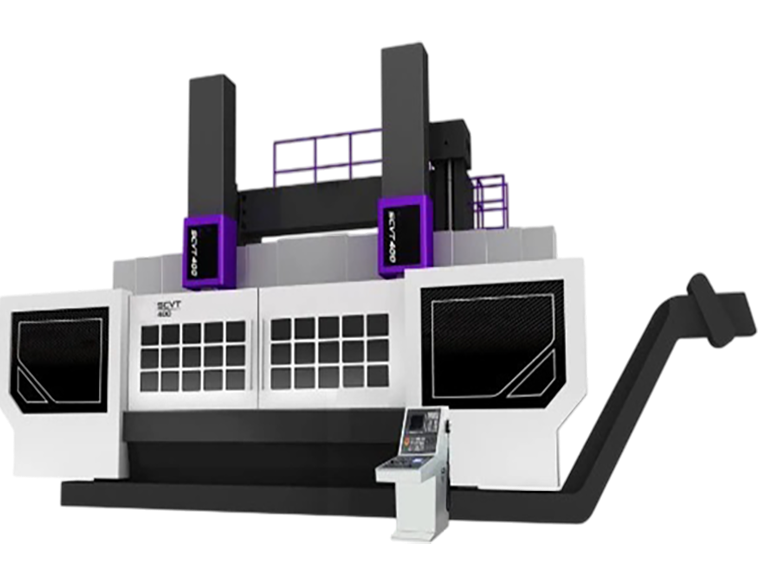

CNC-Bearbeitungszentrum | Ein multifunktionales System, das Fräsen, Bohren, Gewindeschneiden und Werkzeugwechsel kombiniert. | Präzisionsbauteile, Serienfertigung |

5-Achs-CNC-Maschine | Bietet fortschrittliche multidirektionale Bearbeitung für komplexe Geometrien | Luft- und Raumfahrt, medizinische Implantate, Turbinenschaufeln |

CNC-Maschinen reichen von einfachen 2-Achs-Modellen bis hin zu komplexen 5-Achs- oder Multitasking-Bearbeitungszentren, die Drehen und Fräsen in einer Aufspannung integrieren. Der richtige Maschinentyp hängt von der geforderten Präzision, dem Material, dem Produktionsvolumen und der Teilekomplexität ab.

Unter allen CNC-Maschinentypen gelten CNC-Fräsmaschinen als die vielseitigsten und am weitesten verbreiteten in der modernen Fertigung. Sie arbeiten mit rotierenden Schneidwerkzeugen entlang mehrerer Achsen – typischerweise X, Y und Z –, um Material von einem stationären Werkstück abzutragen und es in die gewünschte Geometrie zu formen.

CNC-Fräsmaschinen werden hauptsächlich in vertikale und horizontale Bauformen unterteilt:

Vertikale Bearbeitungszentren (VMCs):

Sie verfügen über eine vertikal ausgerichtete Spindel. Sie eignen sich ideal für Präzisionsteile, Formen und Werkzeugbau und bieten hervorragende Sicht und Zugänglichkeit.

Horizontale Bearbeitungszentren (HMCs):

Mit einer horizontal positionierten Spindel, die eine durch die Schwerkraft unterstützte Spanabfuhr ermöglicht und eine höhere Effizienz bei der Bearbeitung großer oder schwerer Teile gewährleistet.

Moderne Modelle, wie beispielsweise 5-Achs-CNC-Fräsmaschinen, ermöglichen zusätzliche Rotationsbewegungen und damit die Bearbeitung komplexer Oberflächen in einer einzigen Aufspannung. Dies reduziert die Rüstzeiten, erhöht die Genauigkeit und ist besonders wertvoll für Branchen wie die Luft- und Raumfahrt, die Medizintechnik und den hochpräzisen Formenbau.

Zu den wichtigsten Leistungsfaktoren von CNC-Fräsmaschinen zählen Spindeldrehzahl, Vorschubgeschwindigkeit, Verfahrweg und Werkzeugkapazität. Moderne Systeme sind häufig mit automatischen Werkzeugwechslern (ATC) und Hochgeschwindigkeitsspindeln ausgestattet, die den gleichzeitigen Einsatz mehrerer Werkzeuge ermöglichen.

CNC-Drehmaschinen, allgemein bekannt als CNC-DrehmaschinenCNC-Drehmaschinen sind für die Fertigung rotationssymmetrischer Teile mit höchster Präzision ausgelegt. Im Gegensatz zu Fräsmaschinen, bei denen das Schneidwerkzeug um ein stationäres Werkstück bewegt wird, rotiert bei CNC-Drehmaschinen das Werkstück, während ein stationäres Schneidwerkzeug Material abträgt. Dadurch eignen sie sich ideal für die Herstellung von Wellen, Buchsen, Befestigungselementen und zylindrischen Bauteilen, die eine hohe Oberflächengüte und enge Toleranzen erfordern.

Moderne CNC-Drehmaschinen werden typischerweise nach der Anzahl der gesteuerten Achsen und ihren Bearbeitungsfähigkeiten kategorisiert:

2-Achs-CNC-Drehmaschinen:

Dies sind Standardmaschinen mit zwei gesteuerten Achsen – X und Z. Sie führen wichtige Bearbeitungsvorgänge wie Plandrehen, Drehen, Gewindeschneiden und Einstechen mit hoher Effizienz durch.

3-Achs- und C-Achs-Drehmaschinen:

Fügen Sie eine zusätzliche C-Achse hinzu, die es ermöglicht, die Spindel für grundlegende Fräs-, Bohr- und Gewindeschneidvorgänge zu indexieren oder kontinuierlich zu drehen.

Mehrachsige Drehzentren (Y-Achse / Gegenspindel):

Konzipiert für die komplexe, mehrstufige Bearbeitung in einer Aufspannung, wodurch der Bedarf an Teileumpositionierung und manueller Handhabung reduziert wird.

Langdrehmaschinen (CNC):

Verfügt über einen verschiebbaren Spindelstock und ein Führungsbuchsensystem, das die hochpräzise Bearbeitung von Teilen mit kleinem Durchmesser für die Medizin-, Elektronik- und Uhrenindustrie ermöglicht.

Ausgestattet mit hochentwickelten CNC-Steuerungen und automatischen Werkzeugwechslern bieten moderne Drehzentren herausragende Präzision, Geschwindigkeit und Wiederholgenauigkeit. Sie finden breite Anwendung in der Automobil-, Luft- und Raumfahrt- sowie Hydraulikindustrie, wo Leistung und Konsistenz entscheidend sind.

Neben Fräsen und Drehen spielen CNC-Bohr-, Ausdreh- und Schleifmaschinen eine entscheidende Rolle bei der Herstellung präziser Bohrungen, enger Toleranzen und hochwertiger Oberflächen. Jeder Maschinentyp erfüllt einen spezifischen Zweck im Bearbeitungsprozess und ist für umfassende Fertigungslösungen unverzichtbar.

CNC-Bohrmaschinen Diese Maschinen sind für die präzise Herstellung von Bohrungen mit kontrollierter Tiefe und kontrolliertem Durchmesser ausgelegt. Sie können mit mehreren Spindeln oder Revolverköpfen ausgestattet werden, sodass mehrere Bohrungen gleichzeitig durchgeführt werden können. Moderne Modelle unterstützen Gewindeschneiden, Ansenken und Reiben in einem einzigen Arbeitsgang. Diese Maschinen werden häufig in der Automobil-, Luft- und Raumfahrt- sowie Maschinenbaukomponentenfertigung eingesetzt, wo präzise Ausrichtung und Bohrungskonstanz unerlässlich sind.

Bohrmaschinen dienen dazu, vorhandene Bohrungen mit höchster Präzision zu vergrößern und fertigzustellen. CNC-Bohrzentren bearbeiten häufig große Werkstücke wie Motorblöcke, Maschinengestelle und schwere Gussteile. Horizontalbohrmaschinen bieten insbesondere eine hervorragende Stabilität und eignen sich ideal für die Tieflochbearbeitung. Ihre computergesteuerten Vorschübe und Spindelbewegungen gewährleisten exakte Maßtoleranzen, selbst in der Großserienfertigung.

CNC-Schleifmaschinen verwenden Schleifscheiben, um feine Oberflächen und hohe Maßgenauigkeit zu erzielen. Je nach Konfiguration können sie Flächen-, Rund- oder Innenschleifen durchführen. Diese Maschinen sind unverzichtbar für die Herstellung von Werkzeugen, Lagern, Formen und Präzisionsbauteilen, bei denen Genauigkeit im Mikrometerbereich erforderlich ist.

Zusammen bilden CNC-Bohr-, Ausdreh- und Schleifmaschinen einen entscheidenden Bestandteil des Bearbeitungsökosystems – sie liefern Genauigkeit, Konsistenz und eine hohe Oberflächenqualität für die moderne industrielle Fertigung.

A 5-Achs-CNC-Maschine Sie stellt die fortschrittlichste Form der CNC-Bearbeitungstechnologie dar. Sie kann ein Werkzeug oder ein Werkstück gleichzeitig entlang fünf verschiedener Achsen bewegen – den traditionellen linearen Achsen X, Y und Z sowie zwei zusätzlichen Drehachsen (A und B). Diese Konfiguration ermöglicht es dem Werkzeug, sich dem Werkstück aus nahezu jeder Richtung zu nähern.

5-Achs-Maschinen werden für komplexe Geometrien und hochpräzise Bauteile eingesetzt, wie sie beispielsweise in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie vorkommen. Sie eignen sich ideal für Teile, die an mehreren Seiten bearbeitet werden müssen oder komplizierte Kurven aufweisen, für die andernfalls mehrere Aufspannungen erforderlich wären.

Vorteile:

Es ist in der Lage, hochkomplexe und konturierte Oberflächen herzustellen.

Reduziert die Rüstzeiten – mehrere Seiten können in einem Arbeitsgang bearbeitet werden.

Verbessert die Genauigkeit durch Minimierung von Neupositionierungsfehlern

Verbessert die Oberflächengüte durch gleichmäßigere Werkzeugbewegungen

Gängige Anwendungsgebiete:

Turbinenschaufeln und Laufräder

Strukturbauteile für die Luft- und Raumfahrt

Künstliche Gelenke und medizinische Implantate

Hochleistungs-Automobilkomponenten

Eine CNC-Maschine besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um Präzision, Geschwindigkeit und Zuverlässigkeit zu gewährleisten. Das Verständnis dieser Teile hilft Anwendern, ihre Maschinen effektiver zu bedienen, zu warten und Fehler zu beheben.

Die CNC-Steuerung ist das „Gehirn“ der Maschine. Sie interpretiert die G-Code-Anweisungen aus dem Programm und sendet präzise Befehle an die Motoren und Aktoren.

Funktionen: Programmeingabe, Koordinatensteuerung und Fehlererkennung

Beispiel: Fanuc-, Siemens-, Mitsubishi- oder Heidenhain-Steuerungen

Das Maschinenbett dient als Grundlage der CNC-Maschine. Es trägt alle anderen Komponenten und absorbiert Vibrationen während der Bearbeitung, um die Genauigkeit zu gewährleisten.

Üblicherweise werden sie aus Gusseisen oder einem mineralischen Verbundwerkstoff hergestellt, um eine hohe Stabilität und Steifigkeit zu gewährleisten.

Die Spindel ist das rotierende Bauteil, das das Schneidwerkzeug hält und antreibt. Ihre Leistung beeinflusst direkt die Bearbeitungsgeschwindigkeit und die Oberflächengüte.

Kann als Riemenantrieb, Zahnradantrieb oder Direktantrieb (eingebaut) ausgeführt sein.

Hochgeschwindigkeitsspindeln sind für die Präzisionsbearbeitung von Aluminium und Verbundwerkstoffen unerlässlich.

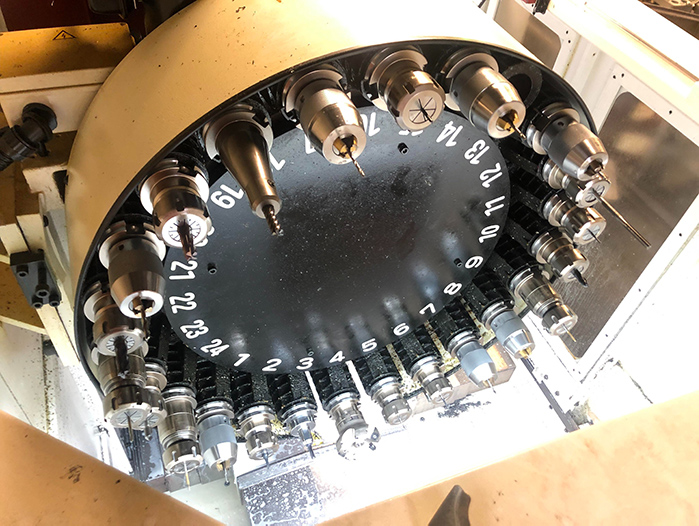

Der automatische Werkzeugwechsler (ATC) ermöglicht es der Maschine, automatisch zwischen verschiedenen Schneidwerkzeugen zu wechseln, wodurch die Effizienz gesteigert und die Ausfallzeiten reduziert werden.

Gängige Typen: Trommel- und Kettenwerkzeugwechsler.

Typische Kapazität: 16 bis 60 Werkzeuge, abhängig von der Maschinengröße.

Das Achsenantriebssystem steuert die Bewegung entlang jeder Achse (X, Y, Z und andere).

Kugelgewindetriebe und Linearführungen gewährleisten eine reibungslose und präzise Positionierung.

Servomotoren oder Schrittmotoren treiben die Achsen mit Rückkopplungsregelung an.

Auf dem Arbeitstisch wird das Werkstück befestigt, oft mithilfe von Vorrichtungen, Schraubstöcken oder Klemmen.

Kann sich je nach Maschinentyp in verschiedene Richtungen bewegen.

Bei 5-Achs-Maschinen kann der Tisch für die Mehrseitenbearbeitung geneigt oder gedreht werden.

Diese Systeme gewährleisten Temperaturstabilität und verhindern Werkzeugverschleiß.

Das Kühlmittel führt Wärme und Späne aus dem Schneidbereich ab.

Die Schmierung gewährleistet die reibungslose Bewegung mechanischer Bauteile.

Eine CNC-Maschine arbeitet nach computergesteuerten Anweisungen und automatisiert so den Bearbeitungsprozess. Dieser beginnt mit einer digitalen Konstruktion, die üblicherweise in einer CAD-Software (Computer-Aided Design) erstellt wird. Diese Konstruktion wird anschließend in G-Code oder M-Code umgewandelt, der als Befehlssatz für die Maschine dient.

Schritt 1: Programmierung und Einrichtung

Der Bediener lädt die Teilekonstruktion in die CNC-Steuerung.

Das Material wird mithilfe von Klemmen, Schraubstöcken oder Vorrichtungen auf dem Arbeitstisch fixiert.

Das passende Schneidwerkzeug wird in die Spindel oder den Werkzeugrevolver eingesetzt.

Schritt 2: Maschinenbewegung

Die CNC-Steuerung interpretiert die G-Code-Befehle, um jede Achse der Maschine zu steuern.

Lineare Achsen (X, Y, Z) bewegen das Werkzeug oder Werkstück präzise, während Drehachsen (A, B, C) eine komplexe Ausrichtung in Mehrachsenmaschinen ermöglichen.

Die Servomotoren und Kugelgewindetriebe gewährleisten gleichmäßige, präzise und wiederholbare Bewegungen.

Schritt 3: Materialentfernung

Das Schneidwerkzeug greift in das Werkstück ein und entfernt Material entsprechend dem programmierten Pfad.

Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe werden automatisch gesteuert, um die Qualität zu gewährleisten und Werkzeugverschleiß vorzubeugen.

Bei Maschinen mit mehreren Arbeitsgängen wechselt der automatische Werkzeugwechsler (ATC) die Werkzeuge je nach Bedarf, ohne das Programm zu unterbrechen.

Schritt 4: Überwachung und Feedback

Moderne CNC-Maschinen verfügen über Sensoren und Rückmeldesysteme zur Überwachung der Spindelbelastung, des Werkzeugverschleißes und der Achsenposition.

Die Steuerung passt die Bewegungen in Echtzeit an, um Präzision und Wiederholbarkeit zu gewährleisten.

Durch die Kombination von digitaler Programmierung, präziser mechanischer Bewegung und automatisierter Werkzeughandhabung können CNC-Maschinen hochpräzise Bauteile effizient, konsistent und mit minimalem menschlichen Eingriff herstellen – was sie in der modernen Fertigung unverzichtbar macht.

CNC-Maschinen sind aufgrund ihrer Präzision, Effizienz und Vielseitigkeit in verschiedenen Branchen weit verbreitet. Das Verständnis ihrer Anwendungsbereiche hilft Herstellern und Ingenieuren, den passenden Maschinentyp für ihre Produktionsanforderungen auszuwählen.

1. Luft- und Raumfahrtindustrie

CNC-Maschinen fertigen Turbinenschaufeln, Triebwerkskomponenten und Strukturbauteile für Flugzeugzellen.

Hochgeschwindigkeits- und mehrachsige CNC-Bearbeitung gewährleistet enge Toleranzen und komplexe Geometrien, die für sicherheitskritische Luft- und Raumfahrtkomponenten erforderlich sind.

2. Automobilindustrie

Wird häufig für Motorblöcke, Kurbelwellen, Zahnräder und kundenspezifische Fahrzeugteile verwendet.

CNC-Fräs- und Drehmaschinen steigern die Produktionsgeschwindigkeit und gewährleisten gleichzeitig eine gleichbleibende Qualität in der Massenproduktion.

3. Elektronik und elektrische Geräte

CNC-Fräsmaschinen und kleine Fräsmaschinen werden für Leiterplatten, Aluminiumgehäuse und Präzisionsgehäuse verwendet.

Die hohe Genauigkeit der CNC-Bearbeitung gewährleistet zuverlässige Passgenauigkeit und glatte Oberflächen, was für die Montage elektronischer Bauteile unerlässlich ist.

4. Medizin und Gesundheitswesen

Die CNC-Bearbeitung ist für Implantate, chirurgische Instrumente und Prothesenkomponenten unerlässlich.

Maschinen mit 5- oder Mehrachsen-Fähigkeiten können komplexe organische Formen mit mikrometergenauer Präzision herstellen.

5. Allgemeine Fertigung und Werkzeugbau

CNC-Maschinen unterstützen den Formenbau, die Werkzeugproduktion und die Fertigung kundenspezifischer mechanischer Teile.

Durch Oberflächenschleifen, Bohren und Fräsen können Hersteller hochpräzise Werkzeuge und Bauteile effizient produzieren.

6. Energie und Schwermaschinen

CNC-Bohr- und Drehmaschinen bearbeiten große Gussteile, Turbinenkomponenten und Hydraulikgeräte.

Hohe Stabilität und automatisierte Steuerung gewährleisten gleichbleibende Genauigkeit bei der Fertigung von hochbelasteten Industrieteilen.

CNC-Maschinen haben die moderne Fertigung revolutioniert und bieten Präzision, Automatisierung und Vielseitigkeit. Vom Fräsen und Drehen über Bohren und Schleifen bis hin zur Mehrachsenbearbeitung – jede Maschinenart erfüllt spezifische Anforderungen in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Elektronik und Medizintechnik.

Die Kenntnis der CNC-Maschinen und ihrer Anwendungsbereiche hilft Herstellern bei der Auswahl der passenden Ausrüstung für ihre Produktionsanforderungen. Dank Fortschritten in den Bereichen KI, IoT und Automatisierung bieten CNC-Maschinen heute höhere Effizienz, Genauigkeit und die Fähigkeit, komplexe Bauteilgeometrien zu bearbeiten.

Durch die Wahl der richtigen CNC-Maschine können Hersteller ihre Produktivität steigern, die Qualität sichern und auch im Jahr 2025 wettbewerbsfähig bleiben.