Hochpräzisionsfräsen spielt eine wichtige Rolle in der modernen Fertigung, wo enge Toleranzen und gleichbleibende Qualität unerlässlich sind. Branchen wie die Luft- und Raumfahrt, die Medizintechnik, die Automobilzulieferindustrie und der Formenbau sind auf Präzisionsbearbeitung angewiesen, um strenge Leistungsstandards zu erfüllen. Im Vergleich zum Standard-CNC-Fräsen konzentriert sich das Hochpräzisionsfräsen auf Genauigkeit im Mikrometerbereich, stabile Wiederholgenauigkeit und eine hervorragende Oberflächengüte. Dies erfordert eine robuste CNC-Maschinenkonstruktion, eine zuverlässige Bewegungssteuerung, hochwertige Werkzeuge und optimierte Bearbeitungsstrategien.

Da Produkte immer komplexer und leistungsorientierter werden, hilft das Präzisionsfräsen den Herstellern, die Effizienz zu steigern, Fehler zu reduzieren und die Wettbewerbsfähigkeit der Qualität in der globalen Produktion aufrechtzuerhalten.

Hochpräzisionsfräsen ist ein Bearbeitungsverfahren zur Herstellung von Teilen mit extrem enger Maßgenauigkeit, typischerweise innerhalb von ±3–6 μm (±0,003–0,006 mm), abhängig von Material, Werkzeugen und Anwendungsanforderungen. Diese hohe Präzision gewährleistet stabile Toleranzen, hervorragende Wiederholgenauigkeit und hochwertige Oberflächen, insbesondere bei der Bearbeitung komplexer Formen oder kritischer Funktionsflächen.

Im Vergleich zum konventionellen CNC-Fräsen erfordert das Hochpräzisionsfräsen eine höhere Maschinensteifigkeit, thermische Stabilität, präzise Bewegungssteuerung und optimierte Schnittparameter. Es findet breite Anwendung in Branchen wie dem Formenbau, der Luft- und Raumfahrt, der Medizintechnik, der Automobilzulieferindustrie und dem Feinmechanikbereich, wo selbst geringfügige Abweichungen Leistung, Passgenauigkeit oder Produktlebenszyklus beeinträchtigen können.

Für hochpräzises Fräsen ist ein CNC-System erforderlich, das Genauigkeit, Stabilität und Wiederholgenauigkeit während des gesamten Bearbeitungsprozesses gewährleistet. Die folgenden Kernelemente sind unerlässlich, um Toleranzen im Mikrometerbereich zu erreichen.

Ein robuster Maschinenrahmen aus Gusseisen bildet die Grundlage für die Präzisionsbearbeitung. Die rippenverstärkte Innenkonstruktion erhöht die Steifigkeit und minimiert Verformungen bei starker Zerspanung. Dank der hohen Schwingungsdämpfung gewährleistet die Maschine auch bei langen Bearbeitungszyklen Stabilität und gleichbleibende Genauigkeit.

Präzisions-Linearführungen gewährleisten eine gleichmäßige und wiederholgenaue Achsenbewegung, während hochpräzise Kugelgewindetriebe die Positioniergenauigkeit erhalten und das Spiel minimieren. Die direkte Servomotorkopplung verbessert das Ansprechverhalten und verhindert die Akkumulation von Fehlern. Dies ermöglicht stabile und präzise Werkzeugwege, die für hochpräzise Fräsbearbeitungen erforderlich sind.

Eine hochtourige, thermisch stabile Spindel gewährleistet einen ruhigen Werkzeuglauf und gleichbleibende Schnittbedingungen. Werkzeugschnittstellensysteme wie BT, BBT oder HSK sorgen für verbesserte Steifigkeit und Rundlaufgenauigkeit. Dank geschlossener Regelung und Temperaturkompensation hält die CNC-Steuerung die Präzision auch bei kontinuierlicher oder Hochgeschwindigkeitsbearbeitung aufrecht.

Werkzeuge und Spannsysteme sind entscheidend für hochpräzises Fräsen. Selbst mit einer modernen CNC-Maschine können eine ungeeignete Werkzeugwahl oder eine instabile Spannvorrichtung zu Vibrationen, Maßabweichungen, Rattermarken und ungleichmäßiger Oberflächengüte führen. Präzisionsbearbeitung erfordert die Kombination der richtigen Schneidwerkzeuge, optimaler Spannsysteme und einer stabilen, wiederholgenauen Spannstrategie.

Vollhartmetall-Schaftfräser werden aufgrund ihrer Steifigkeit und Verschleißfestigkeit häufig in der Präzisionsbearbeitung eingesetzt. Je nach Material und Oberflächengüteanforderungen können PKD-, CBN-, beschichtete Hartmetall- oder diamantbeschichtete Werkzeuge gewählt werden, um die Schnittstabilität zu verbessern, die Wärmeentwicklung zu reduzieren und die Standzeit zu verlängern. Die Werkzeuggeometrie – wie Schneidenform, Spiralwinkel und Eckenradius – beeinflusst ebenfalls den Spanabtransport und die Bearbeitungsqualität. Die Wahl des richtigen Werkzeugtyps gewährleistet einen stabilen Eingriff und eine vorhersehbare Leistung bei der hochpräzisen Bearbeitung.

Die Genauigkeit des Werkzeughalters beeinflusst direkt Rundlauf, Vibrationen und Werkzeugverschleiß. Schrumpf- und Hydraulikhalter werden für Präzisionsanwendungen bevorzugt, da sie typischerweise einen Rundlauf von ≤ 2–3 μm erreichen und so für einen ruhigeren Schnitt und eine feinere Oberflächengüte sorgen. Die Werkzeugwuchtung ist bei hohen Spindeldrehzahlen ebenso wichtig, um Rattern zu vermeiden und die Maßgenauigkeit zu verbessern.

Ein starres, wiederholgenaues Spannsystem gewährleistet die Stabilität des Werkstücks während des gesamten Bearbeitungsprozesses. Präzisionsschraubstöcke, Nullpunktspannsysteme und modulare Vorrichtungen ermöglichen eine schnelle Positionierung bei gleichbleibender Genauigkeit. Bei dünnwandigen oder empfindlichen Bauteilen helfen Vakuumspannvorrichtungen oder weiche Spannbacken, Verformungen zu vermeiden. Ziel ist es, das Werkstück sicher zu fixieren, Spannungen zu minimieren und eine gleichbleibende geometrische Ausrichtung zu gewährleisten.

Durch die Verwendung einer geringen Zustellung und die Kontrolle der Spanbelastung lassen sich Schnittkräfte und Werkzeugdurchbiegung reduzieren. Diese Strategie verbessert die Stabilität beim Schlichten und gewährleistet eine gleichbleibende Maßgenauigkeit, insbesondere bei detaillierten Oberflächen.

Die Hochgeschwindigkeitsbearbeitung ermöglicht eine gleichmäßigere Bewegung bei geringerem Schnittdruck. Höhere Spindeldrehzahlen in Kombination mit leichteren Schnitten tragen zu besseren Oberflächengüten und reduzierter Wärmeentwicklung bei, was sowohl die Genauigkeit als auch die Werkzeugstandzeit verbessert.

Adaptive Werkzeugwege gewährleisten einen konstanten Werkzeugeingriff und minimieren abrupte Richtungsänderungen. Dieser Ansatz reduziert Vibrationen, verbessert die Vorhersagbarkeit beim Bearbeiten und trägt zur Einhaltung der Toleranzen bei komplexen Formen oder mehrflächigen Merkmalen bei.

Beim Schruppen steht der effiziente Materialabtrag im Vordergrund, während beim Schlichten optimierte Parameter zur Erreichung der Endmaße eingesetzt werden. Die Trennung der beiden Bearbeitungsschritte trägt zur Stabilisierung des Werkstücks bei, reduziert Spannungen und gewährleistet eine hohe Wiederholgenauigkeit sowie eine feine Oberflächenqualität.

| Material | Eigenschaften | Überlegungen zum Präzisionsfräsen |

| Aluminium | Geringes Gewicht, gute Bearbeitbarkeit, schnelle Schnittreaktion | Um Aufbauschneiden zu vermeiden und die Oberflächengüte zu erhalten, sollten hohe Spindeldrehzahlen, scharfe Hartmetall- oder PKD-Werkzeuge verwendet und eine reibungslose Spanabfuhr sichergestellt werden. |

| Edelstahl | Höhere Härte und stärkere Wärmeentwicklung beim Schneiden | Beschichtete Hartmetallwerkzeuge, kontrollierte Vorschubgeschwindigkeiten und ein stabiler Kühlmittelstrom tragen dazu bei, thermische Verformungen zu reduzieren und die Toleranzstabilität zu gewährleisten. |

| Titan | Starke Eigenschaften, geringe Wärmeleitfähigkeit, erzeugt leicht Vibrationen | Erfordert eine starre Werkzeugaufnahme, niedrigere Schnittgeschwindigkeiten, eine gleichmäßige Spanbelastung und wärmekontrollierte Schnittstrategien, um Werkzeugverschleiß und -verformung zu vermeiden. |

| Gehärteter Stahl | Wird für Formen und Präzisionswerkzeuge verwendet, hohe Festigkeit | Für die Endbearbeitung sind oft CBN- oder Keramikwerkzeuge, leichte Bearbeitungsgänge und eine präzise Spindelsteuerung erforderlich, um eine feine Oberflächengüte und gleichbleibende Toleranzen zu erzielen. |

Präzisionsfräsen findet breite Anwendung im Formen- und Werkzeugbau, wo feine Details, glatte Oberflächen und enge Toleranzen gefordert sind. Stabile Bearbeitungsstrategien und präzise Endbearbeitung ermöglichen es, dass Formen die Maßvorgaben erfüllen und Nachbearbeitungen wie Polieren oder manuelle Justierung reduziert werden.

Bauteile für die Luft- und Raumfahrt erfordern häufig komplexe Geometrien und hohe Genauigkeit, um Sicherheit und Leistung zu gewährleisten. Hochpräzisionsfräsen ermöglicht gleichbleibende Toleranzen, Leichtbauweise und zuverlässige Passgenauigkeit für Turbinenkomponenten, Halterungen, Gehäuse und Strukturbauteile.

Medizinische Komponenten wie Implantate, chirurgische Instrumente und Zahnersatz erfordern gleichbleibende Wiederholgenauigkeit und strenge Maßgenauigkeit. Hochpräzisionsfräsen ermöglicht die zuverlässige Herstellung komplexer Formen bei gleichzeitiger Aufrechterhaltung einer für medizinische Anwendungen geeigneten Oberflächenqualität.

In der Automobilindustrie und im Feinmechanikbereich gewährleistet das Hochpräzisionsfräsen die genaue Fertigung von Motorteilen, Getriebekomponenten und Hochleistungsbaugruppen. Zuverlässige Genauigkeit unterstützt Funktionalität, Austauschbarkeit und gleichbleibende Qualität in der Serienproduktion.

Vibrationen und Rattern sind häufige Probleme beim Präzisionsfräsen und können zu Maßungenauigkeiten, schlechter Oberflächengüte und verkürzter Werkzeugstandzeit führen. Ursachen können schwache Spannvorrichtungen, ein zu großer Werkzeugüberhang, Werkzeugunwucht oder ungeeignete Schnittparameter sein. Lösungen sind der Einsatz steifer Werkzeugaufnahmen, kürzerer Werkzeuglängen, ausgewuchteter Werkzeuge für hohe Drehzahlen sowie die Optimierung von Vorschub und Spindeldrehzahl. Die Anpassung der Zustellungswerte und die Verwendung glatterer Werkzeugwege tragen ebenfalls zur Aufrechterhaltung der Schnittstabilität bei Schlichtbearbeitungen bei.

Werkzeugverschleiß oder übermäßiger Rundlauf können die Bauteiltoleranzen, die Geometriegenauigkeit und die Oberflächengüte negativ beeinflussen. Faktoren wie Materialhärte, ungeeignete Schnittgeschwindigkeit, unzureichende Schmierung oder minderwertige Werkzeughalter beschleunigen den Verschleiß. Um diese Probleme zu minimieren, sollten Hochleistungswerkzeuge aus Hartmetall oder beschichteten Werkzeugen sowie Schrumpf- oder Hydraulikhalter verwendet werden, um den Rundlauf innerhalb der Spezifikationen zu halten. Regelmäßige Werkzeugüberwachung, Voreinstellung und planmäßiger Werkzeugwechsel tragen zu einer stabilen und reproduzierbaren Schnittqualität bei.

Temperaturschwankungen während langer Bearbeitungszyklen können zu thermischen Verformungen sowohl des Werkstücks als auch der Maschinenkomponenten führen. Dies kann Toleranzabweichungen oder Maßabweichungen innerhalb einer Charge zur Folge haben. Abhilfe schaffen Maschinen mit Temperaturkompensationssystemen, die Anwendung eines optimalen Kühlmittelstroms und die Sicherstellung einer stabilen Werkstatttemperatur. Aufwärmzyklen vor der Bearbeitung und inkrementelle Schlichtbearbeitung tragen ebenfalls zur Maßhaltigkeit bei der Bearbeitung von Präzisionsteilen bei.

Dünnwandige Bauteile oder Werkstoffe mit geringer Steifigkeit können sich unter Schnittdruck verformen. Dies kann zu ungenauen Schnitten, Welligkeit oder ungleichmäßiger Oberflächengüte führen. Optimierte Bearbeitungskräfte, geringere Schnitttiefen und eine gleichmäßige Spanbelastung tragen dazu bei, Verformungen zu minimieren. Auch die Werkstückspannung spielt eine wichtige Rolle: Weiche Spannbacken, zusätzliche Auflagepunkte, Vakuumvorrichtungen oder kundenspezifische Spannlösungen verhindern Mikrobewegungen und gewährleisten die Geometriegenauigkeit während der letzten Bearbeitungsgänge.

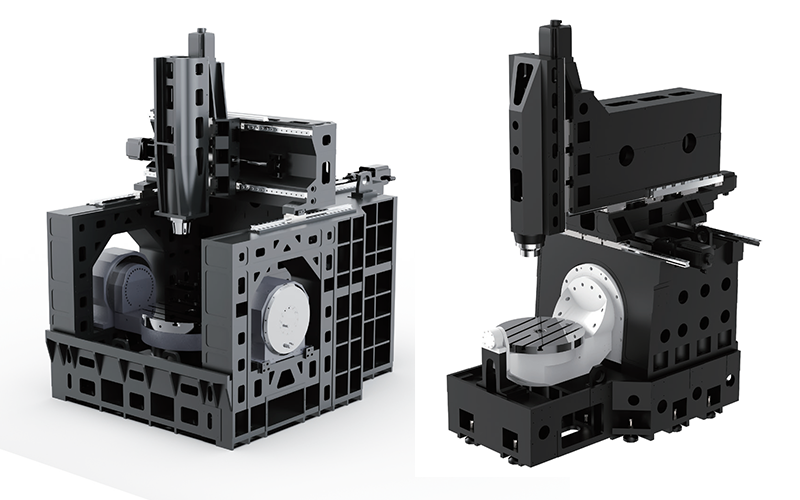

5-Achs-Drehzapfen-Bearbeitungszentren Sie eignen sich ideal für Präzisionsteile mit mehreren Oberflächen, Winkeln oder komplexen Konturen. Die Zapfenkonstruktion ermöglicht die simultane Mehrachsenbewegung, wodurch Rüstzeiten reduziert und die geometrische Genauigkeit verbessert werden. Dank ihrer stabilen Steifigkeit, kurzen Werkzeuglängen und der präzisen Bewegungssteuerung tragen diese Maschinen zu engeren Toleranzen und einer besseren Oberflächengüte bei hochwertigen Bauteilen bei.

Hohe Geschwindigkeit Vertikale Bearbeitungszentren Sie eignen sich hervorragend für die Präzisionsbearbeitung, Formteile und kleine bis mittelgroße Werkstücke. Ihre kompakte Bauweise und die hohen Spindeldrehzahlen ermöglichen einen gleichmäßigen Schnitt und reduzierten Schnittdruck. Dank präziser Bewegungssteuerung und thermischer Stabilität gewährleisten diese Maschinen Wiederholgenauigkeit und erzielen eine hohe Oberflächenqualität bei Präzisionsanwendungen.

Brückentyp oder Portal-CNC-Maschinen Sie bieten hohe strukturelle Steifigkeit und große Arbeitsbereiche und eignen sich daher ideal für Formen, Werkzeuge und große Präzisionsteile. Ihre stabile Rahmenkonstruktion minimiert Verformungen während der Bearbeitung, insbesondere bei hohem Schnittdruck oder langen Zykluszeiten. Dank fortschrittlicher Antriebssysteme und hoher Positioniergenauigkeit gewährleisten diese Maschinen zuverlässige Leistung bei Anwendungen, die höchste Genauigkeit auf großen Flächen erfordern.

Wie genau kann hochpräzises Fräsen sein?

Hochpräzisionsfräsen ermöglicht typischerweise Toleranzen im Bereich von ±0,003–0,01 mm, abhängig von Material, Werkzeugen und Maschinenkonfiguration. Faktoren wie thermische Stabilität, Spindelzustand und Werkzeugrundlauf beeinflussen die Endgenauigkeit ebenfalls.

Beeinflusst der Werkzeugrundlauf tatsächlich die Präzisionsbearbeitung?

Ja. Bereits ein Rundlauffehler von 3–5 μm kann die Oberflächenqualität, die Toleranzgenauigkeit und die Werkzeugstandzeit beeinträchtigen. Der Einsatz von Schrumpf- oder Hydraulik-Werkzeughaltern trägt dazu bei, einen geringen Rundlauffehler zu gewährleisten und die Stabilität bei der Hochpräzisionsbearbeitung zu verbessern.

Warum ist die Temperaturregelung bei der Präzisionsbearbeitung wichtig?

Die beim Zerspanen entstehende Wärme kann zu einer thermischen Ausdehnung der Maschine und des Werkstücks führen und somit Maßabweichungen verursachen. Kühlmittelstabilität, Aufwärmprogramme und Temperaturkompensation tragen dazu bei, die Genauigkeit auch bei langen Bearbeitungszyklen zu gewährleisten.

Benötige ich für Präzisionsarbeiten immer eine 5-Achs-Maschine?

Nicht unbedingt. Eine 3- oder 4-Achs-Maschine kann bei einfachen Geometrien präzise Ergebnisse liefern. Die 5-Achs-Bearbeitung verbessert jedoch die Genauigkeit, wenn mehrere Aufspannungen vermieden oder komplexe Oberflächenübergänge bearbeitet werden.

Warum werden Schrupp- und Schlichtbearbeitungen beim Präzisionsfräsen getrennt?

Das Schruppen kann zu inneren Spannungen, Wärmeentwicklung oder geringfügigen Verformungen führen. Ein separater Schlichtgang mit optimierten Parametern gewährleistet die endgültige Genauigkeit, gleichbleibende Toleranzen und eine bessere Oberflächengüte.

Hochpräzisionsfräsen spielt eine wichtige Rolle in der modernen Fertigung, wo Genauigkeit, Wiederholgenauigkeit und eine gleichbleibende Oberflächenqualität gefordert sind. Mit der richtigen Maschinenkonfiguration, Werkzeugsystemen, Bearbeitungsstrategien und Prozesssteuerung können Hersteller branchenübergreifend und bei unterschiedlichen Materialien gleichbleibende Toleranzen und eine hohe Produktionssicherheit erzielen.

Da die Nachfrage nach komplexen, hochwertigen Bauteilen stetig wächst, ist die Investition in Präzisionsbearbeitungskapazitäten unerlässlich geworden, um die Effizienz zu steigern und strenge Qualitätsanforderungen zu erfüllen.

Wenn Sie die Bearbeitungsleistung verbessern oder die richtige CNC-Lösung für Präzisionsanwendungen auswählen möchten, kann Ihnen unser Team Unterstützung und maßgeschneiderte Empfehlungen bieten.