Eine CNC-Fräse (Computerized Numerical Control Milling Machine) ist ein modernes Bearbeitungswerkzeug, das computergesteuerte Steuerungen zum präzisen Schneiden und Formen von Materialien nutzt. Im Gegensatz zu herkömmlichen Fräsen folgen CNC-Fräsen programmierten Anweisungen und produzieren so komplexe Teile mit außergewöhnlicher Genauigkeit und Konsistenz.

Dieser Artikel erklärt die Definition und Funktionsweise einer CNC-Fräse. Er beschreibt die Funktionsweise der Maschine, ihre Hauptkomponenten und gängige Anwendungen in der modernen Fertigung. Egal, ob Sie Anfänger oder Branchenprofi sind, dieser Leitfaden hilft Ihnen, die Grundlagen des CNC-Fräsens und seine Rolle in der Präzisionsproduktion zu verstehen.

Eine CNC-Fräse (kurz für Computer Numerical Control Milling Machine) ist eine Bearbeitungsmaschine, die mithilfe rotierender Schneidwerkzeuge hochpräzise Material von einem Werkstück abträgt. Der Begriff „CNC“ bedeutet, dass jede Bewegung der Maschine – wie Spindeldrehung, Werkzeugwechsel und Tischpositionierung – nicht manuell, sondern durch ein Computerprogramm gesteuert wird.

Im Gegensatz zu herkömmlichen Fräsmaschinen, die stark vom Geschick des Bedieners abhängen, folgen CNC-Fräsen voreingestellten digitalen Anweisungen, die von CAD- (Computer-Aided Design) und CAM- (Computer-Aided Manufacturing) Software generiert werden. Dadurch können sie komplexe Formen, enge Toleranzen und gleichbleibend wiederholbare Ergebnisse erzeugen.

In der modernen Fertigung CNC-Fräsmaschinen werden häufig zur Herstellung von Teilen aus Metall, Kunststoff oder Verbundwerkstoffen eingesetzt. Ihre Fähigkeit, Genauigkeit, Geschwindigkeit und Automatisierung zu vereinen, macht sie in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Feinmechanik unverzichtbar.

Das Funktionsprinzip einer CNC-Fräse basiert auf computergesteuerter Präzision. Jeder Bearbeitungsprozess beginnt mit einem digitalen Entwurf, der in einer CAD-Software erstellt wird. Dieser Entwurf wird dann in ein CAM-Programm umgewandelt, das einen Satz von G-Code-Anweisungen generiert – die Sprache, die der CNC-Maschine genau sagt, wie sie das Material bewegen, schneiden und formen soll.

Während des Betriebs liest die CNC-Steuerung diese Codes und steuert die Spindel und die Schneidwerkzeuge der Maschine entlang mehrerer Achsen (normalerweise X, Y und Z). Die Spindel dreht das Schneidwerkzeug mit hoher Geschwindigkeit, während sich der Tisch oder das Werkstück entsprechend bewegt, um das Material Schicht für Schicht abzutragen. Diese automatisierte Koordination ermöglicht der Fräse äußerst präzise Schnitte und komplexe Geometrien, die manuell nur schwer oder gar nicht möglich wären.

Ein typischer CNC-Fräszyklus umfasst mehrere Phasen:

Design und Programmierung – Erstellen Sie das Teilemodell und generieren Sie G-Code.

Einrichten – Montieren Sie das Werkstück und wählen Sie die richtigen Schneidwerkzeuge aus.

Bearbeitung – Das CNC-System führt programmierte Bewegungen zum Materialabtrag aus.

Inspektion – Messen und überprüfen Sie die Abmessungen und Oberflächenqualität des fertigen Teils.

Dieser kontrollierte, schrittweise Prozess gewährleistet hohe Präzision, Wiederholbarkeit und Effizienz und macht das CNC-Fräsen zu einer Kerntechnologie in der fortschrittlichen Fertigung und im Prototyping.

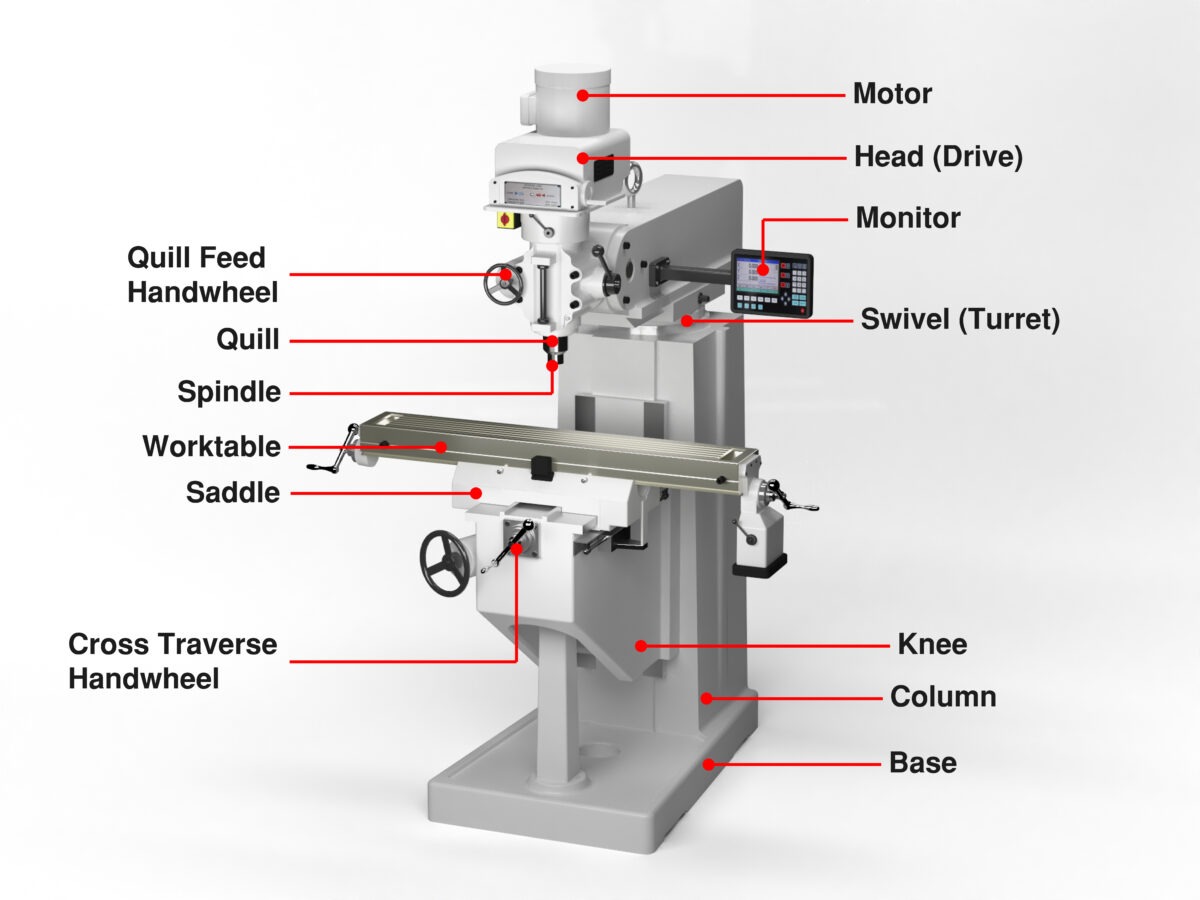

Eine CNC-Fräsmaschine besteht aus mehreren Schlüsselkomponenten, die zusammen eine präzise und stabile Bearbeitungsleistung gewährleisten. Das Verständnis dieser Teile hilft Bedienern und Ingenieuren, die Effizienz und Genauigkeit der Maschine zu maximieren.

Spindel – Die Spindel ist das Herzstück der CNC-Fräse. Sie hält und dreht das Schneidwerkzeug mit hoher Geschwindigkeit und liefert so die für den Materialabtrag erforderliche Leistung. Geschwindigkeit, Stabilität und Präzision der Spindel wirken sich direkt auf die Bearbeitungsqualität aus.

Werkzeughalter und Werkzeugwechsler – Der Werkzeughalter verbindet das Schneidwerkzeug mit der Spindel, während der automatische Werkzeugwechsler es der Maschine ermöglicht, während des Betriebs ohne manuelles Eingreifen zwischen Werkzeugen zu wechseln. Dies verbessert die Produktionseffizienz und Flexibilität.

Arbeitstisch – Der Tisch stützt und positioniert das Werkstück. Er bewegt sich entlang der X- und Y-Achse und ermöglicht so eine präzise Platzierung während des Schneidvorgangs.

Servomotoren und Antriebssystem – Diese Komponenten steuern die Bewegung von Spindel und Tisch. Sie gewährleisten eine gleichmäßige und präzise Bewegung entlang jeder Achse gemäß den programmierten Befehlen.

CNC-Steuerung – Die Steuerung wird oft als „Gehirn“ der Maschine bezeichnet. Sie interpretiert G-Code-Anweisungen und koordiniert alle Bewegungen der Spindel, der Achsen und des Werkzeugwechslers.

Kühlmittel- und Spanabfuhrsystem – Das Kühlmittel hält die Temperatur im Schneidbereich stabil und verhindert so Werkzeugverschleiß. Gleichzeitig entfernt das Spanabfuhrsystem Späne und sorgt so für eine saubere und effiziente Arbeitsumgebung.

Zusammen ermöglichen diese Komponenten CNC-Fräsen eine Hochgeschwindigkeits- und Präzisionsbearbeitung für eine breite Palette industrieller Anwendungen.

CNC-Fräsmaschinen gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Anwendungen und Präzisionsstufen konzipiert sind. Das Verständnis dieser Typen hilft Herstellern, die richtige Maschine für ihre Produktionsanforderungen auszuwählen.

Die Spindel ist vertikal ausgerichtet und schneidet nach unten auf das Werkstück.

Ideal für die allgemeine Bearbeitung und kleine bis mittelgroße Teile.

Wird häufig in Branchen wie der Automobil-, Elektronik- und Prototypenindustrie verwendet.

Die Spindel ist horizontal, sodass das Schneiden auf mehreren Seiten eines Werkstücks möglich ist.

Geeignet für die Schwerzerspanung und Großserienproduktion.

Sorgt für eine bessere Spanabfuhr und Stabilität bei größeren Werkstücken.

Kann Spindel und Tisch gleichzeitig entlang fünf verschiedener Achsen bewegen.

Perfekt für komplexe Geometrien, Luft- und Raumfahrtkomponenten und Formenbau.

Reduziert die Einrichtungszeit und verbessert die Bearbeitungsgenauigkeit für komplizierte Teile.

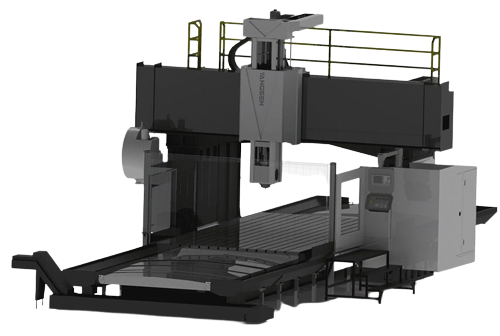

Große Maschinen mit brückenartigem Aufbau, geeignet für sehr große Werkstücke.

Wird in Branchen wie Schiffbau, Luft- und Raumfahrt und Schwermaschinenbau verwendet.

Maschinen mit kleinerem Platzbedarf für leichte und präzise Arbeiten.

Häufig in Bildungseinrichtungen, kleinen Werkstätten und Prototyping-Laboren.

CNC-Fräsmaschinen werden aufgrund ihrer Präzision, Effizienz und Flexibilität in zahlreichen Branchen eingesetzt. Zu den wichtigsten Anwendungen zählen:

Herstellung von Turbinenschaufeln, Motorgehäusen und Strukturkomponenten.

Hohe Präzision und enge Toleranzen sind für Sicherheit und Leistung entscheidend.

Herstellung von Formen, Getrieben, Motorteilen und kundenspezifischen Komponenten.

CNC-Fräsen verbessern die Effizienz und gewährleisten eine gleichbleibende Qualität bei der Massenproduktion.

Herstellung von Implantaten, chirurgischen Instrumenten und Prothesen.

Ermöglicht komplexe Geometrien und präzise Abmessungen, die für die Patientensicherheit unerlässlich sind.

Herstellung von Gehäusen, Kühlkörpern, Steckverbindern und Leiterplatten.

Kleine, detaillierte Teile erfordern die Genauigkeit, die CNC-Fräsen bietet.

Erstellen von Präzisionsformen, Matrizen und Vorrichtungen für die Fertigung.

CNC-Fräsen ermöglicht schnellere Produktionszyklen mit minimaler manueller Anpassung.

Schnelle Herstellung von Prototypen zum Testen und zur Designvalidierung.

Ermöglicht schnelle Iteration und Modifikation vor der Massenproduktion.

Durch den Einsatz von CNC-Fräsen erreichen Unternehmen in diesen Branchen eine höhere Genauigkeit, weniger Fehler und eine höhere Produktivität, was es zu einer unverzichtbaren Technologie in der modernen Fertigung macht.

CNC-Fräsmaschinen bieten hohe Präzision und Wiederholgenauigkeit und ermöglichen Herstellern die Herstellung von Teilen in gleichbleibender Qualität. Dieses Maß an Genauigkeit ist für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Medizintechnik unerlässlich, da selbst kleinste Abweichungen zu erheblichen Problemen führen können.

Die Automatisierung beim CNC-Fräsen verbessert die Effizienz erheblich und reduziert menschliche Fehler. Mehrachsiges Fräsen ermöglicht die Erstellung komplexer Geometrien in weniger Aufspannungen, spart Zeit und Arbeitskosten und sorgt gleichzeitig für konsistente Ergebnisse über alle Produktionsläufe hinweg.

Darüber hinaus sind CNC-Fräsen äußerst vielseitig und können mit einer Vielzahl von Materialien wie Metallen, Kunststoffen und Verbundwerkstoffen arbeiten. Sie eignen sich sowohl für die Prototypenfertigung als auch für die Großserienfertigung und vereinen Geschwindigkeit, Flexibilität und Zuverlässigkeit zur Steigerung der Gesamtproduktivität.

Besonderheit | CNC-Fräsen | CNC-Drehen |

Bewegung | Das Werkzeug rotiert, das Werkstück bewegt sich | Werkstück rotiert; Werkzeug steht still |

Typische Teile | Komplexe Formen, flache Oberflächen | Zylindrische oder symmetrische Teile |

Achsen | Normalerweise 3–5 Achsen | Typischerweise 2–3 Achsen |

Komplexität der Einrichtung | Mittel bis hoch | Medium |

Bester Anwendungsfall | Mehrseitige und detaillierte Teile | Runde Bauteile, Großserienfertigung |

Die Wahl der richtigen CNC-Fräsmaschine hängt von mehreren Schlüsselfaktoren ab, darunter Ihren Produktionsanforderungen, Ihrem Budget und den zu bearbeitenden Materialien. Berücksichtigen Sie zunächst den Typ der Fräsmaschine – vertikal, horizontal oder 5-achsig – basierend auf der Komplexität der Teile und der erforderlichen Präzision. Vertikale Fräsen sind vielseitig und eignen sich für die allgemeine Bearbeitung, während horizontale und 5-achsige Maschinen besser für die Bearbeitung größerer oder komplexerer Bauteile geeignet sind.

Bewerten Sie anschließend die Spezifikationen der Maschine, wie Spindeldrehzahl, Achsverfahrweg, Tischgröße und Tragkraft. Diese Faktoren bestimmen die Größe der zu bearbeitenden Werkstücke, die zu fräsenden Materialien und die Gesamtproduktionseffizienz. Bei großen Stückzahlen oder präzisionskritischen Teilen sorgt die Investition in eine Maschine mit mehreren Achsen und höherer Steifigkeit für bessere Leistung und Wiederholgenauigkeit.

Berücksichtigen Sie abschließend Softwarekompatibilität, Support und Wartung. Stellen Sie sicher, dass die CNC-Steuerung mit Ihrer CAD/CAM-Software kompatibel ist und der Hersteller zuverlässigen technischen Support und Ersatzteile bietet. Eine gut gewartete Maschine reduziert Ausfallzeiten und langfristige Kosten. Durch sorgfältige Prüfung dieser Faktoren können Sie eine CNC-Fräsmaschine auswählen, die Produktivität, Qualität und Rentabilität maximiert.

Die richtige Wartung und der sichere Betrieb sind für die Langlebigkeit und Leistung von CNC-Fräsmaschinen unerlässlich. Regelmäßige Reinigung und Schmierung beweglicher Teile beugt Verschleiß vor und erhält die Genauigkeit. Die Überprüfung von Werkzeughaltern, Spindeln und Arbeitstischen sorgt für eine stabile und präzise Bearbeitung.

Bediener sollten den Werkzeugverschleiß und die Maschinenkalibrierung überwachen, um Defekte zu vermeiden und eine gleichbleibende Qualität zu gewährleisten. Die Verwendung der richtigen Schneidwerkzeuge und der rechtzeitige Austausch verschlissener Komponenten tragen dazu bei, Schäden an Maschine und Werkstück zu vermeiden.

Sicherheit ist ebenso wichtig. Befolgen Sie stets die Standardbetriebsanweisungen, tragen Sie geeignete persönliche Schutzausrüstung und stellen Sie sicher, dass die Not-Aus- und Schutzvorrichtungen der Maschine funktionsfähig sind. Die Einhaltung von Wartungsplänen und Sicherheitsrichtlinien verlängert nicht nur die Lebensdauer der Maschine, sondern gewährleistet auch eine effiziente, zuverlässige und sichere Produktion.

Das Verständnis der Definition und Funktionsweise einer CNC-Fräse ist für jeden, der in der modernen Fertigung tätig ist, unerlässlich. CNC-Fräsmaschinen vereinen Präzision, Automatisierung und Vielseitigkeit, um hochwertige Teile effizient herzustellen. Das macht sie in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronik unverzichtbar.

Die Wahl der richtigen Maschine, deren ordnungsgemäße Wartung und die Einhaltung sicherer Betriebspraktiken gewährleisten gleichbleibende Leistung und langfristige Zuverlässigkeit. Für Unternehmen, die ihre Produktivität steigern und Produktionsfehler reduzieren möchten, ist die Investition in eine hochwertige CNC-Fräslösung eine strategische Entscheidung.