Beim Fräsen müssen Sie sich zwischen Kontrolle und Handwerkskunst entscheiden. Sowohl CNC- als auch manuelle Maschinen schneiden, allerdings auf unterschiedliche Weise. Welches Verfahren liegt bei Ihnen, basierend auf den Anforderungen des Projekts?

CNC-Fräsen bietet Geschwindigkeit, Genauigkeit und Wiederholbarkeit. Sie klicken auf eine Schaltfläche, und der Code gibt jeden Schritt vor. Bei großen Auflagen und engen Vorgaben ist es unschlagbar.

Hands-on-Fräsen ermöglicht Ihnen Gefühl, Kontrolle und Flexibilität. Sie arbeiten manuell und reagieren in Echtzeit. Für Prototypen oder Reparaturen ist es nach wie vor eine Notwendigkeit in der Werkstatt.

Beide Maschinen dienen dem gleichen Zweck, nämlich der Metallformung. Ihre Ziele bestimmen jedoch die Wahl. In diesem Leitfaden erläutern wir die Unterschiede und ihre Stärken.

CNC-Fräsen ist ein computergesteuertes Verfahren. Ein rotierendes Werkzeug schneidet Material aus einem Werkstück. Der Computer verfügt für jeden Schnitt über eine Reihe von Anweisungen.

CNC-Fräsen ermöglicht die Bearbeitung von drei bis fünf Achsen. Dadurch können komplexe Formen und perfekte Schnitte hergestellt werden. CNC-Fräsen wird in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik eingesetzt.

Verschiedene Materialien wie Metalle und Kunststoffe können durch CNC-Fräsen bearbeitet werden. Es ist ein schneller, präziser und reproduzierbarer Prozess. Er eignet sich perfekt für die Herstellung komplexer Teile mit exakten Spezifikationen.

CNC-Fräsen ermöglicht enge Toleranzen und präzise Schnitte. Die Maschine führt das Gelernte präzise aus. Dadurch werden Fehler minimiert und jedes Teil entspricht den Spezifikationen.

Sie erhalten konsistente, hochwertige Ergebnisse. Es gibt keine Abweichungen, alle Teile sind gleich. Diese Präzision ist für Luft- und Raumfahrtkomponenten und medizinische Geräte unerlässlich.

CNC-Fräsen minimiert den Arbeitsaufwand und steigert die Produktion. Die Maschine arbeitet automatisch, kontinuierlich und zuverlässig. Dies steigert die Leistung bei reduzierten Arbeitskosten.

Es ist möglich, mehrere Maschinen gleichzeitig zu betreiben, wodurch die Produktivität gesteigert wird. Auch Ausfallzeiten werden minimiert, was durch CNC-Fräsen zu mehr Teilen in kürzerer Zeit führt.

CNC-Fräsen eignet sich gut zum Erstellen komplexer Formen. Es ist einfach, hochauflösende Schnitte, Löcher und Konturen zu erzielen. Es bereitet weder bei einfachen noch bei komplexen Designs Probleme.

Im Gegensatz zum manuellen Fräsen können CNC-Maschinen 3D-Geometrien verarbeiten. Daher eignet sich CNC-Fräsen ideal für komplexe, einzigartige Teile.

Manuelles Fräsen erfordert viel menschliches Eingreifen. Menschliches Versagen kann zu Fehlern und Materialverschwendung führen. CNC-Fräsen reduziert das Risiko dieses Prozesses durch Automatisierung.

Die Maschine befolgt die programmierten Anweisungen stets präzise. Diese Konsistenz führt zu weniger Fehlern und einer besseren Produktqualität. Wir benötigen weniger Zeit und Geld.

CNC-Fräsen können zahlreiche Materialien bearbeiten. Egal ob Metall, Kunststoff oder Verbundwerkstoff – die Maschine lässt sich problemlos anpassen. Für jeden Materialtyp lassen sich in verschiedenen Einstellungen Anpassungen vornehmen.

Dies macht CNC-Fräsen für viele Branchen flexibel. Sie können Teile aus Materialien unterschiedlicher Härte oder Komplexität herstellen. CNC-Fräsen ist für nahezu jedes Projekt flexibel einsetzbar.

1. Wenn Präzision und Genauigkeit für Ihre Teile wichtig sind, wählen Sie CNC-Fräsen.

2. Verwenden Sie CNC-Fräsen, wenn Sie komplexe Formen oder Designs haben, die mit manuellen Maschinen nicht bearbeitet werden können.

3. CNC-Fräsen ist anwendbar, wenn Sie sich in einer Situation befinden, in der Sie Teile in großen Mengen bei gleichbleibender Qualität produzieren müssen.

4. Wenn Sie menschliche Fehler und Materialverschwendung vermeiden möchten, ist CNC-Fräsen die beste Wahl.

5. Aufgrund der sehr engen Toleranzen eignet sich CNC-Fräsen ideal für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Medizintechnik.

6. CNC-Fräsen ist ein Verfahren, das seine Stärken ausspielt, wenn Sie viele Materialien verwenden müssen, von Metallen über Kunststoffe bis hin zu Verbundwerkstoffen.

7. Entscheiden Sie sich für CNC-Fräsen, wenn Sie bei der Beschleunigung der Produktion nicht auf Qualität verzichten möchten.

8. Es ist auch geeignet, wenn Sie bei Ihren Designs Flexibilität benötigen und diese während des Produktionsprozesses anpassen oder ändern können.

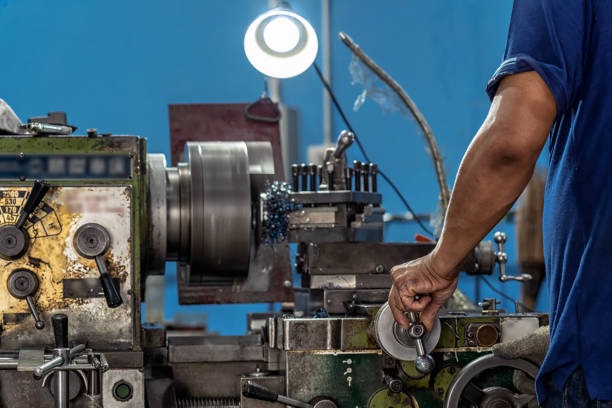

Fräsen ist ein manueller Bearbeitungsprozess, bei dem die Bewegung des Schneidgeräts und des Werkstücks manuell gesteuert wird. Im Gegensatz zum automatisierten CNC-Fräsen erfordert das manuelle Fräsen die Fähigkeiten des Bedieners, die Maschine einzustellen und das Werkzeug zu führen.

Beim manuellen Fräsen bewegt der Bediener das Werkstück über das Maschinenbett, während sich das Schneidwerkzeug dreht, um das Material zu entfernen. Der Bediener hat die manuelle Kontrolle über Vorschubgeschwindigkeit, Schnitttiefe und Werkzeugwechsel, was präzise Schnitte ohne Eingreifen des Bedieners ermöglicht.

Manuelles Fräsen ist eine geeignete Methode für Kleinserien, Reparaturen oder Spezialkomponenten, die nicht von der Automatisierung von CNC-Maschinen profitieren. Es eignet sich für alltägliche Aufgaben, und Flexibilität spielt eine wichtige Rolle. Für optimale Ergebnisse ist jedoch ein erfahrener Bediener erforderlich.

1. Kostengünstig für kleine Auflagen: Manuelle Fräsmaschinen sind im Vergleich zu CNC-Maschinen zudem günstiger in der Anschaffung. Daher eignen sie sich gut für kleine Produktionsläufe oder Einzelteile.

2. Flexibilität: Sie haben die volle Kontrolle über den Prozess. Dadurch können Sie während der Produktion problemlos Anpassungen und kundenspezifische Anpassungen vornehmen.

3. Keine Programmierung erforderlich: Im Gegensatz zum CNC-Fräsen ist keine komplexe Programmierung erforderlich. Daher ist es einfacher, ein Projekt ohne Software zu starten.

4. Kompetenzentwicklung: Die Arbeit an einer manuellen Fräse verbessert die Bearbeitungsfähigkeiten und das Verständnis des Bearbeitungsprozesses, was für praxisorientierte Ingenieure von Vorteil ist.

1. Langsamere Produktionsgeschwindigkeit: Beim manuellen Fräsen ist der Bediener stärker abhängig und daher im Vergleich zum automatisierten CNC-Fräsen langsamer, insbesondere bei großen Stückzahlen.

2. Höheres Risiko menschlicher Fehler: Da der Bediener die Maschine versehentlich verstellt, besteht die Gefahr von Fehlern wie falschen Messungen oder Vorschubgeschwindigkeiten.

3. Eingeschränkte Präzision: Obwohl manuelle Fräsen dies mit Präzision erledigen können, sind sie im Vergleich zu CNC-Fräsen weniger genau und die Wiederholgenauigkeit ist nicht so hoch, insbesondere bei komplexen Teilen.

4. Arbeitsintensiv: Manuelles Fräsen ist ein arbeitsintensiver Prozess. Es erfordert ständige Überwachung und Anstrengung seitens des Bedieners. Dies führt häufig zu hohen Arbeitskosten und Ermüdung des Bedieners bei langwierigen Produktionsläufen.

● Verwenden Sie manuelles Fräsen für Kleinserien oder individuelle Sonderteile, die den Preis einer CNC-Maschine nicht wert sind.

● Entscheiden Sie sich für manuelles Fräsen, wenn Sie einfache Designs verwenden, die keine komplexen Formen und hohe Präzision erfordern.

● Verwenden Sie das manuelle Fräsen, wenn Sie während der Produktion schnelle Anpassungen oder Optimierungen benötigen, da Sie so die direkte Kontrolle haben.

● Wenn Sie über weniger Ressourcen oder Budgetbeschränkungen verfügen, kann manuelles Fräsen eine günstigere Alternative zu grundlegenden Bearbeitungsfunktionen sein.

● Wählen Sie manuelles Fräsen für Reparaturen oder kleine Projekte, die keine großen Mengen unglaublich detaillierter Teile erfordern.

● Manuelles Fräsen eignet sich, wenn Sie praktische Fähigkeiten in der Bearbeitung aufbauen oder verbessern oder mehr über den Prozess erfahren möchten.

● Wenn das Projekt flexibel ist und eine spontane Anpassung der Einstellungen oder Werkzeuge erfordert, bietet das manuelle Fräsen im Vergleich zu automatisierten Systemen mehr praktische Kontrolle.

CNC-Fräsen und manuelles Fräsen mögen auf den ersten Blick gleich erscheinen, doch die Unterschiede sind enorm. Sie wirken sich auf Ihre Effizienz, die Teilequalität und den Arbeitsablauf in Ihrer Werkstatt aus.

Lassen Sie uns diese Unterschiede einfach betrachten. Die von Ihnen ausgewählte Maschine hängt von Ihren Anforderungen und der gewünschten Geschwindigkeit der Ergebnisse ab.

CNC-Fräsen werden durch vorprogrammierten Code gesteuert, sodass das Werkzeug fehlerfrei und einwandfrei arbeiten kann. Geschwindigkeit, Vorschub und Tiefe werden automatisch von der Maschine gesteuert. Nach der Einstellung laden Sie die Teile und überwachen den Vorgang.

Durch Automatisierung können Sie mehr Maschinen bedienen oder längere Produktionszyklen durchführen. CNC bietet Präzision und Wiederholgenauigkeit, was zu engen Toleranzen bei allen produzierten Teilen führt.

Manuelles Fräsen ist eine praktische Arbeit. Mit Ihren Händen regulieren Sie Geschwindigkeit, Vorschub und Schnitttiefe des Werkzeugs. Jede Einstellung erfordert Ihre Aufmerksamkeit. Es ist zwar langsamer, bietet aber Flexibilität.

Bei manueller Steuerung können Sie sofort auf Werkzeugverschleiß und Materialveränderungen reagieren. Dies ermöglicht den Einsatz manueller Fräsen bei Sonderanfertigungen oder Einzelteilen. Allerdings ist dies arbeitsintensiv.

CNC-Fräsen eignet sich gut für komplexe und aufwendige Bauteile. Von komplexen Konturen bis hin zu 3D-Formen erledigen CNC-Maschinen alles. Die Maschine kann zudem automatisch Werkzeuge wechseln und komplexe Bewegungen ausführen.

Sie müssen das Werkstück nicht physisch bearbeiten, es ist vielmehr für eine Reihe von Arbeitsgängen vorprogrammiert und somit für eine hohe Präzision geeignet.

Für einfachere Einzelschrittvorgänge empfiehlt sich die Verwendung manueller Fräsen. Sie können zwar Korrekturen für komplexere Aufgaben vornehmen, erreichen damit aber nicht so einfach die gleiche Konsistenz wie mit der CNC.

Jede Bewegung muss vom Bediener sorgfältig positioniert werden, und menschliche Fehler können leichter auftreten. Dennoch bietet das manuelle Fräsen bei Standardkomponenten und Prototypen Flexibilität und kurze Rüstzeiten.

Nach dem Einrichten läuft die Maschine unbeaufsichtigt, was zu schnelleren Durchlaufzeiten und minimalen Ausfallzeiten führt. Multitasking-Operationen ermöglichen höhere Produktionsraten, daher ist CNC für große Chargen besser geeignet.

Da die Maschine entlang vorgefertigter Bahnen arbeitet, entsteht nur wenig Materialverschwendung und Sie sparen Zeit. Bei Projekten mit hohem Volumen ist CNC die produktivste Technik.

Handmühlen erfordern genaues Prüfen und Bedienkenntnisse. Es kann ein einzelner Vorgang durchgeführt werden, was den Prozess verlangsamt. Außerdem dauert die Einrichtung jedes Teils länger.

Bei kleinen Stückzahlen ist das Fräsen von Hand jedoch für Prototypen oder Reparaturarbeiten praktischer. Außerdem reduzieren Sie die Kosten für die CNC-Programmierung für einfache Aufgaben.

CNC-Maschinen sind sowohl in der Anschaffung als auch in der Wartung teuer. Für die Installation und Programmierung benötigen sie kompetente Techniker. Bei größeren Stückzahlen sind die Kosten pro Teil jedoch deutlich geringer.

Diese langfristigen Einsparungen werden durch Massenproduktion, Wiederholung und Abfallreduzierung erzielt. Die Betriebskosten sinken mit zunehmender Effizienz und weniger menschlichen Fehlern.

Manuelle Fräsen sind in der Anschaffung günstiger und erfordern keine komplizierte Software oder Programmierung. Allerdings ist die Arbeit des Bedieners pro Teil teurer, insbesondere bei größeren Produktionsmengen.

Manuelle Fräsmaschinen sind zwar auch für Kleinserien wirtschaftlich, eignen sich jedoch nicht für anspruchsvolle Produktionsaufträge. Bei hochpräzisen oder schnellen Projekten steigen die Gesamtkosten, da die Produktion langsamer abläuft und viel menschliches Engagement erforderlich ist.

Der Betrieb einer CNC-Fräse setzt Kenntnisse in der G-Code-Programmierung und der Einrichtung einer Maschine voraus. Obwohl die Maschine automatisiert ist, muss der Bediener das System und die Möglichkeiten zur Fehlerbehebung kennen.

CNC-Bediener sollten über gute Kenntnisse in CAD/CAM-Software, Werkzeugwegerstellung und Maschinendiagnose verfügen, um Fehler zu vermeiden. Die zu erwerbenden Fähigkeiten sind sehr spezifisch.

Für das manuelle Fräsen ist eine geringere technische Ausbildung erforderlich als für CNC-Fräsen. Bediener sollten wissen, wie man Werkzeuge benutzt, Vorschübe und Geschwindigkeiten ändert und das Werkstück misst. Erfahrung und nicht Programmierkenntnisse machen einen manuellen Fräser effizient.

Für neue Maschinisten oder kleine Werkstätten sind manuelle Fräsmaschinen einfacher zu erlernen. Sie eignen sich hervorragend für den Einstieg in die Zerspanungstechnik und ermöglichen den Übergang zu automatisierteren Systemen.

Faktoren | CNC-Fräsen | Manuelles Fräsen |

Kontrolle | Computergesteuert | Handbetrieben |

Präzision | Sehr hoch | Hängt vom Betreiber ab |

Geschwindigkeit | Schnell und konsistent | Langsamer, braucht Aufmerksamkeit |

Komplexität | Bewältigt komplexe Formen problemlos | Am besten für einfache Formen |

Aufstellen | Muss programmiert werden | Schnell und einfach |

Arbeit | Weniger manueller Aufwand | Vollständig praxisorientiert |

Kosten | Hohe Vorabkosten, niedrige Stückkosten | Geringe Einrichtungskosten |

Beste Verwendung | Große Auflagen, präzise Teile | Kleine Aufträge, individuelle Korrekturen |

CNC- und manuelles Fräsen sind wichtige Verfahren in der Zerspanung. Jede Technik hat ihre Stärken, die je nach Ihren Anforderungen einzigartig sind. CNC-Fräsen sorgt für Automatisierung, Präzision und Geschwindigkeit. Das manuelle Fräsen ist flexibel, bequem und praxisnah.

Wenn Sie mit großen Chargen oder komplexen Formen arbeiten möchten, ist CNC die naheliegende Wahl. Es eliminiert menschliche Fehler, steigert die Leistung und ist reproduzierbar. Bei weniger komplexen Aufträgen, Reparaturen oder kleinen Stückzahlen ist manuelles Fräsen weiterhin sinnvoll.

Die Wahl des richtigen Verfahrens hängt vom Projekt, den verfügbaren Mitteln und Ihrem Kenntnisstand ab. Überlegen Sie, welches Volumen, welche Genauigkeit und welche Komplexität Sie benötigen. Wählen Sie dann das am besten geeignete Fräsverfahren.