Das Herz eines jeden CNC-Maschine ist sein Achsensystem, das die Bewegung und Manipulation sowohl des Werkstücks als auch des Schneidwerkzeugs verwaltet. Mit der Weiterentwicklung der Technologie haben sich CNC-Achsensysteme von 2-Achsen-Systemen zu Mehrzweck-Achsensystemen weiterentwickelt.

Um das volle Potenzial moderner CNC-Maschinen nutzen zu können, ist es wichtig, CNC-Achsensysteme zu verstehen. In diesem Artikel werden verschiedene Arten von CNC-Achsen, neue Steuerungstechnologien, ihre Anwendungen im Industriebereich und die zukünftigen Trends in diesem Bereich erläutert.

Hier sind die Arten von CNC-Achsen:

Das 2-Achsen-CNC-System ist eine Grundkonfiguration und wird normalerweise bei sehr einfachen Tätigkeiten wie Bohren oder Drehen auf der Drehmaschine eingesetzt. Eine 2-Achsen-Maschine erlaubt Bewegungen nur in X- und Y-Koordinatenebenen. Diese Maschinen können linear schneiden oder bohren; Allerdings gelten sie als einfache Geräte, wenn es um komplexe Geometrien oder mehrdimensionale Oberflächen geht.

Das 3-Achsen-CNC-System verfügt über eine vertikale Bewegung (Z-Achse), die komplexere Bearbeitungen durchführt. Bei diesem System kann sich das Werkzeug in drei Achsen (X, Y und Z) bewegen und ermöglicht so die Herstellung von Teilen mit komplexeren Geometrien. Die 3-Achsen-CNC-Systeme gelten in den meisten Branchen als Standard und sind für viele Prozesse wie Fräsen, Gravieren usw. ausreichend flexibel.

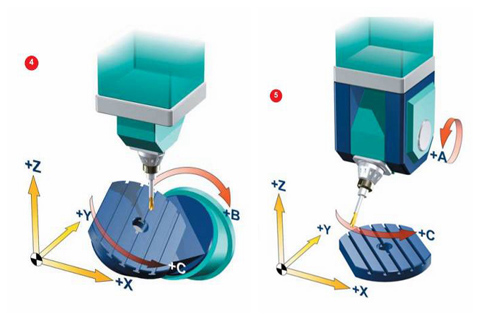

Die Komplexität der Fertigungsanforderungen nimmt zu und die Nachfrage nach 4- und 5-Achsen-CNC-Systemen steigt. Eine 4-Achsen-CNC-Maschine verfügt über eine zusätzliche Drehachse, meist auf der X- oder Y-Achse, die es dem Werkzeug ermöglicht, in verschiedenen Winkeln an das Werkstück heranzukommen, ohne dass eine manuelle Neupositionierung erforderlich ist. Dies ist ein häufiges Szenario in Branchen wie der Schmuckherstellung oder der Holzverarbeitung.

Darüber hinaus bietet ein 5-Achsen-CNC-Zeitsystem weitere Unterstützung beim Hinzufügen einer Drehachse, die eine freie Bewegung des Schneidwerkzeugs in allen Ebenen ermöglicht. Diese Art von Vielseitigkeit und Genauigkeit ist unübertroffen 5-Achsen-Maschinen Besonders geeignet für Branchen, in denen Präzision von größter Bedeutung ist, wie z. B. im Flugzeug- und Automobilbau.

Mit der Zeit erweisen sich 6-Achsen-CNC-Maschinen als neue Domäne der Bearbeitung, da komplexere Teile mit großer Genauigkeit hergestellt werden können. Dies liegt daran, dass die Hinzufügung der beiden zusätzlichen Rotationsachsen die Art und Weise, wie ein Werkzeug ein Material erreichen kann, noch vielfältiger macht, was zu weniger anstrengenden und abschnittsweise aufwändigeren Schnitten führt.

Nicht nur die 5-Achsen-gestützte Bearbeitung wird vom Markt akzeptiert; 6-Achsen-Maschinen und sogar darüber hinaus erweisen sich als die wichtigsten Verbesserungen in Branchen, in denen die Produktion von Ultrapräzisionskomponenten sehr gefragt ist, wie z. B. orthopädische medizinische Geräte, komplexe Formen von Teilen für die Luft- und Raumfahrt und komplizierte Designmuster.

Die CNC-Technologie ist bei der Steuerung von Achsbewegungen weit fortgeschritten. Im Folgenden sind entscheidende Durchbrüche in der CNC-Achsensteuerungstechnologie aufgeführt.

Die Funktionsweise von CNC-Schneide- und Fräsmaschinen hängt weitgehend von den Rotationsmotoren ab, die eine axiale Bewegung in Geschwindigkeit und Präzision ermöglichen. Durch Verbesserungen der letzten Generation von Schritt- und Servomotoren konnten sowohl Leistung als auch Geschwindigkeit deutlich gesteigert werden. Am fortschrittlichsten ist die Motorsteuerung mit geschlossenem Regelkreis, die von Servomotoren bereitgestellt wird. Dies bedeutet, dass diese Art von Maschine ihre Position kontinuierlich überwacht und sich in Echtzeit anpasst.

Die Einbindung eines digitalen Zwillings ist eine der spannendsten Entwicklungen, die man bei der Regelung der CNC-Achse beobachten kann. Ein digitaler Zwilling ist eine computerisierte Darstellung einer Maschine oder eines Prozesses. Dadurch können Hersteller die Bewegungen der CNC-Achsen testen, bevor die eigentliche Produktion beginnt. Diese Möglichkeit, Simulationen durchzuführen, hilft dabei, Fehler zu finden oder zu reduzieren, die Bearbeitungsvorgänge zu verbessern und sogar Wartungsprognosen zu erstellen. Durch die digitale Kopplung einer CNC-Maschine können Hersteller beispielsweise mit Einstellungen, Werkzeugen und Materialien experimentieren, ohne kostspielige Fehler in der Fertigung zu riskieren.

Intelligente Sensoren und IoT-Technologien (Internet of Things), die in CNC-Maschinen integriert sind, ermöglichen eine Echtzeitsteuerung der Achsenbewegungen. Diese Sensoren messen Temperatur, Vibration und Position, um sicherzustellen, dass die Maschine nicht außerhalb eines bestimmten Bereichs arbeitet. Im Falle einer nachteiligen Auswirkung auf die Leistungsparameter der Maschine ist das System so konzipiert, dass es eine Selbstkorrektur durchführt oder die Bediener vor der drohenden Katastrophe warnt.

Der Einsatz von künstlicher Intelligenz und maschinellem Lernen bei der Steuerung von CNC-Achsen hat in den letzten Jahren eine große Bedeutung erlangt. Diese KI-Deep-Learning-Technologie ist in der Lage, die Bewegungen und Leistung von CNC-Maschinen über einen langen Zeitraum zu verfolgen und Muster zu erkennen, die für einen Menschen nicht erkennbar sind. Dadurch kann die Maschine ihre eigenen Bewegungen optimieren und Geschwindigkeit und Winkel anpassen, um die Effizienz zu verbessern und den Werkzeugverschleiß zu reduzieren.

Weiterentwicklungen von CNC-Achsen finden vielfältige Anwendungsmöglichkeiten in verschiedenen Branchen. Lassen Sie uns darüber diskutieren!

Die Automobilindustrie nutzt CNC-Technologie bei der Entwicklung von Präzisionskomponenten. Vom Motorblock bis zu den Getriebeelementen ermöglicht eine CNC-Maschine – insbesondere die 4-Achsen- und 5-Achsen-Maschine – Unternehmen die präzise Herstellung komplexer Strukturkomponenten. Maschinenteile mit mehreren Winkeln in einer einzigen Aufspannung verkürzen die Produktionszeit und verbessern die Konsistenz, was für die Massenproduktion im Automobilbau unerlässlich ist.

In der Luftfahrtindustrie dürfen Genauigkeit und Sicherheit keine Kompromisse eingehen. CNC-Maschinen, insbesondere 5- und 6-Achsen-Systeme, sind wichtig für die Herstellung von Luft- und Raumfahrtteilen wie Turbinenschaufeln, Triebwerksteilen und Flugzeugzellen. Die Fähigkeit, komplizierte Geometrien zu bearbeiten und enge Toleranzen einzuhalten, ist entscheidend für die Gewährleistung der Sicherheit und Leistung von Luft- und Raumfahrtprodukten.

Die Herstellung medizinischer Geräte umfasst einige der anspruchsvollsten Bearbeitungsprozesse bei der Entwicklung von Teilen für Produkte wie Prothesen, Implantate und chirurgische Instrumente. Der Einsatz von 5-Achsen- und 6-Achsen-CNC-Maschinen ist bei der Herstellung dieser Geräte gängige Praxis, insbesondere wenn man bedenkt, dass komplexe Geometrien mit der in der Medizinbranche erforderlichen Genauigkeit hergestellt werden müssen.

In fortschrittlichen Branchen wie der Herstellung von kundenspezifischem Schmuck, der Bildhauerei und dem Prototyping erstellen fortschrittliche CNC-Achsensysteme äußerst detaillierte und komplizierte Designs. Bei solchen Anwendungen werden typischerweise 4-Achsen- und 5-Achsen-CNC-Maschinen eingesetzt, um komplizierte Muster, Gravuren und Formen zu schnitzen, die mit herkömmlichen Methoden nicht zu erreichen sind.

Mehrachsige CNC-Geräte unterstützen Hersteller beim Experimentieren mit komplexen Geometrien und Materialien, ohne dabei an Präzision und Qualität einzubüßen. Beispielsweise können Prototypen für Automobilmotorkomponenten oder Turbinenschaufeln präzise prototypisiert werden, wodurch die Ergebnisse der Funktionstests aussagekräftig werden. Diese Funktion verkürzt die Markteinführungszeit, was ein weiterer Grund dafür ist, dass Unternehmen bereit sind, in fortschrittliche CNC-Achsentechnologien für die Prototypenerstellung zu investieren.

Robuste CNC-Achsensysteme haben verschiedene Vorteile, bringen jedoch Herausforderungen mit sich, die es zu bewältigen gilt. Lassen Sie uns die Herausforderungen mit Lösungen besprechen:

Einer der anspruchsvollsten Aspekte der CNC-Bearbeitung ist die gleichzeitige Notwendigkeit von Präzision und Geschwindigkeit. Hochpräzise Bearbeitung erfordert langsamere Achsbewegungen, um enge Toleranzen einzuhalten, insbesondere bei der Arbeit mit komplizierten Teilen oder schwer zu bearbeitenden Materialien. Einige Branchen wie die Automobil- und Elektronikfertigung erfordern jedoch eine Hochgeschwindigkeitsbearbeitung, um gesetzte Produktionsziele zu erreichen.

Mehrachsige CNC-Maschinen erfordern hochentwickelte Software, um Werkzeugwege, Achsenbewegungen und Materialeingriff genau zu verwalten. Allerdings kann die Integration dieser Software in Maschinen verschiedener Hersteller oder Altsysteme eine Herausforderung darstellen.

Viele Hersteller von CNC-Maschinen nutzen Open-Source-Plattformen oder proprietäre Softwarelösungen, die eine hervorragende Kompatibilität zwischen verschiedenen Maschinen bieten.

Die Komplexität einer CNC-Maschine steigt tendenziell mit der Anzahl der verfügbaren Achsen, was zu einem höheren Wartungsaufwand führen kann. Mehrachsige CNC-Maschinen haben einen komplexeren Aufbau; Mehr bewegliche Teile führen zu höheren Ausfallraten. Bei unsachgemäßer Verwaltung erhöht sich das Risiko von Ausfallzeiten und hohem Wartungsaufwand.

Eine entscheidende Lösung für diese Herausforderung ist der Einsatz vorausschauender Wartungstechnologien. In den CNC-Achssystemen implantierte Sensoren können den Betriebszustand der Maschine in Echtzeit erfassen und so Verschleiß oder mechanische Belastung erkennen, noch bevor es zu einem Ausfall kommt. Dies bedeutet, dass Hersteller Wartungsarbeiten termingerecht durchführen und teure Verzögerungen aufgrund von Ineffizienzen vermeiden können.

Mehrere Trends prägen die Zukunft von CNC-Achsensystemen. Es wird erwartet, dass diese Trends die Grenzen der Möglichkeiten der CNC-Bearbeitung erweitern und eine höhere Präzision, Flexibilität und Integration mit anderen Fertigungstechnologien bieten.

Eine der spannendsten Entwicklungen im Bereich der CNC-Bearbeitungstechnik ist das innovative Herstellungsverfahren, die sogenannte Hybridfertigung. Diese Technologie kombiniert herkömmliche CNC-Bearbeitungsverfahren mit additiven Fertigungsverfahren (3D-Druck). Durch das Hybridmodell können Hersteller CNC-Achsensysteme zur Bearbeitung von Teilen mit hoher Dichte einsetzen und gleichzeitig additive Prozesse nutzen, um Merkmale zu formen oder interne Konfigurationen zu erstellen, die nicht direkt bearbeitet werden können.

Dieses Hybridmodell einer Anlage mit CNC-Achsen kann nicht nur zur bequemen und schnellen Materialentnahme, sondern auch zur Umlenkung der Additivköpfe für den kontinuierlichen Betrieb eingesetzt werden. Dieser Trend ist besonders gut für die Hersteller im Luft- und Raumfahrtsektor, wo ein großer Bedarf an komplexen, leichten Strukturen besteht.

Die Integration von CNC-Achsensystemen und Robotik ist ein weiterer vielversprechender Technologietrend. In dieser Konfiguration werden CNC-Maschinen und Roboterarme gleichzeitig verwendet. Die CNC-Achsen sind für den Bearbeitungsprozess verantwortlich, während die Roboterarme Vorgänge wie das Be- und Entladen des Werkstücks, das Polieren oder die Montage übernehmen. Dies führt durch den Einsatz der Automatisierung zu einem höheren Maß an Flexibilität und Produktivität bei den gefertigten Bauteilen.

Die Integration von Robotik wird oft als Vorteil angesehen, vor allem in intelligenten Fabriken, in denen mehrere Maschinen und Robotersysteme nahtlos zusammenarbeiten. Dabei kann eine CNC-Maschine mit mehreren Achsen komplizierte Bearbeitungen durchführen, während die Robotersysteme die Logistik verwalten – und das alles sorgt für eine hohe Effizienz.

Die Zukunft der CNC-Bearbeitung geht auch in Richtung selbstlernender Systeme, bei denen künstliche Intelligenz (KI) und maschinelles Lernen (ML) zur Verbesserung der Maschinenleistung eingesetzt werden. KI-Algorithmen analysieren Daten vergangener Bearbeitungsvorgänge, um Werkzeugwege, Achsbewegungen und Schnittgeschwindigkeiten in diesen Systemen zu optimieren. Dadurch kann die Maschine aus früheren Jobs lernen und die Effizienz im Laufe der Zeit verbessern.

Angenommen, eine CNC-Maschine erkennt, dass ein bestimmter Materialtyp einen erhöhten Werkzeugverschleiß verursacht. In diesem Fall kann das KI-System die Achsbewegungen anpassen, um den Werkzeugverschleiß bei zukünftigen Operationen zu minimieren. Wenn die Maschine erkennt, dass bestimmte Bearbeitungsparameter zu besseren Oberflächengüten führen, kann sie diese Einstellungen automatisch auf ähnliche Aufträge anwenden.

Da die Industrie bestrebt ist, ihre Auswirkungen auf die Umwelt zu reduzieren, rückt die Entwicklung nachhaltiger CNC-Bearbeitungsverfahren zunehmend in den Mittelpunkt. CNC-Achsensysteme sind energieeffizienter konzipiert und reduzieren den Stromverbrauch ohne Einbußen bei der Leistung. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, wo der Energieverbrauch während der Produktionsprozesse erheblich sein kann.

Darüber hinaus geht es bei der nachhaltigen CNC-Bearbeitung auch darum, Materialverschwendung zu reduzieren. Mehrachsige CNC-Systeme haben bereits zu diesem Bemühen beigetragen, indem sie einen präziseren Materialabtrag ermöglichen und überschüssiges Material und Ausschuss reduzieren. Die Integration recycelbarer Materialien und umweltfreundlicher Herstellungstechniken wie die Wiederverwendung von Spänen und Kühlmittel wird immer üblicher.

Moderne CNC-Achsentechnologien verändern den Fertigungsprozess in vielen Branchen, indem sie Maschinisten die Möglichkeit bieten, mit hoher Präzision, Vielseitigkeit und Geschwindigkeit zu arbeiten. Die Weiterentwicklung des CNC-Achsensystems ermöglicht es Herstellern, auf Aufwärtstrends bei Fertigungsprozessen zu reagieren, von einfachen, bedienten 2-Achsen-Systemen bis hin zu 6-Achsen-Systemen, und vor allem sind sie in der Lage, detaillierte und komplizierte Teile herzustellen.

Innovationen bei Steuerungssystemen, wie die Einbindung digitaler Zwillinge, komplexe KI-Optimierungen und IoT-Integration, erweitern die Fähigkeiten von CNC-Maschinen weiter, was bisher nicht möglich war. Da sich diese Technologien weiterentwickeln, werden Innovationen in den oben genannten Trends in naher Zukunft den Anwendungsbereich von CNC-Achsensystemen in der Luft- und Raumfahrt, der Automobilindustrie und im Gesundheitswesen erweitern.

Trends wie Hybridfertigung, Robotikintegration, selbstlernende Maschinen und nachhaltige Methoden werden bestimmen, wie die CNC-Bearbeitung die Zukunft gestalten wird. Mit der weit verbreiteten Übernahme dieser Trends werden CNC-Achsensysteme einen wichtigen Platz in intelligenten, automatisierten und nachhaltigen Fabriken einnehmen und über viele Jahre hinweg Innovationen und Effizienzniveaus in der Fertigung aufrechterhalten.