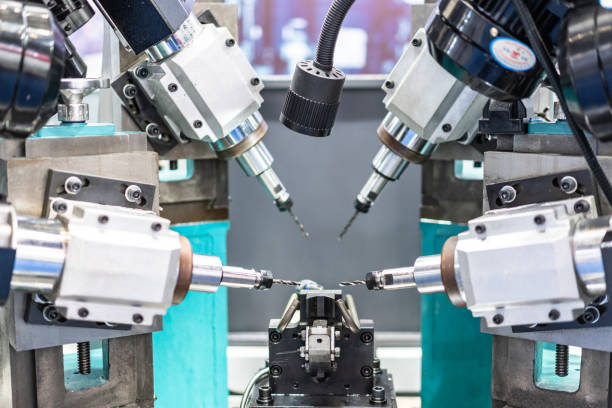

Was kann eine Fräsmaschine? Es kann Materialien schneiden, bohren und formen. Eine Fräsmaschine bringt Schneidtechnologie für verschiedene Branchen. Solche Maschinen werden für die Bearbeitung von Metallen, Kunststoffen und Holz eingesetzt. Durch die Variation ihrer Funktionen bieten sie endlose Möglichkeiten.

A Fräse schneidet Materialien wie Holz und Metall. Es verwendet rotierende Werkzeuge für verschiedene Formen. Der Tisch bewegt sich in der X-, Y- und Z-Achse. Diese Äxte tragen zur Präzision bei.

Die Spindel hält Schneidwerkzeuge wie Schaftfräser. Mit einer Genauigkeit von 0,001 Zoll führt es detaillierte Arbeiten aus. Jeder Schnitt verfeinert die Oberfläche des Materials. Die Maschine fertigt komplexe Teile effizient.

Planfräsen erzeugt ebene Oberflächen auf Materialien. Es werden Fräser mit vielen Zähnen verwendet. Die Spindel dreht den Fräser mit hoher Geschwindigkeit. Durch diese Rotation wird Material schnell entfernt.

Der Tisch trägt große Werkstücke. Bediener passen die Vorschubgeschwindigkeit an die Qualität an. Mit Hartmetalleinsätzen wird eine glatte Oberfläche erreicht. Der Prozess gewährleistet eine genaue Ebenheit. Die Maschine sorgt für konsistente Ergebnisse.

Beim Glattfräsen handelt es sich um horizontale Schnitte auf Oberflächen. Für die Aufgaben werden Flachfräser verwendet. Die Maschine passt die Tiefe präzise an. Werkstücke bleiben stabil auf dem Tisch.

Der Fräser entfernt Materialschichten. Die Spindeldrehzahl hat Einfluss auf das Finish. Bediener kontrollieren die Vorschubgeschwindigkeiten für mehr Effizienz. Das Ergebnis sind glatte, ebene Oberflächen. Die Maschine bewältigt schwere Arbeiten.

Beim Winkelfräsen entstehen schräge Schnitte an Werkstücken. Es werden spezielle Fräser für Winkel verwendet. Die Maschine kippt das Werkstück oder den Fräser. Die Winkel reichen von 0° bis 90°. Diese Flexibilität ermöglicht vielfältige Schnitte.

Die Spindel sorgt für eine gleichmäßige Rotation. Bediener passen die Winkel an, um die Genauigkeit zu gewährleisten. Das Verfahren erzeugt präzise Fasen. Die Maschine erweitert die Möglichkeiten des Winkeldesigns.

Vertikalfräsen vertikal schneiden. Sie verwenden eine Spindel, die sich auf und ab bewegt. Diese Maschinen erledigen präzise Arbeiten. Bediener passen die Spindelgeschwindigkeit an verschiedene Materialien an.

Der Tisch trägt Werkstücke sicher. Mit einer Toleranz von 0,001 Zoll machen sie präzise Schnitte. Vertikalfräser fertigen detaillierte Teile. Sie sorgen für glatte Oberflächen.

Horizontalfräser horizontal schneiden. Sie verwenden einen Dorn zur Aufnahme von Schneidwerkzeugen. Dieses Design bietet Stabilität. Diese Maschinen bewältigen schwere Materialien. Bediener kontrollieren die Vorschubgeschwindigkeiten für die Qualität.

Horizontalfräsen entfernen Material effizient. Sie erzeugen präzise Schlitze und Rillen. Zur exakten Positionierung bewegt sich der Tisch. Diese Müller produzieren robuste Teile.

Kniemühlen haben ein verstellbares Knie. Das Knie bewegt den Tisch vertikal. Diese Mühlen bieten Flexibilität. Bediener ändern die Tischhöhe zur Tiefenkontrolle. Die Spindel bearbeitet verschiedene Werkzeuge.

Kniemühlen sorgen für Präzision. Sie werden für Detailaufgaben eingesetzt. Das Design trägt schwere Werkstücke. Diese Mühlen erreichen eine gleichbleibende Genauigkeit.

Bettmühlen haben einen festen Tisch. Der Tisch bewegt sich nicht vertikal. Dieses Design bietet Stabilität. Der Bediener stellt die Spindel auf die Tiefe ein. Bettfräsen verarbeiten große Werkstücke.

Sie sorgen für präzise Schnitte. Die Struktur der Maschine unterstützt schwere Aufgaben. Diese Mühlen werden in der Großproduktion eingesetzt. Sie liefern zuverlässige Leistung.

Hobelfräser bewegen das Werkstück. Der Tisch fährt unter den Fräser. Dieses Design ermöglicht große Schnitte. Bediener kontrollieren die Tischgeschwindigkeit für die Qualität. Hobelmühlen verarbeiten schwere Materialien.

Sie erzeugen ebene Flächen. Die Maschine gewährleistet Präzision mit einer Genauigkeit von 0,01 Zoll. Diese Mühlen übernehmen umfangreiche Aufgaben. Sie sorgen für konsistente, reibungslose Ergebnisse.

Fräsmaschinen schneiden Metalle wie Stahl und Aluminium. Sie verarbeiten harte Materialien effizient. Die Spindel dreht Schneidwerkzeuge präzise. Die Bediener passen die Geschwindigkeit für jede Metallart an.

Die Maschine kann eine Genauigkeit von 0,001 Zoll erreichen. Metalle werden zu komplexen Teilen geformt. Sie bewältigen anspruchsvolle Aufgaben. Der Prozess sorgt für glatte und präzise Endbearbeitungen. Metallteile sind langlebig.

Fräsmaschinen formen Kunststoffe wie Acryl und PVC. Sie verwenden Spezialschneider. Bediener stellen niedrigere Spindelgeschwindigkeiten ein. Der Tisch hält Kunststoffplatten sicher. Die Maschine macht präzise Schnitte.

Kunststoffe erfordern eine sorgfältige Handhabung, um ein Schmelzen zu vermeiden. Diese Materialien sind leicht. Fertigteile haben glatte Kanten. Das Fräsen sorgt für detaillierte und präzise Kunststoffbauteile.

Fräsmaschinen schneiden Verbundwerkstoffe wie Kohlefasern. Für diese Materialien sind spezielle Werkzeuge erforderlich. Bediener passen die Vorschubgeschwindigkeit an, um gleichmäßige Schnitte zu erzielen. Die Maschine bewältigt Schichtstrukturen gut.

Verbundwerkstoffe sind stark und leicht. Präzision ist bei Teilen für die Luft- und Raumfahrt von entscheidender Bedeutung. Die Drehzahl der Spindel variiert je nach Material. Durch das Fräsen entstehen hochwertige Oberflächen. Verbundteile sind zuverlässig.

Fräsmaschinen stellen Produktionsartikel wie Zahnräder und Halterungen her. Sie verwenden verschiedene Schneidwerkzeuge. Bediener kontrollieren den Prozess auf Konsistenz. Die Maschine stellt sicher, dass jeder Artikel den Spezifikationen entspricht.

Produktionsabläufe erfordern Präzision und Geschwindigkeit. Der Tisch fasst mehrere Werkstücke. Fertige Artikel haben exakte Abmessungen. Fräsen unterstützt die Massenproduktion effizient. Das Ergebnis sind hochwertige Teile.

CNC-Fräsmaschinen bieten unübertroffene Genauigkeit. Sie verwenden Computersteuerung für Präzision. Die Bediener geben genaue Maße ein. Die Spindel bewegt sich mit einer Genauigkeit von 0,001 Zoll.

Dadurch sind detaillierte Schnitte gewährleistet. Maschinen sorgen für konsistente Ergebnisse. Jedes Teil erfüllt strenge Spezifikationen. CNC-Genauigkeit verbessert die Produktqualität. Es steigert die Effizienz und Zuverlässigkeit der Fertigung.

Fräsmaschinen fertigen präzise Teile wie Zahnräder. Aus Gründen der Genauigkeit verwenden sie Schaftfräser. Bediener passen die Futtermengen an. Die Spindel sorgt für exakte Schnitte. Teile erfüllen strenge Toleranzen von 0,01 mm.

Präzision ist entscheidend für die Leistung. Maschinen liefern konsistente Ergebnisse. Detaillierte Teile verbessern die Gesamtqualität der Montage. Sie sorgen für einen zuverlässigen Betrieb.

Fräsmaschinen erreichen bei der Fertigung enge Toleranzen. Sie bewältigen komplexe Designs problemlos. Bediener passen die Spindelgeschwindigkeiten an. Die Toleranzen liegen innerhalb von 0,001 Zoll. Diese Präzision reduziert Fehler.

Maschinen produzieren hochwertige Bauteile. Konsistente Toleranzen sorgen dafür, dass die Teile perfekt passen. Dies erhöht die Gesamtzuverlässigkeit des Produkts. Enge Toleranzen sind für eine fortschrittliche Fertigung unerlässlich.

Fräsmaschinen sorgen für Maßhaltigkeit. Zur Unterstützung nutzen sie starre Strukturen. Bediener steuern die Schnittparameter. Stabilität ist entscheidend für präzise Teile.

Die Spindel sorgt für einen stabilen Betrieb. Teile haben einheitliche Abmessungen. Diese Präzision reduziert Abfall. Dimensionsstabilität erhöht die Produktzuverlässigkeit. Es gewährleistet hochwertige, wiederholbare Ergebnisse.

CNC-Fräsmaschinen integrieren eine Computersteuerung für Präzision. Bediener programmieren exakte Messungen. Die Maschine führt Schnitte präzise aus. Die Spindelgeschwindigkeiten passen sich automatisch an. Diese Integration gewährleistet eine gleichbleibende Qualität. CNC-Systeme steigern die Effizienz.

Sie verwalten komplexe Designs problemlos. Durch präzise Bewegungen werden enge Toleranzen erreicht. CNC-Fräsen steigert die Gesamtproduktivität. Es liefert zuverlässige Ergebnisse.

Fortschrittliche Fräsmaschinen verfügen über automatisierte Werkzeuge. Werkzeugwechsler tauschen Fräser schnell aus. Die Spindel wählt das richtige Werkzeug aus. Automatisierung reduziert die Rüstzeit. Es steigert die Effizienz. Maschinen erledigen verschiedene Aufgaben nahtlos. Automatisierte Systeme sorgen für eine präzise Werkzeugplatzierung.

Der Prozess minimiert menschliche Fehler. Diese Werkzeuge verbessern die Produktionsgeschwindigkeit. Sie sorgen für eine gleichbleibende Qualität.

Fräsmaschinen verfügen über automatische Werkzeugwechselsysteme. Die Spindel wechselt die Werkzeuge schnell. Bediener programmieren Werkzeugsequenzen. Diese Funktion erhöht die Effizienz. Werkzeugwechsler nehmen mehrere Fräser auf. Maschinen führen verschiedene Schnitte ohne manuellen Eingriff durch.

Sie reduzieren Ausfallzeiten. Automatisierte Werkzeugwechsel sorgen für Präzision. Der konsequente Werkzeugeinsatz verbessert die Produktqualität. Werkzeugwechselsysteme steigern die Gesamtproduktivität.

Fräsmaschinen verwenden speicherprogrammierbare Steuerungen (SPS). SPS automatisieren Bearbeitungsprozesse. Betreiber legen bestimmte Parameter fest. Die Maschine folgt programmierten Anweisungen.

Dies gewährleistet eine wiederholbare Genauigkeit. SPS bewältigen komplexe Aufgaben effizient. Sie steuern Spindeldrehzahlen und Vorschübe. Programmierbare Logik verbessert die Konsistenz. Maschinen erzielen jedes Mal präzise Schnitte. Die SPS-Integration erhöht die Fertigungssicherheit.

Eine Fräsmaschine kann Materialien schneiden, bohren und formen. Er bearbeitet mühelos Metall, Kunststoff und Holz. Mit einer Spindeldrehzahl von 3600 U/min ist präzises Arbeiten garantiert.

Jede Bewegung ist präzise, auch auf harten Oberflächen. Sie können Schlitze, Löcher und Taschen herstellen. Der Wechsel der Werkzeugbits ermöglicht unterschiedliche Aufgaben. Die Bettgröße der Maschine bietet Platz für große Stücke.

Fräsmaschinen stellen mühelos komplizierte Teile her. Sie schnitzen komplexe Formen aus Metall oder Kunststoff. Hochgeschwindigkeitsspindeln sorgen für glatte Oberflächen. CNC-Modelle verwenden G-Code für eine präzise Steuerung.

Die Maschine passt sich nahtlos an detaillierte Designs an. Es fertigt Zahnräder, Formen und Prototypen. Jeder Durchgang verfeinert das Material weiter. Während des gesamten Prozesses werden genaue Toleranzen eingehalten.

Fräsmaschinen bewältigen hohe Produktionsmengen effizient. Sie behalten auch in der Massenproduktion die Qualität. Automatisierte Feeds beschleunigen den Prozess. Jeder Teil stimmt mit dem nächsten überein.

Die Maschine arbeitet kontinuierlich mit minimalen Ausfallzeiten. Der Werkzeugwechsel erfolgt schnell und einfach. Sie erzielen eine hohe Leistung ohne Einbußen bei der Präzision. Die Serienfertigung läuft reibungslos und zuverlässig.

Fräsmaschinen sind in verschiedenen Branchen unverzichtbar. Die Luft- und Raumfahrtindustrie verlässt sich bei Präzisionsteilen auf sie. Automotive nutzt sie für Motorkomponenten. Die Elektronikindustrie erfordert Feinfräsen für Schaltkreise.

Jeder Sektor erfordert Genauigkeit und Haltbarkeit. Maschinen erfüllen diese Anforderungen mit hoher Leistung. Erweiterte Modelle bieten spezielle Funktionen. Sie passen sich nahtlos an die sich ändernden industriellen Anforderungen an.

Die Wahl der richtigen Fräsmaschine hängt von den Projektanforderungen ab. Desktop-Modelle eignen sich für kleine, detaillierte Arbeiten. Industriemaschinen bewältigen Großprojekte. Berücksichtigen Sie Spindelleistung und -geschwindigkeit für verschiedene Materialien. CNC-Modelle bieten programmierbare Präzision.

Manuelle Mühlen bieten praktische Kontrolle. Achten Sie auf die Bettgröße, um verschiedene Materialien unterzubringen. Jedes Modell erfüllt bestimmte Aufgaben effektiv.

Fräsmaschinen erfordern für eine optimale Funktion eine präzise Einrichtung. Durch das Ausrichten der Maschine wird Genauigkeit gewährleistet. Für exakte Schnitte ist die Werkzeugkalibrierung entscheidend. Jede Achse muss richtig eingestellt sein. Maschinen benötigen eine stabile Stromversorgung, oft 220 V. Durch die richtige Belüftung wird eine Überhitzung verhindert.

Schutzvorrichtungen schützen die Bediener. Maschinen müssen sicher verschraubt werden. Regelmäßige Wartung sorgt für eine gleichbleibende Leistung.

Die Integration von Fräsmaschinen in Produktionslinien steigert die Effizienz. Sie lassen sich nahtlos mit Förderbändern verbinden. Automatisierte Werkzeugwechsler reduzieren Ausfallzeiten. Maschinen kommunizieren mit zentralen Steuereinheiten. Jedes Teil bewegt sich präzise durch das System.

Sensoren sorgen für eine genaue Positionierung. Die Fördergeschwindigkeit entspricht der Maschinenleistung. Diese Synchronisierung steigert die Produktivität. Eine effiziente Integration reduziert menschliche Fehler.

Die Optimierung des Arbeitsablaufs mit Fräsmaschinen verbessert die Produktivität. CAD-Software-Designs werden direkt in Maschinen eingespeist. Die Automatisierung erledigt sich wiederholende Aufgaben. Jeder Zyklus maximiert den Materialverbrauch.

Maschinen laufen kontinuierlich mit minimaler Aufsicht. Effiziente Layouts reduzieren die Bewegungszeit. Die richtige Reihenfolge verbessert die Ausgabequalität. Regelmäßige Überwachung erkennt Probleme frühzeitig. Optimierte Arbeitsabläufe senken die Produktionskosten.

Eine systematische Koordination sorgt dafür, dass Fräsmaschinen effizient arbeiten. SPS steuern den Maschinenbetrieb. Jede Komponente ist perfekt synchronisiert. Durch rechtzeitige Werkzeugwechsel bleibt die Genauigkeit erhalten. Maschinen passen sich unterschiedlichen Arbeitsbelastungen an. Überwachungssysteme verfolgen Leistungskennzahlen.

Bediener erhalten Echtzeitwarnungen. Konsistente Wartungspläne verhindern Ausfälle. Aufeinander abgestimmte Systeme liefern qualitativ hochwertige Ergebnisse. Diese Integration rationalisiert den gesamten Produktionsprozess.

Was kann eine Fräsmaschine dann? Es erzeugt präzise Teile, verarbeitet unterschiedliche Materialien und führt vielfältige Aufgaben aus. Holen Sie das Beste aus der Fräsmaschine heraus und steigern Sie Ihre Produktivität. Weitere Informationen finden Sie unter CNCYANGSEN. Entdecken Sie noch heute seine Möglichkeiten.