Für Fräskurven müssen Drehzahl, Werkzeugtyp, Vorschubgeschwindigkeit und Spanlast perfekt sein. Dieser Blog hilft Ihnen, diese Schritte zu lernen. Machen Sie sich bereit, CNC-Einstellungen, Spindelgeschwindigkeit und Fräsprozesse zu verstehen. Erleben Sie mit uns ein unterhaltsames Lernabenteuer, das Sie lieben werden!

Fräskurve erzeugt runde Formen. CNC-Maschinen verwenden spezielle Codes. Präzision ist der Schlüssel. Kleine Bits schnitzen Kanten. Die Maschinengeschwindigkeit beeinflusst die Schnitte. Die Vorschubgeschwindigkeit ist wichtig. Hohe Geschwindigkeiten können Teile beschädigen. Niedrige Geschwindigkeiten verlangsamen den Fortschritt. Scharfe Werkzeuge verbessern die Ergebnisse. Schaftfräser schneiden Kurven gut. Kugelfräser formen Oberflächen.

Spezielle Software hilft beim Design. Eine andere Software erstellt Anweisungen. Kühlflüssigkeit reduziert die Hitze. Die Maschine bewegt Werkzeuge auf die richtige Art und Weise. Motoren sorgen für Strom. Genaue Messungen sind wichtig. Sensoren prüfen Positionen. Eine Kalibrierung ist erforderlich. Die Bediener beobachten den Fortschritt. Fehler müssen behoben werden. Sicherheitsausrüstung ist wichtig.

Stellen Sie sicher, dass die Spindeldrehzahl 6000 U/min beträgt. Die Vorschubgeschwindigkeit sollte daher auf 2000 mm/min eingestellt werden. Kühlmitteldurchfluss auf 50 % senken. Richten Sie den Werkzeughalter aus. Überprüfen Sie die Achsenausrichtung. Bestätigen Sie die Toleranz von 0,01 mm.

Stellen Sie einen 45-Grad-Winkel sicher. Überprüfen Sie den festen Sitz des Spannfutters. Machen Sie eine Tiefe von 3 mm. Auf dem Tisch abwischen. Bestätigen Sie die Stabilität des Maschinenbetts. Leitspindeln prüfen. G-Code Not-Aus testen. Bestätigen Sie die Softwareeinstellungen. Sorgen Sie für einen reibungslosen Betrieb.

Wählen Sie Aluminium, um die Wärmeableitung zu verbessern. Verwenden Sie die Legierung 6061. Die Prüfdicke sollte 10 mm betragen. Überprüfen Sie, ob die Härte 95 HB beträgt. Stellen Sie sicher, dass die Dichte 2,7 g/cm³ beträgt. Wärmeleitfähigkeit prüfen.

Stellen Sie sicher, dass die Bearbeitbarkeitsbewertung gut ist. Zugfestigkeit prüfen. Überprüfen Sie den Dehnungsprozentsatz. Korrosionsbeständigkeit sicherstellen. Bestätigen Sie die Materialzertifizierung. Überprüfen Sie die Qualität des Lieferanten. Stellen Sie sicher, dass keine Oberflächenfehler vorliegen. Kornstruktur prüfen. Gleichmäßigkeit prüfen. Überprüfen Sie die chemische Zusammensetzung.

Wählen Sie einen Schaftfräser mit 4 Schneiden. Wählen Sie Hartmetallmaterial. Machen Sie einen Durchmesser von 10 mm. Überprüfen Sie die Schaftgröße. Stellen Sie sicher, dass es sich bei der Beschichtung um TiAlN handelt. Stellen Sie sicher, dass der Spiralwinkel 30 Grad beträgt.

Stellen Sie sicher, dass die Schnittlänge 15 mm beträgt. Finden Sie die Stärke des Werkzeugs heraus. Überprüfen Sie die Herstellerangaben. Stellen Sie die Kompatibilität mit der Spindel sicher. Überprüfen Sie die Werkzeuggeometrie. Bestätigen Sie den Nutabstand. Schärfe überprüfen. Auf Absplitterungen prüfen. Sorgen Sie für Ausgewogenheit.

Sichern Sie das Werkstück mit einem Schraubstock. Klemmen ausrichten. Nullpunkt genau einstellen. Sorgen Sie für eine ordnungsgemäße Erdung. Bestätigen Sie die Spindelausrichtung. Kühlmitteldüsen überprüfen. Schmiersystem prüfen.

Überprüfen Sie Riemen und Riemenscheiben. Spiel einstellen. Stellen Sie sicher, dass der Tisch eben ist. Probefahrtmotoren. Überprüfen Sie die Sensoranschlüsse. Stellen Sie das richtige Drehmoment ein. Auf Vibrationen prüfen. Stellen Sie die Funktionalität des Werkzeugwechslers sicher. Luftdruck bestätigen.

Programmparameter überprüfen. Überprüfen Sie den Zustand des Werkzeugs. Werkstückabmessungen prüfen. Bestätigen Sie die Stabilität der Vorrichtung. Testen Sie den Spindelrundlauf. Überprüfen Sie den Schmierstoffstand. Kühlmittelqualität prüfen. Sorgen Sie für ausreichende Belüftung. Überprüfen Sie die Sauberkeit der Maschine. Not-Aus testen. Kommunikationskabel überprüfen.

Sorgen Sie für Stabilität der Stromversorgung. Umgebungstemperatur prüfen. Bestätigen Sie die Werkzeugversätze. Überprüfen Sie die G-Code-Integrität. Testen Sie auf Softwarefehler. Sorgen Sie für alle Sicherheitsvorrichtungen.

Beim Fräsen von Kurven spielt die Genauigkeit eine entscheidende Rolle. Stellen Sie die Spindeldrehzahl auf 2500 U/min ein. Der Schaftfräser sollte einen Durchmesser von 6 mm haben. Wie oben erwähnt, muss sich der Tisch mit 0,5 mm pro Sekunde bewegen. Schauen Sie sich an, wie die X- und Y-Achse positioniert sind. Die digitale Anzeige (DRO) muss auf Null gestellt werden.

Schrauben Sie die Spannzange ein, um einen guten Halt zu gewährleisten. Legen Sie das Werkstück flach auf den Schraubstock, bevor Sie mit dem Vorgang beginnen. Die Schnitttiefe sollte auf 2 mm eingestellt werden. Das Werkzeug sollte mit Kühlmittel versehen werden. Drücken Sie vorsichtig die Starttaste. Beobachten Sie die Maschine sorgfältig.

Eine gute Ausrichtung trägt dazu bei, gute Fräskurven zu erzielen. Beginnen Sie mit der Nivellierung des Maschinenbetts. Die Wasserwaage sollte Null anzeigen. Drehen Sie die Leisten auf der X- und Y-Achse. Das Spiel sollte gering sein. Verwenden Sie zur Messung des Rundlaufs eine Messuhr.

Stellen Sie sicher, dass die Schraubstockbacken parallel zum Tisch verlaufen. Positionieren Sie das Werkstück auf der Werkbank und befestigen Sie es mit Zwingen. Überprüfen Sie die Rechtwinkligkeit der Spindel mit einem Winkelmesser. Stellen Sie sicher, dass die DRO-Messwerte genau und konsistent sind. Führen Sie einen Testlauf des Setups durch.

Kleine Verbesserungen ermöglichen eine Feinabstimmung der Fräskurven. Für genauere Bewegungen in der Z-Achse beziehen Sie sich auf das Handrad. Stellen Sie die Vorschubgeschwindigkeit auf einen Wert von 1 mm/s ein. Stellen Sie die Schnittgeschwindigkeit auf 3000 U/min ein. Der Schaftfräser sollte vier Spannuten haben. Für genaue Abstände verwenden Sie eine Fühlerlehre.

Die Oberfläche des Werkstücks muss frei von Verunreinigungen sein. Ziehen Sie die Leisten fest, um die Stabilität zu erhöhen. Der Hauptzweck des Tiefenanschlags besteht darin, sicherzustellen, dass die Schnitte gleichmäßig sind. Stellen Sie sicher, dass das Werkzeug stets scharf ist. Versuchen Sie, während des Prozesses keine großen Änderungen vorzunehmen.

Werkstücke richtig einspannen für präzise Fräsbögen. Der Schraubstock muss in der Lage sein, das Werkstück fest zu spannen. Verwenden Sie Parallelen, um das Werkstück zu sichern. Positionieren Sie die Nutensteine richtig. Die Spannkraft sollte gleichmäßig verteilt sein. Stellen Sie die Tischanschläge ein, um ein Verrutschen zu vermeiden.

Für zusätzliche Sicherheit gibt es eine Riemenklemme. Achten Sie auf Anzeichen von Vibrationen während des Betriebs. Das Schneidwerkzeug muss perfekt ausgerichtet sein. Stellen Sie sicher, dass die Werkstückoberfläche keine Rückstände enthält. Führen Sie eine grundlegende Überprüfung mit einem Probelauf des Setups durch.

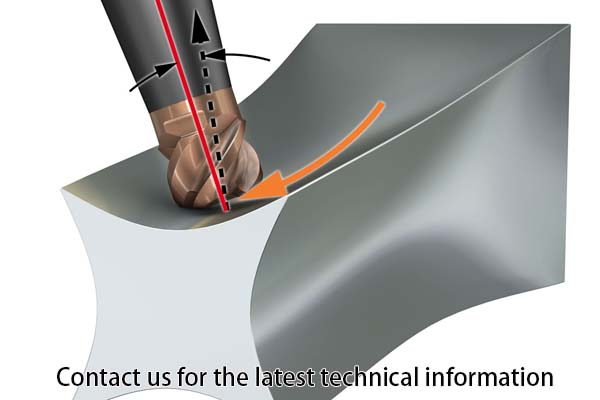

Die Auswahl der Werkzeuge bestimmt die Fräskurven. Um glatte Kanten am Werkstück zu erzielen, sollten Kugelfräser verwendet werden. Für harte Materialien sind 4-Schneiden-Fräser erforderlich. Hartmetallwerkzeuge sind ideal für Genauigkeit. Parameter von Schaftfräsern ändern. Mit dem Flachfräser werden nur gerade Wege erstellt.

Bei breiten Schnitten sollten Planfräser verwendet werden. Zur Erzeugung feiner Kurven werden Werkzeuge mit kleinem Durchmesser verwendet. Der andere Vorteil besteht darin, dass Werkzeuge aus Schnellarbeitsstahl (HSS) länger halten. Indexierbare Werkzeuge sind Werkzeuge, deren Spitzen austauschbar sind. Es trägt dazu bei, die Temperatur der Werkzeuge niedrig zu halten. Stellen Sie sicher, dass der Werkzeugtyp für das zu bearbeitende Material geeignet ist.

Die Art des Materials beeinflusst die Mahlen Kurven. Beim Schneiden von Stahl sollten Hartmetallwerkzeuge verwendet werden. Aluminium benötigt HSS-Werkzeuge. Kunststoffe zeichnen sich durch niedrige Schnittgeschwindigkeiten aus. Interessanterweise lässt sich Messing leichter bearbeiten, wenn die verwendeten Werkzeuge scharf sind. Das Schneiden von Titan erfordert hohe Vorschübe.

Der Werkzeugverschleiß ist direkt proportional zur Härte des Materials. Weiche Materialien erfordern niedrige Spindeldrehzahlen. Passen Sie die Tiefe für spröde Materialien an. Werkzeugbeschichtungen reduzieren den Verschleiß. Wählen Sie die entsprechende Werkzeughärte für die Bearbeitung des Materials. Denken Sie an die Hitze während des Schneidvorgangs.

Die Geometrie beeinflusst Fräskurven. Es wird empfohlen, einen Spiralwinkel von 30 Grad zu verwenden, um glatte Schnitte zu erzielen. Durch die großen Spannuten wird mehr Material vom Werkstück abgezogen. Konvertierungen mit geringerer Nutbreite bieten eine bessere Oberflächengüte. Zur Minimierung von Ausbrüchen können Eckenradiuswerkzeuge verwendet werden.

Saubere Schnitte für scharfe Kanten. Für Winkelschnitte sollten Sie konische Werkzeuge verwenden. Einfluss von Spanwinkeln auf die Spanbildung. Freiwinkel helfen, ein Reiben des Werkzeugs zu vermeiden. Die Werkzeuglänge wirkt sich auf die Stabilität aus. Die Werkzeugdurchmesser sollten möglichst den Schnitttiefen entsprechen. Die richtige Geometrie führt zu ordnungsgemäßem und präzisem Schneiden.

Dynamik beeinflusst Fräskurven. Reduzieren Sie die Vorschubgeschwindigkeit, um Rattern zu vermeiden. Hohe Spindelgeschwindigkeiten minimieren Vibrationen. Verwenden Sie Dämpfer für Stabilität. Ändern Sie die Schnittkräfte für harte Materialien. Die Spanbelastung hat Einfluss auf die Oberflächengüte. Es hilft, konstanten Druck auszuüben, um gleichmäßige Schnitte zu erzielen.

Vermeiden Sie plötzliche Werkzeugbewegungen. Überwachen Sie die Schnitttemperatur. Einfluss des Werkzeugverschleißes auf die Schnittdynamik. Für sanfte Kurven müssen die Kräfte ausgeglichen werden. Schnittdynamik sorgt für Präzision.

Die Leistung beeinflusst das Fräsen von Kurven. Überprüfen Sie die Spindeldrehzahl und stellen Sie sicher, dass diese konstant ist. Führen Sie die richtige Schmierung durch, um die Haltbarkeit Ihrer Werkzeuge zu erhöhen. Überprüfen Sie den Werkzeugverschleiß regelmäßig. Höhere Vorschubgeschwindigkeiten tragen zu einer gesteigerten Produktivität bei. Verringern Sie die Schnitttiefe entsprechend der Härte des verwendeten Materials. Reduzieren Sie die Werkzeugablenkung für eine höhere Genauigkeit.

Dazu gehört die Verwendung starrer Aufbauten, um die Stabilität zu erhöhen. Die Spanentfernung hilft, Verstopfungen zu vermeiden, wenn sie richtig durchgeführt werden sollte. Führen Sie nach dem Fräsvorgang eine Messung der Oberflächenbeschaffenheit durch. Gleichbleibende Parameter sichern die Qualität. Leistungsfaktoren haben Einfluss auf das Ergebnis.

Jede Kurve erfordert genaue CNC-Einstellungen. Der kleine Schaftfräserdurchmesser von 10 mm ermöglicht präzise und enge Radien. Die Spindeldrehzahl von 3000 U/min reduziert den Werkzeugverschleiß. Eine Vorschubgeschwindigkeit von 250 mm/min trägt dazu bei, eine Überhitzung des Materials zu vermeiden. Verwenden Sie G02/G03 für Bögen. Die Genauigkeit wird durch eine Schnitttiefe von 2 mm gewährleistet. Gleichlauffräsen reduziert Vibrationen. CAM-Software erzeugt kontinuierliche Werkzeugwege.

Der BT30-Werkzeughalter erhöht die Steifigkeit. Überprüfen Sie das Spiel der Kugelumlaufspindeln. Für einen besseren Halt verwenden Sie immer ER-Spannzangen. Überprüfen Sie den Werkzeugverschleiß regelmäßig. Sorgen Sie für eine ordnungsgemäße Spanabfuhr. Befestigen Sie das Werkstück im Schraubstock. Optimieren Sie jeden Parameter sorgfältig.

Verwenden Sie G41/G42 für Genauigkeit. Für eine höhere Endbearbeitung sollte ein 4-schneidiger Schaftfräser gewählt werden. Für eine bessere Definition verwenden Sie einen 1-mm-Abstand. Halten Sie den Prozentsatz der Spindellast auf 70 %. Optimieren Sie die Schnittgeschwindigkeit je nach Materialart auf 300 m/min. Stellen Sie den Vorschub pro Zahn auf 0,5 mm ein. Optimieren Sie mit CAM-Simulation.

Überprüfen Sie, ob der Werkzeuglängenversatz H01 dem Werkzeug entspricht. Überprüfen Sie den Maschinennullpunkt. Um die Wiederholbarkeit zu gewährleisten, sollten Sie letztendlich Aufspannplatten verwenden. Wählen Sie die richtige Fräserbeschichtung, TiN oder TiALN. Arbeitsversätze prüfen, G54. Verwenden Sie einen Luftstrahl, um die Späne zu reinigen. Überprüfen Sie die Oberflächenbeschaffenheit mit Hilfe eines Profilometers. Implementieren Sie adaptive Clearing-Strategien.

Für die Schlichtschnitte sollte die Vorschubgeschwindigkeit auf 200 mm/min eingestellt werden. Für Kurven verwenden Sie einen Kugelfräser mit 6 mm Durchmesser. Reduzieren Sie die Spindeldrehzahl auf 2000 U/min. Verwenden Sie einen feinen Überstieg von 0,5 mm. Nutzen Sie Schlichtdurchgänge für Glätte. Überprüfen Sie den Werkzeugweg auf Fehler. Stellen Sie sicher, dass die Maschine stabil ist und Vibrationen minimiert werden. Auf ausreichende Schmierung achten, Hitze vermeiden. Verwenden Sie hochpräzise Spannzangen.

Überprüfen Sie die Schnittkanten immer auf Anzeichen von Stumpfheit. Es ist auch wichtig, die letzte Polierphase durchzuführen. Nutzen Sie den Oberflächenrauheitstester. Die Schnittparameter sollten je nach Härte des zu bearbeitenden Materials variiert werden. Halten Sie den Kühlmittelfluss konstant.

Für Präzision stellen Sie die Schnitttiefe auf eine Dicke von 1 mm ein. Um sicherzustellen, dass die korrekten Messungen durchgeführt wurden, sollte ein Werkzeugvoreinstellgerät verwendet werden. Überprüfen Sie den Spindelrundlauf, 0,01 mm Toleranz. Überprüfen Sie die Ausrichtung des Werkstücks mithilfe von Messuhren. Passen Sie den Spielausgleich der Maschine an.

Wählen Sie hochwertige Schaftfräser. Verwenden Sie Fräser mit feiner Teilung, um die Genauigkeit zu gewährleisten. Stellen Sie sicher, dass die Werkzeuglängenversätze korrekt sind. Kontrollieren und modifizieren Sie die Schnittkräfte. Sorgen Sie für einen starren Maschinenaufbau. Überprüfen Sie den Werkzeugweg mithilfe von CAD-Modellen. Verwenden Sie Schlichtdurchgänge für enge Toleranzen. Stellen Sie mithilfe von Messschiebern sicher, dass die Teileabmessungen korrekt sind. Behalten Sie die Schärfe des Werkzeugs bei. Führen Sie prozessbegleitende Kontrollen durch.

Dabei sind die Optimierung der Schnittparameter und die Reduzierung der Zykluszeit von großer Bedeutung. Nutzen Sie hocheffiziente Frästechniken. Vorschubgeschwindigkeit auf 300 mm/min erhöhen. Stellen Sie sicher, dass die Spindeldrehzahl auf 2500 U/min eingestellt ist. Führen Sie dynamische Werkzeugwege in CAM ein. Fortschrittliche Werkzeugbeschichtungen minimieren den Verschleiß. Minimieren Sie Werkzeugwechsel mit modularen Werkzeugen.

Um einen maximalen Materialabtrag zu erzielen, muss die Schnitttiefe auf das Maximum eingestellt werden. Verwenden Sie Software zur Werkzeugwegoptimierung. Behalten Sie die Auslastung der Maschinen im Auge und achten Sie darauf, dass es zu keiner Überlastung kommt. Implementieren Sie Echtzeitüberwachungssysteme. Optimieren Sie den Kühlmittelfluss, um maximale Effizienz zu erreichen. Für bessere Ergebnisse nutzen Sie Hochgeschwindigkeitsspindeln. Parameter regelmäßig bewerten und verbessern.

Besonderheit | Beschreibung | Wichtigkeit (1-10) | Wartungshäufigkeit | Häufige Probleme | Mögliche Risiken | Industriestandards |

Schraubstock ausrichten | Gewährleistet die Stabilität des Werkstücks | 9 | Monatlich | Fehlausrichtung | Werkstückverschiebung | ISO 230-1 |

Nullstellen von Achsen | Legt die Startreferenz fest | 10 | Vor jedem Gebrauch | Drift vom wahren Nullpunkt | Ungenaue Schnitte | ASTM E2307 |

Spulengeschwindigkeit | Drehzahlregelung | 8 | Wöchentlich | Über-/Untergeschwindigkeit | Werkzeugbruch | ISO 13041-1 |

Tischverriegelung | Sichert die Bewegung des Arbeitstisches | 8 | Monatlich | Jammen | Unbeabsichtigter Umzug | DIN 8608 |

Schneidaufsatz | Sichert das Werkzeug in der Spindel | 9 | Vor jedem Gebrauch | Lockere Beschläge | Werkzeugauswurf | ISO 26622 |

Kühlmittel-Setup | Schmiert und kühlt Schnitte | 7 | Täglich | Verstopfung | Überhitzung | ISO 1110 |

Sicherheitscheck | Überprüft den sicheren Betrieb | 10 | Vor jedem Gebrauch | Sicherheitsfunktionen umgangen | Unfälle | OSHA 1910.212 |

Stellen Sie bei weichen Materialien die Spindeldrehzahl auf 3000 U/min ein. Härtere Materialien erfordern 1500 U/min. Die Geschwindigkeit kann mit einem Tachometer gemessen werden. Verwenden Sie geeignete Geschwindigkeiten zum Schneiden von Werkzeugen mit 10 mm oder 12 mm Durchmesser. Werkzeuge mit kleinen Durchmessern erfordern höhere Drehzahlen. Behalten Sie die Spindellast im Auge, das Optimum sollte bei etwa 70 % liegen. Für höhere Drehzahlen sollten Hartmetallwerkzeuge verwendet werden. Erhöhen Sie die Geschwindigkeit, wenn Rattern auftritt.

Konsultieren Sie die Geschwindigkeitstabelle des Materials. Langsamere Geschwindigkeit für tiefere Schnitte, 2 mm. Überwachen Sie den Werkzeugzustand. Um die Konsistenz aufrechtzuerhalten, sollte die Spindel regelmäßig gereinigt werden. Die CNC sollte variable Geschwindigkeitseinstellungen verwenden. Optimieren Sie jeden Auftrag individuell.

Für Aluminium sollte die Vorschubgeschwindigkeit auf 250 mm/min eingestellt werden. Stahl benötigt 150 mm/min. Nutzen Sie den Vorschub pro Zahn von 0,05 mm. Berechnen Sie die Vorschubgeschwindigkeit anhand der Drehzahl und des Werkzeugdurchmessers. Wie bereits erwähnt, müssen kleine Werkzeuge langsamer vorgeschoben werden als größere Werkzeuge. Sweep-Vorschub für glatte Kurven.

Stellen Sie außerdem sicher, dass die Maschine nicht überlastet wird, um ein Abwürgen zu verhindern. Programmieren Sie die CAM-Software für optimale Pfade. Niedrigere Vorschubgeschwindigkeit für komplexe Muster. Reduzieren Sie den Vorschub für Schruppschnitte.

Halten Sie sich immer an die Vorschubgeschwindigkeiten des Herstellers. Sie sollte entsprechend der Härte des zu bearbeitenden Materials angepasst werden. Verwenden Sie die adaptive Feed-Steuerung. Halten Sie die Vorschubgeschwindigkeit konstant, um eine hohe Qualität sicherzustellen.

Die richtige Geschwindigkeit und der richtige Vorschub sorgen dafür, dass die Kurven korrekt aussehen. Fahren Sie mit niedrigen Geschwindigkeiten, um den Werkzeugverschleiß zu minimieren. Falscher Vorschub führt zu rauen Kanten. Durch die richtige Einstellung können Maschinenvibrationen minimiert werden. Für eine glatte Oberfläche sind feinere Vorschubeinstellungen erforderlich. Kontrollieren Sie die Oberflächenrauheit und streben Sie Ra 1,6 an. Gute Qualität erfordert beste Werkzeugwege. Es hat sich gezeigt, dass die richtige Schmierung die Oberflächengüte verbessert.

Achten Sie besonders auf Grate rund um das Teil und korrigieren Sie diese gegebenenfalls. Der kontinuierliche Vorschub hilft, Werkzeugbrüche zu vermeiden. Schnittkanten mit einer Lupe untersuchen. Passen Sie die Parameter für jedes Material genau an. Stellen Sie immer sicher, dass das Werkzeug scharf ist, um das beste Ergebnis zu erzielen. Überprüfen Sie regelmäßig die Maschinenkalibrierung.

Es sollte ein Vorschub- und Geschwindigkeitsrechner eingesetzt werden. Beginnen Sie mit den Empfehlungen des Herstellers. Dies sollte jedoch je nach Größe des verwendeten Materials und Werkzeugs variieren. Überprüfen Sie, ob es Probleme mit den Schnittgeräuschen gibt. Verwenden Sie Hochgeschwindigkeitsbearbeitungstechniken. Computergestützte Fertigung zur Verbesserung der Werkzeugwege. Stellen Sie die Spindelausrichtung sicher und korrigieren Sie sie. Gleichlauffräsen wird bevorzugt, da es die Oberflächengüte verbessert.

Implementieren Sie adaptive Clearing-Strategien. Überprüfen Sie regelmäßig den Zustand des Werkzeugs. Passen Sie die Einstellungen für jede Arbeit an. Halten Sie Ihre Arbeitsumgebung sauber. Dies sollte durch die Verwendung von Kühlmittel zur Wärmekontrolle erreicht werden. Halten Sie die Maschinenkomponenten geschmiert. Passen Sie die Einstellungen so oft wie möglich an und optimieren Sie sie.

In diesem Blog wurden uns Fräskurven vorgestellt, einschließlich Drehzahl, Werkzeugtyp, Vorschubgeschwindigkeit und Spanlast. Wenden wir diese Schritte nun auf Ihre Projekte an. Besuchen CNCYANGSEN Weitere Tipps und Tools finden Sie hier. Genießen Sie Ihre Fräsreise!