Die Maximierung der Produktionseffizienz ist ein Hauptziel von Herstellern, die CNC-Maschinen einsetzen. Effizienz hilft Unternehmen, wettbewerbsfähiger, profitabler und reaktionsfähiger auf Kundenwünsche zu werden. Mit diesen umfassenden Strategien unterstützen wir Hersteller dabei, ihre Import- und Exportaktivitäten zu optimieren.

Wir werden uns auf mehrere wichtige Einsparbereiche konzentrieren, darunter unter anderem erweiterte CAM-Softwarefunktionen zur Zeit- und Bewegungsoptimierung von Werkzeugwegen, zur Reduzierung von Arbeitsabläufen und Materialfluss, zur Auswahl der Maschinen und Vorrichtungen zur Maximierung dieser Effizienz, leistungsstarke Werkzeug- und Managementsysteme, Schnittparameter, Automatisierung und Schulung zur Aufrechterhaltung der Ausrüstung und der Bedienerkenntnisse.

Schon die Umsetzung einiger dieser Vorschläge kann zu einer deutlichen Verkürzung der Zykluszeit, des Materialabfalls und der Maschinenausfallzeiten führen – und so die Produktivität steigern und Kosten einsparen. Lesen Sie weiter und erfahren Sie mehr über bewährte Vorgehensweisen, mit denen Sie Ihre CNC-Investition optimal nutzen können.

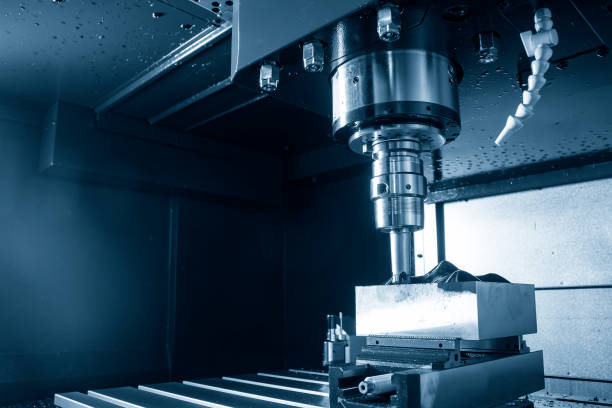

Ja, die CNC-Bearbeitungsleistung kann mit einem gezielten Ansatz deutlich gesteigert werden. Mit all den interagierenden Komponenten – Werkzeugen, Vorrichtungen, Code, Parametern, Ausrüstung usw. – bieten sich zahlreiche Möglichkeiten zur Optimierung und Leistungssteigerung. Bevor Sie Änderungen (Werkzeugwegoptimierung, Werkzeugaktualisierung, Automatisierung usw.) vornehmen, müssen Sie Ihre aktuellen Einschränkungen und Engpässe identifizieren.

Hersteller, die ältere Legacy-Produkte verwenden CNC-Maschinen Durch verbesserte Arbeitsabläufe, Werkzeuge, Messtaster und sofort einsatzbereite Vorrichtungslösungen können die Effizienz noch um bis zu 20 Prozent gesteigert werden. Modernere Maschinen und Software bieten zudem weitere Möglichkeiten zur Verkürzung der Zykluszeiten und zur Verlängerung der Werkzeuglebensdauer. Die unten beschriebenen Strategien können Herstellern zu Spitzenleistungen verhelfen.

Im heutigen, hart umkämpften Fertigungsumfeld müssen Unternehmen ihre Produktivität und Kostenstrukturen kontinuierlich verbessern, um erfolgreich zu sein. Für Werkstätten, deren Kernkompetenz die CNC-Bearbeitung ist, ist die Maximierung der Effizienz dieser Prozesse unerlässlich.

Wird die Maschinenleistung nicht optimiert, kann dies zu sinkenden Gewinnmargen und Geschäftsverlusten an Konkurrenten mit besseren Kapazitäten und wirtschaftlicheren Lösungen führen.

Zu den Hauptgründen, warum eine herausragende CNC-Effizienz wichtig ist, gehören:

● Wettbewerbsfähigkeit: Der effiziente Einsatz von CNC-Maschinen ist für Hersteller unerlässlich, um ihren Kunden wettbewerbsfähige Preise und kurze Lieferzeiten bieten zu können. Die schnelle und kostengünstige Erfüllung von Anforderungen hängt unmittelbar von einer optimierten Bearbeitung ab.

● Gewinnspannen: Eine höhere Effizienz verbessert die Rentabilität durch kürzere Zykluszeiten und Materialverschwendung. Die schnellere Bearbeitung identischer Komponenten und der geringere Rohstoffverbrauch sparen bares Geld.

● Ladenkapazität: Durch die Optimierung des CNC-Prozesses können Werkstätten mehr Aufträge annehmen und ihr Geschäft ausbauen. Eine Verkürzung der Zykluszeit um 20 % erhöht die verfügbare Maschinenkapazität um den gleichen Betrag.

● Reaktionsfähigkeit: Effizienzsteigerungen bei der CNC-Steuerung bedeuten mehr Reaktionsfähigkeit und Flexibilität, um Eilaufträge zu übernehmen oder sich schnell an Kundenänderungen anzupassen. Schnelle Umrüstungen und ein hoher Durchsatz machen die Werkstätten flexibler.

● Qualität: Die Verfeinerung von Bearbeitungsprozessen durch Geschwindigkeitsoptimierung, Präzisionsvorrichtungen und Werkzeugverwaltung verbessert zwangsläufig die Qualität der Endteile, indem Fehler und Variabilität reduziert werden.

Einer der wichtigsten Schritte hin zu schnellerer und effizienterer CNC-Bearbeitung ist die Optimierung der in der CAM-Software generierten Werkzeugwege. Diese Werkzeugwege bestimmen alles, von der Bearbeitungsreihenfolge über die Werkzeugauswahl und die Verfahrwege bis hin zu Schnittstrategien, Schnitthöhen und Spindeldrehzahlen.

Moderne CAM-Systeme bieten umfangreiche Optionen zum Einstellen hocheffizienter Werkzeugwege, die auf das jeweilige Teil, die Werkzeuge und die verwendete Maschine zugeschnitten sind.

Mit einem modernen CAM-System können Werkstätten optimierte Werkzeugwege programmieren, die die Bearbeitungszeit deutlich verkürzen, die Werkzeugstandzeit verlängern und die Oberflächengüte verbessern. Sehen wir uns die wichtigsten effizienzsteigernden Funktionen von CAM-Software an:

● Bestimmt die optimale Bearbeitungssequenz unter Berücksichtigung von Teilegeometrie, Merkmalen, Werkzeuganforderungen und Maschinenkinematik. Die gewählte Sequenz wirkt sich direkt auf die Gesamtzykluszeit aus.

● Definiert Werkzeugwege mit minimiertem Leerweg, wodurch die Zykluszeiten durch Vermeidung unnötiger Werkzeugbewegungen verkürzt werden. Durch genaue Beobachtung des Wegs wird das Werkzeug ständig mit dem Materialabtrag beschäftigt.

● Verwaltet das Materialabtragsvolumen durch Optimierung von Stufenabständen, Überständen und anderen Schnittparametern, die die Werkzeugbelastung beeinflussen. Dies schont die Werkzeuglebensdauer und vermeidet übermäßige, zeitraubende Schnitte.

Zu den wichtigsten Strategien, die CAM-Software zur Generierung hocheffizienter Werkzeugwege einsetzt, gehören:

● Hochgeschwindigkeitsbearbeitung: Die CAM-Programmierung für HSM-Techniken wie Trochoidalfräsen verkürzt die Zykluszeiten durch schnellere Vorschübe und geringere Werkzeugbelastung. Dies gilt für alle geeigneten Featuretypen.

● Glättung des Werkzeugwegs: Glatte, Spline-interpolierte Werkzeugwege gewährleisten die Präzision und ermöglichen gleichzeitig schnellere Vorschübe als Punkt-zu-Punkt-Bewegungen. Dies reduziert unregelmäßige Bewegungen.

● Werkzeugachsensteuerung: Bei Maschinen mit 3 oder mehr Achsen erweitert die Steuerung der Werkzeugausrichtung den Zugriff und reduziert Werkzeugwechsel und -einstellungen. Die Indizierung der Achsenkonfigurationen steigert die Effizienz.

● Tauchschruppen: Spezielle Schruppmuster mit Schwerpunkt auf Tauchschnitten maximieren den Materialabtrag bei geringeren radialen Belastungen und verlängern so die Werkzeuglebensdauer.

● Restmaterialbearbeitung: Wenn Sie im letzten Durchgang eine dünne Schicht Rohmaterial entfernen, können Sie das effizienteste Werkzeug nur dort einsetzen, wo es wirklich nötig ist.

● Schutz vor Furchenbildung: Die automatische Kollisionsprüfung gewährleistet sichere Werkzeugwege und verhindert so Maschinenabstürze, die zu langen Ausfallzeiten und Wiederherstellungszeiten führen.

Obwohl moderne CAM-Software einen Großteil der Werkzeugwegdetails übernimmt, sollten Werkstätten dennoch den gesamten Arbeitsablauf analysieren, um Prozessverbesserungen zu erzielen. Oftmals lassen sich durch die Aktualisierung von Arbeitsabläufen und Materialflüssen größere Effizienzgewinne erzielen als durch die Optimierung von Maschinenparametern.

Zu den Schritten zur Bewertung und Optimierung des Bearbeitungsablaufs gehören:

● Aktuellen Workflow abbilden vom Rohmaterial bis zum fertigen Teil, um Engpässe wie Wartezeiten, Transportchargen, Inspektionsstopps oder andere Verzögerungen zu visualisieren.

● Identifizieren von Einschränkungen Produktionseinschränkungen wie Vorrichtungswechsel, Werkzeugverfügbarkeit oder Sondierung. Suchen Sie nach Ursachen, die den Produktionsfluss verlangsamen.

● Überlappende Prozesse Beispielsweise können Sie eine Charge bearbeiten und gleichzeitig die vorherige Charge prüfen, um die Vorgänge parallel statt sequenziell durchzuführen.

● Chargen in der richtigen Größe Durch eine Work-in-Progress-Analyse ermitteln Sie die optimale Transfer-Chargengröße zwischen den Vorgängen. Zu groß oder zu klein ist ineffizient.

● Standardisieren Sie Setups und Arbeitsabläufe So folgen alle Bediener konsequent dem etablierten Best-Practice-Prozess. Dies wird durch die Bereitstellung von Fotos, Videos und Checklisten ermöglicht.

Eine wichtige Voraussetzung für eine hocheffiziente Bearbeitung ist die Abstimmung der Teileproduktion auf das passende CNC-Maschinenmodell und die präzise Konfiguration des Setups. Komplexe Software, die eine einfache 3-Achsen-Fräse steuert oder von einer einfachen Maschine Toleranzen jenseits der Kapazität verlangt, führt unweigerlich zu Enttäuschungen.

Lassen Sie uns Überlegungen zur Maschinenauswahl und Einrichtung untersuchen:

● Leistung und Drehmoment: Passen Sie die Motorleistung der Maschine an die erwartete Materialabtragsrate und den Werkzeugbedarf an und sorgen Sie für ausreichende Reserven. Untermotorisierte Bearbeitung führt zu hohem Verschleiß und langen Zykluszeiten aufgrund reduzierter Drehzahlen und Vorschübe.

● Präzision: Die Anforderungen an die Teiletoleranz und die Endbearbeitung sollten den Herstellern den Weg zu Maschinen weisen, die durch Merkmale wie Kugelumlaufspindelqualität, Servoleistung, Materialsteifigkeit und thermische Stabilität die erforderliche Genauigkeit liefern.

● Werkzeugkapazität: Die benötigten Werkzeugtypen, -größen und -anzahlen bestimmen die Kapazität des Werkzeugmagazins und die Karussellkonstruktion. Bei zu geringer Kapazität besteht die Gefahr zeitaufwändiger Werkzeugwechsel und -wiederherstellung.

● Automatisierung: Um eine optimale Effizienz zu erzielen, sollten Werkzeugmaschinen so spezifiziert werden, dass sie auf die angrenzende Automatisierungstechnik wie Roboter, Portallader und Förderbänder abgestimmt sind, basierend auf Teilegewichten, Volumen, Übertragungsgeschwindigkeiten usw.

Um Investitionen in Werkzeugmaschinen optimal zu nutzen, müssen Werkstätten Spannlösungen konfigurieren, die Teile präzise positionieren und schnell umrüsten können. Dies ermöglicht den Zugriff auf den gesamten Arbeitsbereich und vermeidet Rüstfehler, die die Effizienz beeinträchtigen.

Zu den empfohlenen Einrichtungspraktiken gehören:

● Anzeigeteile auf der präzisen Ortung von Punkten mithilfe zuverlässiger Techniken wie Kantenfindern, drahtlosen Sonden und Lasersystemen.

● Modulare Vorrichtungen mit Schnellwechselfunktion zum schnellen Ein- und Auswechseln von Teilen.

● Inspektion auf der Maschine über drahtlose Sonden, um die Genauigkeit der Einrichtung zu überprüfen und etwaige Positionsfehler frühzeitig zu erkennen.

● Sichere Klemmung durch ausreichenden Klemmdruck und Positionierungshilfen, um eine Bewegung des Werkstücks unter Schnittkräften zu vermeiden.

Werkzeuge bilden die entscheidende Schnittstelle zwischen Werkzeugmaschinen und Rohstoffen und bestimmen Faktoren wie Abtragsleistung, Betriebsgeschwindigkeit, Leistungsbedarf und Oberflächenqualität. Die Optimierung von Werkzeugauswahl, -nutzung und -verwaltung ist für einen intelligenten CNC-Betrieb unerlässlich.

Die Nutzung der neuesten Werkzeuggeometrien und Beschichtungen bei gleichzeitiger aktiver Verwaltung der Werkzeuglebensdauer durch Karussellsysteme trägt zur Verbesserung der Programmleistung bei.

Durch den Einsatz modernster Schneidwerkzeuge, die frühere Modelle übertreffen, lassen sich erhebliche Effizienzsteigerungen beim Schneiden erzielen. Zu den Merkmalen dieser verbesserten Werkzeuge gehören:

● Werkzeuggeometrien: Neue Formen wie Schaftfräser mit variabler Spirale/variabler Steigung oder Silent-Werkzeuge verbessern Oberflächengüte, Genauigkeit, Geschwindigkeit, Vorschub und Lebensdauer.

● Beschichtungen: Veredelte Beschichtungen wie amorphe Diamanten erhöhen die Hitze- und Verschleißbeständigkeit zusätzlich und ermöglichen so ein schnelleres Schneiden.

● Spezialwerkzeuge: Auf Effizienz zugeschnittene Werkzeuge wie Harpunenbohrer, ratterverhindernde Geometrien oder Mehrkanal-Spanbrecher verbessern bestimmte Vorgänge.

Diese verbesserten Werkzeuge steigern die Leistung durch höhere Schnittgeschwindigkeiten, Vorschübe und längere Standzeiten. Ihre höhere Leistungsfähigkeit lässt sich jedoch nur durch die Optimierung der Schnittparameter erreichen.

Neben dem Einsatz erstklassiger Werkzeuge ist ein effektives Werkzeugmanagementsystem für hohe Effizienz unerlässlich. Zu den wichtigsten Funktionen dieser fortschrittlichen Systeme gehören:

● Werkzeugvoreinstellung: Durch die Offline-Messung von Werkzeugen können Nullpunktverschiebungen vorgenommen werden, wodurch Testschnitte und manuelle Eingriffe vermieden werden. Dies spart Rüstzeit und Material.

● Werkzeugstandzeitverfolgung: Durch die Verfolgung der Werkzeugnutzung und des Werkzeugverschleißes wissen die Bediener, wann Werkzeuge ausgetauscht werden müssen, bevor es zu Brüchen oder Maßfehlern kommt.

● Werkzeugwechsler: Schnelle automatische Werkzeugwechsler minimieren die Ausfallzeiten, die mit dem Austauschen von Werkzeugen verbunden sind, sodass die Maschinen länger im Einsatz sind.

Durch Funktionen wie Voreinstellung, Nutzungsverfolgung und Ermöglichung schneller Umrüstungen sind Werkzeugverwaltungslösungen für einen hocheffizienten CNC-Betrieb unverzichtbar.

Die in Bearbeitungsprogrammen angegebenen Schnittparameter haben einen enormen Einfluss auf Zykluszeiten, Werkzeugverschleiß, Maschinenlast und andere wichtige Effizienzfaktoren.

Während CAM-Systeme anfängliche Parameter vorschlagen, müssen aufgrund realer Variablen optimale Einstellungen durch Experimentieren und Überwachen gefunden werden.

Zu den wichtigsten Parametern, die die Effizienz beeinflussen, gehören:

● Spindeldrehzahlen: Die Drehzahl des Werkzeugs bestimmt den geeigneten Vorschub. Optimale Drehzahlen sorgen für ein ausgewogenes Verhältnis zwischen Werkzeuglebensdauer und Zykluszeit.

● Vorschubgeschwindigkeiten: Die Geschwindigkeit während des Schnitts beeinflusst Kräfte, Werkzeugdurchbiegung und Wärmeentwicklung. Das Finden der maximalen sicheren Geschwindigkeit minimiert den Zeitaufwand.

● Schnitttiefen: Durch die Bestimmung der maximalen Tiefen vor einer Werkzeugüberlastung können Bediener Schruppzyklen aggressiver programmieren, um Material schnell zu entfernen.

Das kontinuierliche Testen und Anpassen dieser Werte ist notwendig, um Faktoren wie die tatsächliche Werkzeugschärfe, Materialabweichungen, Umgebungsänderungen usw. zu berücksichtigen. Um Effizienzgewinne zu erzielen, müssen konservative CAM-Schätzungen vorangetrieben werden.

Der Versuch, allein durch CNC-Maschinen Zykluszeiteinsparungen zu erzielen, führt letztendlich zu sinkenden Erträgen. Effektivere Effizienzsteigerungen lassen sich durch die Integration ergänzender Automatisierung und Technologie rund um die Basismaschinen erzielen.

Diese fortschrittliche Ausrüstung sorgt für einen reibungslosen Teilefluss mit weniger menschlichem Eingreifen, während die Software Programmierengpässe reduziert.

Anstatt sich auf manuelle Programmierung zu verlassen, steigern automatisierte CAM-Prozesse die Effizienz durch:

● CAM-Vorlagen: Standardisierte Programmvorlagen mit gespeicherten Best Practices reduzieren die Programmierzeit und sorgen für Konsistenz.

● Parametrische Programmierung: Die regelbasierte Programmierung passt sich automatisch an Designänderungen an, ohne dass die Programmierung von Grund auf neu erfolgen muss.

● Postprozessor-Tuning: Die Verfeinerung der Maschinencode-Ausgabe von CAM durch optimale Post-Konfigurationen vermeidet die manuelle Optimierung des G-Codes. Dies gewährleistet eine maximal effiziente Codegenerierung, die genau auf die Werkstattumgebung abgestimmt ist.

● Simulation: Die automatische CAM-Simulation erkennt Kollisionen, Ineffizienzen und Fehler in den Werkzeugwegen, bevor Testschnitte durchgeführt werden, um Material und unproduktive Maschinenzeit zu sparen.

Zusammen reduzieren diese automatisierten CAM-Funktionen den Programmieraufwand und erzeugen gleichzeitig hochoptimierten Maschinencode. Dadurch haben Programmierer mehr Freiraum für höherwertige Aufgaben.

Fortschrittliche Tools, Automatisierung und optimierte Prozesse zielen zwar darauf ab, Unterbrechungen zu minimieren, doch ohne sorgfältige Wartung und Schulung sind Ausfälle und suboptimale Leistung unvermeidlich. Zusammen maximieren diese ergänzenden Initiativen die Betriebszeit und stellen sicher, dass die Betreiber Best Practices anwenden.

Selbst bei robuster Maschinenkonstruktion unterliegen Komponenten im Dauerbetrieb einem erheblichen Verschleiß. Ohne sorgfältige vorbeugende Wartung führen Ausfälle zu längeren Ausfallzeiten. Zu den kritischen Aktivitäten gehören:

● Flüssigkeitswechsel: Durch regelmäßiges Ersetzen von Hydrauliköl, Kühlmittel und Schmiermitteln entsprechend den Nutzungsintervallen wird die Verbreitung schädlicher Partikel verhindert.

● Filterwechsel: Durch den Wechsel der Luft-, Kühlmittel- und Ölfilter wird die Ansammlung schädlicher Ablagerungen verhindert.

● Komponentenschmierung: Durch das Einfetten von Kugelumlaufspindeln, Führungsbahnabdeckungen und Getrieben wird ein Festfressen oder Hängenbleiben vermieden.

● Wegkratzen: Durch präzises Abschaben der Passflächen per Hand bleibt die Positionsgenauigkeit auch bei alternden Maschinen erhalten.

In diesem Handbuch werden Techniken wie die Optimierung von Werkzeugwegen, die Rationalisierung des Arbeitsablaufs, die Integration von Automatisierung und mehr behandelt, um die Effizienz der CNC-Bearbeitung drastisch zu steigern.

Während die Modernisierung älterer Anlagen Vorteile mit sich bringen kann, ermöglichen moderne CAM-Software und -Maschinen in Kombination mit einem Fokus auf die Gesamtprozesseffizienz eine Verkürzung der Bearbeitungszeiten um 50 % oder mehr im Vergleich zu Altsystemen.

Das gemeinsame Thema dieser Tipps ist die Analyse jeder Komponente und Interaktion auf Engpässe anhand von Daten. Die Bewältigung limitierender Faktoren mit maßgeschneiderten Lösungen führt zu steigenden Gewinnen.

Durch die Kombination fortschrittlicher Tools und Programmierung mit intelligenten Arbeitsabläufen, Wartungs- und Bedienerkenntnissen wird eine hocheffiziente Grundlage für wettbewerbsfähigen Fertigungserfolg geschaffen.