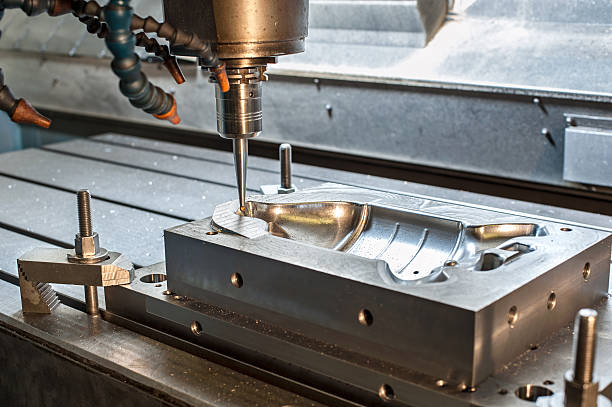

CNC-Fräsmaschinen sind Geräte, die in der Fertigung zum präzisen Schneiden und Formen von Materialien eingesetzt werden. Diese Maschinen arbeiten auf der Grundlage einer vorprogrammierten Computersoftware, die die Bewegung der Werkzeuge und Maschinen steuert. Diese Präzision ist entscheidend für die Herstellung detaillierter Teile und Komponenten.

CNC-Fräsmaschinen sind in der modernen Fertigung unverzichtbar. Sie gewährleisten ein hohes Maß an Genauigkeit und Wiederholbarkeit, die für die Herstellung komplexer Teile in Branchen wie Luft- und Raumfahrt, Automobil und Elektronik von entscheidender Bedeutung sind. Ihre Zuverlässigkeit und Effizienz haben die Produktionsprozesse verändert und die Notwendigkeit manueller Eingriffe verringert.

Die Entwicklung vom manuellen Fräsen zum CNC-Fräsen stellt einen bedeutenden technologischen Fortschritt dar. Ursprünglich erforderte das Fräsen erfahrene Bediener, die die Schneidwerkzeuge manuell steuern mussten. Mit dem Aufkommen der numerischen Computersteuerung (CNC) wurde der Prozess automatisiert, wodurch Präzision und Produktivität verbessert wurden. Dieser Wandel hat komplexere Designs und schnellere Produktionszeiten ermöglicht.

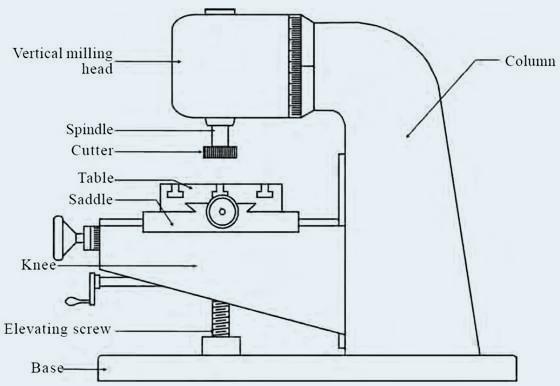

CNC-Fräsmaschinen bestehen aus vielen Teilen mit rund fünfzehn Schlüsselkomponenten. Wichtige Teile sind die CNC-Steuerung, die Spindel, der Arbeitstisch, der Werkzeugwechsler und das Kühlmittelsystem. Diese Komponenten arbeiten zusammen, um präzise Bearbeitungsaufgaben zu erfüllen.

Jeder Teil einer CNC-Fräse spielt eine entscheidende Rolle für ihren Betrieb. Die CNC-Steuerung verarbeitet Befehle, die Spindel hält und dreht die Schneidwerkzeuge und der Arbeitstisch trägt das Bearbeitungsmaterial. Der Werkzeugwechsler ermöglicht einen schnellen Werkzeugwechsel, während das Kühlmittelsystem eine Überhitzung verhindert. Zusammen gewährleisten diese Teile eine präzise und effiziente Fertigung.

Als Fundament dient der Sockel einer CNC-Fräsmaschine. Es stützt die gesamte Maschine und sorgt so für Stabilität während des Betriebs. Die Basis besteht typischerweise aus Gusseisen oder geschweißtem Stahl. Diese Materialien werden aufgrund ihrer Festigkeit und Fähigkeit, Vibrationen zu absorbieren, ausgewählt. Diese Konstruktion trägt dazu bei, die Präzision beim Fräsen aufrechtzuerhalten, indem Bewegungen und Vibrationen reduziert werden.

Die Säule von a CNC-Fräse Bietet strukturelle Unterstützung für andere Komponenten wie die Spindel und den Arm. Es ist mit der Basis integriert und bildet ein starres Gerüst, das Stabilität und Präzision gewährleistet. Die Säule besteht häufig aus den gleichen Materialien wie die Basis, z. B. Gusseisen oder Stahl, um eine gleichbleibende Festigkeit und Vibrationsabsorption zu gewährleisten. Sein Design stellt sicher, dass die Maschine den Belastungen beim Fräsen standhält, ohne dass die Genauigkeit darunter leidet.

Das Knie ist eine verstellbare vertikale Stütze auf einer CNC-Fräsmaschine. Es ermöglicht die Bewegung des Arbeitstisches und des Sattels entlang der Z-Achse. Diese Einstellbarkeit ist entscheidend für die Positionierung des Werkstücks auf der richtigen Höhe für die Bearbeitung. Das Knie ist mit dem Sattel und dem Tisch verbunden und bietet so eine stabile Plattform für vertikale Anpassungen. Seine robuste Bauweise stellt sicher, dass er das Gewicht und die Bewegung von Werkstück und Tisch während des Fräsvorgangs tragen kann.

Der Sattel einer CNC-Fräsmaschine ist eine entscheidende Komponente, die für die horizontale Bewegung verantwortlich ist. Es ist die Hauptstütze für den Arbeitstisch und ermöglicht dessen Bewegung entlang der X- und Y-Achse. Dieser horizontale Bewegungsmechanismus ist für die genaue Positionierung des Werkstücks unter dem Schneidwerkzeug unerlässlich. Durch das Hin- und Herschieben sorgt der Sattel dafür, dass der Fräsvorgang die benötigte Fläche am Werkstück präzise abdecken kann.

Der Arbeitstisch einer CNC-Fräsmaschine ist die Oberfläche, auf der Werkstücke montiert werden. Es bietet eine stabile Plattform für die zu bearbeitenden Materialien. Der Tisch bewegt sich entlang der X- und Y-Achse und ermöglicht so eine präzise Kontrolle der Position des Werkstücks. Diese zweiachsige Bewegung ist für komplizierte Bearbeitungsaufgaben von entscheidender Bedeutung und ermöglicht es dem Werkzeug, verschiedene Punkte auf dem Werkstück präzise zu erreichen. Der Arbeitstisch ist mit T-Nuten oder Klemmen ausgestattet, um die Werkstücke fest zu fixieren und so für Stabilität bei Fräsarbeiten zu sorgen.

Der Kraftvorschubmechanismus einer CNC-Fräsmaschine automatisiert die Bewegung des Sattels und des Arbeitstisches. Diese automatische Bewegungssteuerung ist für die Aufrechterhaltung konstanter Vorschubgeschwindigkeiten und die Gewährleistung eines reibungslosen Betriebs von entscheidender Bedeutung. Da keine manuellen Einstellungen mehr erforderlich sind, erhöht der Kraftvorschubmechanismus die Präzision und Effizienz der Bearbeitung. Konsistente Vorschubgeschwindigkeiten sind entscheidend für die Erzielung hochwertiger Oberflächen und die Aufrechterhaltung der Maßhaltigkeit. Das automatisierte System reduziert außerdem die Ermüdung des Bedieners und ermöglicht längere und komplexere Bearbeitungsprozesse ohne Kompromisse bei der Präzision.

Die Spindel ist ein entscheidender Bestandteil einer CNC-Fräsmaschine. Es hält und dreht die Schneidwerkzeuge und stellt so sicher, dass sie präzise ausgerichtet und mit der richtigen Geschwindigkeit gedreht werden, um verschiedene Bearbeitungsaufgaben auszuführen. Die Geschwindigkeit und Stabilität der Spindel wirken sich direkt auf die Qualität des Fräsprozesses aus und machen sie zu einem entscheidenden Bestandteil für die Erzielung hoher Präzision.

Es gibt verschiedene Arten von Spindeln mit jeweils spezifischen Spezifikationen. Riemengetriebene Spindeln sind weit verbreitet und bieten eine Reihe von Geschwindigkeiten, wodurch sie für verschiedene Anwendungen vielseitig einsetzbar sind. Spindeln mit Direktantrieb bieten höhere Präzision und schnellere Geschwindigkeiten und eignen sich daher für komplizierte und schnelle Bearbeitungen. Darüber hinaus sind zahnradgetriebene Spindeln robust und für schwere Arbeiten geeignet, sodass sie sich ideal zum Schneiden harter Materialien eignen.

Der Werkzeughalter ist eine weitere wesentliche Komponente, die Werkzeuge in der Spindel sichert. Es sorgt dafür, dass die Schneidwerkzeuge fest sitzen und sich während der Bearbeitung nicht bewegen. Diese Stabilität ist entscheidend für die Aufrechterhaltung der Präzision und die Erzielung hochwertiger Oberflächen am Werkstück.

Es gibt verschiedene Arten von Werkzeughaltern, die jeweils für bestimmte Anwendungen konzipiert sind. Spannzangenfutter werden aufgrund ihrer Vielseitigkeit und der Fähigkeit, eine Reihe von Werkzeuggrößen aufzunehmen, häufig verwendet. Schaftfräserhalter bieten einen sicheren Halt für Schaftfräser und sorgen für Stabilität bei schwerer Zerspanung. Hydraulische Werkzeughalter nutzen hydraulischen Druck zum Spannen der Werkzeuge und bieten hervorragende Präzision und Dämpfungseigenschaften. Die Auswahl der einzelnen Werkzeughaltertypen richtet sich nach den spezifischen Anforderungen der Bearbeitungsaufgabe.

Der Werkzeugwechsler ist ein automatisiertes System, das einen schnellen Werkzeugwechsel während des Fräsprozesses ermöglicht. Dieses System steigert die Produktivität, indem es den Zeitaufwand für den manuellen Werkzeugwechsel verkürzt. Mit einem Werkzeugwechsler kann die Maschine automatisch zwischen verschiedenen Schneidwerkzeugen wechseln, was eine kontinuierliche und effiziente Bearbeitung ermöglicht.

Die Vorteile des Einsatzes eines Werkzeugwechslers sind erheblich. Es reduziert Ausfallzeiten, erhöht die Produktionsgeschwindigkeit und ermöglicht komplexere Bearbeitungsvorgänge ohne manuelle Eingriffe. Diese Automatisierung steigert die Effizienz und gewährleistet eine gleichbleibende Präzision im gesamten Bearbeitungsprozess.

Das Bedienfeld ist die Benutzeroberfläche zur Bedienung einer CNC-Fräsmaschine. Es bietet dem Bediener Zugriff auf alle Maschinenfunktionen und ermöglicht so die Steuerung des Fräsprozesses. Das Panel umfasst typischerweise einen Bildschirm, Tasten, Schalter und Knöpfe. Mit diesen Komponenten können Benutzer Befehle eingeben, Einstellungen anpassen und die Leistung der Maschine überwachen. Das Bedienfeld ist intuitiv gestaltet und erleichtert dem Bediener die Navigation und effektive Verwaltung der Maschinenvorgänge.

Die CNC-Steuerung wird oft als das Gehirn der CNC-Fräsmaschine bezeichnet. Es verarbeitet die G-Code-Befehle, die die Bewegungen und Vorgänge der Maschine vorgeben. Die CNC-Steuerung interpretiert diese Befehle und sendet Signale an die Motoren und Antriebe, um eine präzise Ausführung der Bearbeitungsaufgaben zu gewährleisten. Es koordiniert die Aktionen der Maschine, verwaltet den Arbeitsablauf und sorgt für die Aufrechterhaltung der Genauigkeit. Ohne die CNC-Steuerung könnte die Maschine keine automatisierten und präzisen Fräsaufgaben ausführen.

Motoren und Antriebe sind wichtige Komponenten im Bewegungssteuerungssystem einer CNC-Fräsmaschine. Sie sind dafür verantwortlich, die Achsen der Maschine gemäß den Anweisungen der CNC-Steuerung zu bewegen. In CNC-Maschinen werden hauptsächlich zwei Arten von Motoren verwendet: Schrittmotoren und Servomotoren.

Schrittmotoren sind für ihre Einfachheit und ihre Fähigkeit zur präzisen Steuerung der Position bekannt. Sie bewegen sich in diskreten Schritten, was sie ideal für Anwendungen macht, bei denen es auf Genauigkeit ankommt. Servomotoren hingegen bieten eine höhere Leistung und können eine kontinuierliche Bewegung mit Echtzeit-Feedback ermöglichen. Sie werden für Anwendungen bevorzugt, die hohe Geschwindigkeit und Präzision erfordern.

Antriebe sind die Schnittstelle zwischen der CNC-Steuerung und den Motoren. Sie empfangen Signale von der Steuerung und wandeln diese in elektrische Energie um, um die Motoren anzutreiben. Die Kombination aus Motoren und Antrieben sorgt für eine reibungslose und präzise Bewegung der Maschinenachsen und ermöglicht so präzise Bearbeitungsvorgänge.

Das Kühlmittelsystem einer CNC-Fräsmaschine spielt eine entscheidende Rolle bei der Kühlung und Schmierung während der Bearbeitung. Es besteht aus mehreren Komponenten, die zusammenarbeiten, um eine effiziente Kühlung zu gewährleisten.

• Düsen: Leiten den Kühlmittelfluss präzise auf den Schneidbereich.

• Pumpe: Zirkuliert das Kühlmittel im gesamten System.

• Behälter: Speichert das Kühlmittel zur Wiederverwendung.

• Filter: Entfernen Sie Schmutz aus dem Kühlmittel, um seine Wirksamkeit aufrechtzuerhalten.

Die Wartung des Kühlmittelsystems umfasst die regelmäßige Überprüfung des Kühlmittelstands, die Reinigung der Düsen und den Austausch der Filter. Eine ordnungsgemäße Kühlung und Schmierung ist unerlässlich, um Überhitzung zu verhindern und die Reibung zu verringern, was die Lebensdauer sowohl der Maschine als auch der Schneidwerkzeuge verlängern kann.

Das Spanmanagementsystem ist darauf ausgelegt, bei der Bearbeitung entstehende Metallspäne zu entfernen. Eine effiziente Spanabfuhr ist für die Aufrechterhaltung der Maschinenleistung und -sicherheit von entscheidender Bedeutung.

• Späneschnecken: Späne vom Schneidbereich wegtransportieren.

• Späneförderer: Späne in einen Sammelbehälter oder Entsorgungsbereich transportieren.

• Späneschalen: Sammeln Sie Späne für eine einfache Entnahme.

Ein effektives Spanmanagement verhindert die Ansammlung von Metallspänen, die Werkzeuge beschädigen und den Bearbeitungsprozess beeinträchtigen können. Das Spänemanagementsystem erhöht die Effizienz und Sicherheit, indem es den Arbeitsbereich frei von Schmutz hält.

Das Schmiersystem schmiert automatisch die beweglichen Teile einer CNC-Fräsmaschine und sorgt so für einen reibungslosen Betrieb und reduziert den Verschleiß.

• Pumpe: Verteilt Schmiermittel an verschiedene Maschinenkomponenten.

• Reservoir: Speichert den Schmierstoff.

• Verteilungsleitungen: Befördern das Schmiermittel zu verschiedenen Teilen der Maschine.

Regelmäßige Schmierung ist entscheidend für die Langlebigkeit und Leistung der Maschine. Das System minimiert Reibung und Verschleiß an beweglichen Teilen, was zur Aufrechterhaltung der Präzision beiträgt und das Risiko von Ausfällen verringert. Auch die richtige Schmierung trägt zur Gesamteffizienz des Bearbeitungsprozesses bei.

Feedbacksysteme in CNC-Fräsmaschinen sind entscheidend für die Gewährleistung von Präzision und Genauigkeit. Sie bestehen aus Encodern und Sensoren, die Echtzeitdaten über die Position und Bewegung von Maschinenkomponenten liefern.

• Encoder: Messen die Position der Maschinenachsen und senden Rückmeldungen an die CNC-Steuerung.

• Sensoren: Überwachen Sie Parameter wie Geschwindigkeit, Temperatur und Werkzeugposition.

Diese Komponenten arbeiten zusammen, um bei der Bearbeitung eine hohe Präzision aufrechtzuerhalten. Durch die kontinuierliche Überwachung und Anpassung der Maschinenbewegungen tragen Feedback-Systeme dazu bei, eine gleichbleibende Genauigkeit zu erreichen, die für die Herstellung hochwertiger Teile unerlässlich ist.

Tastsysteme sind maschineninterne Messwerkzeuge, mit denen die Abmessungen und Ausrichtung von Werkstücken während des Bearbeitungsprozesses überprüft werden. Sie bieten mehrere Vorteile für die Qualitätskontrolle.

• Tastköpfe: Erfassen die Oberfläche des Werkstücks und messen seine Abmessungen.

• Lasersonden: Nutzen Sie Lasertechnologie für berührungslose Messungen.

Diese Tastsysteme ermöglichen eine schnelle und genaue Messung direkt an der Maschine und reduzieren so den Bedarf an manueller Inspektion. Diese Funktion verbessert die Qualitätskontrolle, indem sichergestellt wird, dass jedes Teil den erforderlichen Spezifikationen entspricht, bevor es aus der Maschine entnommen wird. Antastsysteme tragen außerdem dazu bei, Fehler frühzeitig zu erkennen, was sofortige Korrekturen ermöglicht und Ausschuss reduziert.

Sicherheitsfunktionen sind bei CNC-Fräsmaschinen ein wesentlicher Bestandteil. Sie gewährleisten die Sicherheit des Bedieners und verhindern Unfälle. Zu diesen Funktionen gehören Schutzvorrichtungen, Notstopps und Verriegelungen.

• Schutzvorrichtungen: Umschließen Sie bewegliche Teile, um Bediener vor Kontakt zu schützen.

• Notstopps: Bieten eine schnelle Möglichkeit, die Maschine im Notfall anzuhalten.

• Verriegelungen: Verhindern Sie den Betrieb der Maschine, wenn keine Schutzvorrichtungen angebracht sind.

Diese Sicherheitsfunktionen sollen den Bediener vor potenziellen Gefahren schützen. Schutzvorrichtungen verhindern versehentlichen Kontakt mit beweglichen Teilen, während Not-Aus-Schalter eine sofortige Abschaltung in gefährlichen Situationen ermöglichen. Verriegelungen sorgen dafür, dass die Maschine nicht ohne alle Sicherheitsmaßnahmen betrieben werden kann, was die Sicherheit der Arbeitsumgebung weiter erhöht.

Komponente | Funktion | Vorteile |

Base | Bietet Stabilität und Halt für die gesamte Maschine | Gewährleistet eine stabile und präzise Bearbeitung |

Spindel | Hält und dreht Schneidwerkzeuge | Ermöglicht präzises Schneiden und Formen |

Werkzeughalter | Sichert Werkzeuge in der Spindel | Erhält die Werkzeugstabilität für hochwertige Oberflächen |

Arbeitstisch | Unterstützt und bewegt das Werkstück entlang der X- und Y-Achse | Ermöglicht eine präzise Positionierung des Werkstücks |

Bedienfeld | Benutzeroberfläche zur Bedienung der Maschine | Vereinfacht die Bedienung und Überwachung der Maschine |

Motoren | Bewegen Sie die Achsen der Maschine | Gewährleistet präzise Achsbewegungen für eine präzise Bearbeitung |

Feedback-Systeme | Überwachen und justieren Sie Maschinenbewegungen auf Präzision | Erreicht hohe Präzision und Genauigkeit |

Sondierungssysteme | Messen Sie Abmessungen und Ausrichtung von Werkstücken während der Bearbeitung | Verbessert die Qualitätskontrolle und reduziert Fehler |

Kühlmittelsystem | Kühlt und schmiert Schneidwerkzeuge | Verhindert Überhitzung und verringert die Reibung |

Chip-Management-System | Entfernt Metallspäne | Erhält die Leistung und Sicherheit der Maschine |

Schmiersystem | Schmiert automatisch bewegliche Teile | Reduziert den Verschleiß und verlängert die Lebensdauer der Maschine |

CNC-Fräsmaschinen bestehen aus verschiedenen kritischen Teilen, darunter Basis, Spindel, Werkzeughalter und Steuerungssystemen, die alle für die Präzisionsbearbeitung unerlässlich sind. Technologische Fortschritte verbessern diese Maschinen weiter und führen zu mehr Automatisierung und verbesserter Genauigkeit. Zukünftige Trends deuten auf eine weitere Integration intelligenter Technologien und verbesserter Feedbacksysteme hin. CNC-Fräsmaschinen spielen in der modernen Fertigung eine entscheidende Rolle und ermöglichen die effiziente Produktion komplexer und präziser Teile. Ihre kontinuierliche Weiterentwicklung verspricht noch größere Fähigkeiten und festigt ihre Bedeutung in der Branche.