Als ein Hersteller von CNC-BearbeitungenIch schätze die Bedeutung der Genauigkeit bei der Herstellung hochwertiger Komponenten. Der Grundstein für eine erfolgreiche CNC-Bearbeitung ist Präzision und kann nur mit hochwertigen Prüftechniken erreicht werden.

Anschließend werde ich Sie durch die umfassende Welt der CNC-Prüfgeräte führen, einschließlich der Gründe, warum sie wichtig sind, der verfügbaren Typen, wie Sie sie auswählen können, der Anwendungstechniken und der Wartungsaspekte. Am Ende dieses Artikels werden Sie verstehen, wie Sie Prüfgeräte einsetzen können, um die Präzision bei der CNC-Bearbeitung sicherzustellen.

Im Fall von CNC-Bearbeitung, es gibt keinen Spielraum für Fehler in Bezug auf die Präzision. Der letzte Schritt besteht darin, bei der Herstellung Präzision zu erreichen, um letztendlich qualitativ hochwertige Produkte hervorzubringen. Der Erfolg der dargelegten Ziele hängt vom Einsatz von CNC-Prüfgeräten für eine gleichbleibende Qualität und verbesserte Leistung der bearbeiteten Teile ab.

Wenn es um die Präzision der Maschine geht, entscheidet sie letztlich über die Qualität der bearbeiteten Bauteile. Selbst eine geringfügige Abweichung vom angegebenen Maß kann zu minderwertigen Produkten führen, die die vorgeschriebenen Parameter nicht erfüllen. Durch den Einsatz von CNC-Inspektionsgeräten können Hersteller überprüfen, ob jede Komponente den Qualitätsanforderungen entspricht, und so die Qualität und Zuverlässigkeit der Produkte insgesamt verbessern.

Enge Toleranzen sind in der Welt der CNC-Bearbeitung eher die Regel als die Ausnahme. Die engen Toleranzen müssen eingehalten werden, um den hochspezifischen Anforderungen der Komponenten gerecht zu werden. Mithilfe von CNC-Prüfgeräten wird überprüft, ob alle Teile die richtigen Abmessungen, Formen und anderen Merkmale innerhalb der Toleranzgrenzen aufweisen.

Darüber hinaus ist das Erreichen der erforderlichen Oberflächengüte ein weiterer entscheidender Aspekt der CNC-Bearbeitung. Der Einsatz von Inspektionsgeräten, einschließlich Richtplatten und Laserscanarmen, ermöglicht es Herstellern, die tatsächliche Oberflächenqualität der bearbeiteten Teile zu überprüfen und so Abweichungen zu erkennen, die das Erreichen der erforderlichen Oberflächengüte verhindern.

Die Einbindung von CNC-Prüfgeräten in die Produktion macht diese effizienter. Durch die Überprüfung der Abmessungen und Merkmale wird die Möglichkeit einer Nacharbeit ausgeschlossen und die Produktion wird verworfen, was den gesamten Prozess effizient macht.

Eine davon ist Zuverlässigkeit, ein Element, das darüber entscheidet, ob eine bestimmte Sache erfolgreich sein wird oder nicht. Die Zuverlässigkeit von Bauteilen hängt davon ab, wie präzise sie gefertigt sind. Jedes einzelne Teil wird mit CNC-Inspektionsgeräten geprüft, um sicherzustellen, dass es den Standards entspricht und so zuverlässige Produkte liefert, auf die sich die Kunden verlassen können.

Das zentrale Bindeglied wäre hier die CNC-Prüfausrüstung, die die Konstruktionsanforderungen mit den tatsächlich beschafften Teilen verknüpft. Eine Hauptfunktion dieses Prozesses besteht darin, sicherzustellen, dass die entwickelten Teile den erwarteten Abmessungen, Toleranzen und fertigen Oberflächen entsprechen. Dieser Zertifizierungsprozess stellt sicher, dass alle produzierten Teile den Standards entsprechen, um den Erfolg der CNC-Bearbeitung sicherzustellen.

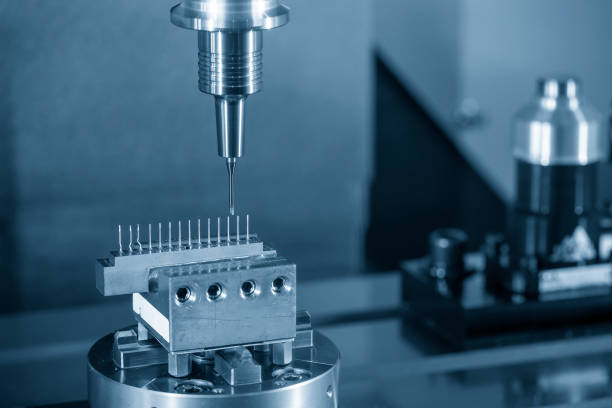

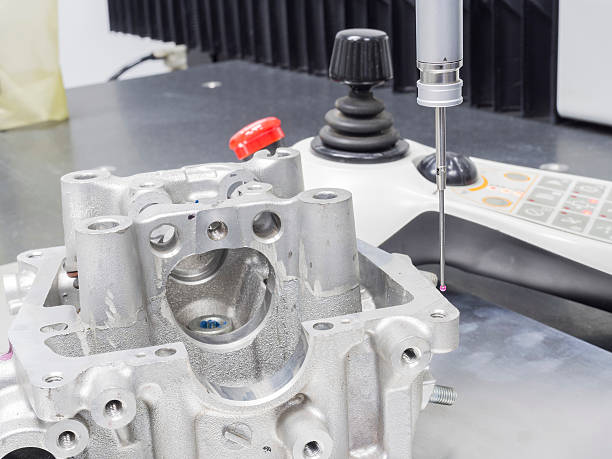

Der Einsatz dieser vielseitigen, präzisen KMGs ist in der CNC-Bearbeitungsindustrie weit verbreitet. Sie verlassen sich auf ein Messsystem, um die physikalisch-geometrischen Parameter einer Komponente zu ermitteln, die genaue Maßangaben zur Interpretation und Validierung liefern. Die KMGs können komplexe Formprüfungen und in vielen Fällen kritische Maßprüfungen durchführen.

Die Komponenten werden anhand von Oberflächenplatten, sogenannten Granitplatten, geprüft. Die Abflachungen dienen als ebene Messflächen, die eine Beurteilung der Ebenheit, Geradheit und Parallelität bearbeiteter Teile ermöglichen. Oberflächenplatten sind für die Durchführung von Qualitätskontrollmessungen von entscheidender Bedeutung, bevor das Produkt an den Kunden verkauft wird.

Laserscanarme nutzen moderne Lasermethoden, um die 3D-Geometrie von Teilen zu messen und eine vollständige Auswertung sicherzustellen. Sie eignen sich besonders zur Überprüfung der Genauigkeit und Oberflächenqualität von Freiformflächen und komplexer Geometrie an einem bearbeiteten Teil.

Die Go/No-Go-Messgeräte sind einfache, aber effiziente Prüfinstrumente, die eine schnelle Bestätigung der Qualität eines bestimmten Teils ermöglichen. Diese Messgeräte zeigen jedoch an, ob ein Teil den Spezifikationen entspricht, und helfen bei schnellen Entscheidungen zur Bestimmung der Qualität der hergestellten Komponenten.

Mikrometer sind hochpräzise Messgeräte, die die Abmessungen von Maschinenmerkmalselementen wie Durchmesser, Tiefe und Dicke angeben können. Sie bieten eine hohe Genauigkeit und ermöglichen feine Schätzungen zur ÜberprüfungÜbereinstimmung der Teile mit den Anforderungen.

Messschieber sind sehr beliebte und praktische Messwerkzeuge, die häufig zum Messen der Außen- und Innenseite bearbeiteter Teile verwendet werden. Sie sind unverzichtbar für schnelle und genaue Messungen zur Maßhaltigkeitsbeurteilung von Bauteilen während des Prüfprozesses.

Luftmessgeräte verwenden Druckluft, um unterschiedliche Abmessungen von Bauteilen wie Durchmesser, Konizitäten und Nuten zu ermitteln. Sie verfügen über eine höhere Empfindlichkeit und können zur Prüfung von Bauteilen innerhalb enger Toleranzen verwendet werden, um die Genauigkeit und Zuverlässigkeit der Messung zu gewährleisten.

Die Auswahl geeigneter CNC-Inspektionsgeräte kann die Qualität, Effektivität und Zuverlässigkeit Ihres Produktionsbetriebs entscheidend beeinflussen. Daher müssen Sie viele Variablen bewerten, um sicherzustellen, dass Sie die beste Lösung für Ihre Produktionsanforderungen und Geschäftsziele auswählen.

Bei der Auswahl der CNC-Prüfausrüstung müssen die Komplexität der Teilemerkmale und die erforderlichen Toleranzen berücksichtigt werden. Die Geometrie verschiedener Komponenten, die Oberflächenbeschaffenheit und die Abmessungen variieren und daher erfordert jede Komponente besondere Testfähigkeiten. Daher ist es für Sie unerlässlich, das breite Spektrum an Teileeigenschaften und Toleranzen, mit denen Ihr Unternehmen zu tun hat, zu bewerten und geeignete Messgeräte auszuwählen, die in der Lage sind, diese Parameter ordnungsgemäß zu analysieren. Die CNC-Prüfausrüstung muss in der Lage sein, viele Datenpunkte bis ins kleinste Detail zu messen und jede Abweichung von den Konstruktionsspezifikationen zu erkennen.

Ihr Produktionsvolumen und die Dynamik, mit der Sie Ihr Unternehmen betreiben, bestimmen, welche Art von CNC-Prüftechnik Sie kaufen. In einer Großserienfertigung müssen die Messungen schnell und effizient durchgeführt werden, und daher sollte auch die Prüfausrüstung ebenso schnell arbeiten. Im Gegensatz dazu bevorzugen Unternehmen, die in großen Mengen oder mit Standardteilen produzieren, möglicherweise Inspektionsgeräte, die auf einfache Wartung und Vielseitigkeit für verschiedene Produktvarianten ausgelegt sind. Die Prüftechnik sollte an die besonderen Anforderungen der Produktion angepasst und sorgfältig in den laufenden Arbeitsablauf integriert werden, damit sie möglichst störend wirkt und insgesamt eine maximale Effizienz gewährleistet.

Der Kauf von CNC-Inspektionsgeräten ist nicht billig und man sollte den langfristigen ROI im Vergleich zu den anfänglichen Anschaffungskosten betrachten. Bei der Berechnung der Gesamtbetriebskosten ist es wichtig, nicht nur den Anschaffungspreis, sondern auch Wartung, Schulung und mögliche Upgrades zu berücksichtigen. Zu diesem Zweck sollten Unternehmen eine umfassende Kosten-Nutzen-Analyse durchführen, um den Nutzen zu ermitteln, den sie mit der Inspektionsausrüstung erzielen, z. B. höhere Qualitätsniveaus, weniger Ausschuss, höhere Produktivität usw. Darüber hinaus kann die Berücksichtigung von Kreditquellen und Lieferantenbeziehungen dazu beitragen, die Budgetzuweisung für CNC-Prüfgeräte zu maximieren.

Die Fähigkeiten der Bediener, die die CNC-Inspektionsausrüstung verwenden, haben großen Einfluss auf deren Leistung und Wirksamkeit. Die gewählte Ausrüstung sollte den Fähigkeiten des Bedieners entsprechen und über einfache Schnittstellen und leicht verständliche Bedienelemente verfügen. Darüber hinaus gewährleistet die Bereitstellung einer umfassenden Schulung der Bediener, wie sie den Einsatz der Inspektionsausrüstung am besten verbessern können, qualitativ hochwertige Ergebnisse. Entsprechende Schulungen steigern die Effizienz, reduzieren Fehler und Nacharbeiten und senken so die Kosten und verbessern die Qualität.

Die Skalierbarkeit der CNC-Inspektionsausrüstung muss bewertet werden, da die Unternehmen eine ununterbrochene Erweiterung anstreben. Die ausgewählte Ausrüstung muss auf sich ändernde Produktionsanforderungen reagieren, Produktströme hinzufügen und moderne Technologie für eine effektive Prüfung integrieren. Skalierbarkeit bedeutet, die Ausrüstung mit mehr Funktionen oder Modulen zu aktualisieren, wenn das Unternehmen wächst, um seine langfristige Relevanz und seinen Wert zu schützen. Durch die Berücksichtigung der Skalierbarkeit und der Prognose zukünftiger Anforderungen können Unternehmen vorausschauend planen und strategische Geschäftsentscheidungen auf der Grundlage ihrer Ziele und Entwicklungsrichtung treffen.

Für einen kontinuierlichen Betrieb und eine höhere Produktivität ist es von entscheidender Bedeutung, dass CNC-Prüfgeräte gut in das vorherrschende Fertigungssystem integriert sind. Unternehmen müssen prüfen, ob die Inspektionstechnologie mit allen Produktionswerkzeugen, Datensystemen und Automatisierungsmöglichkeiten kompatibel ist. Um ein integriertes Fertigungsökosystem zu schaffen, sind prozessübergreifende Interoperabilität und der Austausch der Inspektionsergebnisse erforderlich, was die Gesamtverbesserung der Abläufe erleichtert. Darüber hinaus trägt die Integration komplementärer Technologien wie CAD/CAM-Software und digitaler Qualitätskontrolle dazu bei, die Kompatibilität zwischen den Abteilungen zu verbessernHerstellung.

Für eine dauerhafte Spitzenleistung und die zuverlässige Funktionalität von CNC-Prüfgeräten ist eine Wartung erforderlich, die eine schnelle technische Unterstützung gewährleisten sollte. Gerätelieferanten müssen ihre Serviceangebote wie vorbeugende Wartungsprogramme und Ersatzteilverfügbarkeit unter anderem bewerten. Die robuste Support-Infrastruktur sorgt für minimale Ausfallzeiten und alle Probleme im Zusammenhang mit der Ausrüstung werden sofort behoben, wodurch die Kontinuität des Produktionsbetriebs gewährleistet wird. Darüber hinaus wird der Einsatz vorausschauender Wartungstechnologien und Zustandsüberwachungssysteme die Zuverlässigkeit und Lebensdauer der Inspektionsausrüstung verbessern und letztendlich die Gesamtbetriebskosten der Ausrüstung senken, wodurch eine hohe Betriebsleistung erzielt wird.

Allerdings ist die Beschaffung der richtigen CNC-Prüfwerkzeuge nur ein Teil des Erfolgs mit dieser Technik. In diesem Artikel wird ausführlich dargelegt, wie der intelligente Einsatz von CNC-Prüfgeräten die Präzision und Genauigkeit in der Produktion verbessert.

Durch die Erstellung detaillierter und gründlicher SOPs zum Betrieb der CNC-Prüfeinheit werden nicht wiederholbare Messwerte vermieden. Die Bediener befolgen die SOPS, die die Inspektionsmethoden, Messmethoden, Kalibrierungsverfahren und Methoden zur Aufzeichnung der Ergebnisse beschreibt.

Genaue Messungen können daher nur dann gewährleistet werden, wenn die Prüfgeräte regelmäßig kalibriert und verifiziert werden. Ein regelmäßiger Kalibrierungsplan und die strikte Einhaltung dieses Zeitplans gewährleisten Genauigkeit und Glaubwürdigkeit bei den Inspektionen und fördern so die Vertrauenswürdigkeit der Messergebnisse.

Es wird empfohlen, dass die Bediener, die die Inspektionswerkzeuge bedienen, ausreichend geschult sind. Dazu gehört es, ihnen die notwendigen technischen Fähigkeiten und Informationen zu vermitteln, was die Genauigkeit steigert und sie zu einer Kultur hochwertiger und sorgfältiger Produktionsprozesse drängt.

Eine Möglichkeit, die Qualität und Konformität der gefertigten Komponenten zu ermitteln, ist die Analyse der Rohdaten von CNC-Inspektionswerkzeugen. Dies ermöglicht es den Fabriken, ihre Möglichkeiten zur Prozessverbesserung zu bewerten, um die Qualität zu verbessern und Korrekturmaßnahmen einzuleiten, wobei die Möglichkeit besteht, Messdaten zu analysieren und zu interpretieren.

Man kann gar nicht genug betonen, dass es ohne die Entwicklung einer Kultur der kontinuierlichen Verbesserung bedeutungslos wäre, einen derart hohen Ertrag zu erzielen. Die Suche nach effektiven Messmitteln, einer Verbesserung des Arbeitsablaufs bei Inspektionen und der Anwendung von Inspektionsdaten trägt zur kontinuierlichen Steigerung der Produktqualität und Prozesseffizienz bei.

Daher ist eine kontinuierliche Reparatur eine wesentliche Voraussetzung dafür, dass CNC-Prüfgeräte über die erwartete Lebensdauer effektiv funktionieren. Wenn nicht sichergestellt wird, dass die Kalibrierungsgeräte ordnungsgemäß gewartet werden, kann dies zu verringerter Genauigkeit, Bedienungsfehlern und zusätzlichen Kosten aufgrund hoher Reparaturaufwendungen führen. Pflege der CNC-Inspektionsausrüstung für beste Leistung und Zuverlässigkeit.

Um die Genauigkeit und Funktionalität der Prüfgeräte zu gewährleisten, müssen diese sauber und frei von Staub und Ablagerungen gehalten werden. Die regelmäßige Reinigung mit geeigneten Werkzeugen und Methoden sowie Schutzabdeckungen und -gehäusen gewährleistet den Schutz empfindlicher Komponenten der Inspektionswerkzeuge.

Das Schmieren von Komponenten, die bewegliche Teile, Schlitten und Linearführungen umfassen, ist für den ordnungsgemäßen Betriebszustand der CNC unerlässlich. Regelmäßige Schmierung, wie vom Hersteller empfohlen, die Inspektion der Komponenten auf abgenutzte Oberflächen und ein reibungsloser Betrieb tragen zu einer längeren Lebensdauer der Maschine bei.

Die Prüfgeräte benötigen eine stabile, ruhige Atmosphäre, um genaue Messungen durchführen zu können. Es ist wichtig, die Werkzeuge nicht sehr hohen, moderaten und niedrigen Temperaturen sowie Feuchtigkeit auszusetzen, neben anderen Umwelteinflüssen, die die Genauigkeit der Geräte beeinträchtigen könnten.

Es muss ein effektiver Zeitplan erstellt werden, der eine fortlaufende Routine planmäßiger Inspektionen beinhaltet, um Überraschungen in Form unerwarteter Ausfälle und schlechter Leistung zu vermeiden. Die regelmäßige Überwachung von Verschleiß, Schäden und Kalibrierdrift verlängert die Lebensdauer der Geräte und reduziert Ausfallzeiten.

Um die Vorteile der neuen Funktionen, Fehlerbehebungen und Effizienzsteigerungen nutzen zu können, ist es wichtig, die Firmware und Software der CNC-Prüfgeräte auf dem neuesten Stand zu halten. Durch die regelmäßige Überprüfung auf Aktualisierungen und deren kontrollierte Implementierung bleibt die Ausrüstung stets auf dem neuesten Stand.

Allerdings ist der Einsatz von CNC-Prüfgeräten als Präzisionswerkzeug sowie für die Qualität und Zuverlässigkeit der bearbeiteten Elemente einer der entscheidenden Punkte. Daher müssen Hersteller verstehen, was Präzision bei der CNC-Bearbeitung bedeutet, wie Inspektionsgeräte helfen und welche verschiedenen Arten von Inspektionsgeräten und Auswahlkriterien es gibt.

Dies bietet einen detaillierten Überblick über die Verwendung von CNC-Inspektionsgeräten und Best Practices bei der Wartung und ebnet so den Weg zur Erzielung höchster Präzision bei der CNC-Bearbeitung. Hersteller sollten moderne Inspektionsgeräte einsetzen, um ihre CNC-Bearbeitungsniveaus zu verbessern.

Wir hoffen, dass Ihnen dieser ausführliche Leitfaden zu CNC-Prüfgeräten gefallen hat. Wenn Sie mehr über CNC-Inspektionsgeräte und deren Verbesserung von Fertigungsprozessen erfahren möchten, können Sie sich für weitere Informationen an uns wenden.