Eine Fräsmaschine bezieht sich hauptsächlich auf eine Werkzeugmaschine, die ein Fräswerkzeug verwendet, um verschiedene Oberflächen von Werkstücken zu bearbeiten. Üblicherweise ist die Drehbewegung des Fräswerkzeugs die Hauptbewegung und die Bewegung des Werkstücks und des Fräswerkzeugs die Vorschubbewegung. Es kann Ebenen, Rillen, verschiedene gekrümmte Oberflächen, Zahnräder usw. bearbeiten. Neben dem Fräsen von Ebenen, Rillen, Zahnradzähnen, Gewinden und Keilwellen können Fräsmaschinen auch komplexere Profile mit höherer Effizienz als Hobelmaschinen bearbeiten und sind weit verbreitet in Maschinenfabriken und Reparaturabteilungen verwendet.

Darüber hinaus kann es auch zur Bearbeitung der Oberfläche des Drehkörpers, des Innenlochs und der Schneidarbeit verwendet werden. Wenn die Fräsmaschine arbeitet, wird das Werkstück auf dem Tisch oder dem Zubehör wie dem Teilapparat montiert. Die Drehung des Fräsers ist die Hauptbewegung, ergänzt durch die Vorschubbewegung des Tisches oder des Fräskopfes, und das Werkstück kann die gewünschte Bearbeitungsfläche erhalten.

Aufgrund des mehrschneidigen unterbrochenen Schnitts ist die Produktivität der Fräsmaschine hoch. Eine Fräsmaschine ist vereinfacht gesagt eine Werkzeugmaschine, die ein Werkstück fräsen, bohren und bohren kann.

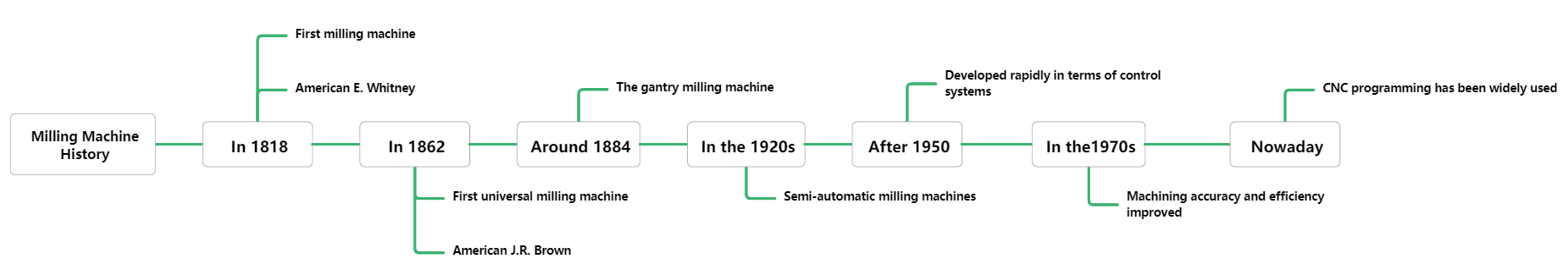

1818: die erste Fräsmaschine war eine horizontale Fräsmaschine, die von dem Amerikaner E. Whitney entwickelt wurde.

1862: Zum Fräsen der Spiralnut des Spiralbohrers schuf der Amerikaner J.R. Brown die erste Universalfräsmaschine, die der Prototyp der Fräsmaschine für den Hubtisch war.

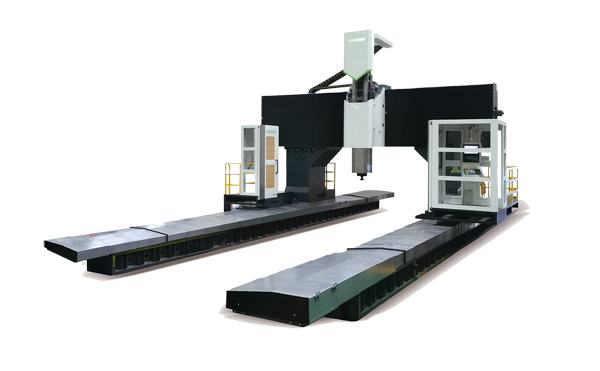

Um 1884: Die Portalfräsmaschine erscheint.

In den 1920er Jahren: Halbautomatische Fräsmaschinen erschienen, und der Arbeitstisch verwendete Anschläge, um die automatische Umstellung von "Vorschub-Schnell" oder "Schnellvorschub" zu vollenden.

Nach 1950 entwickelten sich Fräsmaschinen in Bezug auf Steuerungssysteme schnell, und die Anwendung digitaler Steuerungen verbesserte die Automatisierung von Fräsmaschinen erheblich.

Insbesondere nach den 1970er Jahren wurden das digitale Steuersystem und das automatische Werkzeugwechselsystem des Mikroprozessors auf die Fräsmaschine angewendet, was den Bearbeitungsbereich der Fräsmaschine erweiterte und die Bearbeitungsgenauigkeit und -effizienz verbesserte.

Mit der kontinuierlichen Intensivierung des Mechanisierungsprozesses wurde die CNC-Programmierung in Werkzeugmaschinenbetrieben weit verbreitet, was die Arbeitskräfte stark entlastet hat. CNC-Programmierfräsmaschinen werden nach und nach manuelle Tätigkeiten ersetzen. Auch die Anforderungen an die Mitarbeiter werden immer höher und natürlich auch die Effizienz.

Es gibt universelle, horizontale und vertikale usw., die hauptsächlich für die Bearbeitung kleiner und mittelgroßer Teile verwendet werden und am weitesten verbreitet sind.

Portal-Fräs- und Bohrmaschinen, Portal-Fräs-Hobelmaschinen und Doppelständer-Fräsmaschinen, die alle zur Bearbeitung von Großteilen eingesetzt werden.

Der horizontale Fräskopf des Formers kann entlang der Säulenführungsschiene bewegt werden, und der Arbeitstisch wird in Längsrichtung zugeführt; Letzterer kann mit seinem Schaftfräskopf entlang der Auslegerführungsschiene horizontal verfahren werden und der Ausleger kann sich auch entlang der Säulenführungsschiene in der Höhe verstellen. Beide werden zur Bearbeitung großer Teile verwendet.

Es gibt zwei Arten von rechteckigen Tischen und runden Tischen, bei denen es sich um eine mittelgroße Fräsmaschine zwischen der Hubtischfräsmaschine und der Portalfräsmaschine handelt. Seine vertikale Bewegung wird durch das Heben und Senken des Fräskopfes auf der Säule vervollständigt.

Eine kleine Hubtisch-Fräsmaschine zur Bearbeitung von Instrumenten und anderen Kleinteilen.

Einsatz im Formen- und Werkzeugbau, ausgestattet mit diversem Zubehör wie Schaftfräskopf, Universal-Winkeltisch und Dübel, kann auch Bearbeitungen wie Bohren, Bohren und Stechen durchführen.

wie Keilnutfräsmaschinen, Nockenfräsmaschinen, Kurbelwellenfräsmaschinen, Walzenzapfenfräsmaschinen und Vierkantblockfräsmaschinen etc. sind Sonderfräsmaschinen, die zur Bearbeitung entsprechender Werkstücke hergestellt werden.

eine kleine Fräsmaschine zum Fräsen von Kleinteilen wie Instrumenten und Messgeräten.

eine Fräsmaschine mit am Ausleger montiertem Fräskopf, das Bett ist horizontal angeordnet, der Ausleger kann sich im Allgemeinen vertikal entlang der Säulenführungsschiene auf einer Seite des Betts bewegen, und der Fräskopf bewegt sich entlang der Auslegerführungsschiene.

eine Fräsmaschine mit auf dem Stößel montierter Spindel.

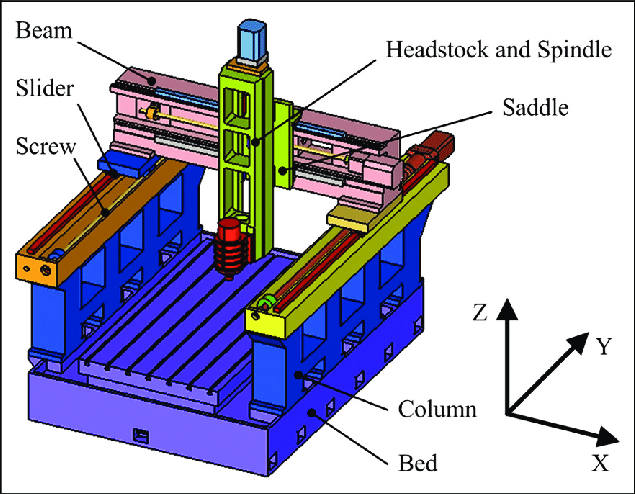

Der Maschinenkörper ist horizontal angeordnet, die Säulen und Verbindungsbalken auf beidenSeiten bilden die Portalfräsmaschine. Der Fräskopf ist auf dem Träger und der Säule montiert und kann sich entlang seiner Führungsschienen bewegen. Normalerweise kann sich der Balken vertikal entlang der Führungsschiene der Säule bewegen, und der Arbeitstisch kann sich vertikal entlang der Führungsschiene des Betts bewegen, um große Teile zu bearbeiten.

eine Fräsmaschine zum Fräsen von Ebenen und Formen von Oberflächen.

eine Fräsmaschine, die das Werkstück kopiert. Wird im Allgemeinen für die Bearbeitung von Werkstücken mit komplexen Formen verwendet.

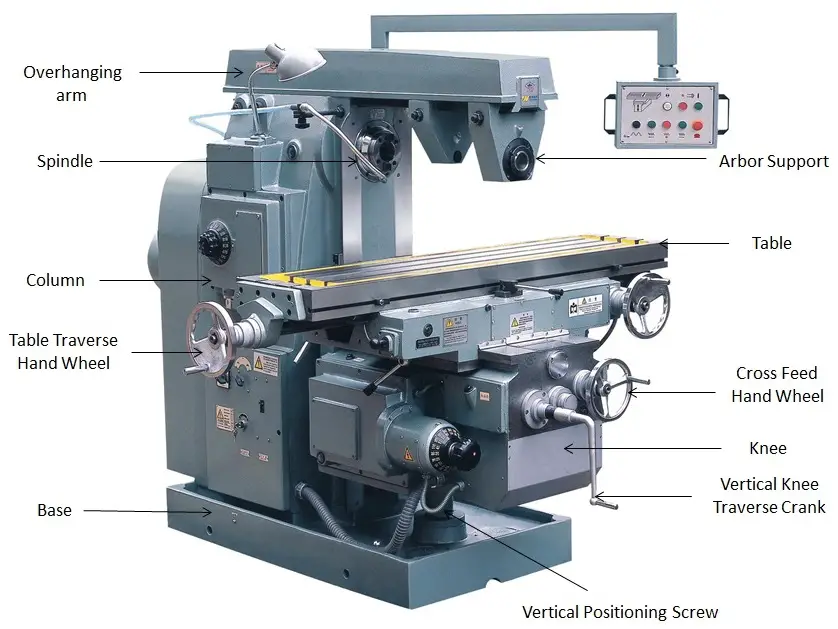

eine Fräsmaschine mit einem Hubtisch, der sich vertikal entlang der Führungsschiene des Betts bewegen kann. Üblicherweise sind der Arbeitstisch und der auf dem Hubtisch montierte Sattel längs- bzw. querbeweglich.

Die Kipphebelfräsmaschine kann auch als Revolverkopffräsmaschine, Kipphebelfräsmaschine und Universalfräsmaschine bezeichnet werden. Die Revolverfräsmaschine der Werkzeugmaschine ist eine leichte allgemeine Metallschneidemaschine mit zwei Funktionen vertikales und horizontales Fräsen. Flache Oberfläche, Fasen, Nuten und Keile für Kleinteile usw.

Der Arbeitstisch ist nicht heb- und senkbar, aber entlang der Führungsschiene des Bettunterbaus längs und quer verschiebbar, der Fräskopf bzw. die Säule vertikal verschiebbar.

Wie Werkzeugfräsmaschinen: sind Fräsmaschinen zum Fräsen von Werkzeugen und Formen mit hoher Bearbeitungsgenauigkeit und komplexen Bearbeitungsformen.

Fräsmaschinen können unterteilt werden in:

Kopierfräsmaschinen,

programmgesteuerte Fräsmaschinen

CNC-Fräsmaschinen.

Zur Bearbeitung von Ebenen, Stufen, Nuten, Formflächen und zum Schneiden von Werkstücken auf Fräsmaschinen.

Es gibt viele gebräuchliche Arten von Fräsern entsprechend ihrer Verwendung:

Zur Bearbeitung von Ebenen auf horizontalen Fräsmaschinen. Die Fräserzähne sind am Umfang des Fräsers verteilt und werden je nach Zahnform in Geradverzahnung und Schrägverzahnung eingeteilt. Je nach Anzahl der Zähne gibt es zwei Arten von groben Zähnen und feinen Zähnen. Der Schrägzahn-Grobzahnfräser hat wenige Zähne, eine hohe Zahnfestigkeit und einen großen Spanraum, der für die Grobbearbeitung geeignet ist; Der Feinzahnfräser ist zum Schlichten geeignet.

Wird für Vertikalfräsmaschinen, Planfräsmaschinen oder Portalfräsmaschinen verwendet, obere Bearbeitungsebene, an der Stirnfläche und am Umfang befinden sich Fräszähne sowie Grob- und Feinzähne. Seine Struktur hat drei Typen: integraler Typ, Einfügetyp und indexierbarer Typ.

zum Bearbeiten von Nuten und Stufenflächen etc. Die Fräserzähne sind am Umfang und an der Stirnfläche und können beim Schaftfräsen nicht in axialer Richtung zugestellt werden. Wenn der Schaftfräser Stirnzähne hat, die durch die Mitte gehen, kann er axial zugeführt werden (normalerweise werden zweischneidige Schaftfräser auch "Keilnutfräser" genannt und können axial zugeführt werden).

Es werden verschiedene Nuten und Stufenflächen bearbeitet, und es gibt Fräszähne auf beiden Seiten und am Umfang.

Zum Fräsen von Nuten in einem bestimmten Winkel gibt es zwei Arten von Einwinkel- und Doppelwinkelfräsern.

Es wird zum Bearbeiten tiefer Nuten und zum Schneiden von Werkstücken verwendet, und es gibt mehr Zähne an seinem Umfang. Um die Reibung beim Fräsen zu reduzieren, gibt es auf beiden Seiten der Fräserzähne sekundäre Neigungen von 15' bis 1°. Darüber hinaus gibt es Keilnutfräser, Schwalbenschwanzfräser, T-Nutenfräser und verschiedene Formfräser.

Die Schneidzähne bestehen aus Hartmetall oder anderen verschleißfesten Werkzeugmaterialien und sind auf den Schneidkörper gelötet.

Die Fräserzähne werden durch mechanische Klemmung am Fräserkörper befestigt. Die austauschbaren Zähne können ein Kopf aus einem festen Werkzeugmaterial oder ein Kopf aus einem geschweißten Werkzeugmaterial sein. Der Fräser mit am Fräserkörper montiertem Messerkopf wird als Innenschleiftyp bezeichnet; Der Messerkopf wird separat auf der Vorrichtung geschärft. Dies wird als Außenschleiftyp bezeichnet.

Diese Struktur ist weit verbreitet in Planfräsern, Schaftfräsern und dreiseitigen Kantenfräsern verwendet worden.

Metallschneidende Werkzeugmaschinen haben das Exportproduktqualitätslizenzsystem implementiert, und Produkte, die keine Exportproduktqualitätslizenz erhalten haben, dürfen nicht exportiert werden. Bei der Bestellung werden die Geräteparameter, metrisches und Zollsystem, Stromversorgung, Spannung und Frequenz,sowie beliebiges Zubehör, die Farbe der Werkzeugmaschine etc. muss eindeutig angegeben werden. Angesichts der großen Vielfalt an CNC-Stanzpressen und unterschiedlichen Standards in der Blechindustrie sollten Kunden bei der Bestellung von Formen folgende Informationen vom Hersteller erfahren:

Bestimmen Sie, ob es sich bei der Gussform um einen langen Führungstyp oder einen kurzen Führungstyp handelt und ob es sich um eine importierte Murata-Struktur oder eine Trumpf-Struktur oder eine Yangsen-Struktur handelt;

ob die Stanzkraft dieser Form für diese Werkzeugmaschine geeignet ist, ansonsten muss der Aufbau der Form geändert oder andere Bearbeitungsverfahren gewählt werden;

wenn die Maschinenstation eine nicht rotierende Station ist, muss die doppelte Keilnutstruktur für die Führungsbuchse oder das untere Werkzeug berücksichtigt werden;

um die Höhe der unteren Form der Form (Formform) zu bestimmen;

Material und Dicke des vom Kunden verarbeiteten Blechs müssen ermittelt werden, um das für die Form gewählte Material und den Spalt zu bestimmen;

Die Richtung des Positionierungsstifts (Schlitz) der Form (insbesondere der speziell geformten Form) sollte gemäß den Verarbeitungsanforderungen des Kunden bestimmt werden. Außerdem muss die Führungshülse oder die untere Form der anderen Formen, mit Ausnahme der Form mit rechtwinkliger Kante, zwei Keilnuten berücksichtigen;

Es gibt viele Arten von Formen, und es ist notwendig, die Art der vom Kunden bestellten Form zu klären.

1. Beim Be- und Entladen des Werkstücks muss das Werkzeug entfernt werden und der Schneidkopf und die Hand sollten sich nicht in der Nähe der Fräsfläche befinden.

2. Wenn eine Fräsmaschine zum Einstellen von Werkzeugen verwendet wird, muss sie gerüttelt oder von Hand angekurbelt werden, und ein schneller Vorlauf ist nicht zulässig.

3. Achten Sie beim schnellen Vor- und Zurückfahren des Werkzeugs darauf, ob der Griff der Fräsmaschine jemanden trifft.

4. Führen Sie nicht zu schnell zu und ändern Sie die Geschwindigkeit nicht plötzlich, und der Endanschlag der Fräsmaschine sollte gut eingestellt sein.

5. Die Asahi-Fräsmaschine muss angehalten werden, wenn sie sich auf und ab bewegt, das Werkstück misst, das Werkzeug einstellt und die Geschwindigkeitsänderung anzieht.

6. Beim Zerlegen und Zusammenbauen des Schaftfräsers sollte die Arbeitsfläche mit Holzbrettern gepolstert werden, das Herausziehen des Flachfräsers sollte demontiert werden und die Kraft sollte nicht übermäßig sein.

7. Es ist strengstens verboten, die rotierenden Teile und Messer mit Baumwollgarn zu berühren oder abzuwischen.

8. Generell kann eine Spannzange immer nur ein Werkstück auf einmal spannen. Da eine Spannzange mehr als ein Werkstück gleichzeitig klemmt, ist die Kraft beim groben Vorschub sehr groß, selbst wenn die Klemme fest ist, und die beiden Werkstücke lassen sich leicht zwischen sich schieben, wodurch das Werkstück herausfliegt und das Messer bricht , und der Verletzungsunfall.

1. Reinigung von Bett und Komponenten, Reinigung von Eisenspänen und Sanierung der Umgebung;

2. Überprüfen Sie den Ölstand, nicht niedriger als die Ölmarkierung, und fügen Sie jedem Teil Schmieröl hinzu;

3. Reiniger, Klemmen und Messwerkzeuge.

1. Werkbank, Schraubgriff und Säuleneinsätze reinigen und einstellen;

2. Kupplung prüfen und einstellen;

3. Reinigen Sie Dreiwege-Führungsschienen und Linoleum, reinigen Sie die Innen- und Außenseite von Motoren, Werkzeugmaschinen und Zubehör;

4. Kontrollieren Sie den Ölkreislauf und füllen Sie alle Teile mit Schmieröl nach;

5. Alle Schrauben festziehen.

1. Reinigung von Bett und Teilen, Reinigung von Eisenspänen und Umgebung, Reinigern, Klemmen, Messwerkzeugen;

2. Überprüfen Sie den Ölstand, nicht niedriger als die Ölmarkierung, und fügen Sie Schmieröl zu jedem Teil hinzu.

1. Demontieren und reinigen Sie die Ölfilzkissen von verschiedenen Teilen;

2. Wischen Sie jede Gleitfläche und Führungsschienenoberfläche ab, wischen Sie den Tisch und die horizontale Richtung ab, heben Sie die Schraube an, wischen Sie den Messerübertragungsmechanismus und die Messerauflage ab;

3. Wischen Sie alle Ecken ab.

1. Alle Ölbohrungen sind sauber und frei und Schmieröl ist eingefüllt;

2. Schmieröl wird jeder Führungsschienenoberfläche, Gleitoberfläche und jeder Schraubenstange hinzugefügt;

3. Überprüfen Sie den Öltankkörper des Getriebemechanismus und den Ölstand und tanken Sie bis zur erhöhten Position.

1. Druckplatte prüfen und festziehen und Schrauben einsetzen;

2. Überprüfen und ziehen Sie die Befestigungsschrauben des Schiebers, des Antriebsmechanismus des Messers, des Handrads, der Schrauben der Arbeitstischhalterung und des oberen Gabeldrahts fest;

3. Andere lose Schrauben prüfen und festziehen.

1. Überprüfen und justieren Sie die Straffheit von Riemen, Druckplatten und Einsätzen auf korrekten Sitz;

2. Überprüfen und justieren Sie den Gleitblock und die Leitspindel.

1. Entfernen Sie den Rost von jedem Teil, schützen Sie die lackierte Oberfläche und kollidieren Sie nicht;

2. Deaktivierung, Führungsschienenoberfläche der Ersatzausrüstung, Handrad mit verschiebbarer Schraube und andere freiliegende Teile, die leicht rosten können, sind geölt und korrosionsbeständig.

Die meisten Portalfräsmaschinen sind aus Stahl oder Gusseisen gefertigt. Im Langzeiteinsatz wird die Oberfläche der Führungsschiene der Fräsmaschine aufgrund der unterschiedlich starken Reibung zwischen den beiden Kontaktflächen unterschiedlich stark abgenutzt, was die Bearbeitungsgenauigkeit und die Produktionseffizienz der Ausrüstung ernsthaft beeinträchtigt.

Herkömmliche Reparaturmethoden verwenden normalerweise das Anbringen oder Ersetzen von Metallplatten, erfordern jedoch viele genaue Herstellungstoleranzen und manuelles Abkratzen, die Reparatur erfordert viele Prozesse und eine lange Bauzeit. Das Problem der Kratzer und Belastungen an der Portalfräsmaschine kann durch den Einsatz von Polymerverbundwerkstoffen gelöst werden, unter denen sich ein ausgereiftes Technologiesystem befinden sollte.

Aufgrund der hervorragenden Haftung, Druckfestigkeit sowie Öl- und Verschleißfestigkeit des Materials bietet es eine langanhaltende Schutzschicht für Bauteile. Es dauert nur wenige Stunden, um den zerkratzten Teil der Werkzeugmaschine zu reparieren und wieder in Betrieb zu nehmen. Im Vergleich zur herkömmlichen Methode ist der Fräsvorgang einfacher und die Kosten geringer.

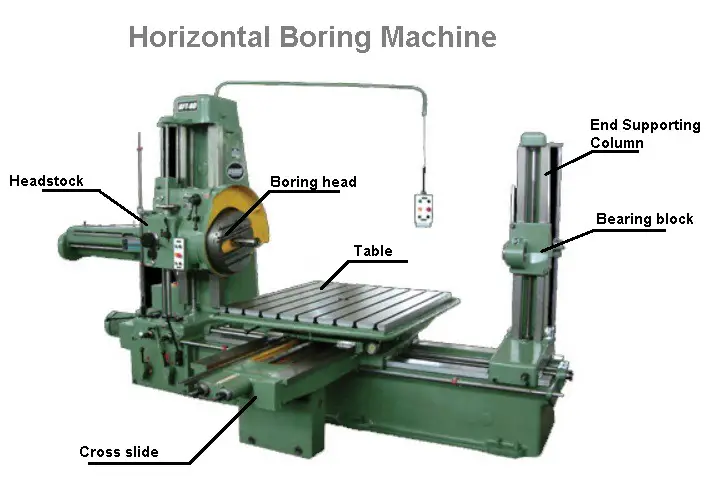

Die Entwicklung horizontaler Bohr- und Fräsmaschinen hat viel Aufmerksamkeit auf sich gezogen, weil sie das Konzept der Beschleunigung eingeführt hat. Die Übertragungselemente wie elektrische Spindeln, Linearmotoren und Linearführungen, die technische Unterstützung für den Hochgeschwindigkeitsfräsbetrieb sind, sind weit verbreitet und haben die Laufgeschwindigkeit der Werkzeugmaschine auf eine neue Höhe gebracht. Das innovative Design des spindelwechselbaren Horizontal-Bohr-Fräs-Bearbeitungszentrums löst die Nachteile der Elektrospindel und der mobilen Teleskopstruktur der Bohrstange. Technische Innovation.

Die Entwicklung der Stand-Fräs- und Bohrmaschinen führt mit ihrem neuen Designkonzept zum Trend der modernen Bearbeitung. Der Strukturtyp ohne Bohrwellenstößel und verschiedene Fräsköpfe, die mit dem Konzept der Hochgeschwindigkeitsbearbeitung ausgetauscht werden, sind voller Stil, der die traditionelle Fräsbearbeitung stark ersetzen kann. der Trend von. Verschiedene Fräskopfzubehörteile, die durch den Zweikoordinaten-Schwenkwinkel-Fräskopf repräsentiert werden, sind zum wichtigsten Mittel geworden, um eine schnelle und hocheffiziente Verbundwerkstoffbearbeitung zu erreichen. Seine Prozessleistung ist breiter, die Leistung höher und die Steifigkeit stärker, was einen großen Durchbruch in der Entwicklung von Bodenfräs- und Bohrmaschinen darstellt.

Kernstück der Horizontal-Bohr-Fräsmaschine ist der seitlich am Ständer angebrachte Spindelkasten. Es gibt auch einige Hersteller, die die zweispaltige thermische Symmetriestruktur verwenden und den Spindelkasten in der Mitte der Säule platzieren. Das größte Merkmal dieser Struktur ist Steifigkeit, Ausgewogenheit und gute Wärmeableitungsleistung, die eine zuverlässige Garantie für den Hochgeschwindigkeitsbetrieb des Spindelstocks bietet. Allerdings ist die Doppelsäulenkonstruktion wartungsintensiv, weshalb sie heute nur noch von wenigen Herstellern eingesetzt wird. Die Bewegung des Spindelkastens wird meist von der motorgetriebenen Kugelumlaufspindel angetrieben, die das Herzstück des Spindelantriebs darstellt. Da die Spindeldrehzahl immer höher wird und sich die Spindel schnell erwärmt, haben viele Hersteller eine Ölnebelkühlung anstelle einer Ölkühlung eingeführt, um die Spindeltemperatur effektiver zu steuern und ihre Genauigkeit sicherzustellen.

Es gibt zwei Haupttypen von Spindelsystemen, eine ist die traditionelle Bohrstangen-Teleskopstruktur, die die Eigenschaften des Tieflochbohrens und des Hochleistungsschneidens aufweist; Die andere ist die moderne elektrische Hochgeschwindigkeitsspindelstruktur, die eine hohe Geschwindigkeit, eine schnelle Laufgeschwindigkeit und einen hohen Wirkungsgrad aufweist, die Vorteile einer hohen Präzision.

Es gibt immer mehr Anwendungen von Hochgeschwindigkeits-Motorspindeln auf horizontalen Bohr- und Fräsmaschinen. Neben der erheblichen Verbesserung der Geschwindigkeit und Genauigkeit der Spindel vereinfacht es auch die interne Struktur des Spindelstocks und verkürzt den Fertigungszyklus, insbesondere beim Hochgeschwindigkeitsschneiden.

Größer als 10000 U/min. Der Nachteil besteht darin, dass die Leistung begrenzt ist, die Herstellungskosten hoch sind und insbesondere keine Tieflochbearbeitung durchgeführt werden kann. Die Bohrstangen-Teleskopstruktur hat eine begrenzte Geschwindigkeit und die Genauigkeit ist nicht so gut wie die der elektrischen Spindelstruktur, aber sie kann eine Tieflochbearbeitung durchführen, hat eine hohe Leistung, kann eine Volllastbearbeitung durchführen und hat einen hohen Wirkungsgrad, was wird von der elektrischen Spindel nicht erreicht. Daher koexistieren die beiden Strukturen mit unterschiedlichenProzessleistungen, sondern bieten Benutzern mehr Auswahlmöglichkeiten.

Es wurde auch ein Wechselspindelsystem entwickelt, das die Funktion einer Maschine und zwei Funktionen hat. Benutzer können wählen, ob sie für verschiedene Bearbeitungsobjekte verwendet werden sollen, dh die elektrische Spindel und die Bohrstange können gegeneinander ausgetauscht werden. Diese Struktur berücksichtigt die Nachteile der zwei Strukturen und reduziert auch die Kosten stark. Es ist eine großartige Innovation der heutigen horizontalen Bohr- und Fräsmaschine. Die Vorteile der Elektrospindel liegen in der Hochgeschwindigkeitsbearbeitung und dem schnellen Vorschub, was die Präzision und Effizienz der Werkzeugmaschine erheblich verbessert.

Die Laufgeschwindigkeit der horizontalen Bohr- und Fräsmaschine wird immer höher, die Schnelllaufgeschwindigkeit erreicht 25-30 m / min und die Höchstgeschwindigkeit der Bohrstange beträgt 6000 U / min. Die Geschwindigkeit des horizontalen Bearbeitungszentrums ist höher, die schnelle Bewegung beträgt bis zu 50 m / min, die Beschleunigung beträgt 5 m / s2, die Positionsgenauigkeit beträgt 0,008 bis 0,01 mm und die wiederholte Positioniergenauigkeit beträgt 0,004 bis 0,005 mm.

Da die Bodenfräs- und Bohrmaschine hauptsächlich große Teile bearbeitet, hat der Fräsprozess ein breites Spektrum, besonders leistungsstarkes und kraftvolles Schneiden ist ein wesentlicher Verarbeitungsvorteil der Bodenfräs- und Bohrmaschine, was auch das traditionelle Prozesskonzept des Bodens ist Fräs- und Bohrmaschine. Die technologische Entwicklung zeitgemäßer Bodenfräs- und Bohrmaschinen verändert das traditionelle Prozesskonzept und die Bearbeitungsmethode. Das Prozesskonzept der Hochgeschwindigkeitsbearbeitung ersetzt das traditionelle Schwerzerspanungskonzept und führt zu Änderungen der Bearbeitungsmethoden mit hoher Geschwindigkeit, hoher Präzision und hoher Effizienz, was auch den strukturellen Wandel der Bodenfräs- und Bohrmaschine fördert und die Verbesserung des technischen Niveaus.

Heute ist das größte Merkmal der Entwicklung von Bodenfräs- und Bohrmaschinen die Entwicklung von Hochgeschwindigkeitsfräsen, die alle Stößel (ohne Bohrwelle) sind und mit verschiedenen Fräskopfzubehörteilen mit unterschiedlichen Prozessleistungen ausgestattet sind. Die Vorteile dieser Struktur bestehen darin, dass der Stößel einen großen Querschnitt, eine gute Steifigkeit, einen langen Hub und eine hohe Bewegungsgeschwindigkeit aufweist und dass verschiedene funktionelle Zubehörteile, hauptsächlich Hochgeschwindigkeitsbohren, Fräskopf und zwei Koordinaten, einfach zu installieren sind Doppelschwingwinkel-Fräskopf usw. Der Leistungs- und Verarbeitungsbereich hat das Äußerste erreicht und die Verarbeitungsgeschwindigkeit und -effizienz erheblich verbessert.

Das traditionelle Fräsen wird durch Bohrstangen bearbeitet, während das moderne Fräsen meist durch verschiedenes funktionales Zubehör durch Stößel ergänzt wird. Es gibt einen Trend, die traditionelle Verarbeitung zu ersetzen. Seine Vorteile sind nicht nur die Geschwindigkeit und Effizienz des Fräsens, sondern auch die Fähigkeit, die Bearbeitung von Polyedern und gekrümmten Oberflächen durchzuführen, die mit herkömmlichen Bearbeitungsmethoden nicht erreicht werden können. Daher konkurrieren viele Hersteller aufgrund ihrer wirtschaftlichen und technischen Vorteile um die Entwicklung und Herstellung von Hochgeschwindigkeits-Bearbeitungszentren vom Stößeltyp (ohne Bohrwelle) und können das technologische Niveau und den technologischen Umfang von Werkzeugmaschinen erheblich verbessern. Gleichzeitig werden die Bearbeitungsgenauigkeit und die Bearbeitungseffizienz verbessert. Natürlich werden für den technischen Support verschiedene Arten von Zubehör für hochpräzise Fräsköpfe benötigt, und die Anforderungen sind auch sehr hoch.

Das Hochgeschwindigkeitsfräsen hat bauliche Veränderungen bei den bodenmontierten Fräs- und Bohrmaschinen mit sich gebracht. Die Struktur mit dem Spindelstock in der Mitte ist relativ üblich, und ihre Steifigkeit ist hoch und für den Hochgeschwindigkeitsbetrieb geeignet. Die Stößelantriebsstruktur nimmt eine lineare Führungsschiene und einen Linearmotorantrieb an. Diese Struktur ist für Hochgeschwindigkeitsschneiden erforderlich. Ausländische Hersteller haben es auf Fräs- und Bohrmaschinen vom Standtyp übernommen. Ähnliche inländische Produkte sind selten. Führung. Die Hochgeschwindigkeitsbearbeitung stellt auch höhere Anforderungen an Umwelt und Sicherheit, was das Konzept einer angenehmen Massenproduktion hervorbringt. Alle Hersteller legen großen Wert auf den Sicherheitsschutz und die Bedienbarkeit von Personen im Hochgeschwindigkeitsbetrieb der Werkzeugmaschine. Die vollständig geschlossene Struktur wird implementiert, die sowohl sicher als auch schön ist.

Die traditionelle horizontale Bohr- und Fräsmaschine eignet sich hauptsächlich für die Bearbeitung verschiedener mechanischer Teile, insbesondere des mechanischen Getriebekastens und verschiedener Teile mit gekrümmter Oberfläche. Aufgrund der Verbesserung des technischen Niveaus verschiedener Ausrüstungen werden die Anforderungen an die mechanische Struktur immer mehr vereinfacht, und es werden weniger Getriebeteile benötigt, insbesondere werden die als Getriebegehäuse verwendeten Teile immer weniger, das mechanische Getriebe meist Direktantrieb, und die Getriebeteile sind Die Präzisionsanforderungen sind sehr hoch, wasstellt höhere Anforderungen an die technologische Leistungsfähigkeit von Horizontal-Bohr- und Fräsmaschinen. Daher neigen die Bearbeitungsobjekte wie bei der herkömmlichen Struktur vom Bohrwellentyp dazu, abzunehmen und werden durch die bohrwellenlose Elektrospindel ersetzt, d. h. das Hochgeschwindigkeits-Bearbeitungszentrum wird die Bearbeitung verschiedener Teile abschließen. Die Weiterentwicklung von Horizontal-Bohr-Fräsmaschinen zu Hochgeschwindigkeits-Bearbeitungszentren ist einerseits prozessanpassungsfähiger und verbessert andererseits auch das Leistungsniveau und die Bearbeitungsgenauigkeit. Bohren und Fräsen sowie Bohren und Gewindeschneiden, ausgestattet mit CNC-Schwenkwinkel-Fräskopfzubehör, und kann auch verschiedene gebogene Karosserieteile bearbeiten. Ausgestattet mit einem austauschbaren Arbeitstisch zu einer flexiblen Bearbeitungseinheit, die Teile in Chargen bearbeiten kann.

Die Stand-Fräs- und Bohrmaschine bearbeitet hauptsächlich große und übergroße Teile verschiedener Profile. Gleichzeitig kann es auch mit einem Drehtisch ausgestattet werden, der Rundtakt- und radiale Linearbewegungen ausführen kann, und die mehrstufige Bearbeitung von Teilen durch Indexieren vervollständigen, was den Prozessbereich erheblich verbessert. Die Unterflur-Fräs- und Bohrmaschine der italienischen Firma Pama (Pama) ist speziell mit einem neigbaren, winkelverstellbaren Arbeitstisch ausgestattet, der das Bearbeitungsspektrum weiter erweitert. Das leistungsstarke und hocheffiziente Schneiden ist ein wesentlicher Verarbeitungsvorteil von Fräs- und Bohrmaschinen vom Standtyp. Die technischen Anforderungen an hohe Geschwindigkeit und hohe Präzision wirken sich zunehmend auf die technische Entwicklung von Fräs- und Bohrmaschinen in Ständerbauweise aus, die ein wichtiges Mittel zur Verbesserung des technologischen Niveaus von Fräs- und Bohrmaschinen in Ständerbauweise darstellt. Daher verändern Bodenfräs- und Bohrmaschinen das einzelne leistungsstarke, hocheffiziente Schneiden und mehr in die Konnotation der Hochgeschwindigkeits- und Hochpräzisions-Prozesstechnologie. Die Stößelstruktur ist zum Hauptstrukturtyp für das Hochgeschwindigkeitsfräsen und -bohren geworden. Der Stößel hat einen großen Querschnitt, eine hohe Steifigkeit und eine gute Hochgeschwindigkeitslaufstabilität. Es ist einfach, verschiedene Fräskopfzubehörteile zu installieren, um eine Hochgeschwindigkeitsbearbeitung zu erreichen.

Die Entwicklung schwerer Werkzeugmaschinen wird zwei große Trends aufweisen.

Einerseits geht die Entwicklungsrichtung technisch auf Bearbeitungszentren bzw. große flexible Bearbeitungseinheiten und große kombinierte Verbundbearbeitungsmaschinen zurück. Darunter werden horizontale Bohr- und Fräsmaschinen schrittweise durch Hochgeschwindigkeits-Bearbeitungszentren und flexible Bearbeitungseinheiten ersetzt; Das kombinierte Verbundbearbeitungszentrum besteht hauptsächlich aus zwei oder mehr Hauptmaschinen, die zu einer Verbundbearbeitungsmaschine kombiniert sind, um sich an die Einzelstück- und Kleinserienfertigung von großen Bearbeitungsteilen anzupassen. Der Prozess ist komplex und die Hilfszeit und der Verarbeitungszyklus sind lang.

Es ist für die Werkzeugmaschine schwierig, alle Bearbeitungsschritte zu erledigen, aber es kann durch zwei kombinierte Bearbeitungszentren erreicht werden. Zum Beispiel bilden zwei CNC-Portal-Bohr- und Fräsmaschinen ein zusammengesetztes Bearbeitungszentrum und teilen sich das Bett und die Führungsschienen, die jeweils mit einem rechteckigen Arbeitstisch und einem drehbaren Arbeitstisch (Indexierung) ausgestattet sind, die Bohr- und Fräsbearbeitungen durchführen können; eine Fräs- und Bohrmaschine vom Bodentyp und eine CNC-Einsäulen-Vertikaldrehmaschine bilden ein großes zusammengesetztes Bearbeitungszentrum, das die Führungsschiene des Betts mit einer Bodenplattform und einem Drehtisch teilt, die Bearbeitungen wie Drehen abschließen können, Bohren, Fräsen und Bohren, und der Rundtisch kann indexiert werden.

Es gibt auch verschiedene Kombinationen, wie z. B. zwei große Bodenfräs- und Bohrmaschinen, die sich die Bettführungsschiene teilen. Auf diese Weise wird Stellfläche eingespart, die Kosten gesenkt und die Verarbeitungseffizienz verbessert.

Ein weiterer Entwicklungstrend besteht darin, eine verfeinerte Fertigung zu verfolgen, den technologischen Inhalt der Geräteherstellung zu verbessern und die Sicherheit, den Umweltschutz und die humanisierten Eigenschaften von Werkzeugmaschinen widerzuspiegeln.

Zusammenfassend lässt sich sagen, dass sich die Technologie moderner horizontaler Bohr-Fräsmaschinen und bodenstehender Bohr-Fräsmaschinen sehr schnell entwickelt hat, was sich hauptsächlich in der Aktualisierung des Konstruktionskonzepts und der großen Verbesserung der Laufgeschwindigkeit der Werkzeugmaschine und des Herstellungsprozesses widerspiegelt.

Andererseits hat sich die Struktur der Werkzeugmaschinen stark verändert. Die Anwendung neuer Technologien ist endlos. Der Aufbau der horizontalen Bohr- und Fräsmaschine entwickelt sich in Richtung der schnelllaufenden Motorspindel, und der bodenstehenden Fräs- und Bohrmaschine entwickelt sich in Richtung des Stößeltyps (ohne Bohrwelle). Der neue Trend der technologischen Entwicklung in der kommenden Zeit.