Bei jedem Bearbeitungsprozess ist die Spindel eine der wichtigsten Komponenten einer Werkzeugmaschine. Sie ist das Herzstück von CNC-Maschinen. Fräsmaschinen, DrehmaschinenSpindeln und Bearbeitungszentren sind dafür zuständig, Schneidwerkzeuge oder Werkstücke mit präzisen Drehzahlen zu halten und zu drehen. Die Leistung einer Spindel beeinflusst direkt die Bearbeitungsgenauigkeit, die Oberflächengüte und die gesamte Produktionseffizienz.

Die Wahl des richtigen Spindeltyps ist entscheidend – nicht nur für höchste Präzision, sondern auch für gesteigerte Produktivität und geringere Ausfallzeiten. Verschiedene Spindeln sind für spezifische Bearbeitungsanforderungen ausgelegt, beispielsweise für Hochgeschwindigkeitsbearbeitung, Schwerzerspanung oder kontinuierliche Langzeitbearbeitung. Kenntnisse über die verschiedenen Spindeltypen, ihre Vorteile und Anwendungsbereiche helfen Herstellern, Ingenieuren und Werkstattbedienern, fundierte Entscheidungen zu treffen und ihre Bearbeitungsprozesse zu optimieren.

Maschinenspindeln gibt es in verschiedenen Ausführungen, die jeweils für spezifische Bearbeitungsanwendungen entwickelt wurden. Die Wahl des richtigen Spindeltyps kann die Bearbeitungseffizienz, Präzision und Werkzeugstandzeit deutlich verbessern. Hier sind die gängigsten Maschinenspindeltypen und ihre wichtigsten Merkmale:

Riemengetriebene Spindeln gehören zu den traditionellsten Bauarten. Sie zeichnen sich durch einen Motor aus, der über ein Riemensystem mit der Spindel verbunden ist.

Vorteile: Einfaches Design, geringere Kosten, einfache Wartung.

Anwendungsbereiche: Geeignet für Bearbeitungsaufgaben mit mittleren bis niedrigen Drehzahlen, bei denen ein hohes Drehmoment nicht entscheidend ist.

Einschränkungen: Durch Dehnung oder Verschleiß des Riemens können Geschwindigkeitsschwankungen auftreten, wodurch sie für hochpräzise Anwendungen weniger geeignet sind.

Direktantriebsspindeln verbinden den Motor direkt mit der Spindel, wodurch Riemen oder Zahnräder entfallen.

Vorteile: Hohe Betriebsgeschwindigkeit, hervorragende Präzision und schnelle Beschleunigung/Verzögerung. Minimaler Energieverlust bei der Übertragung.

Anwendungsbereiche: Ideal für Hochgeschwindigkeitsfräsen, Präzisionsbohren und Endbearbeitungsvorgänge.

Nachteile: Höhere Kosten und komplexere Konstruktion im Vergleich zu riemengetriebenen Spindeln.

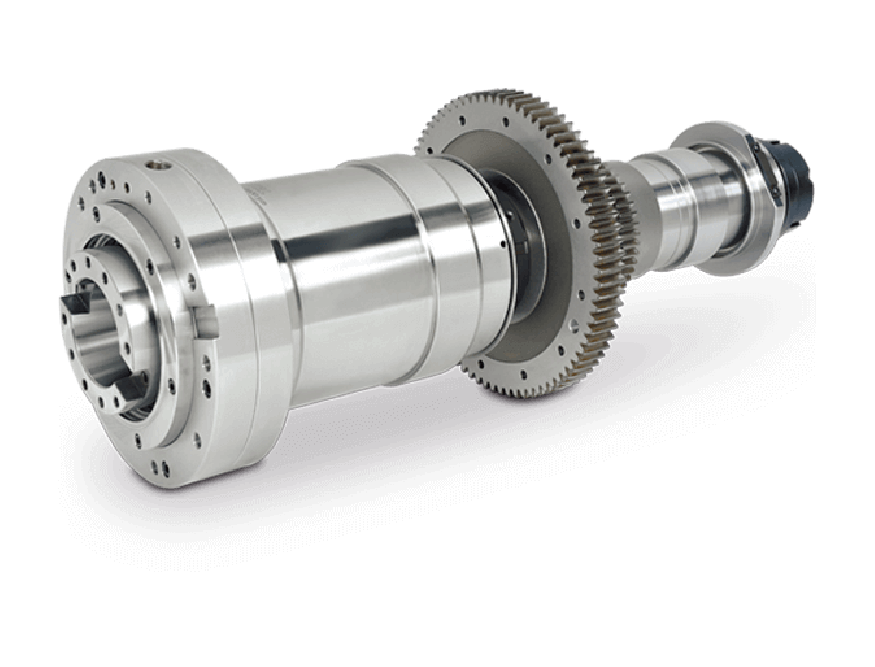

Bei zahnradgetriebenen Spindeln wird ein Zahnradmechanismus verwendet, um die Kraft vom Motor auf die Spindel zu übertragen.

Vorteile: Hohes Drehmoment, stabile Leistung auch unter hoher Last und präzise Drehzahlregelung.

Anwendungsbereiche: Geeignet für die Schwerzerspanung, wie z. B. Schruppen, Abtrag großer Materialmengen und Bearbeitungen unter hoher Belastung.

Einschränkungen: Komplexere Wartung aufgrund von Zahnrädern und Schmierstoffbedarf.

Luftgekühlte Spindeln nutzen einen Luftstrom, um die während des Betriebs entstehende Wärme abzuführen.

Vorteile: Kompaktes Design, geringes Gewicht und einfache Wartung.

Anwendungsbereiche: Ideal für kleine CNC-Maschinen oder Situationen mit begrenztem Platzangebot.

Einschränkungen: Die Kühlleistung ist im Vergleich zu wassergekühlten Spindeln geringer, wodurch sie sich weniger für lang andauernde Hochgeschwindigkeitsanwendungen eignen.

Wassergekühlte Spindeln nutzen eine zirkulierende Flüssigkeit, um eine konstante Spindeltemperatur aufrechtzuerhalten.

Vorteile: Hervorragende Wärmeableitung, stabile Leistung auch bei langen oder Hochgeschwindigkeitsanwendungen.

Anwendungsbereiche: Ideal für die Hochgeschwindigkeitsbearbeitung, lange Produktionsläufe und Aufgaben mit hohen Präzisionsanforderungen.

Einschränkungen: Erfordert ein Wasserzirkulationssystem und regelmäßige Wartung, was zu einer höheren Komplexität bei der Einrichtung führt.

Die Wahl der richtigen Spindel ist entscheidend für optimale Bearbeitungsleistung, Präzision und Produktivität. Unterschiedliche Bearbeitungsaufgaben und Materialien erfordern unterschiedliche Spindeltypen. Im Folgenden finden Sie wichtige Faktoren, die Sie bei der Auswahl einer Spindel für Ihre Maschine berücksichtigen sollten:

Metall: Harte Metalle wie Stahl und Titan erfordern oft Spindeln mit hohem Drehmoment oder Getriebeantrieb für Schrupp- und Hochlastbearbeitungen.

Kunststoffe oder Holz: Leichtere Materialien lassen sich mit riemengetriebenen oder luftgekühlten Spindeln bei moderaten Drehzahlen effektiv bearbeiten.

Verbundwerkstoffe: Für präzises Schneiden ohne übermäßige Wärmeentwicklung werden häufig Hochgeschwindigkeits-Direktantriebsspindeln bevorzugt.

Hochgeschwindigkeitsbearbeitung: Direktantriebs- oder wassergekühlte Spindeln gewährleisten eine stabile Leistung bei hohen Drehzahlen.

Für Aufgaben mit hohem Präzisionsbedarf: Wählen Sie Spindeln mit minimalem Rundlauf und geringen Vibrationen, wie z. B. Direktantriebsspindeln oder präzisionsgetriebene Spindeln.

Verfügbarer Maschinenraum: Luftgekühlte Spindeln sind kompakt und eignen sich für kleinere Maschinen, während wassergekühlte Spindeln zusätzlichen Platz für Kühlsysteme benötigen.

Kompatibilität des Antriebssystems: Stellen Sie sicher, dass der Spindeltyp zum Motor und zum Steuerungssystem Ihrer CNC-Maschine passt.

Für kurzzeitige oder intermittierende Einsätze sind oft luftgekühlte Spindeln ausreichend.

Bei kontinuierlichem Betrieb unter hoher Belastung werden wassergekühlte Spindeln empfohlen, um eine gleichmäßige Temperatur zu gewährleisten und eine thermische Ausdehnung zu verhindern, die die Präzision beeinträchtigen kann.

Anfangsinvestition: Riemengetriebene Spindeln sind kostengünstig, während direkt angetriebene und wassergekühlte Spindeln höhere Anschaffungskosten verursachen.

Wartungsanforderungen: Einige Spindeln, wie z. B. zahnradgetriebene und wassergekühlte Spindeln, benötigen häufigere Wartung und Schmierung.

Langfristige Effizienz: Die Investition in eine höherwertige Spindel kann Ausfallzeiten reduzieren und die Bearbeitungsqualität im Laufe der Zeit verbessern.

Durch die Bewertung dieser Faktoren – Material, Drehzahl, Präzision, Maschinenkompatibilität, Kühlung und Budget – können Sie den Spindeltyp auswählen, der Ihren Bearbeitungsanforderungen am besten entspricht. Die richtige Spindelauswahl steigert nicht nur die Produktivität, sondern verlängert auch die Lebensdauer Ihrer Maschine und Ihrer Schneidwerkzeuge.

Die ordnungsgemäße Wartung von Maschinenspindeln ist unerlässlich für langfristige Leistungsfähigkeit, gleichbleibende Präzision und minimale Ausfallzeiten. Regelmäßige Überprüfungen von Spindelrotation, Vibrationen und Rundlauf helfen, frühzeitig Anzeichen von Verschleiß oder Fehlausrichtung zu erkennen und so kostspielige Reparaturen zu vermeiden. Ebenso wichtig ist es, die Spindel frei von Staub, Spänen und Kühlmittelrückständen zu halten, da Verunreinigungen an Lagern und Dichtflächen die Genauigkeit und die Gesamtleistung beeinträchtigen können. Die Schmierung sollte gemäß den Herstellervorgaben erfolgen. Öl oder Fett ist in den empfohlenen Intervallen zu wechseln, um Überhitzung und Lagerschäden vorzubeugen.

Die Temperaturregelung ist ein weiterer entscheidender Aspekt der Spindelpflege. Bei Hochgeschwindigkeits- oder Langzeitbearbeitungen ist eine ausreichende Luftzirkulation bei luftgekühlten Spindeln und eine effektive Wasserzirkulation bei wassergekühlten Spindeln wichtig, um stabile Betriebstemperaturen zu gewährleisten. Sorgfältige Handhabung beim Transport und sachgemäße Lagerung während der Stillstandszeiten beugen zudem Stößen, Korrosion und Lagerschäden vor. Regelmäßige Wartung verlängert nicht nur die Lebensdauer der Spindel, sondern schützt auch Ihre Investition in die CNC-Maschine und sichert zuverlässige, hochpräzise Bearbeitungsergebnisse.

Die Wahl des richtigen Spindeltyps ist eine entscheidende Entscheidung, die sich direkt auf die Bearbeitungseffizienz, Präzision und Gesamtproduktivität auswirkt. Durch das Verständnis der Unterschiede zwischen riemengetriebenen, direkt angetriebenen, zahnradgetriebenen, luftgekühlten und wassergekühlten Spindeln können Hersteller und Werkstattbetreiber die optimale Spindel für ihre spezifischen Werkstoffe, Bearbeitungsgeschwindigkeiten und Belastungsanforderungen auswählen. Die richtige Spindelwahl gewährleistet nicht nur eine höhere Bearbeitungsqualität, sondern auch eine längere Lebensdauer der Anlagen und reduzierte Ausfallzeiten.

Ebenso wichtig ist die regelmäßige Spindelwartung, einschließlich Reinigung, Schmierung, Temperaturüberwachung und sorgfältiger Handhabung. Konsequente Pflege trägt zur Aufrechterhaltung der Genauigkeit bei, beugt unerwarteten Ausfällen vor und schützt Ihre Investition in CNC-Maschinen. Bei der Spindelauswahl empfiehlt es sich, mit renommierten Anbietern zusammenzuarbeiten, die hochwertige, präzisionsgefertigte Komponenten liefern. Durch die Kombination der richtigen Spindelwahl mit sachgemäßen Wartungspraktiken erzielen Sie zuverlässige und leistungsstarke Bearbeitungsergebnisse und maximieren gleichzeitig die Rentabilität Ihrer Maschineninvestition.