Hersteller stehen häufig vor der Herausforderung, bei Bearbeitungsvorgängen sowohl Geschwindigkeit als auch Präzision aufrechtzuerhalten. Herkömmliche Methoden erzeugen übermäßige Hitze, was zu Werkzeugverschleiß und verringerter Genauigkeit führt, was zu Ineffizienzen führt. Die Hochgeschwindigkeitsbearbeitung (HSM) bietet eine Lösung mit fortschrittlichen Techniken, die hohe Spindelgeschwindigkeiten und Vorschubgeschwindigkeiten kombinieren. Dieser Ansatz minimiert die Wärmeentwicklung und den Verschleiß und sorgt gleichzeitig für präzise Schnitte und glattere Oberflächen. Durch die Einführung von HSM können Hersteller die Produktionszeiten verkürzen und die Produktqualität sowie die betriebliche Effizienz insgesamt verbessern.

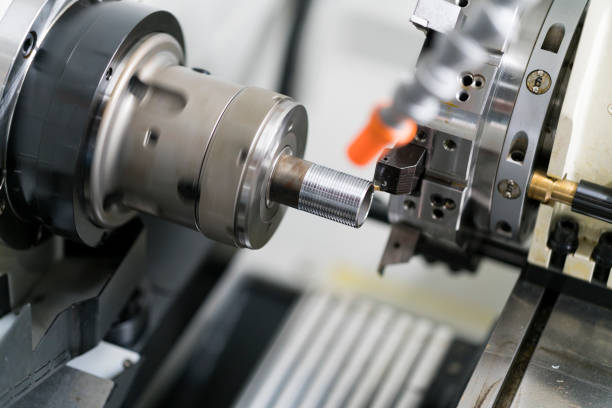

Hochgeschwindigkeitsbearbeitung (HSM) ist ein Prozess, der sich auf die schnelle und präzise Materialentfernung durch den Einsatz hoher Spindelgeschwindigkeiten und Vorschubgeschwindigkeiten konzentriert. Im Gegensatz zur herkömmlichen Bearbeitung, die häufig langsamere und schwerere Schnitte erfordert, verwendet HSM leichtere und schnellere Schnitte, um Präzision zu erreichen und gleichzeitig Hitze und Werkzeugverschleiß zu minimieren.

HSM arbeitet mit deutlich höheren Spindeldrehzahlen, was einen schnelleren Materialabtrag und glattere Oberflächen ermöglicht. Der Prozess wird durch CNC- und CAM-Technologien verbessert, die eine präzise Steuerung der Werkzeugbewegung ermöglichen und so Effizienz und Genauigkeit gewährleisten. Die CNC-Programmierung ermöglicht Anpassungen in Echtzeit und optimiert sowohl Geschwindigkeit als auch Vorschubraten. Damit ist HSM ideal für die schnelle und effektive Herstellung komplexer Teile.

Die Hochgeschwindigkeitsbearbeitung bietet mehrere entscheidende Vorteile für die moderne Fertigung. Steigende Spindelgeschwindigkeiten und kürzere Zykluszeiten steigern Produktivität und Präzision. Diese Vorteile, die bessere Werkzeuglebensdauer und die Materialeffizienz machen HSM für viele Branchen zur bevorzugten Wahl.

Einer der Hauptvorteile der Hochgeschwindigkeitsbearbeitung ist die Möglichkeit, die Zykluszeiten deutlich zu verkürzen. Dank höherer Spindelgeschwindigkeiten und Vorschubgeschwindigkeiten können Vorgänge im Vergleich zu herkömmlichen Bearbeitungsmethoden in kürzerer Zeit abgeschlossen werden. Diese Reduzierung der Zykluszeit führt direkt zu einer schnelleren Produktion, sodass Hersteller mehr Aufgaben in einem bestimmten Zeitrahmen erledigen können. Beispielsweise können Komponenten, die zuvor Stunden dauerten, jetzt in wenigen Minuten fertiggestellt werden, wodurch der Herstellungsprozess rationalisiert wird.

Durch die erhöhten Geschwindigkeiten können mehr Teile pro Stunde hergestellt werden. In der Massenproduktion ist dieser Effizienzschub entscheidend. Die Hochgeschwindigkeitsbearbeitung minimiert Ausfallzeiten zwischen den Arbeitsgängen und ermöglicht eine kontinuierliche Produktion, was zu einem höheren Output ohne Qualitätseinbußen führt. Hersteller profitieren von kürzeren Lieferzeiten und verbesserten Arbeitsabläufen, was die Hochgeschwindigkeitsbearbeitung zu einer optimalen Lösung für Branchen macht, die eine schnelle Massenproduktion erfordern. Durch die Steigerung der Produktivität können Unternehmen die Nachfrage effektiver decken und die Rentabilität verbessern.

Faktor | Traditionelle Bearbeitung | Hochgeschwindigkeitsbearbeitung |

Zykluszeit (pro Teil) | 20 Minuten | 8 Minuten |

Pro Stunde produzierte Teile | 3 Teile | 7 Teile |

Betriebseffizienz | 70 % | 95 % |

Ausfallzeit pro Schicht | 1 Stunde | 15 Minuten |

Jahresproduktion (basierend auf 8-Stunden-Schichten) | 5.760 Teile/Jahr | 13.440 Teile/Jahr |

Die Hochgeschwindigkeitsbearbeitung sorgt für eine höhere Präzision, indem sie die Wärmeentwicklung und Vibrationen während des Betriebs minimiert. Herkömmliche Bearbeitungsmethoden führen häufig zu einem erheblichen Wärmestau, der zu einer Ausdehnung und Verformung des Materials und damit zu Ungenauigkeiten führen kann. Bei der Hochgeschwindigkeitsbearbeitung reduzieren die hohen Spindelgeschwindigkeiten und leichteren Schnitte jedoch die Wärmeübertragung, wodurch die strukturelle Integrität des Materials erhalten bleibt und die Gesamtgenauigkeit verbessert wird.

Bei der Bearbeitung komplexer Geometrien und komplizierter Teile ist die Maßhaltigkeit besonders wichtig. Durch die Hochgeschwindigkeitsbearbeitung können Hersteller engere Toleranzen erreichen und so sicherstellen, dass selbst die detailliertesten Komponenten mit Präzision hergestellt werden. Dies ist für die Luft- und Raumfahrtindustrie sowie die medizinische Fertigungsindustrie von entscheidender Bedeutung, wo geringfügige Abweichungen in den Teileabmessungen die Leistung beeinträchtigen können.

Material/Geometrie | Traditionelle Bearbeitung (Toleranzbereich) | Hochgeschwindigkeitsbearbeitung (Toleranzbereich) |

Einfache Metallteile | ±0,05 mm | ±0,01 mm |

Komplexe Metallteile | ±0,1 mm | ±0,02 mm |

Verbundwerkstoffe | ±0,15 mm | ±0,05 mm |

Polymere | ±0,2 mm | ±0,08 mm |

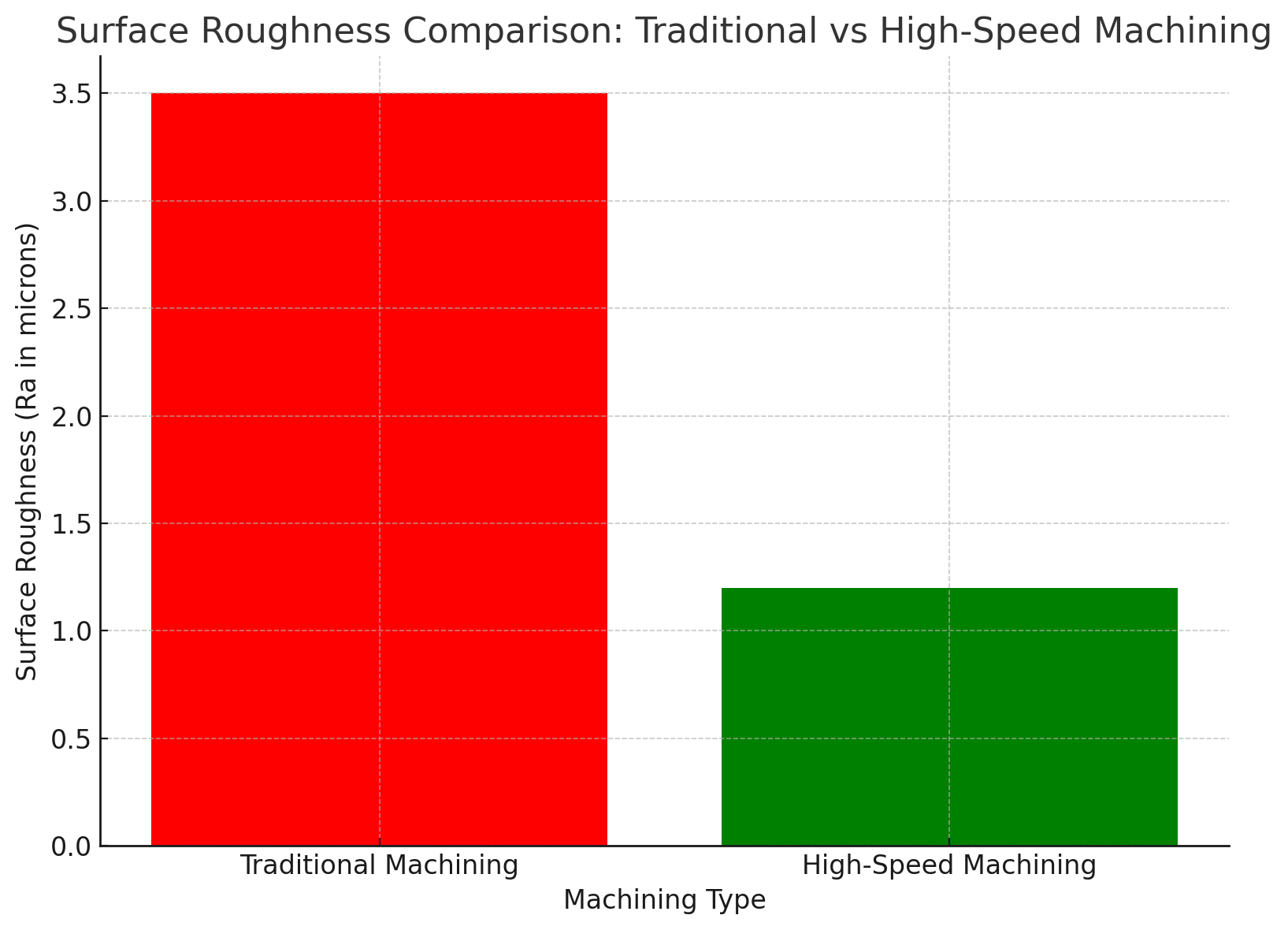

Die Hochgeschwindigkeitsbearbeitung führt zu glatteren Oberflächen, sodass häufig keine weiteren Bearbeitungsschritte erforderlich sind. Durch die Kombination hoher Spindelgeschwindigkeiten und präziser Werkzeugwege wird die Reibung zwischen dem Schneidwerkzeug und dem Material verringert, was zu saubereren Schnitten führt. Dadurch weisen Bauteile direkt nach der Bearbeitung eine bessere Oberflächenqualität auf, wodurch zusätzliche Prozesse wie Schleifen oder Polieren entfallen.

Diese verbesserte Oberflächenbeschaffenheit wirkt sich direkt auf die Nachbearbeitungs- und Polieranforderungen aus. Bei der herkömmlichen Bearbeitung erfordern raue Oberflächen typischerweise umfangreiche Nachbearbeitungsschritte, um die gewünschte Glätte zu erreichen. Bei der Hochgeschwindigkeitsbearbeitung reduziert die glattere Oberfläche den Zeit- und Arbeitsaufwand für diese Prozesse, was zu schnelleren Produktionszyklen und geringeren Kosten führt. Dieser Vorteil ist besonders wertvoll für Branchen, die hochpräzise Komponenten mit hervorragender Oberflächenqualität benötigen, wie z. B. die Luft- und Raumfahrt, die Automobilindustrie und die Herstellung medizinischer Geräte.

Die Hochgeschwindigkeitsbearbeitung verlängert die Lebensdauer von Schneidwerkzeugen durch Reduzierung der Schnittkräfte und Temperaturen. Herkömmliche Bearbeitungstechniken erzeugen oft übermäßige Hitze und Kraft, was zu einem schnellen Verschleiß der Werkzeuge führt. Bei der Hochgeschwindigkeitsbearbeitung minimieren die leichteren und schnelleren Schnitte jedoch die Reibung, wodurch die Werkzeuge kühler bleiben und der Verschleiß verringert wird. Dadurch halten die Werkzeuge länger und ihre Schneidleistung bleibt über einen längeren Zeitraum erhalten.

Durch den geringeren Werkzeugverschleiß sind weniger häufige Werkzeugwechsel erforderlich, was die betriebliche Effizienz direkt verbessert. Bei herkömmlichen Methoden ist der Werkzeugwechsel während eines einzigen Produktionszyklus häufig mehrmals erforderlich, was zu Verzögerungen und steigenden Kosten führt. Durch die Schonung der Werkzeuglebensdauer minimiert die Hochgeschwindigkeitsbearbeitung diese Unterbrechungen und ermöglicht eine kontinuierliche Produktion mit weniger Wartungsunterbrechungen. Dadurch wird die Produktivität gesteigert und die gesamten Werkzeugkosten gesenkt, sodass die Hochgeschwindigkeitsbearbeitung eine kostengünstigere Lösung für langfristige Fertigungsanforderungen darstellt.

Die Hochgeschwindigkeitsbearbeitung (HSM) verbessert die Energieeffizienz, indem sie den Stromverbrauch pro Teil reduziert. Schnellere Bearbeitungszyklen bedeuten, dass jedes Teil in kürzerer Zeit hergestellt wird, was den Gesamtenergieverbrauch der Maschine reduziert. Herkömmliche Bearbeitungsmethoden erfordern oft eine längere Bearbeitungszeit, was zu einem höheren Stromverbrauch führt. Im Gegensatz dazu ermöglichen die hohen Spindelgeschwindigkeiten und effizienten Schneidvorgänge von HSM eine schnellere Fertigstellung von Teilen und reduzieren den Energieaufwand pro Einheit.

HSM reduziert auch den Energieverbrauch im gesamten Herstellungsprozess. Da die Hochgeschwindigkeitsbearbeitung den Bedarf an Nachbearbeitungen und Werkzeugwechseln minimiert, verkürzt sich die Betriebszeit der Maschinen. Darüber hinaus reduzieren die durch HSM erzielte verbesserte Standzeit und glattere Oberflächen den Energieaufwand für Nachbearbeitungsaufgaben wie Polieren und Schleifen. HSM trägt zu einem nachhaltigeren und kostengünstigeren Herstellungsprozess bei, indem es die Produktion rationalisiert und unnötigen Energieverbrauch minimiert.

Durch die Hochgeschwindigkeitsbearbeitung (HSM) wird der Materialabfall durch präzisere Schnitte deutlich reduziert. Herkömmliche Bearbeitungsmethoden entfernen häufig überschüssiges Material, was zu einem höheren Ausschussanteil führt. Im Gegensatz dazu entfernen die Präzisionsschneidwerkzeuge von HSM nur das erforderliche Material und minimieren so den Abfall. Diese Präzision ist besonders wichtig für Branchen mit komplexen Teilen, in denen selbst ein kleiner Fehler zu Materialverschwendung und erhöhten Produktionskosten führen kann.

Eine effiziente Rohstoffnutzung ist besonders wertvoll, wenn mit teuren Metallen wie Titan oder hochwertigem Aluminium gearbeitet wird. Durch die Reduzierung der Materialverschwendung während des Bearbeitungsprozesses ermöglicht HSM den Herstellern, das Beste aus ihren Rohstoffen herauszuholen. Dies senkt die Produktionskosten und macht den Herstellungsprozess nachhaltiger. In der Luft- und Raumfahrtindustrie sowie in der Herstellung medizinischer Geräte, wo die Materialkosten hoch sind, bietet die Fähigkeit von HSM, Abfall zu reduzieren, wirtschaftliche und ökologische Vorteile. Der reduzierte Materialabfall trägt auch zur Optimierung der Bestandsverwaltung bei, da weniger Rohmaterial benötigt wird, um die gleiche Anzahl an Teilen zu produzieren.

Die Hochgeschwindigkeitsbearbeitung (HSM) nutzt die Automatisierung, um die Notwendigkeit ständiger Bedienereingriffe zu reduzieren und so menschliche Fehler zu minimieren. CNC- und CAM-Technologien automatisieren die Bearbeitung und ermöglichen es Maschinen, komplexe Vorgänge mit minimaler Überwachung durchzuführen. Dies verringert die Wahrscheinlichkeit von Fehlern, die durch manuelle Handhabung entstehen könnten, und verbessert die Gesamtgenauigkeit der Produktion.

Die Automatisierung im HSM verbessert auch die Wiederholbarkeit und Konsistenz in der Fertigung. Sobald ein Programm eingerichtet ist, kann die Maschine denselben Vorgang ohne Abweichungen mehrmals wiederholen. Dies ist besonders nützlich in der Massenproduktion, wo die Aufrechterhaltung einer gleichbleibenden Qualität über viele Teile hinweg unerlässlich ist. Der geringere Bedarf an manuellen Anpassungen stellt sicher, dass jedes produzierte Teil die gleichen Spezifikationen erfüllt, was zu weniger Fehlern und einer höheren Gesamteffizienz führt.

Die Hochgeschwindigkeitsbearbeitung (HSM) bietet eine erhöhte Flexibilität durch die Bearbeitung verschiedener Materialien. Ob Hartmetalle wie Titan und Stahl, fortschrittliche Verbundwerkstoffe oder Polymere, HSM kann verschiedene Materialtypen verarbeiten, ohne Kompromisse bei Genauigkeit oder Geschwindigkeit einzugehen. Diese Vielseitigkeit macht es zu einer idealen Lösung für Branchen, die Präzisionsarbeiten mit unterschiedlichen Materialien erfordern, wie z. B. Luft- und Raumfahrt, Automobilindustrie und medizinische Fertigung.

Darüber hinaus eignet sich HSM sowohl für die Massenproduktion als auch für die Prototypenentwicklung. Seine Geschwindigkeit und Genauigkeit in der Massenproduktion sorgen für konsistente Ergebnisse bei großen Teilemengen. Gleichzeitig ist HSM dank seiner Präzision und Anpassungsfähigkeit effektiv für die Erstellung von Prototypen geeignet, bei denen die Liebe zum Detail und die Genauigkeit von entscheidender Bedeutung sind. Diese doppelte Fähigkeit ermöglicht es Herstellern, problemlos zwischen der Produktion großer Stückzahlen und der Entwicklung kundenspezifischer Teile zu wechseln, was HSM zu einem unverzichtbaren Werkzeug für die Erfüllung unterschiedlicher Produktionsanforderungen macht.

Vorteile der Hochgeschwindigkeitsbearbeitung (HSM) und ihre Auswirkungen auf die Fertigung

Abschnitt | Wichtige Punkte | Einzelheiten | Mögliche Auswirkungen auf die Fertigung |

Erhöhte Produktivität | Schnellere Zykluszeiten, erhöhter Teileausstoß | HSM-Maschinen produzieren aufgrund höherer Spindelgeschwindigkeiten und kürzerer Zykluszeiten mehr Teile pro Stunde. | Führt zu einem höheren Durchsatz, einer schnelleren Markteinführung und geringeren Arbeitskosten. |

Erhöhte Präzision | Höhere Genauigkeit, weniger Hitze und Vibration | Präzisionsverbesserungen durch geringere Wärmeausdehnung und Werkzeugdurchbiegung. | Von entscheidender Bedeutung für Branchen wie Luft- und Raumfahrt und Medizin, wo enge Toleranzen für die Komponentenleistung entscheidend sind. |

Verbesserte Oberflächenbeschaffenheit | Glattere Oberflächen, minimale Nachbearbeitung | HSM erzeugt feinere Oberflächengüten und reduziert oder eliminiert die Notwendigkeit des Polierens oder Schleifens. | Verbessert die Produktionseffizienz, senkt die Kosten und verbessert die Ästhetik und Leistung des Produkts. |

Längere Werkzeuglebensdauer | Reduzierter Werkzeugverschleiß, weniger Austausch | Fortschrittliche Materialien und Beschichtungen in Werkzeugen führen zu einer längeren Werkzeuglebensdauer und minimieren Ausfallzeiten. | Reduziert Werkzeugkosten, Maschinenstillstände und Bedienereingriffe und erhöht so die Gesamtprozesseffizienz. |

Energieeffizienz | Geringerer Energieverbrauch pro Teil | Schnellere Zyklen führen zu einem geringeren Energieverbrauch pro Einheit; Durch kürzere Leerlaufzeiten wird auch der Gesamtstromverbrauch gesenkt. | Senkt die Betriebskosten, unterstützt eine nachhaltige Produktion und erfüllt die Energieeffizienzvorschriften. |

Reduzierung von Materialabfällen | Präzise Schnitte reduzieren Ausschuss, effiziente Nutzung von Rohstoffen | Die Genauigkeit von HSM reduziert Ausschussmaterial, insbesondere bei teuren Metallen wie Titan und Inconel. | Senkt die Rohstoffkosten, steigert die Rentabilität und verringert die Umweltbelastung durch weniger Materialverschwendung. |

Erhöhte Automatisierung | Automatisierte Prozesse reduzieren menschliche Fehler | Die CNC-Technologie reduziert manuelle Eingriffe und gewährleistet so eine gleichbleibende Qualität und weniger Fehler. | Erhöht die Wiederholgenauigkeit, verringert die Ermüdung des Bedieners und ermöglicht die Produktion größerer Stückzahlen ohne Unterbrechung. |

Erhöhte Flexibilität | Geeignet für eine Vielzahl von Materialien und Produktionsmaßstäben | Kann Metalle, Verbundwerkstoffe und Polymere bearbeiten; Ideal sowohl für den Prototypenbau als auch für die Massenproduktion. | Ermöglicht Herstellern die schnelle Anpassung an sich ändernde Anforderungen, Materialanforderungen und sich entwickelnde Branchentrends. |

Technologische Anforderungen an HSM Advanced CNC-Maschinen

• Die Hochgeschwindigkeitsbearbeitung (HSM) erfordert fortschrittliche CNC-Maschinen, die hohe Spindelgeschwindigkeiten und Vorschübe bewältigen können. Diese Maschinen sind so konzipiert, dass sie auch bei höheren Geschwindigkeiten Stabilität und Genauigkeit gewährleisten.

• 5-Achsen-CNC-Maschinen und 6-Achs-CNC-Maschinen sind für HSM besonders wichtig, da sie komplexe Geometrien bewältigen können und eine größere Flexibilität bieten. Die zusätzlichen Achsen ermöglichen präzisere Bewegungen und eignen sich daher ideal für die Luft- und Raumfahrt- und Automobilindustrie, in der komplizierte Teile häufig vorkommen.

• HSM setzt auf Schneidwerkzeuge aus langlebigen Materialien wie Hartmetall, Keramik oder Diamant. Diese Materialien sind unerlässlich, um den hohen Temperaturen und Kräften standzuhalten, die bei Hochgeschwindigkeitsvorgängen entstehen.

• Auf diese Werkzeuge werden fortschrittliche Beschichtungen wie Titanaluminiumnitrid (TiAlN) oder diamantähnlicher Kohlenstoff (DLC) aufgebracht, um ihre Haltbarkeit und Hitzebeständigkeit zu verbessern. Diese Beschichtungen minimieren den Verschleiß und sorgen dafür, dass die Werkzeuge über einen längeren Zeitraum scharf bleiben.

• Kühlung und Schmierung sind für die Bewältigung der bei der Hochgeschwindigkeitsbearbeitung entstehenden Wärme von entscheidender Bedeutung. Ohne ausreichende Kühlung kann übermäßige Hitze zu Werkzeugverschleiß und Materialverformung führen und so die Qualität und Lebensdauer der Werkzeuge beeinträchtigen.

• Minimalmengenschmierung (MQL) ist ein hocheffizientes System, das bei HSM zum Einsatz kommt. Es liefert kleine Mengen Schmiermittel direkt an die Schneidzone, reduziert die Reibung und verhindert Überhitzung bei minimalem Ressourcenverbrauch. MMS-Systeme tragen dazu bei, Kosten zu senken und die Nachhaltigkeit des Bearbeitungsprozesses zu verbessern.

Die Hochgeschwindigkeitsbearbeitung (HSM) wird in der Luft- und Raumfahrtindustrie häufig zur Bearbeitung leichter Materialien wie Aluminium und Titan eingesetzt. Diese Materialien sind für die Herstellung von Teilen wie Turbinenschaufeln unerlässlich, die eine hohe Festigkeit und ein geringes Gewicht erfordern. HSM sorgt für Präzision und verkürzt gleichzeitig die Produktionszeiten, was es ideal für Luft- und Raumfahrtkomponenten macht, die komplexe Geometrien und enge Toleranzen erfordern.

In der Automobilindustrie produziert HSM kritische Komponenten wie Motorteile, Fahrgestelle und andere Leistungsteile. Die Fähigkeit, hochfeste Materialien schnell und präzise zu bearbeiten, ist für die Erfüllung der Leistungsanforderungen moderner Fahrzeuge von entscheidender Bedeutung. HSM ermöglicht außerdem eine schnellere Prototypenerstellung und kürzere Produktionszyklen, was es zu einem wertvollen Werkzeug im Automobilbau macht.

Die medizinische Industrie ist auf die Hochgeschwindigkeitsbearbeitung angewiesen, um hochpräzise chirurgische Werkzeuge, Implantate und medizinische Geräte herzustellen. Diese Komponenten erfordern außergewöhnliche Genauigkeit und glatte Oberflächen, um die Sicherheit und Funktionalität des Patienten zu gewährleisten. Die Fähigkeit von HSM, komplizierte Teile mit minimalen Fehlern zu bearbeiten, macht es zur bevorzugten Wahl für Hersteller medizinischer Geräte.

Eine der größten Herausforderungen bei der Hochgeschwindigkeitsbearbeitung (HSM) sind die hohen Vorabinvestitionen für moderne Maschinen und Werkzeuge. Die für HSM benötigten Präzisions-CNC-Maschinen und speziellen Schneidwerkzeuge sind teurer als herkömmliche Geräte. Hersteller müssen das Kosten-Nutzen-Verhältnis sorgfältig bewerten, um festzustellen, wann der Return on Investment (ROI) die anfänglichen Ausgaben rechtfertigt. Dies ist besonders wichtig für kleinere Unternehmen, die möglicherweise nur über begrenztes Kapital verfügen.

Eine weitere große Herausforderung ist die Wärmebeherrschung bei der Hochgeschwindigkeitsbearbeitung. Die hohen Spindelgeschwindigkeiten erzeugen übermäßige Hitze, die, wenn sie nicht richtig kontrolliert wird, zu Verformungen von Teilen und Schäden an Werkzeugen führen kann. Um dieses Problem anzugehen, ist die Optimierung von Kühlsystemen und Schmiermethoden unerlässlich. Ein effektives Wärmemanagement sichert die Qualität der bearbeiteten Teile und verlängert die Lebensdauer der Schneidwerkzeuge. Wenn die Hitze nicht kontrolliert wird, kann dies zu kostspieligen Nacharbeiten, Werkzeugwechseln und Ausfallzeiten führen und die Vorteile von HSM zunichte machen.

• Die Hybridbearbeitung kombiniert Hochgeschwindigkeitsbearbeitung (HSM) mit fortschrittlichen Verfahren wie additiver Fertigung oder Laserschneiden. Diese Integration ermöglicht eine größere Flexibilität in der Produktion und ermöglicht es Herstellern, die Stärken mehrerer Techniken in einem einzigen Arbeitsablauf zu nutzen.

• Durch die Kombination von HSM mit diesen Verfahren können Hersteller eine höhere Präzision und Effizienz erreichen, insbesondere bei der Arbeit mit komplexen Geometrien oder Materialeigenschaften, die von einer Kombination aus subtraktiven und additiven Methoden profitieren.

• Die Integration von KI, maschinellem Lernen und IoT verändert die Hochgeschwindigkeitsbearbeitung durch intelligente Fertigung. Diese Technologien überwachen Echtzeitdaten von Maschinen und ermöglichen sofortige Anpassungen zur Optimierung der Leistung.

• Die durch KI und IoT ermöglichte vorausschauende Wartung steigert die Produktivität weiter, indem potenzielle Probleme erkannt werden, bevor sie zu Maschinenstillständen führen. Leistungsanalysen in Echtzeit helfen Herstellern dabei, ihre Effizienz zu maximieren und Fehler zu minimieren. Damit ist die intelligente Fertigung ein wichtiger Trend für die Zukunft von HSM.

Die Hochgeschwindigkeitsbearbeitung (HSM) bietet erhebliche Vorteile wie höhere Produktivität, höhere Präzision, verbesserte Oberflächengüte, längere Werkzeugstandzeit und bessere Energieeffizienz. Es reduziert auch Materialverschwendung und unterstützt eine stärkere Automatisierung in der Fertigung. Diese Vorteile machen HSM zu einem unverzichtbaren Werkzeug in Branchen, die eine qualitativ hochwertige und effiziente Produktion erfordern.

Allerdings müssen Hersteller die Kosten für fortschrittliche Maschinen und Werkzeuge mit verbesserter Präzision und Produktivitätsvorteilen in Einklang bringen. Auch wenn die Anfangsinvestition hoch sein mag, können die langfristigen Effizienzgewinne, die Reduzierung des Abfalls und die schnelleren Produktionszyklen diese Kosten überwiegen. Durch die Einführung von HSM können Unternehmen durch die Optimierung ihrer Prozesse und Produktqualität wettbewerbsfähig bleiben.