Im modernen Zeitalter der Fertigung sind Präzision und Effizienz wichtig. Bearbeitungsvorgänge spielen eine entscheidende Rolle bei der Formung und Endbearbeitung von Materialien zur Herstellung komplexer und präziser Komponenten.

Von der Automobilindustrie bis zur Luft- und Raumfahrt sind Bearbeitungsvorgänge das Rückgrat der modernen Technik. Sie ermöglichen die Herstellung komplexer Teile mit hoher Genauigkeit.

In diesem Artikel werden die neun Arten von Bearbeitungsvorgängen behandelt, die für die Umwandlung von Rohstoffen in fertige Produkte unerlässlich sind.

Drehen ist ein Bearbeitungsprozess, bei dem sich ein Schneidwerkzeug, typischerweise ein nicht rotierender Werkzeugeinsatz, linear bewegt, während sich das Werkstück dreht. Dieser Vorgang wird hauptsächlich verwendet, um Material vom Außendurchmesser eines rotierenden Werkstücks zu entfernen und so zylindrische Formen mit präzisen Abmessungen zu erzeugen.

Die Hauptfunktion des Drehens besteht darin, glatte, präzise Oberflächen zu erzeugen und die gewünschte Form und Größe des Werkstücks zu erreichen.

Die Hauptausrüstung für Dreharbeiten ist die Drehmaschine. Eine Drehmaschine besteht aus mehreren Schlüsselkomponenten, darunter Bett, Spindelstock, Reitstock, Schlitten und Spindel.

Das Werkstück ist auf der Spindel montiert und wird von dieser mit unterschiedlichen Geschwindigkeiten gedreht. Das Schneidwerkzeug wird vom Schlitten gehalten und kann horizontal und vertikal bewegt werden, um verschiedene Arbeiten auszuführen.

1. Gegenüber: Bei diesem Vorgang wird das Ende des Werkstücks abgeschnitten, um eine flache Oberfläche senkrecht zu seiner Achse zu erzeugen. Das Plandrehen ist oft der erste Schritt im Drehprozess, um sicherzustellen, dass das Werkstück eine saubere, quadratische Fläche hat.

2. Abschied: Beim Trennen, auch Trennen genannt, wird ein Teil des Werkstücks vollständig abgetrennt, indem das Werkzeug radial nach innen geführt wird. Dieser Vorgang dient dazu, ein fertiges Teil vom restlichen Material zu trennen.

3. Einstechen: Beim Nuten wird ein schmaler, vertiefter Kanal auf der Werkstückoberfläche erzeugt. Sie kann am Außendurchmesser, Innendurchmesser oder an der Stirnfläche des Werkstücks durchgeführt werden und wird häufig zur Herstellung von O-Ring-Sitzen oder anderen spezifischen Merkmalen verwendet.

4. Einfädeln: Bei diesem Verfahren werden spiralförmige Nuten um den Außen- oder Innendurchmesser eines Werkstücks geschnitten, um Gewinde zu erzeugen. Das Gewindeschneiden ist für die Herstellung von Schraubengewinden unerlässlich und kann mit einem Einschneidewerkzeug oder einer Gewindeschneidmatrize durchgeführt werden.

Aufgrund ihrer Vielseitigkeit und Präzision werden Drehoperationen in verschiedenen Branchen häufig eingesetzt. Zu den gängigen Anwendungen gehören:

● Automobilindustrie: Herstellung von Motorkomponenten, Wellen und anderen zylindrischen Teilen.

● Luft- und Raumfahrtindustrie: Herstellung kritischer Komponenten wie Turbinenwellen, Fahrwerksteile und Befestigungselemente.

● Metallverarbeitende Industrie: Erstellen kundenspezifischer Metallteile, Werkzeuge und Vorrichtungen.

● Konsumgüter: Herstellung von Teilen für Geräte, Elektronik und andere Konsumgüter.

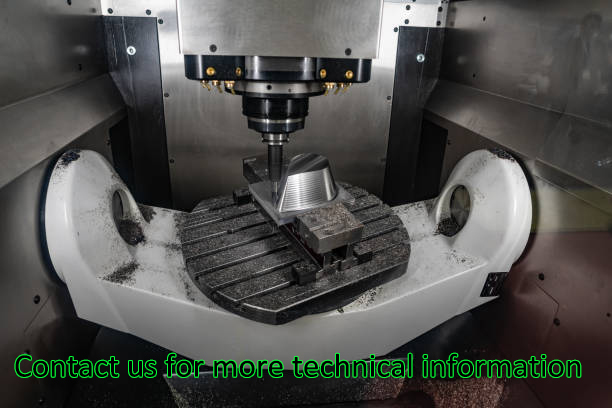

Mahlen ist ein Bearbeitungsprozess, bei dem ein rotierendes Schneidwerkzeug Material von einem stationären Werkstück entfernt. Es wird hauptsächlich zur Herstellung flacher Oberflächen, Schlitze und komplexer Formen mit hoher Präzision und Oberflächengüte verwendet.

Fräsmaschinen gibt es in verschiedenen Ausführungen, darunter:

● Vertikalfräsmaschinen: Die Spindelachse ist vertikal ausgerichtet. Geeignet zum Planfräsen, Schaftfräsen und Bohren.

● Horizontalfräsmaschinen: Die Spindelachse ist horizontal ausgerichtet, ideal für Umfangsfräsen und schwere Zerspanungsaufgaben.

● CNC-Fräsmaschinen: Computer Numerical Control (CNC)-Maschinen bieten Automatisierung und hohe Präzision und sind in der Lage, komplexe und sich wiederholende Fräsvorgänge durchzuführen.

● Planfräsen: Schneidet flache Oberflächen am Werkstück, wobei das Schneidwerkzeug senkrecht zur Oberfläche positioniert wird.

● Umfangsfräsen: Schneidet entlang des Umfangs des Werkstücks, wobei die Achse des Schneidwerkzeugs parallel zur Oberfläche verläuft. Wird häufig zum Erstellen von Schlitzen und Nuten verwendet.

● Schlitzen: Beinhaltet das Schneiden von Schlitzen oder Keilnuten in das Werkstück.

● Bohren: Verwendet einen rotierenden Bohrer, um Löcher in das Werkstück zu bohren, häufig in Fräsmaschinen für vielseitige Arbeiten integriert.

Fräsen wird in verschiedenen Branchen umfassend eingesetzt:

● Automobil: Herstellung von Motorteilen, Getrieben und kundenspezifischen Komponenten.

● Luft- und Raumfahrt: Herstellung von Präzisionskomponenten wie Turbinenschaufeln und Strukturteilen.

● Konstruktion: Herstellung von Teilen für Maschinen und Infrastruktur.

Bohren ist ein Bearbeitungsprozess, bei dem mit einem rotierenden Bohrer runde Löcher in ein Werkstück eingebracht werden. Seine Hauptfunktion besteht darin, genaue und präzise zylindrische Löcher herzustellen, die für Befestigungs-, Montage- und andere Zwecke verwendet werden können.

Eine Standbohrmaschine oder Bohrmaschine ist die Ausrüstung, die für Bohrarbeiten verwendet wird. Es besteht aus einer Basis, einer Säule, einem Tisch, einer Spindel und einem Bohrkopf. Das Werkstück wird auf dem Tisch befestigt und der auf der Spindel montierte Bohrer wird in das Material abgesenkt, um das Loch zu erzeugen.

Bohrmaschinen gibt es in verschiedenen Ausführungen, darunter Tisch-, Stand- und Radialarmmodelle, die jeweils unterschiedliche Leistungs- und Präzisionsniveaus bieten.

● Reiben: Vergrößert ein vorhandenes Loch, um einen präzisen Durchmesser und eine verbesserte Oberflächengüte zu erzielen.

● Langweilig: Vergrößert und verfeinert den Durchmesser eines vorhandenen Lochs für mehr Genauigkeit.

● Klopfen: Erstellt Innengewinde in einem Loch, um das Einsetzen von Schrauben oder Bolzen zu ermöglichen.

● Gegenbohren: Vergrößert den oberen Teil eines Lochs auf einen bestimmten Durchmesser, sodass Schraubenköpfe oder Befestigungselemente bündig mit oder unter der Oberfläche sitzen können.

Bohren wird in verschiedenen Branchen häufig eingesetzt:

● Automobil: Erstellen von Löchern für Motorkomponenten, Fahrwerksteile und Montagevorrichtungen.

● Konstruktion: Bohren von Löchern in Strukturbauteilen und Gerüsten.

● Luft- und Raumfahrt: Herstellung präziser Löcher in Flugzeugteilen und -baugruppen.

● Herstellung: Allgemeine Herstellung und Montage von Maschinen und Geräten.

Schleifen ist ein Bearbeitungsprozess, bei dem mit einer Schleifscheibe Material von der Oberfläche eines Werkstücks entfernt wird. Sein Hauptzweck besteht darin, hohe Präzision und glatte Oberflächen auf Metallteilen zu erzielen.

Es gibt verschiedene Arten von Schleifmaschinen, die jeweils für bestimmte Aufgaben geeignet sind:

● Flachschleifmaschinen: Zur Herstellung flacher, glatter Oberflächen. Das Werkstück wird auf einem Tisch gehalten, der sich unter der rotierenden Schleifscheibe hin und her bewegt.

● Zylinderschleifmaschinen: Entwickelt zum Schleifen zylindrischer Oberflächen. Das Werkstück dreht sich, während sich die Schleifscheibe bewegt, um die Außen- oder Innenflächen zu formen.

● Spitzenlose Schleifmaschinen: Wird zum Schleifen des Außendurchmessers von zylindrischen Werkstücken verwendet, ohne Spitzen zum Halten des Teils zu verwenden. Das Werkstück wird zwischen einer Schleifscheibe und einer Regelscheibe gehalten.

● Flachschleifen: Dabei wird die Oberfläche eines Werkstücks geschliffen, um eine glatte, ebene Oberfläche zu erzielen. Wird normalerweise zum Bearbeiten flacher Oberflächen verwendet.

● Rundschleifen: Umfasst das Schleifen der Außen- oder Innenflächen eines zylindrischen Werkstücks. Es wird für Wellen, Lager und andere runde Komponenten verwendet.

● Andere Methoden: Dazu gehören das Formschleifen, das komplexe Profile formt, und das Tauchschleifen, das für tiefe Schnitte in Werkstücken verwendet wird.

Schleifen ist in verschiedenen Branchen von entscheidender Bedeutung:

● Automobil: Herstellung von Motorteilen, Zahnrädern und Getriebekomponenten mit präzisen Toleranzen.

● Luft- und Raumfahrt: Herstellung von Turbinenschaufeln und anderen kritischen Komponenten, die eine hohe Präzision erfordern.

● Herstellung: Endbearbeitungs- und Formwerkzeuge, Matrizen und Formen.

● Werkzeug- und Formenbau: Herstellung von Präzisionswerkzeugen und Matrizen für Stanz- und Umformvorgänge.

Sägen ist ein Bearbeitungsprozess, bei dem ein Sägeblatt mit Zähnen verwendet wird, um Material in gewünschte Formen und Größen zu schneiden. Sein Hauptzweck besteht darin, gerade oder abgewinkelte Schnitte in Metallen, Kunststoffen, Holz und anderen Materialien durchzuführen und so Rohmaterialien für die Weiterverarbeitung effizient zu segmentieren.

● Bandsägen: Verfügen über eine durchgehend geschwungene Klinge und eignen sich ideal für präzise, gerade oder gebogene Schnitte in großen oder unregelmäßig geformten Werkstücken.

● Kreissägen: Verwenden Sie eine rotierende Scheibe mit Zähnen und werden für schnelle, gerade Schnitte verwendet. Sie werden häufig zum Schneiden von Blechen und Platten verwendet.

● Säbelsägen: Verwenden Sie eine Hin- und Herbewegung der Klinge, geeignet zum Schneiden von Rohren, Stangen und Abbrucharbeiten, bei denen es weniger auf Präzision ankommt.

● Gerader Schnitt: Die gebräuchlichste Sägemethode, bei der entlang einer geraden Linie geschnitten wird.

● Abgewinkelter Schnitt: Ermöglicht Schnitte in bestimmten Winkeln, häufig verwendet bei der Rahmen- und Metallbearbeitung.

● Konturschneiden: Wird mit Bandsägen verwendet, um komplexe Formen und Kurven zu erstellen.

● Querschneiden und Zerreißen: Beim Querschneiden erfolgt der Schnitt quer zur Holzfaser, beim Längsschneiden entlang der Faserrichtung.

Sägen wird in zahlreichen Branchen häufig eingesetzt:

● Konstruktion: Zuschneiden von Bauholz, Metallpfosten und Rohren für den Bau von Strukturen.

● Metallbearbeitung: Segmentieren von Metallstangen, Blechen und Rohren für die Fertigung und Bearbeitung.

● Herstellung: Vorbereiten von Rohstoffen wie Kunststoffplatten, Metallplatten und Holz für die Weiterverarbeitung.

Räumen ist ein Bearbeitungsprozess, bei dem ein gezahntes Werkzeug namens Räumwerkzeug zum Entfernen von Material verwendet wird. Die Räumnadel wird durch das Werkstück gezogen oder geschoben und schneidet Material weg, um präzise Formen und Größen zu erzeugen. Seine Hauptfunktion besteht darin, komplexe Profile und hochpräzise interne oder externe Merkmale in einem Durchgang zu erstellen.

Es gibt zwei Haupttypen von Räummaschinen:

● Horizontalräummaschinen: Diese Maschinen verwenden eine horizontale Bewegung, um die Räumnadel durch das Werkstück zu ziehen oder zu drücken. Sie werden typischerweise für längere Werkstücke und Innenräumarbeiten verwendet.

● Vertikale Räummaschinen: Diese Maschinen arbeiten mit vertikaler Bewegung, ideal für kürzere Werkstücke und Oberflächenräumen. Sie nehmen weniger Stellfläche ein und werden häufig für die Massenproduktion eingesetzt.

● Internes Räumen: Dabei handelt es sich um das Schneiden innerer Formen wie Keilnuten, Keilnuten und Löcher im Werkstück. Die Raspel wird durch ein vorgebohrtes Loch geschoben oder gezogen, um die gewünschte Form zu erreichen.

● Oberflächenräumen: Dieser Prozess entfernt Material von der Oberfläche des Werkstücks und erzeugt Merkmale wie Schlitze, flache Oberflächen oder komplexe Konturen. Die Räumnadel bewegt sich in einer linearen Bewegung über die Oberfläche des Werkstücks.

Räumen wird aufgrund seiner Fähigkeit, präzise und wiederholbare Merkmale zu erzeugen, in verschiedenen Branchen häufig eingesetzt:

● Automobil: Herstellung von Zahnrädern, Keilnuten und Keilnuten für Getriebe und andere Komponenten.

● Luft- und Raumfahrt: Turbinenscheiben, Motorkomponenten und Strukturteile mit hoher Präzision herstellen.

● Herstellung: Erstellen komplizierter Profile in Maschinenteilen, Werkzeugen und Verbindungselementen.

Hobeln und Formen sind Bearbeitungsprozesse, bei denen ein Einschneidewerkzeug zur Herstellung flacher Oberflächen verwendet wird. Beide Methoden dienen dem Materialabtrag, unterscheiden sich jedoch in der Funktionsweise und Anwendung.

● Hobel: Hobelmaschinen sind große Maschinen, bei denen sich das Werkstück unter einem stationären Schneidwerkzeug hin und her bewegt. Typischerweise werden sie für längere und größere Werkstücke verwendet.

● Gestalter: Former sind kleinere Maschinen, bei denen sich das Schneidwerkzeug über ein stationäres Werkstück hin und her bewegt. Sie eignen sich für kürzere und kleinere Werkstücke.

● Hobeln: Dabei bewegt sich das Werkstück horizontal unter einem stationären Schneidwerkzeug. Es ist ideal für lange, gerade Schnitte auf großen Flächen.

● Gestaltung: Das Schneidwerkzeug bewegt sich horizontal über ein stationäres Werkstück. Die Formgebung wird für kürzere, kompliziertere Schnitte verwendet.

Hobeln und Formen werden häufig angewendet in:

● Metallbearbeitung: Herstellung von ebenen Flächen, Nuten und Keilnuten in großen Bauteilen.

● Herstellung: Herstellung von Präzisionsteilen für Maschinen und Geräte.

● Werkzeug- und Formenbau: Formen präziser Oberflächen und Formen in Werkzeugen und Formen.

Die elektrische Entladungsbearbeitung (EDM) ist ein nicht-traditioneller Bearbeitungsprozess, der elektrische Entladungen (Funken) verwendet, um Material von einem Werkstück zu entfernen. Es eignet sich hervorragend für die Bearbeitung harter Materialien und komplexer Formen, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind.

● Drahterodieren: Verwendet einen dünnen, elektrisch geladenen Draht zum Durchschneiden des Werkstücks, ideal für die Herstellung komplizierter Formen und feiner Details.

● Senkerodieren: Verwendet eine vorgeformte Elektrode, die in eine dielektrische Flüssigkeit getaucht ist, um Material zu erodieren, perfekt für die Erzeugung komplexer Hohlräume und Konturen.

Beim EDM wird zwischen der Elektrode und dem Werkstück eine Reihe elektrischer Funken erzeugt, die das Material erodieren. Der Prozess wird durch ein CNC-System gesteuert, um Präzision zu gewährleisten. Zu den Anwendungen gehört die Herstellung von Formen, Gesenken und komplizierten Teilen für die Luft- und Raumfahrt-, Medizin- und Automobilindustrie.

● Vorteile: Hohe Präzision, Fähigkeit zur Bearbeitung harter Materialien und Fähigkeit zur Herstellung komplexer Formen ohne physischen Kontakt.

● Einschränkungen: Langsame Materialabtragsraten, hoher Energieverbrauch und Elektrodenverschleiß.

Beim Laserschneiden handelt es sich um einen Präzisionsbearbeitungsprozess, bei dem ein leistungsstarker Laserstrahl zum Schneiden, Schmelzen oder Verdampfen von Material verwendet wird. Es ist bekannt für seine Genauigkeit und Fähigkeit, komplizierte Designs mit minimalem Materialabfall herzustellen.

● CO2-Laser: Ideal zum Schneiden, Gravieren und Bohren von nichtmetallischen Materialien wie Holz, Kunststoff und Glas.

● Faserlaser: Hocheffizient und effektiv zum Schneiden von Metallen, einschließlich Stahl, Aluminium und Messing.

● Nd

Laser: Wird sowohl für Metall- als auch für Nichtmetallanwendungen verwendet und bietet eine hohe Energiedichte.

Beim Laserschneiden wird ein fokussierter Laserstrahl auf das Material gerichtet, das die Energie absorbiert und schmilzt oder verdampft. Dieses Verfahren ermöglicht saubere, präzise Schnitte mit schmalen Schnittfugenbreiten. Zu den Vorteilen gehören hohe Präzision, minimale Verzerrung und die Möglichkeit, komplexe Formen zu schneiden.

Laserschneiden wird in verschiedenen Branchen häufig eingesetzt:

● Automobil: Herstellung komplizierter Teile und Karosseriekomponenten.

● Luft- und Raumfahrt: Herstellung präziser Komponenten für Luft- und Raumfahrzeuge.

● Elektronik: Schneiden kleiner, empfindlicher Teile für Geräte.

● Herstellung: Erstellen detaillierter Teile für Maschinen und Geräte.

Zusammenfassend lässt sich sagen, dass Bearbeitungsvorgänge in der modernen Fertigung wichtig sind und in verschiedenen Branchen Präzision und Effizienz bieten. Von Drehen und Fräsen bis hin zu fortschrittlichen Techniken wie EDM und Laserschneiden ermöglichen diese Prozesse die Herstellung komplexer, hochwertiger Komponenten. Ein Verständnis dieser Vorgänge ist von entscheidender Bedeutung, um Innovationen voranzutreiben und den Anforderungen der heutigen technischen Herausforderungen gerecht zu werden.