In der Welt der Zerspanung, in der es auf höchste Genauigkeit und effizientes Arbeiten ankommt, kommt es auch darauf an, wie schnell sich die Oberfläche und das Schneidwerkzeug bewegen. Für Menschen, die mit Maschinen arbeiten, und für Ingenieure ist das Finden der richtigen Balance so, als würde man als erfahrener Künstler mit dem Pinsel Rohmaterialien bearbeiten.

Wenn Metall und Werkzeug zusammenkommen, wirken sich die Entscheidungen darüber, wie schnell sich die Oberfläche und das Werkzeug bewegen, auf die Qualität des Endprodukts und darauf aus, wie gut der Bearbeitungsprozess funktioniert.

Im folgenden Artikel wird die Oberflächengeschwindigkeit im Vergleich zur Schnittvorschubgeschwindigkeit im Detail untersucht. Also, lasst uns eintauchen!

Oberflächengeschwindigkeit im Zusammenhang mit CNC-Bearbeitung (Computer Numerical Control).bezieht sich auf die Geschwindigkeit, mit der sich ein Punkt auf der Oberfläche des zu bearbeitenden Materials am Schneidwerkzeug vorbeibewegt. Sie wird je nach Messsystem normalerweise in Fuß pro Minute (ft/min) oder Metern pro Minute (m/min) gemessen.

Die Kontrolle der Oberflächengeschwindigkeit ist Teil der Gesamtstrategie zur Optimierung der Bearbeitungseffizienz und zur Aufrechterhaltung der Integrität der Werkzeuge und des Werkstücks. Dabei wird die Spindeldrehzahl der CNC-Maschine angepasst, die bestimmt, wie schnell sich das Schneidwerkzeug dreht, und die Vorschubgeschwindigkeit, die bestimmt, wie schnell sich das Werkzeug entlang des Werkstücks bewegt.

Die CNC-Oberflächengeschwindigkeit ist aus mehreren Gründen ein entscheidender Faktor bei der CNC-Bearbeitung:

Die Oberflächengeschwindigkeit wirkt sich direkt auf die Wärme aus, die am Kontaktpunkt des Schneidwerkzeugs mit dem Werkstück erzeugt wird. Übermäßige Hitze kann zu einem beschleunigten Werkzeugverschleiß führen und in einigen Fällen die Integrität des bearbeiteten Materials beeinträchtigen. Die Steuerung der Oberflächengeschwindigkeit hilft, die Wärmeentwicklung zu kontrollieren, die Lebensdauer des Werkzeugs zu verlängern und die Bearbeitungsgenauigkeit aufrechtzuerhalten.

Verschiedene Materialien haben spezifische empfohlene Oberflächengeschwindigkeiten für optimale Bearbeitungsergebnisse. Die Wahl der richtigen Oberflächengeschwindigkeit für ein bestimmtes Material gewährleistet einen effizienten Materialabtrag, ohne Schäden zu verursachen oder unerwünschte Oberflächengüten zu erzeugen. Maschinisten müssen Materialeigenschaften und -eigenschaften berücksichtigen, um die geeignete Oberflächengeschwindigkeit zu bestimmen.

Die Oberflächengeschwindigkeit beeinflusst die Schnittkräfte und die Spanbildung während des Bearbeitungsprozesses. Durch die Anpassung der Oberflächengeschwindigkeit können Maschinisten die auf das Schneidwerkzeug und das Werkstück ausgeübten Kräfte steuern, wodurch das Risiko eines Werkzeugbruchs verringert und eine bessere Spanabfuhr erreicht wird. Die richtige Spanbildung trägt zu reibungsloseren Bearbeitungsvorgängen bei.

Die Oberflächengeschwindigkeit wirkt sich direkt auf die endgültige Oberflächenbeschaffenheit des bearbeiteten Teils aus. Durch die Anpassung der Oberflächengeschwindigkeit können Maschinisten die gewünschte Oberflächenstruktur erzielen, sei es eine glatte Oberfläche aus ästhetischen Gründen oder eine bestimmte Rauheit aus funktionalen Gründen. Durch die Feinabstimmung der Oberflächengeschwindigkeit können Qualitätsstandards und Spezifikationen eingehalten werden.

Das Ausbalancieren der Oberflächengeschwindigkeit mit anderen Bearbeitungsparametern wie Vorschubgeschwindigkeit und Schnitttiefe trägt zur Gesamteffizienz der Bearbeitung bei. Durch die Wahl der richtigen Kombination dieser Faktoren werden die Materialabtragsraten maximiert und gleichzeitig die Integrität von Werkzeug und Werkstück gewahrt. Diese Optimierung ist entscheidend für die Erzielung kostengünstiger und zeitgerechter Bearbeitungsprozesse.

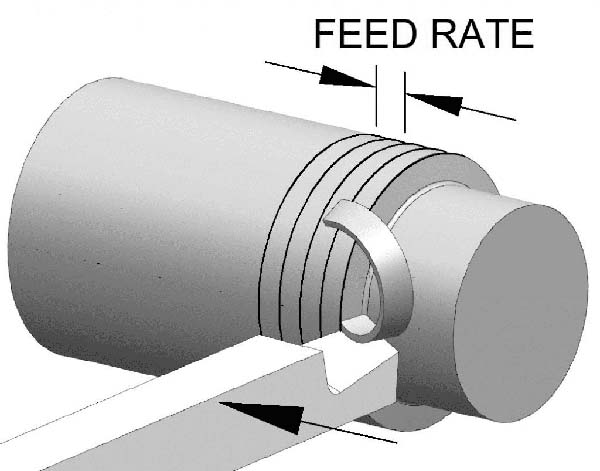

Der Schnittvorschub bei der CNC-Bearbeitung (Computer Numerical Control) bezieht sich auf die Geschwindigkeit, mit der sich das Schneidwerkzeug während des Bearbeitungsprozesses durch das Werkstückmaterial bewegt. Sie wird je nach Messsystem typischerweise in Einheiten wie Zoll pro Minute (in/min) oder Millimeter pro Minute (mm/min) gemessen.

Der Schnittvorschub, die Spindeldrehzahl und andere Faktoren wie die Schnitttiefe beeinflussen die Effizienz, Präzision und Qualität des Bearbeitungsvorgangs.

Der Schnittvorschub ist aus mehreren Gründen ein entscheidender Faktor bei der CNC-Bearbeitung:

Der Schnittvorschub beeinflusst die bei der Bearbeitung entstehende Wärme. Höhere Vorschubgeschwindigkeiten können mehr Wärme erzeugen, die sich bei unsachgemäßer Handhabung negativ auf das Werkzeug, das Werkstück und den gesamten Bearbeitungsprozess auswirken kann. Die Steuerung der Vorschubgeschwindigkeit hilft dabei, die Wärmeentwicklung zu regulieren, um thermische Schäden am Werkzeug und Werkstück zu verhindern.

Die Vorschubgeschwindigkeit bestimmt in Kombination mit anderen Faktoren wie Spindeldrehzahl und Schnitttiefe die Materialabtragsrate. Die Optimierung der Vorschubgeschwindigkeit ist entscheidend, um die gewünschte Materialabtragsrate zu erreichen, ohne die Qualität des bearbeiteten Teils zu beeinträchtigen.

Der Schnittvorschub hat einen erheblichen Einfluss auf die Oberflächenbeschaffenheit des bearbeiteten Teils. Maschinisten passen die Vorschubgeschwindigkeit an, um die gewünschte Oberfläche zu erreichenQualität. Für die Erzielung einer glatten und präzisen Oberflächenbeschaffenheit ist das richtige Gleichgewicht zwischen Vorschubgeschwindigkeit, Spindelgeschwindigkeit und anderen Parametern von entscheidender Bedeutung.

Die Vorschubgeschwindigkeit beeinflusst die Größe und Form der bei der Bearbeitung entstehenden Späne. Die Steuerung der Vorschubgeschwindigkeit trägt dazu bei, eine ordnungsgemäße Spanbildung und -abfuhr sicherzustellen. Dies ist wichtig, um ein Nachschneiden von Spänen zu verhindern, was sich negativ auf die Standzeit und die Oberflächengüte auswirken kann.

Die Optimierung der Schnittvorschubgeschwindigkeit ist der Schlüssel zur Erzielung einer Gesamtbearbeitungseffizienz. Der Ausgleich der Vorschubgeschwindigkeit mit anderen Parametern wie Spindelgeschwindigkeit und Schnitttiefe trägt dazu bei, den Materialabtrag zu maximieren, die Bearbeitungszeit zu verkürzen und die Produktivität zu verbessern.

Die Vorschubgeschwindigkeit und die Schnitttiefe bestimmen den Eingriff des Schneidwerkzeugs in das Material. Der richtige Werkzeugeingriff ist entscheidend für eine effiziente Bearbeitung, verhindert Werkzeugablenkungen und sorgt für genaue und präzise Schnitte.

Oberflächengeschwindigkeit und Schnittvorschub sind zwei unterschiedliche Parameter bei der Bearbeitung, die jeweils eine entscheidende Rolle im CNC-Bearbeitungsprozess (Computer Numerical Control) spielen. Hier sind die wichtigsten Unterschiede zwischen Oberflächengeschwindigkeit und Schnittvorschub:

Oberflächengeschwindigkeit | Schnittvorschub |

bezeichnet die Geschwindigkeit, mit der sich ein Punkt auf der Oberfläche des zu bearbeitenden Materials am Schneidwerkzeug vorbeibewegt. Die Oberflächengeschwindigkeit wird normalerweise in Fuß pro Minute (ft/min) oder Metern pro Minute (m/min) gemessen. | Dabei handelt es sich um die Geschwindigkeit, mit der sich das Schneidwerkzeug während der Bearbeitung durch das Werkstückmaterial bewegt. Die Schnittvorschubgeschwindigkeit wird typischerweise in Einheiten wie Zoll pro Minute (in/min) oder Millimeter pro Minute (mm/min) gemessen. |

Sie hängt mit der Drehzahl des Schneidwerkzeugs zusammen. | Dabei handelt es sich um die lineare Bewegung des Schneidwerkzeugs durch das Material senkrecht zur Rotationsachse. |

Wird normalerweise in linearen Einheiten wie Fuß oder Metern pro Minute gemessen. | Gemessen in linearen Einheiten pro Minute, z. B. Zoll pro Minute oder Millimeter pro Minute. |

Beeinflusst den Werkzeugverschleiß, die Wärmeentwicklung und die Qualität der bearbeiteten Oberfläche. Maschinisten passen die Oberflächengeschwindigkeit je nach bearbeitetem Material und Schneidwerkzeugtyp an. | Beeinflusst die Standzeit des Werkzeugs, die Materialentfernungsrate und die Effizienz des Bearbeitungsprozesses. Die Anpassung der Schnittvorschubgeschwindigkeit ist entscheidend für die Optimierung des Gleichgewichts zwischen Schnittkräften und Materialabtrag. |

Die Oberflächengeschwindigkeit berücksichtigt die Bewegung des Materials an einem stationären Schneidwerkzeug vorbei. | Der Schnittvorschub berücksichtigt die Bewegung des Schneidwerkzeugs relativ zum Werkstück. |

Die Wahl der optimalen Schnittgeschwindigkeit bei der CNC-Bearbeitung ist eine entscheidende Entscheidung, die sich direkt auf die Effizienz, die Werkzeuglebensdauer und die Qualität des bearbeiteten Teils auswirkt. Hier sind die wichtigsten Überlegungen zur Bestimmung der optimalen Schnittgeschwindigkeit:

Verschiedene Materialien haben unterschiedliche Eigenschaften, die ihre Bearbeitbarkeit beeinflussen. Härtere Materialien erfordern im Allgemeinen niedrigere Schnittgeschwindigkeiten, während weichere Materialien höheren Geschwindigkeiten standhalten. Sehen Sie sich materialspezifische Daten oder Bearbeitungshandbücher an, um die empfohlenen Schnittgeschwindigkeiten für die Bearbeitung von Materialien zu ermitteln.

Der Schneidwerkzeugtyp und die Beschichtung bestimmen maßgeblich die geeignete Schnittgeschwindigkeit. Werkzeuge aus Schnellarbeitsstahl (HSS) haben andere Geschwindigkeitsfähigkeiten als Hartmetallwerkzeuge. Beachten Sie die Empfehlungen des Werkzeugherstellers für maximale Geschwindigkeiten und Vorschübe.

Härtere Werkstücke erfordern oft niedrigere Schnittgeschwindigkeiten, um übermäßigen Werkzeugverschleiß und Wärmeentwicklung zu verhindern. Berücksichtigen Sie die Rockwell- oder Brinell-Härte des Materials und passen Sie die Schnittgeschwindigkeit entsprechend an.

Für größere Schneidwerkzeuge gelten oft andere Geschwindigkeitsempfehlungen als für kleinere. Informationen zum verwendeten Werkzeugdurchmesser finden Sie in den Richtlinien des Werkzeugherstellers.

Der Bearbeitungsvorgang (z. B. Drehen, Fräsen, Bohren) hat Einfluss auf die Wahl der Schnittgeschwindigkeit. Für jede Operation kann es einen optimalen Bereich geben, und der Maschinist sollte diese Variationen berücksichtigen.

Für eine effiziente Bearbeitung ist es wichtig, die Materialabtragsrate mit der Schnittgeschwindigkeit in Einklang zu bringen. Höhere Schnittgeschwindigkeiten können zu einem schnelleren Materialabtrag führen, sie sollten jedoch innerhalb der Werkzeug- und Materialgrenzen liegen, um übermäßigen Verschleiß zu vermeiden.

Berücksichtigen Sie die gewünschte Standzeit des Werkzeugs für den Schneidvorgang. Höhere Schnittgeschwindigkeiten können zu einer kürzeren Werkzeuglebensdauer führen, daher sollte die gewählte Geschwindigkeit mit der akzeptablen Werkzeuglebensdauer für die jeweilige Anwendung übereinstimmen.

Die Steifigkeit der CNC-Maschine und ihre Leistungsfähigkeit beeinflussen die Wahl der Schnittgeschwindigkeit. Maschinen mit höherer Steifigkeit und Leistung können höhere Schnittgeschwindigkeiten bewältigen und tragen so zu einer verbesserten Bearbeitungseffizienz bei.

Die Verwendung von geeignetem Kühlmittel und Schmiermittel kann sich auf die Schnittgeschwindigkeit auswirken. Eine effektive Kühlung hilft dabei, die während der Bearbeitung entstehende Wärme zu regulieren und ermöglicht so eine höhere ProduktivitätSchnittgeschwindigkeiten ohne Kompromisse bei der Werkzeugstandzeit oder der Teilequalität.

Bei der Feinabstimmung der Schnittgeschwindigkeit verlassen sich Maschinenbauer häufig auf ihre Erfahrung und empirische Tests. Die anfängliche Auswahl der Schnittgeschwindigkeit kann auf Richtlinien basieren, es können jedoch Anpassungen basierend auf der tatsächlichen Leistung erforderlich sein.

Spanverdünnung ist bei Bearbeitungsprozessen, insbesondere bei Fräsvorgängen, eine inhärente Eigenschaft. Dabei wird die Spandicke durch die Neigung des Schneidwerkzeugs reduziert. Diese Verdünnung erfolgt, wenn das Werkzeug in einem Winkel in das Werkstück eingreift, was zu einer Spanbreite führt, die geringer ist als der Nennvorschub pro Zahn.

Bei der Bestimmung der optimalen Vorschubgeschwindigkeit spielt die Spanverdünnung eine wesentliche Rolle. Die Vorschubgeschwindigkeit muss angepasst werden, um die Verringerung der Spandicke aufgrund der Spanverdünnung auszugleichen. Die Aufrechterhaltung einer effektiven Materialabtragsrate ist von wesentlicher Bedeutung, und die Erhöhung der Vorschubrate ist eine gängige Strategie, um dieses Gleichgewicht zu erreichen.

Der Zusammenhang zwischen der optimalen Vorschubgeschwindigkeit und der Spanverdünnung ist kompliziert. Die Vorschubgeschwindigkeit beeinflusst direkt die Materialentfernungsrate (MRR) und es müssen Anpassungen vorgenommen werden, um diesen Parameter zu optimieren. Allerdings ist beim Erhöhen der Vorschubgeschwindigkeit Vorsicht geboten, da dies Auswirkungen auf die Standzeit des Werkzeugs und die Wärmeentwicklung haben kann. Das richtige Gleichgewicht ist entscheidend, um übermäßigen Verschleiß des Schneidwerkzeugs und thermische Schäden am Werkstück zu vermeiden.

Die Optimierung der Vorschubgeschwindigkeit umfasst Spanverdünnungseffekte, Materialeigenschaften, Werkzeugfähigkeiten und Maschinenparameter. Maschinisten nutzen häufig praktische Erfahrungen und empirische Tests, um die Vorschubgeschwindigkeit für einen bestimmten Bearbeitungsvorgang zu optimieren. Dieser Ansatz stellt sicher, dass der Bearbeitungsprozess effizient und präzise ist, die gewünschten Ergebnisse liefert und gleichzeitig die Herausforderungen der Spanverdünnung verringert.

Um es zusammenzufassen: Erkunden CNC-BearbeitungDie Betrachtung der Oberflächengeschwindigkeit, des Schnittvorschubs und der Spanverdünnung zeigt, wie präzise und kunstvoll die moderne Fertigung sein kann. Die Oberflächengeschwindigkeit ist äußerst wichtig und hat Einfluss darauf, wie Werkzeuge funktionieren, welche Materialien verwendet werden können und wie gut der Prozess abläuft.

Es ist auch wichtig, die besten Schnittvorschubgeschwindigkeiten zu ermitteln, da eine sorgfältige Balance erforderlich ist, um Material gut zu entfernen, ohne dass die Werkzeuge zu schnell verschleißen. Es ist wie eine Mischung aus Wissenschaft und Handwerk, bei der Maschinisten Computersteuerungen wie Künstler einsetzen und Dinge anpassen, um präzise Komponenten herzustellen.

Während sich die Technologie verbessert, entwickelt sich die CNC-Bearbeitung ständig weiter und bietet eine Plattform für Innovationen und die Schaffung fein gearbeiteter Stücke, die die Mischung aus Technik und Kunst in der heutigen Welt veranschaulichen.

Ja, Oberflächengeschwindigkeit und Schnittgeschwindigkeit werden bei der Bearbeitung oft synonym verwendet. Beide beziehen sich auf die Geschwindigkeit, mit der sich ein Punkt auf der Materialoberfläche am Schneidwerkzeug vorbeibewegt.

Das Verhältnis zwischen Schnittgeschwindigkeit und Vorschubgeschwindigkeit ist entscheidend für eine effiziente Bearbeitung. Die Schnittgeschwindigkeit ist die Eingriffsgeschwindigkeit des Werkzeugs in das Werkstück, während die Vorschubgeschwindigkeit der lineare Vorschub des Werkzeugs durch das Material ist. Die Materialentfernungsrate ist das Produkt dieser beiden Faktoren und unterstreicht die Bedeutung einer ausgewogenen und optimierten Kombination für eine effektive Bearbeitung und die gewünschte Oberflächengüte.

Der Zusammenhang zwischen Vorschubgeschwindigkeit und Oberflächenrauheit ist bei der Bearbeitung von Bedeutung. Höhere Vorschübe führen im Allgemeinen zu einer raueren Oberflächenbeschaffenheit, da beim Schneiden größere Späne entstehen. Um die gewünschte Oberflächenqualität zu erreichen, ist ein sorgfältiges Gleichgewicht zwischen Vorschubgeschwindigkeit und anderen Schnittparametern unter Berücksichtigung von Faktoren wie Werkzeugtyp, Material und spezifischen Bearbeitungsanforderungen erforderlich.