Tauchen Sie ein in die Welt der Zerspanung. Verstehen Sie die Essenz des Bohrens, Bohrens, Fräsens und Drehens. Erlernen Sie wichtige Konzepte, Techniken und Anwendungen. Am Ende verfügen Sie über eine solide Grundlage in diesen Kernbearbeitungsprozessen.

Bohren, Bohren, Fräsen und Drehen beziehen sich auf wichtige Bearbeitungsvorgänge. Jeder Prozess dient in der Fertigung einzigartigen Zwecken. Konkret werden beim Bohren Löcher mit einem rotierenden Fräser erzeugt. Im Gegensatz dazu vergrößert das Bohren diese Löcher auf präzise Durchmesser.

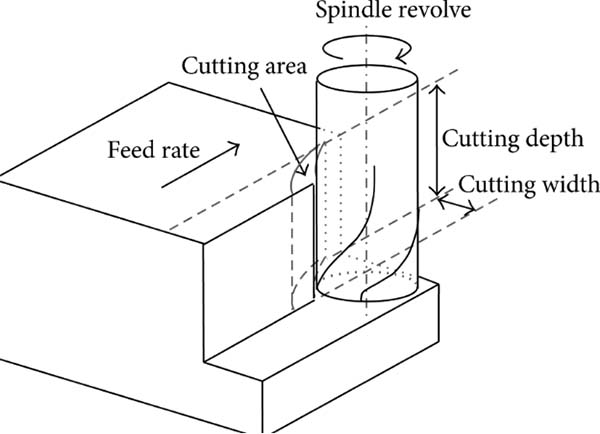

Beim Fräsen hingegen wird mit einem Vielzahnfräser Material abgetragen und Werkstücke in Form gebracht. Beim Drehen handelt es sich um eine Drehmaschine, die ein Werkstück gegen ein Schneidwerkzeug dreht.

Diese Vorgänge, die durch Parameter wie Drehzahl, Vorschub und Schnitttiefe gesteuert werden, bestimmen die Qualität des Endprodukts. Die Auswahl der richtigen Parameter erweist sich als entscheidend.

In der Luft- und Raumfahrt kommt es auf Präzision an. Durch Bohren wird eine genaue Lochplatzierung für Flugzeugkomponenten gewährleistet. Das Bohren garantiert exakte Lochabmessungen, die für Motorteile von entscheidender Bedeutung sind.

Mahlen formt komplizierte Komponenten wie Turbinenschaufeln. Beim Drehen werden abgerundete Teile wie Wellen hergestellt. Werkzeuge aus Schnellarbeitsstahl (HSS) und Wolframcarbid dominieren diesen Sektor und bieten Langlebigkeit.

Autos sind auf präzise Teile angewiesen. CNC-Bohren Hilft bei der Erstellung von Schraubenlöchern für die Chassismontage. Durch Bohren werden die Zylindergrößen in Motoren perfektioniert. Beim Fräsen werden komplexe Teile wie Getriebe gefertigt.

Durch Drehen entstehen Achsen und Stangen. Der Einsatz von CNC-Maschinen (Computer Numerical Control) rationalisiert die Produktion und sorgt für Konsistenz.

Medizinische Instrumente erfordern höchste Präzision. Bohrhilfen bei der Herstellung chirurgischer Werkzeuge. Boring stellt sicher, dass Spritzennadeln gleichmäßige Bohrungen haben.

Beim Fräsen entstehen Zahnimplantate mit komplexen Geometrien. Das Drehen ist für die Prothetik von entscheidender Bedeutung. Edelstahl bleibt aufgrund seiner Sterilisationseigenschaften ein bevorzugtes Material.

Militärische Ausrüstung erfordert robuste Komponenten. Bohren und Ausbohren von Waffenläufen mit hoher Präzision. Fräsen formt Panzerplatten.

Artilleriegeschosse drehen. Angesichts der kritischen Natur von Verteidigungsanwendungen sind Hochleistungsmaschinen mit fortschrittlicher Werkzeugausstattung Standard.

Die Miniaturisierung dominiert die Elektronikbranche. Beim Bohren entstehen Löcher in der Leiterplatte. Das Bohren sorgt dafür, dass die Steckverbinder gut sitzen.

Fräsen formt Halbleiterformen. Drehen ist weniger verbreitet, aber für bestimmte Komponenten immer noch wichtig. Aufgrund des geringen Maßstabs werden häufig Mikrobearbeitungstechniken eingesetzt.

Die Energieinfrastruktur steht dank der maschinellen Bearbeitung hoch im Kurs. Bohren und Bohren von Handwerksrohren für den Öl- und Gastransport. Fräsen formt Turbinenblätter für die Windenergie.

Durch Drehen entstehen Generatorwellen für Kraftwerke. Aufgrund der großen Einsatzmengen kommen häufig schwere Maschinen zum Einsatz.

Die maschinelle Bearbeitung spielt in der Landwirtschaft eine zentrale Rolle. Traktoren erfordern Präzisionskomponenten. Durch Bohren werden präzise Löcher in Teilen wie Getrieben gewährleistet. Durch Bohren werden diese Löcher für perfekte Passungen verfeinert. Mittlerweile fertigt das Fräsen komplizierte Formen für Maschinenkomponenten.

Moderne landwirtschaftliche Betriebe sind auf Geräte angewiesen, deren Teile nach diesen Verfahren hergestellt werden. In diesem Bereich dominieren CNC-Maschinen mit Drehzahlen zwischen 1.000 und 4.000 U/min. Solche Maschinen gewährleisten Zuverlässigkeit, Effizienz und dauerhafte Leistung.

Bohren ist ein Prozess, bei dem Materialien durchbohrt werden. Ein Bohrer dreht sich mit hoher Drehzahl. HSS (Hochgeschwindigkeitsstahl) und Hartmetall sind gängige Bohrermaterialien. Die Präzision des Lochdurchmessers ist entscheidend.

Unterschiedliche Materialien erfordern spezielle Bohrer. Metall erfordert robuste, scharfe Bits. Die richtige Ausrichtung gewährleistet Genauigkeit. Zu viel Druck kann die Bits beschädigen.

Beim Bohren entstehen Späne. Eine effiziente Spanabfuhr ist unerlässlich. Durch unsachgemäße Entsorgung können Werkstücke beschädigt werden. Späneschnecken- und Fördersysteme helfen.

Regelmäßige Reinigung des Arbeitsbereichs beugt Ablagerungen vor. Späne können den Bohrvorgang beeinträchtigen. Die richtige Schmierung unterstützt die Spanentfernung. Eine ausreichende Spanabfuhr verlängert die Standzeit des Werkzeugs.

Die Geometrie der Bohrer ist wichtig. Spitzenwinkel, Spiralwinkel und Meißelschneide sind entscheidend. Der Spitzenwinkel liegt zwischen 118 und 135 Grad.

Härtere Materialien benötigen größere Spitzenwinkel. Der Spiralwinkel beeinflusst die Spanabfuhr. Eine korrekte Meißelkante sorgt für saubere Löcher. Eine falsche Geometrie kann zum Abwandern des Bohrers führen.

Die Schnittgeschwindigkeit bezieht sich auf die Bohrerdrehung. Gemessen in Oberflächenfuß pro Minute (SFM). Der Materialtyp bestimmt das optimale SFM. Für Aluminium liegt der SFM bei etwa 250.

Bei Stahl beträgt sie etwa 100. Bei Überschreitung der empfohlenen Geschwindigkeiten besteht die Gefahr eines Werkzeugbruchs. Die richtige Geschwindigkeit sorgt für einen effizienten Materialabtrag.

Die Vorschubgeschwindigkeit ist die Bewegungsgeschwindigkeit des Bohrers. Der richtige Vorschub sorgt für reibungsloses Bohren. Zu schnell, und es besteht die Gefahr eines Werkzeugbruchs. Zu langsam und ineffizient. Härtere Materialien erfordern langsamere Vorschubgeschwindigkeiten. Weiche Materialien können höhere Geschwindigkeiten bewältigen.

Kühlmittel reduzieren die Hitze beim Bohren. Sie verlängern die Werkzeugstandzeit und verbessern die Oberflächengüte. Üblich sind Kühlmittel auf Wasserbasis. Ölbasierte Kühlmittel bieten eine bessere Schmierung.

Die Art des Kühlmittels hängt vom Material ab. Aluminium benötigt spezielle Kühlmittel. Die richtige Anwendung sorgt für eine effektive Kühlung. Regelmäßige Kühlmittelkontrollen sind unerlässlich.

Spiralbohrer, auch HSS-Bohrer genannt, spielen in der Metallbearbeitung eine zentrale Rolle. Mit einem Durchmesserbereich von 0,2 bis 20 mm sorgen sie für präzise Bohrungen.

Die Drehzahlwerte liegen je nach Materialhärte zwischen 1000 und 5000. Darüber hinaus verlängert die Verwendung von Kühlmittel die Standzeit des Werkzeugs. Für eine optimale Effizienz sollten Sie die Bohrer alle 50–60 Stunden austauschen oder nachschärfen.

Stufenbohrer sind vielseitig einsetzbar und ermöglichen mit einem Werkzeug mehrere Lochgrößen. Im Allgemeinen bestehen sie aus 4–12 Schritten. Die Lebensdauer des Werkzeugs hängt von der Materialstärke ab.

Bei einer optimalen Drehzahl von 2000 U/min sind solche Bohrmaschinen unverzichtbar. Regelmäßige Wartung gewährleistet eine längere Lebensdauer des Werkzeugs.

Senkbohrer erzeugen ein konisches Loch für Schraubenköpfe. Ein 90-Grad-Winkel ist Standard. Materialien wie Aluminium erfordern Drehzahlen um die 2500 U/min. Härtere Materialien wie Stahl erfordern langsamere 1000 U/min. Die richtige Technik garantiert eine bündige Schraubenplatzierung.

Zentrierbohrer, wichtig für Dreharbeiten und Startlöcher für größere Bohrer. Oft besitzen sie einen Spitzenwinkel von 60 Grad. Bei Stahl liegen die Drehzahlen bei etwa 2.000 U/min, wohingegen weichere Metalle 3.000 U/min erfordern könnten. Stellen Sie sicher, dass das Werkzeug zentriert bleibt, um optimale Ergebnisse zu erzielen.

Kegelbohrer erzeugen konische Löcher, häufig für Beschläge. Die Standardkonizität beträgt 1:16. Die Drehzahlwerte können variieren, 1500–2000 sind jedoch ein üblicher Bereich. Eine zu hohe Drehzahl kann das Werkzeug beschädigen. Sorgen Sie während des Betriebs für einen konstanten Druck.

Kernbohrer entfernen Material aus der Mitte und hinterlassen einen zylindrischen Kern. Die Schnitttiefe erreicht oft 4D. Mit Drehzahlen um 2500 U/min sind sie effektiv für Materialien wie Beton. Kühlen und schmieren Sie den Bohrer während des Betriebs mit Wasser.

Steinbohrer mit Hartmetallspitzen bearbeiten Ziegel und Beton. Das Rillendesign unterstützt die Staubentfernung. Eine hämmernde Drehzahl von 700-1200 U/min erweist sich als effektiv. Tragen Sie zur Sicherheit einen Augenschutz. Schmierung ist der Schlüssel für Langlebigkeit und Wirksamkeit.

Bei Bohrprozessen sticht Stahl hervor. Mit einer Zugfestigkeit von rund 58.000 psi ist die Haltbarkeit von Stahl unübertroffen. HSS-Bits (Schnellarbeitsstahl) funktionieren gut. Darüber hinaus verbessert die Verwendung von Kühlmittel die Lebensdauer des Bits. Der hohe Kohlenstoffgehalt von Stahl beeinflusst die Werkzeugauswahl. Die Sicherstellung der Präzision wird entscheidend.

Beim Bohren in Aluminium ist Vorsicht geboten. Aluminium ist weicher als Stahl und hat einen niedrigeren Schmelzpunkt, etwa 660 °C. Der Einsatz hartmetallbestückter Bohrer erweist sich als vorteilhaft.

Die Wärmeleitfähigkeit von Aluminium beträgt 205 W/mK. Es wird eine schnelle Wärmeableitung beobachtet. Eine entsprechende Schmierung sorgt für einen reibungsloseren Betrieb. Dadurch bleibt die Spanabfuhr effizient.

Titan stellt einzigartige Herausforderungen dar. Mit einer Zugfestigkeit von 63.000 psi ist es robust. Die Hitzebeständigkeit von Titan erfordert Aufmerksamkeit. Hartmetallbohrer eignen sich für Titan.

Bemerkenswert ist, dass die empfohlene Drehzahl zwischen 50 und 110 liegt. Die Verwendung von Kühlmitteln wie TiCC (Titanium-Carbonitrid-Beschichtung) erhöht die Langlebigkeit des Werkzeugs. Vor allem konstante Vorschubgeschwindigkeiten sorgen für optimale Ergebnisse.

Eine Besonderheit ist Messing, eine Kupfer-Zink-Legierung. Messingkomponenten bestehen oft zu 65 % aus Kupfer. Zum Bohren sind spezielle Bohrer erforderlich, vorzugsweise HSS. Aufgrund der Duktilität von Messing bilden sich leicht Späne.

Ideal ist ein Drehzahlbereich von 100-300 U/min. Schmierung ist zwar nicht zwingend erforderlich, trägt aber zu einem reibungsloseren Betrieb bei. Das Erreichen von Präzision wird machbar.

Kunststoffe variieren in der Härte. HDPE (High-Density Polyethylen) unterscheidet sich von PVC (Polyvinylchlorid). Zum Bohren sind scharfe Keilwinkelbohrer erforderlich. Drehzahlen unter 500 funktionieren am besten.

Da Kunststoffe isolierend sind, kommt es zu einem Wärmestau. Belüftung und Kühlmittel können dem entgegenwirken. Letztendlich optimieren Vorschubgeschwindigkeitsanpassungen die Bohrergebnisse.

Bei der Präzisionsbearbeitung ist das Erreichen des richtigen Bohrungsdurchmessers entscheidend. Die Bohrungsabmessungen reichen von 2 mm bis 100 mm. Der Durchmesser einer Bohrung definiert die Funktion des Teils.

Für eine optimale Leistung ist die Einhaltung vorgegebener Maße von entscheidender Bedeutung. Fehler über 0,01 mm können die Funktionalität einer Komponente beeinträchtigen. Die Gewährleistung von Präzision ist in der Branche nicht verhandelbar langweilige Maschine Operationen.

Die Auswahl des passenden Werkzeugs entscheidet über den Bearbeitungserfolg. Werkzeuge wie Single-Point-, Twin-Tip- und verstellbare Reibahlen haben unterschiedliche Verwendungszwecke.

Jedes Werkzeug ist für ein bestimmtes Material geeignet: HSS für Stahl, Hartmetall für härtere Metalle. Die Lebensdauer des Werkzeugs variiert je nach Material und Verwendung. Das Verständnis der Werkzeugspezifikationen und -anwendung gewährleistet die gewünschten Ergebnisse bei Bohroperationen.

Die Vorschubgeschwindigkeit beeinflusst die Effizienz und Qualität des Bohrens. Die Vorschubgeschwindigkeiten liegen zwischen 0,05 mm/Umdrehung und 0,5 mm/Umdrehung. Durch die Anpassung der Vorschubgeschwindigkeit kann die Oberflächengüte beeinflusst werden.

Eine langsamere Geschwindigkeit führt häufig zu glatteren Oberflächen. Umgekehrt könnten schnellere Raten den Prozess zwar beschleunigen, aber die Qualität beeinträchtigen. Es ist wichtig, Geschwindigkeit und Präzision in Einklang zu bringen.

Die Tiefe ist bei Bohrarbeiten von entscheidender Bedeutung. Die Tiefen variieren je nach Komponentenanforderungen und liegen oft zwischen 5 mm und 500 mm. Die Länge und Steifigkeit des Werkzeugs beeinflussen die erreichbaren Tiefen.

Das Erreichen der richtigen Tiefe stellt die Passform und Funktion des Bauteils sicher. Ständige Überwachung und Anpassungen garantieren das gewünschte Ergebnis bei tiefenspezifischen Bohraufgaben.

Die Qualität der endgültigen Oberfläche sagt Bände über den Bohrvorgang aus. Oberflächenrauheitswerte (Ra) geben die Oberflächenqualität an. Niedrigere Ra-Werte, wie z. B. 0,2 µm, bedeuten glattere Oberflächen.

Materialtyp, Werkzeugauswahl und Vorschubgeschwindigkeit wirken sich direkt auf den Ra-Wert aus. Durch die Optimierung dieser Parameter wird die Erzielung eines erstklassigen Finishs möglich.

Die richtige Maschineneinstellung legt den Grundstein für erfolgreiches Bohren. Dabei spielen Parameter wie die Spindeldrehzahl (U/min), meist zwischen 1000 und 5000, eine Rolle. Durch die richtige Ausrichtung von Werkstück und Werkzeug werden Fehler vermieden.

Die Kalibrierung von Maschinen mithilfe von Mikrometern und Messgeräten gewährleistet Genauigkeit. Regelmäßige Wartung und Kalibrierung sichern die Leistung und Langlebigkeit der Maschine.

Beim Fräsen führt der kontrollierte Materialabtrag zu präzisen Formen. Maschinen verwenden Rotationsschneider, um Metall zu entfernen. CNC-Maschinen automatisieren den Prozess und sorgen so für Präzision.

Die Bestimmung des Werkzeugwegs ist von entscheidender Bedeutung. Der Pfad folgt einer Reihenfolge, die die Bewegung des Fräsers vorgibt. Durch die richtige Planung wird die Effizienz maximiert und der Werkzeugverschleiß minimiert.

Das Erreichen einer glatten Oberfläche ist von entscheidender Bedeutung. Zu den Faktoren, die das Finish beeinflussen, gehören der Fräsertyp, die Geschwindigkeit und die Vorschubgeschwindigkeit. Streben Sie einen Ra-Wert zwischen 0,2 und 3,2 µm an, um optimale Ergebnisse zu erzielen.

Verschiedene Fräser erfüllen unterschiedliche Aufgaben. Schaftfräser übernehmen das Profilieren und Taschenfräsen. Planfräser sorgen für ebene Oberflächen. Kugelfräser erzeugen konturierte Oberflächen. Die Wahl des richtigen Fräsers sichert den Erfolg der Arbeit.

Ein sicherer Halt des Werkstücks ist für die Sicherheit unerlässlich. Schraubstöcke, Klemmen und Vorrichtungen halten das Werkstück. Eine ordnungsgemäße Werkstückhaltung verhindert Bewegungen und sorgt so für präzise Schnitte.

Die Schnitttiefe beeinflusst das Endprodukt. Zu tiefe Schnitte belasten die Maschine. Zu flache Schnitte verschwenden Zeit. Bei den meisten Materialien ist eine Tiefe von 2-5 mm Standard.

Drehmaschinen verwandeln Rohstoffe. CNC-Drehmaschinen (Computer Numerical Control) sorgen für Präzision. Wenn die Drehzahl (Umdrehungen pro Minute) eingestellt ist, beginnt das Drehen. Als nächstes werden die Metallteile in Form gebracht.

Richtige Maschineneinstellungen führen zu optimalen Ergebnissen. Drehoperationen, die zum Bohren, Bohren, Fräsen und Drehen unerlässlich sind, bieten branchenübliche Präzision.

Die Auswahl der Werkzeuge ist entscheidend. HSS (Hochgeschwindigkeitsstahl) bleibt beliebt. Hartmetallwerkzeuge sind hitzebeständig. Tatsache: Die Lebensdauer von Werkzeugen variiert. Regelmäßig wählen Experten Werkzeuge anhand der Materialhärte aus. Für optimale Ergebnisse kommt es auf die Wahl des Werkzeugs an.

Beim Drehen kommt es auf die Drehzahl an. Hohe Drehzahlen sorgen für glatte Oberflächen. Umgekehrt begünstigt eine niedrige Drehzahl härtere Materialien. Tatsache: Die optimale Drehzahl von Aluminium liegt bei 2.500 U/min. Stahl benötigt 1.200 U/min. Die richtige Spindeldrehzahl steigert die Produktqualität deutlich.

Winkelschlag beim Materialschneiden. Spanwinkel, Freiwinkel und Steigungswinkel sind entscheidend. Ein Spanwinkel von 12° eignet sich für Stahl. Richtige Winkel sorgen für gleichmäßige Schnitte, geringeren Verschleiß und eine längere Lebensdauer des Werkzeugs.

Die Tiefe wirkt sich direkt auf den Materialabtrag aus. Die Tiefe liegt zwischen 0,2 mm und 6,5 mm. Bei Schruppbearbeitungen ist eine Tiefe von 3 mm üblich. Präzise Tiefen sorgen für die gewünschte Oberfläche und maximieren die Effizienz.

Die Oberflächenqualität ist von größter Bedeutung. RA (Roughness Average) misst die Oberflächenqualität. Ein niedrigerer RA bedeutet glattere Oberflächen. Faktoren wie Drehzahl, Werkzeugwinkel und Tiefe beeinflussen RA. Um eine perfekte Oberfläche zu erzielen, sind Fachwissen und Präzision erforderlich.

Kriterien/Parameter | Drehmaschinenoperationen | Werkzeugauswahl | Spulengeschwindigkeit | Werkzeugwinkel | Schnitttiefe | Oberflächenfinish |

Präzision | ±0,001 mm | Hartmetallspitzen | 1500 U/min | 60° Winkel | 2,5 mm | Ra 1,6 µm |

Materialkompatibilität | Stahl, Aluminium | HSS, Hartmetall | Stahl: 1200 U/min | Aluminium: 80° | Aluminium: 1 mm | Stahl: Ra 0,8 µm |

Verschleiß | Wenig Messing | HSS: Mäßig | Unten: Weniger Verschleiß | Akut: Schnellerer Verschleiß | Tiefer: Mehr Verschleiß | Rau: Ra 2,8 µm |

Anwendung | Bohren, Plandrehen | Schruppen, Schlichten | Hoch: Polieren | Schruppen: 55° | Dick: Schruppen | Fein: Dekorativ |

Wartung | Regelmäßiges Ölen | Schärfung | Gürtelkontrolle | Nachschärfen | Regelmäßige Kontrolle | Regelmäßiges Polieren |

Effizienz | Hoch für Metalle | Hartmetall: Am schnellsten | Konsistent: Am besten | Optimal: 60° | Mäßig | Glatt: Hohe Nachfrage |

Ein Tisch zum Wenden: Den Rohstoffen Form geben!

Beim Bohren, Bohren, Fräsen und Drehen ist die optimale Schnittgeschwindigkeit von größter Bedeutung. Metalle wie Aluminium erfordern höhere Geschwindigkeiten, etwa 400 U/min (Umdrehungen pro Minute), wohingegen härtere Materialien wie Stahl etwa 125 U/min benötigen. Anpassungen der Schnittgeschwindigkeit wirken sich direkt auf die Qualität des bearbeiteten Teils aus.

Eine längere Standzeit bedeutet Effizienz. Durch die Überwachung von Verschleiß und Verschlechterung wird der Austausch von Werkzeugen vorhersehbar. Werkzeuge aus Schnellarbeitsstahl (HSS) bieten ein ausgewogenes Verhältnis zwischen Langlebigkeit und Kosten. Hartmetallwerkzeuge sind zwar teurer, verlängern aber in vielen Fällen die Standzeit erheblich.

Dieser Parameter bestimmt, wie viel Material in einem Durchgang entfernt wird. Beim Fräsen kann für feine Endbearbeitungen eine Tiefe von 0,020 Zoll verwendet werden, während bei groben Schnitten eine Tiefe von 0,100 Zoll verwendet werden kann. Durch die Einstellung dieser Tiefe wird Präzision gewährleistet und der Werkzeugverschleiß verringert.

Die Geschwindigkeit, mit der das Material zum Werkzeug vordringt, ist entscheidend. Bei Dreharbeiten erzielen Vorschübe zwischen 0,002 und 0,006 Zoll pro Umdrehung häufig optimale Ergebnisse. Korrekte Vorschübe verhindern Werkzeugbruch und verbessern die Oberflächengüte.

Ziel jedes Bearbeitungsprozesses ist eine glatte Oberfläche. Oberflächenrauheitswerte, die oft in Ra (Roughness Average) gemessen werden, helfen bei der Quantifizierung dieser Glätte. Ein Ra-Wert von 32 weist auf eine standardmäßig bearbeitete Oberfläche hin, bei Spezialbetrieben können jedoch Werte von nur 16 erreicht werden.

Kühlmittel erfüllen einen doppelten Zweck: Temperaturregulierung und Schmutzentfernung. Üblich sind wasserlösliche Öle, die eine gute Kühlung und Schmierung bieten. Synthetische Kühlmittel hingegen verhindern das Bakterienwachstum und verlängern so ihre Verwendbarkeit.

Bei Bearbeitungsvorgängen bleibt die Werkzeugverschlechterung von größter Bedeutung. Hochgeschwindigkeitseinsätze führen zu einem schnellen Werkzeugverschleiß. Selbst die robustesten Werkzeuge wie Hartmetall oder HSS unterliegen einer Verschlechterung.

Längerer Werkzeugeinsatz beeinträchtigt die Qualität der Schnitte und führt zu höheren Betriebskosten.

Bei Bohr- und Fräsvorgängen kommt es an Maschinen häufig zu unerwünschten Schwingungen. Übermäßige Vibration beeinträchtigt die Integrität des Endprodukts.

Der Einsatz moderner CNC-Maschinen mit höherer Stabilität kann dies etwas abmildern. Maschinenbediener müssen die Einstellungen ständig überwachen und anpassen, um minimale Vibrationen sicherzustellen.

Beim Hochgeschwindigkeitsdrehen und -fräsen entsteht erhebliche Wärme. Zu hohe Temperaturen können das Werkstück verformen. Kühlmethoden, wie zum Beispiel der Einsatz von Schneidflüssigkeiten, sind unerlässlich.

Diese Flüssigkeiten reduzieren die Temperaturen, aber die Auswahl der richtigen Flüssigkeit für jedes Material ist entscheidend.

Bei jedem Bearbeitungsprozess entsteht Materialverlust. Ineffiziente Fräs- oder Drehvorgänge können zu erhöhtem Ausschuss führen. Moderne Techniken wie CAD/CAM-Software helfen bei der Optimierung von Schnittpfaden. Auch mit der Technologie bleibt es eine Herausforderung, Null Abfall zu erreichen.

Die Nachfrage nach hochpräzisen Bauteilen steigt. Herkömmliche Bohr- oder Aufbohrmethoden erzielen möglicherweise nicht die gewünschte Genauigkeit. Es stehen fortschrittliche Maschinen mit Präzision im Mikrometerbereich zur Verfügung. Dennoch sind sie mit hohen Kosten verbunden und erfordern eine spezielle Schulung.

HSM oder RPM erreicht bis zu 30.000 U/min. Das Hochgeschwindigkeitsschneiden von Metallen, insbesondere Aluminium und Titan, erweist sich als effizient. Präzise Werkzeuge und robuste Maschinen sichern die Qualität in HSM-Prozessen.

Bei der kryogenen Kühlung wird flüssiger Stickstoff bei -196 °C verwendet. Die Kühlraten übertreffen herkömmliche Methoden. Die Werkzeugstandzeit verlängert sich durch kryogene Behandlung um 50 %. Eine solche Kühlung verbessert die Oberflächengüte und reduziert den Verschleiß.

Laserstrahlen schneiden, gravieren und formen Materialien. Die Strahlintensität erreicht 1.000 Watt. Laser erreichen eine Genauigkeit von 0,005 mm. Metalle, Kunststoffe und Keramik profitieren von der Laserpräzision.

USM nutzt hochfrequente Vibrationen. Das Werkzeug vibriert mit 20.000 Hz. Harte, spröde Materialien wie Glas und Keramik werden einer USM unterzogen. Die minimale Wärmeentwicklung gewährleistet die Materialintegrität.

ECM entfernt Metall durch kontrollierte anodische Auflösung. Die Spannung zwischen Werkzeug und Werkstück bleibt zwischen 5 und 25 V. Die Materialentfernungsrate (MRR) hängt vom angelegten Strom ab. Das Erreichen komplexer Formen wird möglich.

Plasma erreicht Temperaturen von 30.000 °C. Leitfähige Materialien werden dem Plasmaschneiden unterzogen. Die Schnitttiefe beträgt bis zu 50 mm. Das Verfahren bietet Geschwindigkeit und Effizienz für dicke Materialien.

Die Zerspanung umfasst vielfältige Prozesse. Als Kernkonzepte ragen Bohren, Bohren, Fräsen und Drehen heraus. Jedes bietet einzigartige Vorteile im Fertigungsbereich. Streben Sie nach mehr Wissen und Meisterschaft. Für fortschrittliche Ausrüstung und Fachwissen besuchen Sie bitte CNCYANGSEN. Vertrauen Sie auf Präzision, Qualität und Effizienz.