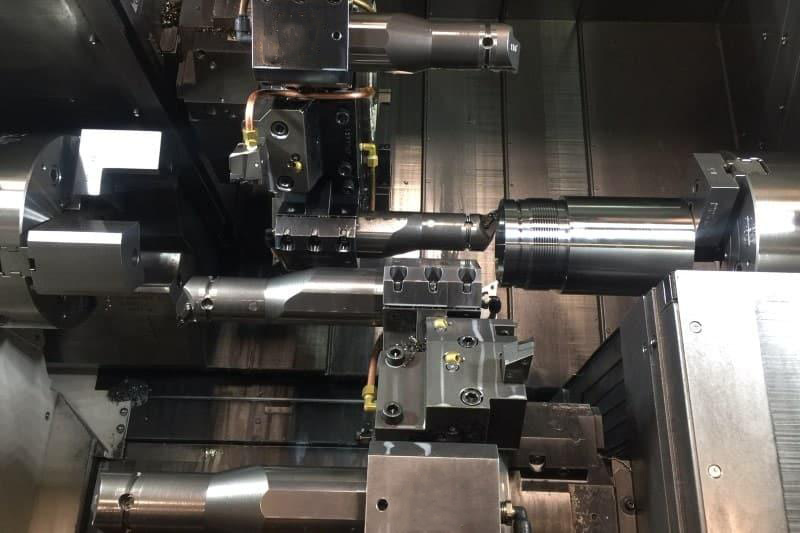

Computer-numerische Steuerungsmaschinen (CNC) haben die Fertigungsindustrie revolutioniert und sorgen für Präzision und Effizienz in verschiedenen Prozessen. Das Verständnis der Lebenserwartung von CNC-Maschinen ist für Hersteller, die ihre Investitionen optimieren möchten, von entscheidender Bedeutung.

In dieser umfassenden Untersuchung werden wir uns mit den Faktoren befassen, die die Langlebigkeit von CNC-Maschinen, Wartungspraktiken und der sich entwickelnden Technologielandschaft im Fertigungssektor beeinflussen.

Die Lebenserwartung einer CNC-Maschine (Computer Numerical Control) kann aufgrund mehrerer Faktoren variieren. Dennoch sind diese Maschinen im Allgemeinen darauf ausgelegt, über einen längeren Zeitraum langlebig und zuverlässig zu sein. CNC-Maschinen können zwischen 10 und 20 Jahren halten, wobei einige Maschinen diesen Zeitraum überschreiten und weiterhin effizient arbeiten.

Mehrere Faktoren beeinflussen die Lebensdauer einer CNC-Maschine:

● Bauqualität: Die Gesamtkonstruktion und die Verarbeitungsqualität der CNC-Maschine spielen eine entscheidende Rolle bei der Bestimmung ihrer Langlebigkeit. Maschinen, die aus hochwertigen Materialien und präziser Konstruktion hergestellt werden, haben in der Regel eine längere Lebensdauer.

● Wartungspraktiken: Regelmäßige und proaktive Wartung ist der Schlüssel zur Verlängerung der Lebensdauer einer CNC-Maschine. Eine ordnungsgemäße Schmierung, routinemäßige Inspektionen und der rechtzeitige Austausch verschlissener Komponenten tragen zu einer dauerhaften Leistung bei.

● Arbeitsaufwand und Auslastung: Die Häufigkeit und Intensität der Maschinennutzung wirkt sich auf die Lebensdauer aus. Maschinen, die innerhalb der empfohlenen Grenzen verwendet und regelmäßig gewartet werden, halten wahrscheinlich länger. Starker Dauergebrauch kann zu einem schnelleren Verschleiß führen und eine häufige Wartung erforderlich machen.

● Technologische Fortschritte: Rasante technologische Fortschritte können die Relevanz und Effizienz von CNC-Maschinen beeinflussen. Während neuere Technologien die Leistung verbessern können, bleiben ältere Maschinen auch nach zwei Jahrzehnten zuverlässig und betriebsbereit.

● Umweltbedingungen: Die Betriebsumgebung hat erheblichen Einfluss auf die Lebensdauer einer CNC-Maschine. Faktoren wie Temperatur, Luftfeuchtigkeit und die Einwirkung von Verunreinigungen können sich auf die Komponenten der Maschine auswirken. Maschinen, die in kontrollierten Umgebungen aufbewahrt und richtig gepflegt werden, halten tendenziell länger.

● Ausbaufähigkeit: Einige CNC-Maschinen sind auf Aufrüstbarkeit ausgelegt, sodass Benutzer neue Funktionen und Technologien integrieren können, ohne dass ein kompletter Maschinenaustausch erforderlich ist. Diese Anpassungsfähigkeit kann zu einer längeren Gesamtlebensdauer beitragen.

Es ist wichtig zu beachten, dass technologische Fortschritte, einschließlich der Integration von Industrie 4.0-Prinzipien, die Leistung und Langlebigkeit von CNC-Maschinen beeinflussen können. Regelmäßige Software-Updates, Konnektivitätsfunktionen und intelligente Fertigungspraktiken können zur erweiterten Benutzerfreundlichkeit dieser Maschinen beitragen.

Unzureichende Wartungs- und Nutzungspraktiken stellen eine erhebliche Bedrohung für die Lebensdauer von CNC-Maschinen, einschließlich CNC-Fräsern, dar CNC-Drehmaschinen. Die Vernachlässigung regelmäßiger Inspektionen, Reinigung und Schmierung kann zu überlasteten und beschädigten Maschinen führen, was zu erheblichen Reparaturkosten und Produktivitätsverlusten führt.

Umweltfaktoren wie extreme Hitze oder Feuchtigkeit können ebenfalls zu vorzeitigem Verschleiß beitragen, was die Bedeutung einer kontrollierten Betriebsumgebung unterstreicht. Falsche Schmierung und die Verwendung des falschen Schmiermittels können zum Erlöschen von Garantien und zur Beschädigung von Bauteilen führen, was die Zusammenarbeit mit einem zuverlässigen Schmierstoffanbieter erforderlich macht.

Eine optimale Produktionsgeschwindigkeit ist von entscheidender Bedeutung, da zu hohe Geschwindigkeiten die Maschine belasten und ihre Langlebigkeit verkürzen können. Die Überwachung auf ungewöhnliche Geräusche ist unerlässlich, um potenzielle Probleme frühzeitig zu erkennen. Gleichzeitig wird empfohlen, die Reinigung der Luftpistole zu vermeiden, um Komponentenschäden vorzubeugen.

Hier sind fünf Schlüsselstrategien, die insbesondere den Schwerpunkt auf einen hervorragenden Spindelservice legen, um die Lebensdauer von CNC-Maschinen zu verlängern und die Produktivität zu optimieren.

Das Erkennen von Anzeichen von Spindelproblemen, wie übermäßige Vibrationen oder Rattern, ist entscheidend, um einen katastrophalen Ausfall zu verhindern. Diese Probleme können zu Problemen mit der Teilequalität und einem erhöhten Geräuschpegel führen.

Die vorausschauende Wartung, die eine regelmäßige Überwachung der Betriebsparameter und eine detaillierte Aufzeichnung umfasst, hilft dabei, potenzielle Spindelprobleme zu erkennen, bevor sie eskalieren.

Die Überwachung der Schwingungsanalyse in angemessenen Abständen ermöglicht eine proaktive Entscheidungsfindung und hilft, kritische Ausfallzeiten zu vermeiden.

Wenn eine Reparatur oder ein Austausch der Spindel erforderlich ist, gewährleistet die Zusammenarbeit mit einem Wiederaufbereitungsspezialisten einen umfassenden Service. Einige Wiederaufbereiter bieten Komplettreparaturdienste für Spindeln und zugehörige Komponenten wie Motoren, Encoder und Sensoren an. Eine gründliche Bewertung, Demontage und Inspektion aller Spindelkomponenten stellt die Einhaltung der Originalherstellerspezifikationen sicher.

Kontinuierliche Verbesserung, inspiriert von Kaizen-Prinzipien, kann die Effizienz des Wiederaufbereitungsprozesses steigern. Das Erkennen von Verbesserungsmöglichkeiten, wie z. B. die Reduzierung des Spindelwechsels im Laufe der Zeit, kann sich erheblich auf die Gesamtproduktivität der Maschine auswirken.

Beispiele aus der Praxis, wie die Reduzierung der Spindelstillstandszeit eines großen Automobilherstellers durch spezifische Modifikationen, verdeutlichen das Potenzial für Verbesserungen im Kaizen-Stil.

Kunden sollten für jede CNC-Spindelreparatur umfassende Fehlerberichte erwarten, einschließlich Textbeschreibungen und begleitenden Fotos. Diese Berichte dokumentieren die Ergebnisse des Sanierungsunternehmens und helfen Kunden, die Fehlerursachen zu verstehen und Korrekturmaßnahmen zu ergreifen. Empfehlungen zur Verlängerung der Spindellebensdauer, beispielsweise die Verwendung von Keramikkugellagern für höhere Drehzahlen, können wertvolle Erkenntnisse in diesen Berichten liefern.

Gründliche Tests und Verifizierung wiederaufbereiteter Spindeln und zugehöriger Baugruppen wie Elektronik und Motoren sind von entscheidender Bedeutung. Zu den erweiterten Tests gehören Vibrationsanalysen, Closed-Loop-Tests an bestimmten Antrieben und die Ausrichtung von Encodern mithilfe spezieller Software. Einlaufverfahren mit vorgesehenen Betriebsgeschwindigkeiten, die bis zu 18 Stunden dauern, stellen sicher, dass jede umgebaute Spindel den Qualitätsstandards entspricht, bevor sie die Testanlage verlässt.

Die Wartung von CNC-Maschinen, einschließlich CNC-Fräsern und CNC-Drehmaschinen, ist in der Fertigungsindustrie von größter Bedeutung. Diese Präzisionswerkzeuge sind ein wesentlicher Bestandteil moderner Fertigungsprozesse und bieten Effizienz, Genauigkeit und Vielseitigkeit. Die Bedeutung regelmäßiger Wartung kann nicht genug betont werden, da sie direkten Einfluss auf die Langlebigkeit, Leistung und Gesamtproduktivität von CNC-Maschinen hat.

Regelmäßige Wartung ist der Schlüssel zur Verlängerung der Lebensdauer von CNC-Maschinen, einschließlich CNC-Fräsern und CNC-Drehmaschinen. Diese mit komplizierten Komponenten und fortschrittlichen Technologien ausgestatteten Maschinen unterliegen strengen betrieblichen Anforderungen. Die Umsetzung eines proaktiven Wartungsplans, wie etwa Routineinspektionen, Schmierung und Komponentenaustausch, trägt dazu bei, vorzeitigem Verschleiß vorzubeugen und stellt sicher, dass die Maschinen über einen längeren Zeitraum in optimalem Zustand bleiben.

Präzision ist das Markenzeichen von CNC-Maschinen, insbesondere von CNC-Fräsern und Drehmaschinen, die für komplizierte Schneid-, Form- und Bearbeitungsaufgaben eingesetzt werden. Bei ordnungsgemäßer Wartung kann die Genauigkeit dieser Maschinen aufrechterhalten werden, was zu Fehlern bei den Endprodukten führt. Regelmäßige Kalibrierung, Inspektion kritischer Komponenten und die Einhaltung der Herstellerrichtlinien sind unerlässlich, um die Präzision zu gewährleisten, für die CNC-Maschinen im Herstellungsprozess bekannt sind.

Ungeplante Ausfallzeiten können sich nachteilig auf den Produktionsbetrieb auswirken. CNC-Maschinen sind oft das Rückgrat von Produktionslinien und jede Störung kann zu Verzögerungen und höheren Kosten führen. Regelmäßige Wartungspraktiken, wie z. B. vorausschauende Wartung durch Überwachungssysteme, helfen dabei, potenzielle Probleme zu erkennen, bevor sie zu größeren Problemen eskalieren. Dieser proaktive Ansatz minimiert unerwartete Ausfälle, reduziert Ausfallzeiten und steigert letztendlich die Gesamtproduktivität.

Die Investition in regelmäßige Wartung ist für Hersteller eine kostengünstige Strategie. Vorbeugende Maßnahmen wie Schmierung, Reinigung und rechtzeitiger Austausch von Komponenten sind wirtschaftlicher als die Bewältigung der Folgen von Versäumnissen wie umfangreiche Reparaturen oder der komplette Austausch von Maschinen. Die Vorabinvestition in die Wartung zahlt sich aus, denn sie vermeidet kostspielige Störungen und sichert die Langlebigkeit der CNC-Maschinen.

CNC-Maschinen können aufgrund ihrer Hochgeschwindigkeitsschneide- und Präzisionsbearbeitung ein Sicherheitsrisiko darstellen, wenn sie nicht ordnungsgemäß gewartet werden. Regelmäßige Kontrollen der Sicherheitseinrichtungen, Not-Aus-Systeme und Verriegelungen tragen zu einer sichereren Arbeitsumgebung bei. Die Gewährleistung des Wohlbefindens der Bediener durch die Aufrechterhaltung eines Top-Zustands der Maschinen trägt nicht nur zur Einhaltung der Sicherheitsvorschriften bei, sondern steigert auch die Arbeitsmoral und Effizienz am Arbeitsplatz.

Die Fertigungslandschaft entwickelt sich mit dem technologischen Fortschritt ständig weiter. Durch regelmäßige Wartung können sich CNC-Maschinen nahtlos an diese Veränderungen anpassen. Durch die Aufrüstung von Steuerungssystemen, die Einbindung der neuesten Software-Updates und die Integration neuer Technologien wird sichergestellt, dass CNC-Fräser und -Drehmaschinen weiterhin an der Spitze der Fertigungskapazitäten stehen und den sich verändernden Branchenanforderungen gerecht werden.

Obwohl CNC-Maschinen hochpräzise und effizient sind, können im Laufe ihrer Lebensdauer mehrere häufige Probleme auftreten. Die frühzeitige Erkennung dieser Probleme ist entscheidend für die Aufrechterhaltung einer gleichbleibenden Produktionsqualität und die Vermeidung schwerwiegenderer Komplikationen. Zu den häufigsten Problemen gehören:

● Symptome: Erhöhte Vibrationen, schlechte Oberflächengüte, Ungenauigkeiten bei der Bearbeitung.

● Ursachen: Übermäßiger Gebrauch, mangelnde Schmierung oder unsachgemäße Wartung.

● Fehlerbehebung: Regelmäßige Spindelinspektion, ordnungsgemäße Schmierung und rechtzeitiger Austausch verschlissener Komponenten.

● Symptome: Abweichung von programmierten Werkzeugwegen, Maßungenauigkeiten.

● Ursachen: Stumpfe oder falsche Werkzeuge, zu hohe Schnittkräfte oder Programmierfehler.

● Fehlerbehebung: Werkzeuginspektion, Auswahl geeigneter Werkzeuge, Anpassung der Schnittparameter und Überprüfung von CNC-Programmen.

● Symptome: Fehlausrichtung bearbeiteter Teile, geometrische Fehler.

● Ursachen: Verschleiß an Führungsschienen, Kugelumlaufspindeln oder Spiel im Antriebssystem.

● Fehlerbehebung: Regelmäßige Kalibrierung, Überprüfung und Einstellung von Führungsschienen und Kugelumlaufspindeln sowie Minimierung des Spiels durch ordnungsgemäße Wartung.

● Symptome: Überhitzung, schlechte Spanabfuhr, verkürzte Werkzeugstandzeit.

● Ursachen: Pumpenausfall, verstopfte Kühlmittelleitungen oder Kühlmittelverschmutzung.

● Fehlerbehebung: Regelmäßige Inspektion des Kühlmittelsystems, Reinigung oder Austausch von Filtern und Sicherstellung des richtigen Kühlmittelstands.

Um Ausfallzeiten zu minimieren und die Langlebigkeit von CNC-Maschinen sicherzustellen, sind eine effektive Fehlerbehebung und rechtzeitige Reparaturen unerlässlich. Hersteller und Betreiber können folgende Strategien anwenden:

● Implementierung: Regelmäßige Schulungsprogramme für Wartungspersonal zur Identifizierung und Behebung häufiger Probleme.

● Vorteile: Ein kompetentes Team kann Probleme schnell diagnostizieren und notwendige Reparaturen durchführen und so Ausfallzeiten reduzieren.

● Implementierung: Führen Sie einen Bestand häufig verwendeter Ersatzteile.

● Vorteile: Die Verfügbarkeit von Ersatzteilen ermöglicht einen schnellen Austausch und minimiert die Auswirkungen unerwarteter Ausfälle.

● Implementierung: Entwickeln Sie standardisierte Verfahren zur Lösung häufiger Probleme.

● Vorteile: Standardisierte Protokolle optimieren die Fehlerbehebungsprozesse und sorgen für eine einheitliche Herangehensweise und Lösung.

● Implementierung: Überprüfen und aktualisieren Sie die Fehlerbehebungsverfahren regelmäßig.

● Vorteile: Durch die Aktualisierung der Verfahren wird sichergestellt, dass das Wartungsteam für die Bewältigung sich entwickelnder Probleme und technologischer Änderungen gerüstet ist.

● Implementierung: Nutzen Sie Sensoren und Überwachungssysteme, um potenzielle Probleme vorherzusagen, bevor sie kritisch werden.

● Vorteile: Die vorausschauende Wartung ermöglicht ein proaktives Eingreifen, verringert die Wahrscheinlichkeit größerer Ausfälle und verlängert die Lebensdauer der Maschine.

Ein proaktiver Ansatz bei der Fehlerbehebung und Reparatur erhöht die Zuverlässigkeit und Langlebigkeit von CNC-Maschinen und trägt zu einer nachhaltigen Produktivität und Rentabilität im Fertigungsbetrieb bei. Regelmäßige Wartung, gut ausgebildete Arbeitskräfte und schnelle Reaktion auf auftretende Probleme sind wesentliche Elemente einer erfolgreichen Strategie.

Wenn wir in die Zukunft blicken, werden technologische Fortschritte eine entscheidende Rolle bei der Gestaltung der Zukunft von CNC-Maschinen spielen. Diese Innovationen zielen darauf ab, die Langlebigkeit, Effizienz und Gesamtleistung der Maschine zu verbessern.

● Fortschritte: Kontinuierliche Forschung an modernsten Materialien mit verbesserter Haltbarkeit und Verschleißfestigkeit.

● Auswirkungen: Integration dieser Materialien in die Konstruktion von CNC-Maschinen, um einer längeren Nutzung standzuhalten und die Notwendigkeit eines häufigen Komponentenaustauschs zu reduzieren.

● Fortschritte: Entwicklung intelligenterer und adaptiverer Steuerungssysteme mit fortschrittlichen Algorithmen.

● Auswirkungen: Erhöhte Präzision, schnellere Reaktionszeiten und die Fähigkeit zur Selbstoptimierung tragen zu einer verbesserten Maschineneffizienz und einer längeren Lebensdauer bei.

● Fortschritte: Integration hochentwickelter Sensoren und Datenanalysen für vorausschauende Wartung.

● Auswirkungen: Maschinen können potenzielle Probleme vorhersehen und beheben, bevor sie eskalieren, wodurch ungeplante Ausfallzeiten reduziert und die Gesamtlebensdauer verlängert werden.

Der globale Wandel hin zur Nachhaltigkeit beeinflusst die Fertigungsindustrie, auch die Produktion von CNC-Maschinen. Zu den zukünftigen Trends in Sachen Nachhaltigkeit gehören:

● Annahme: Zunehmender Einsatz von recycelten und nachhaltigen Materialien im Maschinenbau.

● Auswirkungen: Reduzierte Umweltbelastung und verbesserte Ressourceneffizienz, was zu einem nachhaltigeren Lebenszyklus von CNC-Maschinen beiträgt.

● Implementierung: Integration energieeffizienter Komponenten und Systeme.

● Auswirkungen: Geringerer Energieverbrauch, geringere Betriebskosten und ein geringerer CO2-Fußabdruck im Einklang mit globalen Umweltzielen.

● Ansatz: Entwerfen von CNC-Maschinen mit Blick auf Modularität und Aufrüstbarkeit.

● Auswirkungen: Ermöglicht einfache Upgrades, verlängert die Lebensdauer von Maschinen und reduziert Elektroschrott.

● Initiative: Implementierung von Recyclingprogrammen für ausgediente CNC-Maschinenkomponenten.

● Auswirkungen: Minimierung des Abfalls durch verantwortungsvolle Entsorgungs- und Recyclingpraktiken und Beitrag zu einer Kreislaufwirtschaft.

Mit der Weiterentwicklung von CNC-Maschinen wird die Integration dieser technologischen und nachhaltigen Fortschritte nicht nur ihre Langlebigkeit erhöhen, sondern auch die Herstellungspraktiken an globale Umweltinitiativen anpassen.

Zusammenfassend lässt sich sagen, dass die Lebenserwartung einer CNC-Maschine abhängig von Faktoren wie Typ, Nutzungsintensität und Wartung variiert. Im Allgemeinen können CNC-Maschinen bei richtiger Pflege und regelmäßiger Wartung eine Lebensdauer von 15 bis 25 Jahren haben. Allerdings prägen Fortschritte in der Technologie und nachhaltige Praktiken weiterhin die Branche und beeinflussen die Langlebigkeit dieser Maschinen. Hersteller, die der laufenden Wartung Priorität einräumen und sich entwickelnde Trends aufgreifen, tragen zur verlängerten Lebensdauer und dauerhaften Relevanz von CNC-Maschinen in der modernen Fertigung bei.