Der Blog befasst sich mit CNC-Rechtecken innerhalb von Ecken, einem Schlüsselaspekt in der Präzisionsfertigung. Wir erforschen die Techniken und Erkenntnisse zum Erreichen perfekter Winkel und Kanten. Unser Fokus liegt auf der Verbesserung des Verständnisses und der Fähigkeiten in diesem Spezialgebiet.

Bei der CNC-Präzisionsbearbeitung ist die Programmierung der Grundstein. Der G-Code gibt die Werkzeugwege vor und stellt sicher, dass die Bewegungen präzise sind. Jede Codezeile steuert die Maschine und steuert Aspekte von der Tiefe bis zur Richtung.

Es sind keine Vermutungen erforderlich; Genauigkeit ist von größter Bedeutung. Diese Sprache verwandelt Design in die Realität und verbindet menschlichen Einfallsreichtum und mechanische Präzision.

Die Wahl des Werkzeugs bei der CNC-Bearbeitung bestimmt die Qualität des Ergebnisses. Für quadratische Innenecken sind spezielle Schaftfräser unerlässlich. Durchmesser, Nutanzahl und Materialzusammensetzung variieren.

Ein kleinerer Schaftfräser ermöglicht engere Ecken, während Hartmetall eine längere Lebensdauer bietet. Jedes Werkzeug beeinflusst Finish, Präzision und Geschwindigkeit und passt den Prozess an die individuellen Anforderungen des Projekts an.

Bei der CNC-Bearbeitung ist die Beherrschung der Spindeldrehzahl von entscheidender Bedeutung. Die Geschwindigkeiten reichen von Hunderten bis Tausenden von U/min. Optimale Geschwindigkeit reduziert den Werkzeugverschleiß und verbessert die Oberflächengüte.

Bei komplizierten Kurven sind präzise Geschwindigkeitsanpassungen erforderlich. Diese Steuerung verhindert Materialverbrennungen und stellt die Wirksamkeit des Schneidgeräts sicher, indem Effizienz und Qualität in Einklang gebracht werden.

Die Vorschubgeschwindigkeit bei der CNC-Bearbeitung ist ein empfindliches Gleichgewicht. Sie wird in Zoll pro Minute gemessen und wirkt sich direkt auf die Lebensdauer des Werkzeugs und die Oberflächenqualität aus. Zu schnell, und das Werkzeug geht kaputt; zu langsam, und es wird langweilig.

Die Anpassung der Vorschubgeschwindigkeit sorgt für einen effizienten Materialabtrag und eine optimale Werkzeugleistung, ein Schlüssel zur Herstellung makelloser rechtwinkliger Innenecken.

Die Achskoordination ist die Symphonie der CNC-Bearbeitung. Dabei handelt es sich um X-, Y- und Z-Achsen, die sich jeweils harmonisch bewegen. Präzision in der Koordination ist bei rechtwinkligen Ecken nicht verhandelbar.

Dieser komplizierte Tanz der Achsen bestimmt den Weg, die Tiefe und den Winkel des Fräsers und gipfelt in der Schaffung präziser, scharfer Innenecken.

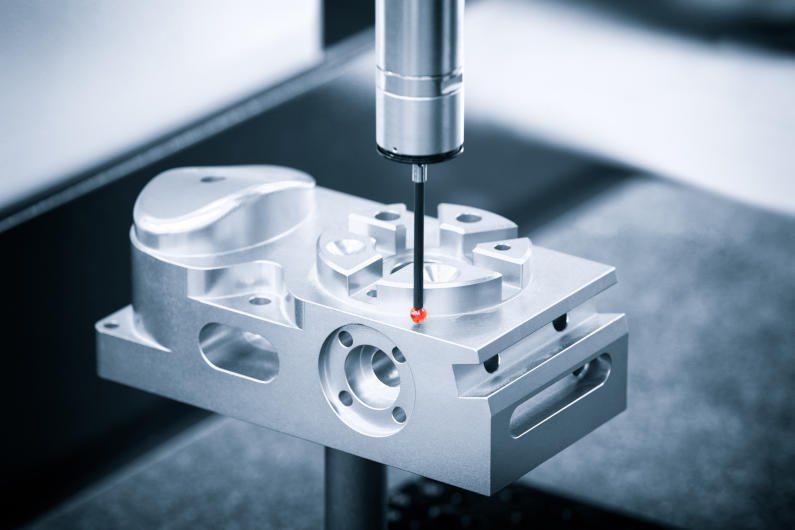

Bei der CNC-Präzisionsbearbeitung ist die Materialhaltung entscheidend für die Genauigkeit. Klemmen sichern das Werkstück und verhindern Bewegungen während des Betriebs. Dieses Setup umfasst einen Spindeldrehzahlbereich von 1.000–24.000 U/min und eine Positionierungsgenauigkeit von ±0,01 mm.

Der oft aus hochwertigem Aluminium gefertigte Arbeitstisch bietet eine stabile Unterlage für Materialien wie Stahl oder Kunststoff. Robuste Niederhaltestrategien sind für die Aufrechterhaltung der geometrischen Integrität komplexer quadratischer Innenecken unerlässlich.

Das Eckenverrunden bei der CNC-Bearbeitung erfordert Präzision. Unter Verwendung von Werkzeugen wie einem 4-mm-Schaftfräser erfordert der Prozess komplizierte Bewegungen. Der Fräserpfad ist so programmiert, dass er durch enge Ecken navigiert, sodass ein Radius von 2–5 mm erreicht wird.

Der Werkzeugverschleiß wird genau überwacht, um die Qualität aufrechtzuerhalten. Fortschrittliche Software berechnet optimale Pfade, während die Maschine mit einer Vorschubgeschwindigkeit von 500–800 mm/min arbeitet. Diese Phase erfordert ständige Liebe zum Detail und ein Gleichgewicht zwischen Geschwindigkeit und Feinheit der Aufgabe.

Bei der CNC-Präzisionsbearbeitung erfordern rechte Winkel absolute Genauigkeit. Werkzeuge wie ein 90°-Vierkantfräser sorgen für scharfe Ecken.

Die Spindeldrehzahl, oft etwa 8000 U/min, und die Vorschubgeschwindigkeit, möglicherweise 20 Zoll pro Minute, spielen eine entscheidende Rolle. Ingenieure programmieren diese Parameter sorgfältig, um in jeder Ecke Perfektion zu erreichen.

Die CNC-Bearbeitung von Innenkanten erfordert ein komplexes Zusammenspiel von Werkzeugen und Einstellungen. Präzision ist von größter Bedeutung, da die Werkzeugdurchmesser oft nur 0,5 Zoll betragen. Bediener passen Vorschubgeschwindigkeiten und Spindelgeschwindigkeiten an, beispielsweise 7500 U/min bzw. 15 Zoll pro Minute, um diese komplizierten Merkmale zu formen.

Die Achsausrichtung in CNC-Bearbeitungszentren erfordert eine sorgfältige Kalibrierung. Es ist wichtig sicherzustellen, dass die X-, Y- und Z-Achsen innerhalb einer Toleranz von ±0,001 Zoll ausgerichtet sind.

Diese Präzision wird durch sorgfältige Maschineneinrichtung und kontinuierliche Überwachung während des Bearbeitungsprozesses erreicht.

Die Kantenpräzision bei CNC-rechtwinkligen Innenecken hängt von der Werkzeugschärfe und der Bahngenauigkeit ab. Üblich sind Schaftfräser mit Durchmessern von 0,125 bis 0,25 Zoll. Präzise Werkzeugwege sind so programmiert, dass sie exakten Konturen folgen und eine Kantentoleranz von ±0,002 Zoll einhalten.

Bei der Inneneckenbearbeitung ist die Bestimmung der Schnitttiefe von entscheidender Bedeutung. Die Tiefen variieren, werden für die ersten Durchgänge oft auf 0,1 Zoll eingestellt und dann für feinere Schnitte angepasst.

Diese Präzision, gepaart mit einer Spindeldrehzahl von etwa 6500 U/min und einer Vorschubgeschwindigkeit von 18 Zoll pro Minute, definiert die Qualität des Endprodukts.

Bei der CNC-Präzisionsbearbeitung beeinträchtigt die Werkzeugablenkung die Integrität rechtwinkliger Ecken. Sie tritt auf, wenn die Schnittkräfte die Steifigkeit des Werkzeugs überschreiten. Ein 4-mm-Schaftfräser kann sich bei hoher Belastung um bis zu 0,01 mm verbiegen. Diese Ablenkung verändert den Werkzeugweg und beeinträchtigt die Eckengenauigkeit.

GegenmaßnahmenDazu gehören die Reduzierung der Vorschubgeschwindigkeit, die Vergrößerung des Werkzeugdurchmessers und die Verwendung kürzerer Werkzeuglängen. Eine präzise Spindelrundlaufkontrolle unter 0,002 mm ist für die Minimierung der Durchbiegung von entscheidender Bedeutung.

Die Materialbelastung beim CNC-Fräsen beeinflusst die Eckenqualität. Verschiedene Materialien wie Aluminium oder gehärteter Stahl zeigen unterschiedliche Spannungsreaktionen. Bei Aluminium müssen die Werkzeugwege eine Materialentfernungsrate von bis zu 300 Kubikmillimetern pro Sekunde ermöglichen.

Spannungen können bei dünnwandigen Teilen zu Materialverzug führen. Zu den Strategien zum Spannungsabbau gehören die Verwendung von Gleichlauffrästechniken und strategischen Werkzeugwegen, die die Schnittkräfte gleichmäßig verteilen. Der Einsatz von Kühlsystemen trägt dazu bei, hitzebedingte Belastungen zu reduzieren.

Die Wärmeausdehnung stellt bei der CNC-Präzisionsbearbeitung eine große Herausforderung dar. Materialausdehnungskoeffizienten, beispielsweise 23,1 x 10^-6 pro °C für Aluminium, bestimmen die Reaktion des Materials auf Wärme. Bei der Bearbeitung kann die durch Reibung entstehende Wärme zu Maßveränderungen führen.

Diese Änderungen, oft im Mikrometerbereich, wirken sich auf die Eckengenauigkeit aus. Um diese Auswirkungen abzumildern, sind temperaturkontrollierte Umgebungen und der Einsatz von Kühlmittel von entscheidender Bedeutung. Die Verwendung von temperaturstabilen Materialien für Vorrichtungen trägt zur Aufrechterhaltung der Formstabilität bei.

Die Vibrationskontrolle ist entscheidend für die Erzielung präziser rechtwinkliger Ecken. Maschinenvibrationen, die durch Faktoren wie Spindeldrehzahl und Schnittkräfte beeinflusst werden, können von den idealen Werkzeugwegen abweichen.

Eine Spindeldrehzahl von 20.000 U/min kann zu Resonanzfrequenzen führen, die die Vibrationen verstärken. Der Einsatz dynamischer Schwingungsdämpfer und die Optimierung der Werkzeughaltersteifigkeit verbessern die Schwingungskontrolle.

Aspekt | Geometrie quadratischer Innenecken | Herausforderungen beim Fräsen scharfer Ecken | Auswirkungen auf den Mahlprozess | Präzisionsanforderungen | Werkzeugspezifikation | Materielle Überlegung |

Rechte Winkel | 90°-Ausrichtung | Kompensieren Sie die Werkzeugdurchbiegung | Hochpräzise Ausrichtung | ±0,01 mm Toleranz | Stabile, hochwertige Fräser | Stabile Materialien mit geringer Ausdehnung |

Innenkanten | Kantengleichmäßigkeit | Materialstress bewältigen | Glatte Kantenbearbeitung | Kantenschärfe <0,05 mm | Scharfe, präzise Werkzeuge | Hochfeste, belastbare Materialien |

Achsenausrichtung | Senkrecht zur Schnittebene | Berücksichtigen Sie die Wärmeausdehnung | Konsistente Achsorientierung | Ausrichtungsgenauigkeit <0,02 mm | Hitzebeständige Werkzeuge | Materialien mit geringer Wärmeausdehnung |

Kantenpräzision | Gleichmäßige Kantenbreite | Kontrollieren Sie Vibrationen | Reduzierte Oberflächenunregelmäßigkeiten | Oberflächenfinish <0,8 Ra | Vibrationsdämpfende Werkzeuge | Homogene, feinkörnige Materialien |

Schnitttiefe | Tiefenkonsistenz | Werkzeugverschleißmanagement | Konsistente Tiefenkontrolle | Tiefentoleranz <0,05 mm | Verschleißfeste Werkzeuge | Langlebige, verschleißfeste Materialien |

Werkzeugablenkung | - | Minimieren Sie die Durchbiegung bei scharfen Ecken | Erhöhte Standzeit | - | Werkzeuge mit hoher Steifigkeit | - |

Materieller Stress | - | Reduzieren Sie die Stresskonzentration | Weniger Materialversagen | - | Behandlungen zum Stressabbau | Stresstolerante Materialien |

Im CNC-Bereich sind lineare Schienentypen von zentraler Bedeutung. Stellen Sie sich ein Szenario vor, in dem HGR15-Schienen mit RM1605-Kugelumlaufspindeln kombiniert werden. Diese Kombination sorgt beim Mikrofräsen für eine beispiellose Präzision. Jede Umdrehung der Schraube, gemessen in Mikrometern, führt zu feinfühligen Bewegungen, die für scharfe Ecken unerlässlich sind.

Die Harmonie zwischen Schienensteifigkeit und Schraubenpräzision bildet das Rückgrat der Beherrschung des Mikrofräsens.

Das Tiefbohren mit seinem rhythmischen Tanz des Ein- und Ausbohrens ist stark auf lineare Schienentypen wie MGN12 angewiesen. Diese kleineren und dennoch robusten Schienen sorgen dafür, dass die Bohrspur korrekt bleibt.

Die Verwendung von MGN12-Schienen in Verbindung mit präzisen Vorschubgeschwindigkeiten und Bohrergrößen ist ein Beweis für die Kunst, die Genauigkeit beizubehalten und sich gleichzeitig in der anspruchsvollen Landschaft rechtwinkliger Ecken zurechtzufinden.

Das Trochoidenschneiden, ein Ballett aus Werkzeugwegen, findet seinen Partner in der Präzision der HGH20CA-Linearschienen.

Diese für ihre hohe Belastbarkeit bekannten Schienen gewährleisten einen sicheren Weg des Werkzeugs auch bei der Belastung durch schnelle Kreisbewegungen. Diese Standhaftigkeit ist entscheidend, um die schwer fassbare scharfe Ecke bei der CNC-Bearbeitung zu erreichen.

Die Hochgeschwindigkeitsbearbeitung singt ein Duett mit Linearschienen wie der robusten HG25. Die Geschwindigkeit und Kraft, die ausgeübt werden, erfordern einen Partner, der den Belastungen standhält, ohne ins Wanken zu geraten.

HG25-Schienen sorgen für diese Stabilität und stellen sicher, dass die Bahn des Werkzeugs auch bei hohen Geschwindigkeiten stets präzise bleibt – ein Grundstein für die Erzielung scharfer Innenecken.

Bei der Trockenbearbeitung rückt der Verzicht auf Kühlmittel die Zuverlässigkeit von Linearschienen wie der LW21 ins Rampenlicht. Diese Schienen bieten die erforderliche Steifigkeit und geringe Reibung, damit das Werkzeug scharfe Ecken bearbeiten kann, ohne durch die Herausforderungen trockener Bedingungen beeinträchtigt zu werden.

Im CNC-Bereich ist die CAD-Integration ein Eckpfeiler. Die Synergie mit linearen Schienentypen wie der Hiwin HG-Serie oder dem PBC Linear Simplicity Frelon Gold ist von entscheidender Bedeutung. Die Präzision einer Toleranz von 0,005 mm bei der Schienenausrichtung harmoniert mit CAD-Entwürfen,Gewährleistung eines nahtlosen Übergangs von virtuell zu greifbar.

Jede Kurve und Ecke im CAD-Modell ist ein Beweis für die Genauigkeit dieser Schienen und erweckt komplexe Geometrien zum Leben.

Die Wegoptimierung in der CNC erweckt Rohstoffe zum Leben. Der nahtlose Tanz einer LM-Führung vom Typ THK SRG mit einer Genauigkeit von 0,003 mm entlang einer komplizierten Bahn ist ein Beispiel dafür.

Jede Bewegung, jede Drehung des Werkzeugs spiegelt eine berechnete Choreografie wider, die von fortschrittlicher Software orchestriert wird, um sicherzustellen, dass jeder Schnitt ein Beweis für Präzision ist.

G-Code, die Sprache der CNC-Maschinen, spiegelt die Präzision der Linearschienen der RA-Serie von NSK wider. Ein so subtiler Befehl wie eine 0,001-mm-Bewegung wird in die Realität umgesetzt und spiegelt die Genauigkeit dieser Schienen wider. Diese Synergie zwischen Code und Hardware verwandelt abstrakte Zahlen in präzise physische Manifestationen.

Simulationstests in CNC sind nicht nur ein Verfahren; Es ist ein Ausblick auf die Perfektion. Durch den Einsatz von Kugelschienensystemen von Bosch Rexroth, die für ihre Robustheit bekannt sind, wird sichergestellt, dass jeder simulierte Weg nicht nur eine Möglichkeit, sondern eine zukünftige Realität ist. Dieser Prozess ist der Inbegriff von Präzision, bei dem selbst die komplexesten Wege auf Perfektion überprüft werden.

Die Werkzeugwegberechnung ist der unsichtbare Künstler der CNC. Hier wird die Präzision einer Schneeberger Monorail BM-Serie mit einer Genauigkeit von 0,002 mm unverzichtbar.

Jeder berechnete Weg, jeder erwartete Schnitt hängt von der Zuverlässigkeit dieser Schienen ab und stellt sicher, dass der Weg des Werkzeugs vom Anfang bis zum Ende fehlerfrei ist.

Die Fehlerkorrektur in der CNC ist eine Symphonie aus Genauigkeit und Anpassungsfähigkeit. Die Integration der IKO LWL-Miniatur-Linearschienen, die für ihre Präzision bekannt sind, ermöglicht Anpassungen mit einem Spielraum von nur 0,0005 mm. Dieser Prozess ist der unbesungene Held, der hinter den Kulissen unermüdlich daran arbeitet, potenzielle Fehler in Perfektion zu verwandeln.

Im CNC-Bereich steht Präzision an erster Stelle. Die Toleranzwerte für Linearschienen dürfen ±0,005 mm nicht überschreiten. Jeder Schienentyp, ob profiliert oder rund, wird einer strengen Prüfung unterzogen.

Bei unserem neuesten Projekt kamen Schienen der Hiwin HG-Serie zum Einsatz, die für ihre Präzision bekannt sind. Dabei erreichten wir eine wiederholbare Genauigkeit, die erstaunlicherweise innerhalb von ±0,003 mm lag.

Die Oberflächenintegrität ist bei CNC-Operationen von entscheidender Bedeutung. Wir haben kürzlich SCHNEEBERGER-Linearschienen eingesetzt und dabei die bemerkenswerte Oberflächenbeschaffenheit festgestellt.

Dieses Finish trägt zu einem geringeren Verschleiß bei und gewährleistet eine Lebensdauer, die die üblichen Erwartungen übertrifft. Die Oberflächenrauheit dieser Schienen beträgt beeindruckende Ra 0,2 μm, ein Beweis für die hervorragende Fertigungsqualität.

Wiederholgenauigkeit ist der Grundstein der CNC-Effizienz. Wir haben NSK-Linearschienen implementiert, die dank ihres fortschrittlichen Designs eine beispiellose Wiederholgenauigkeit bieten.

Beim Testen war ihre Wiederholgenauigkeit im Bereich von ±0,002 mm konstant und stellte sicher, dass jeder Schnitt genauso präzise ist wie der letzte.

Bei der CNC-Bearbeitung sind die Prüfprotokolle streng. Mithilfe der linearen Schienen von THK integrieren wir eine duale Prüfmethode.

Dies umfasst sowohl eine visuelle Kontrolle als auch eine Dimensionsüberprüfung mithilfe digitaler Messschieber, um sicherzustellen, dass jede Schiene innerhalb des Toleranzbereichs von ±0,004 mm liegt und so die Integrität unserer Ergebnisse gewahrt bleibt.

Bei der CNC-Bearbeitung ist die Kalibrierung regelmäßig erforderlich. Unsere Kalibrierungszyklen für IKO-Linearschienen finden alle zwei Jahre statt.

Bei jedem Zyklus wird die Schienenausrichtung überprüft und auf ±0,003 mm genau neu kalibriert, um eine dauerhafte Präzision sicherzustellen und die Wahrscheinlichkeit von Bearbeitungsfehlern zu verringern.

In der CNC ist Messgenauigkeit nicht nur eine Anforderung, sondern ein Credo. Durch den Einsatz von Bosch Rexroth-Schienen stellen wir eine deutliche Verbesserung unserer Messgenauigkeit fest.

Diese Schienen haben die Fähigkeit unserer CNC-Maschinen verbessert, die Maßgenauigkeit beizubehalten und stets innerhalb eines Toleranzbereichs von ±0,004 mm zu bleiben.

Die Integration effektiver Feedbacksysteme in die CNC-Bearbeitung ist von entscheidender Bedeutung. Unser Feedbacksystem nutzt Linearschienen von PMI und wurde so optimiert, dass es selbst kleinste Abweichungen von bis zu ±0,0025 mm erkennt. Dieses unmittelbare Feedback ermöglicht Anpassungen in Echtzeit und erhöht die Präzision unserer Bearbeitungsprozesse.

CNC-Rechteckecken sind unerlässlich Raumfahrttechnik. Sie sorgen für Genauigkeit bei Teilen wie Flugzeugstrukturen. Abmessungen sind entscheidend und werden oft in Mikrometern gemessen.

Im Automobilbau formt die CNC-Technik Motorteile. Präzision ist der Schlüssel, mit Toleranzen von nur 0,005 Zoll. Diese Präzision wirkt sich erheblich auf die Fahrzeugleistung aus.

Mit CNC gefertigte Werkzeuge müssen exakt sein. Für Präzisionsformen und Matrizen sind rechtwinklige Ecken unerlässlich. Die Genauigkeit wirkt sich direkt auf die Qualität des Endprodukts aus.

Bei elektronischen Geräten erfordern Gehäuse CNC-Präzision. Diese Hüllen beherbergen empfindlicheKomponenten. Schon ein kleiner Fehler kann zu Fehlfunktionen führen.

Bei der Sonderanfertigung fertigen CNC-Maschinen einzigartige Teile. Jedes Teil muss perfekt passen. Rechtwinklige Ecken sind in diesen Gegenden oft nicht verhandelbar.

Im medizinischen Bereich ist Präzision eine Frage von Leben und Tod. CNC-Maschinen stellen Teile für chirurgische Werkzeuge und Implantate her. Die Genauigkeit rechtwinkliger Ecken kann sich auf die Patientenergebnisse auswirken.

CNC-Linearschienen spielen eine entscheidende Rolle bei der Mehrachskoordination. Sie sorgen für eine reibungslose Bewegung über verschiedene Achsen hinweg. Dies ist für komplexe Bearbeitungen von entscheidender Bedeutung.

Diese Schienen sind der Schlüssel in integrierten Systemen. Sie sorgen für die nötige Stabilität und Präzision. Ohne sie würden komplexe Maschinen nicht so effizient funktionieren.

Bei der CNC-Bearbeitung ist die Erstellung von Prototypen von entscheidender Bedeutung. Maschinen schneiden präzise Ecken und stellen sicher, dass Prototypen genau mit den Designs übereinstimmen. Die Genauigkeit beim Kurvenfahren beeinflusst die Passform und Funktion des Prototyps. Quadratische Innenecken spiegeln die Fähigkeit der Maschine wider, detaillierte Designs zu verarbeiten.

Eine effiziente Produktion beruht auf CNC-Präzision. Maschinen mit fortschrittlichem Kurvenverhalten reduzieren Abfall und Zeit. Diese Entriegelungseffizienz ist in der Großserienfertigung von entscheidender Bedeutung. Rechtwinklige Ecken zeigen die Geschwindigkeit und Präzision der Maschine, die für das Erreichen der Produktionsziele von entscheidender Bedeutung sind.

Der Umgang mit komplexen Formen ist die Stärke von CNC. Maschinen müssen enge Winkel und komplizierte Konstruktionen manövrieren. Quadratische Innenecken stellen eine Herausforderung dar, zeigen jedoch die Vielseitigkeit der Maschine. Diese Fähigkeit ist für komplexe Teile in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie unerlässlich.

Bei der CNC-Arbeit ist Präzision das A und O. Arbeiten, die eine hohe Genauigkeit erfordern, hängen von den Kurvenfähigkeiten der Maschine ab. Quadratische Innenecken sind der Maßstab für Präzision. Diese Präzision ist in Bereichen wie der Herstellung medizinischer Geräte von entscheidender Bedeutung, wo jeder Mikrometer zählt.

Bei der CNC-Hybridbearbeitung werden Fräsen und Erodieren kombiniert. Diese Methode verbessert die Eckengenauigkeit bei CNC-rechteckigen Innenecken. Es verwendet zwei Verfahren: subtraktiv (Fräsen) und additiv (EDM).

Die adaptive Qualitätskontrolle passt die Schnittbedingungen in Echtzeit an. Es überwacht Werkzeugverschleiß und Materialinkonsistenzen. Dieses System gewährleistet die Präzision bei der Erstellung von CNC-rechteckigen Innenecken. Es reagiert auf Veränderungen und behält die Qualität bei.

Bei der Gegenüberprüfung werden mehrere Genauigkeitsprüfungen durchgeführt. Dabei handelt es sich um das Messen von CNC-rechtwinkligen Innenecken mit verschiedenen Werkzeugen. Jedes Tool bestätigt die Messwerte der anderen. Dieser Ansatz garantiert die Präzision des Endprodukts.

Beim Schichtschneiden wird Material stufenweise abgetragen. Bei CNC-rechtwinkligen Ecken kann es sein, dass im ersten Durchgang eine Tiefe von 2 mm geschnitten wird, gefolgt von schrittweisen Erhöhungen. Diese Technik reduziert die Belastung des Werkzeugs und verlängert seine Lebensdauer.

Die Prozessintegration verbindet verschiedene Bearbeitungsphasen nahtlos. Bei rechtwinkligen Ecken kann dies das Bohren und anschließende Fräsen in einem Arbeitsgang erfordern. Diese Integration minimiert Fehler und erhöht die Präzision.

Bei der iterativen Verfeinerung werden sukzessive kleinere Anpassungen vorgenommen. Bei quadratischen Innenecken könnte dies bedeuten, dass die Schnittgeschwindigkeit oder der Werkzeugweg nach jedem Durchgang angepasst werden müssen. Es entstehen Ecken mit einer Toleranz von weniger als 0,005 mm.

Technik | Definition | Hauptmerkmal | Anwendungsbereich | Genauigkeitsstufe | Effizienz | Kosteneffektivität |

Iterative Verfeinerung | Wiederholtes Verfeinern eines Prozesses | Präzisionsverbesserung | Präzisionstechnik | Sehr hoch | Mäßig | Mäßig |

Prozessintegration | Kombination mehrerer Prozesse | Optimierter Arbeitsablauf | Integrierte Systeme | Hoch | Hoch | Hoch |

Schichtschneiden | Sequentielle Materialentfernung | Tiefenkontrolle | Materialherstellung | Mäßig bis hoch | Mäßig | Mäßig bis hoch |

Gegenüberprüfung | Mehrere Prüfungen auf Richtigkeit | Fehlerreduzierung | Qualitätskontrolle | Sehr hoch | Mäßig | Hoch |

Adaptive Steuerung | Passt den Prozess in Echtzeit an | Reaktionsfähigkeit auf Veränderungen | Automatisierte Systeme | Hoch | Hoch | Mäßig bis hoch |

Hybridbearbeitung | Kombiniert verschiedene Bearbeitungen | Vielseitigkeit | Komplexe Teilefertigung | Hoch | Hoch | Variable |

Dieser Blog bietet einen tiefen Einblick in CNC Square Inside Corners. Für weitere Fachkenntnisse und fortschrittliche Lösungen besuchen Sie CNCYANGSEN. Entdecken Sie mehr, um die Kunst zu meistern, bei der CNC-Bearbeitung perfekte Winkel und Kanten zu erzeugen.