In der Präzisionsbearbeitung und im Maschinenbau gibt es verschiedene Formen von Löchern, die bei der Herstellung von Teilen sehr wichtig sind. Senk- und Senkbohrungen scheinen ähnlich zu sein, werden jedoch in unterschiedlichen Anwendungen verwendet CNC-Bearbeitung. Ziel dieses Artikels ist der Vergleich und die Gegenüberstellung von Plan- und Senkbohrungen sowie deren Anwendung bei CNC-Bearbeitungsvorgängen.

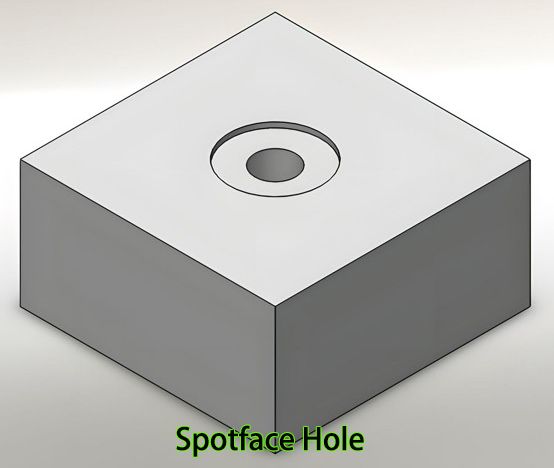

Ein Planloch oder eine Planfläche wird erstellt, um an einem bestimmten Werkstückpunkt eine ebene und glatte Oberfläche bereitzustellen. Während tiefere Senkungen dazu gedacht sind, ein Loch für den Kopf einer Schraube oder eines Bolzens zu erzeugen, sind Senkflächen nicht so tief wie diese, aber ausreichend, um eine ebene Oberfläche für das Befestigungselement zu schaffen. Diese relativ flache, becherartige zylindrische Tasche sorgt dafür, dass Teile wie Schraubenköpfe, Muttern oder Unterlegscheiben gut sitzen und vollständigen Kontakt mit dem Werkstück haben.

Andererseits ist eine Senkbohrung ein zylindrisches flaches Loch, das um ein Schrauben- oder Befestigungsloch herum angebracht wird. Durch diese Aussparung kann der Kopf des Befestigungselements bündig mit oder unter der Arbeitsfläche des Werkstücks abschließen, so dass spätere Arbeiten oder die Ästhetik nicht beeinträchtigt werden. Senkungen sind je nach Art des Befestigungselements tiefer, um den Kopf auf gleicher Höhe mit der Oberfläche zu halten und gleichzeitig das strukturelle Erscheinungsbild beizubehalten. In der CNC-Fertigung beginnt die Erstellung der Pilotbohrung normalerweise mit dem richtigen Bohrer, beispielsweise einem 3-mm-Bohrer. Anschließend fertigt ein Senkbohrer die Senkung mit den erforderlichen Abmessungen an, beispielsweise einer Tiefe von 5 mm und einem Durchmesser von 10 mm. Wie bei der CNC-Bearbeitung wird ein Senkfräser verwendet. Dieses Werkzeug bohrt zunächst die Senkungen, normalerweise im rechten Winkel. Anschließend wird das Pilotloch erstellt, wobei die Tiefentoleranz auf ±0 gehalten wird. 05 mm. Dies ist nützlich, um die Präzision der Bearbeitungsaktivität zu verbessern.

Lassen Sie uns Unterschiede besprechen, die auf bestimmten Faktoren basieren

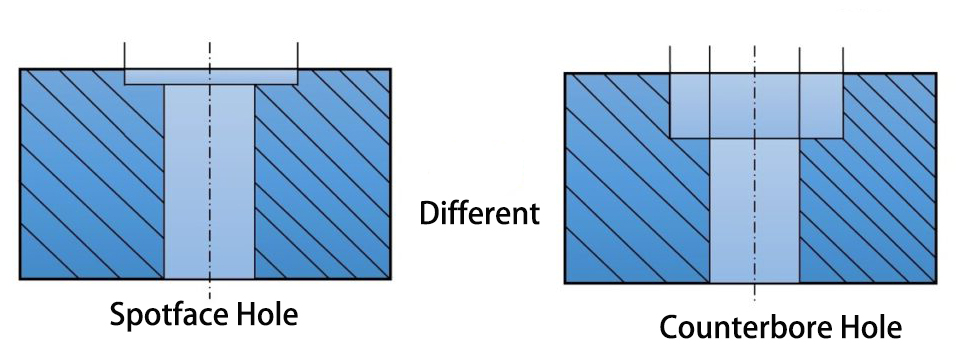

Jeder Lochtyp besteht aus konzentrischen zylindrischen Abschnitten zum Eingreifen in die Köpfe und Schäfte von Befestigungselementen. Senkungen haben eine größere Tiefe und sind speziell darauf ausgelegt, die Köpfe von Befestigungselementen unter der Oberfläche unterzubringen, um Probleme mit Überständen zu reduzieren. Andererseits sind Senkbohrungen nicht sehr tief und sollen eine ebene Oberfläche erzeugen und den Kopf des Befestigungselements nicht sehr tief versenken.

Die Hauptfunktion von Spotfaces besteht darin, eine ebene und ebene Fläche für Befestigungselemente bereitzustellen, was für die Stabilität der Position und die Belastung der Bauteile von wesentlicher Bedeutung ist. Andererseits werden Senkungen verwendet, um einen versenkten Kopf des Befestigungselements bereitzustellen, um die Montage und das Aussehen zu verbessern.

Während beide wahrscheinlich durch Präzisionsbearbeitung hergestellt werden, müssen die Stirnflächen eine glatte Oberfläche haben, damit die Komponenten richtig sitzen können. Da Senkbohrungen die geringsten Ansprüche an die Betonung des Erscheinungsbilds des versenkten Teils des Werkstücks stellen.

Spotfaces werden dort eingesetzt, wo ein fester Sitz und eine Passung der beiden Komponenten erforderlich sind, beispielsweise in Automobilen oder mechanischen Geräten. Senkungen kommen dort zum Einsatz, wo die Befestigungselemente im Material versenkt werden müssen, etwa bei Elektronikgehäusen oder Möbelmontagen.

Daher sollten Ingenieure und Hersteller die Unterschiede zwischen Plan- und Senkbohrungen verstehen. Die Auswahl des Lochtyps erfüllt den Zweck, die Zuverlässigkeit und die Ästhetik bearbeiteter Teile in verschiedenen Branchen.

Der andere wesentliche Unterschied zwischen Plan- und Senkbohrungen ist die Oberflächenbeschaffenheit. Beide Arten von Löchern bieten im Allgemeinen flache, gleichmäßig vertiefte Ebenen für Befestigungselemente. Allerdings bieten Spotface-Löcher eine bessere Oberflächengüte als andere Löcher. Der Hauptzweck einer Anschraubfläche besteht darin, eine ebene Oberfläche für die Montage bereitzustellen, um einen ausreichenden Druck zum Klemmen auszuüben und so eine glatte Oberfläche zu erzielen.

Andererseits können Senkbohrungen raue Wände aufweisen, was jedoch keinen Nachteil darstellt. Der Hauptzweck einer Senkung besteht darin, sicherzustellen, dass der Kopf des Befestigungselements ausreichend tief unter der Oberfläche des zu verbindenden Materials sitzt, um eine glatte Oberfläche zu erzielen. Allerdings ist diese Oberfläche nicht so weich wie bei einer Spotface-Oberfläche.

Die zur Kennzeichnung der Plan- und Senkbohrungen in den Konstruktionszeichnungen verwendeten Zeichen sind für die Beschreibung ihrer Besonderheiten und Größen von wesentlicher Bedeutung. Planbohrungen sind durch die Buchstaben „SF“ in einem Schild gekennzeichnet, das dem Senkbohrungsschild gemäß ASME Y14 ähnelt. 5 Standard.

Senkbohrungen sind in mechanischen Zeichnungen mit dem Symbol „⌴“ gekennzeichnet. Andererseits zeigt dieses Symbol nicht nur die Senkung an, sondern auch Tiefe und Durchmesser, die für den Bearbeitungsprozess des Senkungsbereichs von wesentlicher Bedeutung sind.

Diese standardisierten Symbole geben die Anforderungen an Ingenieure und Maschinisten an, flache oder vertiefte Bereiche für Befestigungselemente in den bearbeiteten Teilen herzustellen.

● Normalerweise werden bei der Herstellung von Formen Planbohrungen verwendet, die mit CNC-Schaftfräsern und Planfräswerkzeugen erstellt wurden.

Tools und Prozesse:

● Auswahl der richtigen Schaftfräser (zum Beispiel Hartmetall-Schaftfräser).

● Spezifische Werkzeuge, die beim Planfräsen verwendet werden (Planfräser).

● CAM-Software zur Erstellung von Werkzeugwegen, die bei der Regulierung der Tiefe und Oberfläche des Schneidwerkzeugs hilfreich sein können.

● Zur Messung der Teilegröße werden Geräte wie Mikrometer und Messschieber verwendet.

● Senkungen werden in der Regel durch Bohren und Bohren mit Hilfe von CNC-Bohrmaschinen und Bohrwerkzeugen bearbeitet.

Werkzeuge und Ausrüstung:

● Senkbohrer sind Piloten, die für den Einsatz mit Pilotbohrern und Tiefenkontrolle konzipiert sind.

● Hochpräzise CNC-Fräsmaschinen, wie zum Beispiel Haas CNC-Fräsmaschinen.

● KMGs zur Messung und Inspektion von Senkungen.

Bei der CNC-Bearbeitung sind die Zwecke von Plan- und Senkbohrungen unterschiedlich und je nach Anforderung unterschiedlich. Senkbohrungen werden verwendet, wenn der Kopf eines Befestigungselements in das Teil versenkt werden muss, damit die Oberfläche flach bleibt, oder wenn der Kopf des Befestigungselements mit anderen Teilen in Konflikt gerät. Dies ist sehr nützlich, wenn die Teile eng zusammenpassen müssen oder ein Teil über das andere gleiten muss, da die Senkung eine Behinderung verhindert.

Andererseits sollen Planbohrungen dazu dienen, eine ebene Oberfläche an den rauen oder gekrümmten Teilen des Werkstücks zu erzeugen. Dies ist nützlich, um Befestigungselemente richtig auszurichten und fest an Ort und Stelle zu halten, insbesondere auf unebenen oder unregelmäßigen Oberflächen. Die Punktbearbeitung ist entscheidend, um den richtigen Klemmdruck und die korrekte Positionierung der Befestigungselemente auf der Oberfläche der Bauteile zu erreichen, die unterschiedliche Rauheiten aufweisen kann.

Auch wenn Plan- und Senkbohrungen ähnlich zu sein scheinen, sind sie aufgrund ihrer Unterschiede in Bezug auf Tiefe, Oberflächenbeschaffenheit, Symbole und Verwendungsmöglichkeiten bei der CNC-Bearbeitung für bestimmte Aufgaben geeignet. Daher ist es wichtig, diese Unterschiede zu verstehen, um den richtigen Lochtyp entsprechend den Bearbeitungsanforderungen zu identifizieren.

CNC-Maschinen können verschiedene Arten von Löchern herstellen, und jede wird auf unterschiedliche Weise bei mechanischen Vorgängen eingesetzt. Lassen Sie uns diese Lochtypen im Detail untersuchen.

Sacklöcher sind zylindrische Taschen, die in Werkstücke gebohrt werden, ohne das Werkstück zu durchdringen. Sie sind einfach bei Befestigungsvorgängen oder der Herstellung von Wellen, die bei mechanischen Vorgängen verwendet werden. Durch Präzisionsbohrungen erhält man die richtigen Abmessungen und die richtige Ausrichtung, sodass Bolzen oder Stifte die Teile an Ort und Stelle halten können. Dies ist nützlich bei der Schaffung struktureller Steifigkeit von Baugruppen.

Durchgangslöcher werden verwendet, um Durchgänge für Bolzen, Stifte oder Wellen durch die gesamte Materialstärke zu schaffen. Die richtige Positionierung der Ausrüstung ist für deren Konstruktion und Verwendung von entscheidender Bedeutung. Diese Löcher sind typisch für tragende Konstruktionen und werden für eine feine Oberflächengüte der Teile benötigt.

Sacklöcher werden bis zu einer vorgegebenen Tiefe hergestellt, ohne das Material zu durchdringen. Sie bieten verdeckte Verschraubungsstellen und verbessern die Ebenheit und Oberflächenqualität. Die Bohrtiefe muss durch die Designvorgaben gesteuert werden, damit die Befestigungselemente nicht frei liegen und die Sicherheit des Fahrzeugs im Automobilbau oder des Flugzeugs im Falle der Luftfahrtindustrie gefährden.

Senklöcher werden in der Regel konisch gebohrt, damit die konischen Köpfe der Befestigungselemente auf gleicher Höhe mit der Oberfläche sein können. Diese Löcher erhöhen die Qualität der Oberflächenbeschaffenheit und erleichtern die Montage der jeweiligen Komponenten. Die Bearbeitung sollte mit der richtigen Kegelgeometrie und der richtigen Tiefe erfolgen. Senkbohrungen werden häufig in Konstruktions- und Verbindungsprozessen eingesetzt, um das Aussehen und die Funktion von Produkten zu verbessern.

Konische Löcher sind Löcher, die die Form eines Kegels haben und von einem Ende des Lochs zum anderen Ende größer werden. Sie werden zusammen mit konischen Verbindungselementen oder Fittings zur engen Verschraubung verwendet. Es bietet gute Kontakte und Standorte, was bei der Herstellung von Autos und Flugzeugen von entscheidender Bedeutung ist. Diese Löcher richten die Teile korrekt aus und übertragen die erforderlichen Lasten, um andere Elemente zu verbinden.

Die Tiefe der Planflächen und Senkungen ist für die Leistungsfähigkeit der CNC-Bearbeitungsvorgänge von entscheidender Bedeutung. Senkungen sind in der Regel tiefer und haben manchmal sogar die gleiche Tiefe wie der Kopf des Befestigungselements. Dadurch ist es möglich, dass der Kopf des Befestigungselements auf gleicher Höhe mit der Materialoberfläche oder leicht darunter liegt, was für ein sauberes und effizientes Erscheinungsbild sorgt. Dies ist besonders wichtig, wenn neben der Funktion auch das Aussehen des Objekts von Bedeutung ist.

Andererseits sind Spotfaces leicht vertieft und reichen normalerweise nicht tiefer als 0,005 Zoll oder 5 mm. Ihr Hauptzweck besteht darin, eine ebene Fläche zu schaffen, auf der der Kopf des Befestigungselements aufsitzen kann, ohne dass er vollständig versenkt werden muss. Dies ist die geringe Tiefe, die erforderlich ist, um die korrekte Positionierung der Befestigungselemente und eine ebene Oberfläche für die Installation zu gewährleisten.

Bei der Auswahl zwischen einer Planfläche und einer Senkung bei der CNC-Bearbeitung berücksichtigen Ingenieure mehrere Designfaktoren. Dazu gehören die Notwendigkeit einer ebenen Oberfläche, Montagebeschränkungen und eine Abdeckung auf unregelmäßigen Oberflächen. Die Auswahl richtet sich nach den Anforderungen des Projekts und dem zu erreichenden Ziel hinsichtlich Funktionalität und Ästhetik.

Tabelle 1. Funktionsvergleichstabelle

Besonderheit | Spotface | Senkung |

Tiefe | Flach, weniger als 5 mm | Tiefer, passend zur Kopfhöhe des Befestigungselements |

Form | Einfacher Zylinder mit flachem Boden | Zylindrisch mit abgestuftem Profil |

Callout-Symbol | Verwendet ein Senkbohrungssymbol mit „SF“ im Inneren | Verwendet ausschließlich das Senkbohrungssymbol |

Funktion | Bietet eine ebene Oberfläche für den Kopf des Befestigungselements | Vollständig versenkter Befestigungskopf |

Anwendung | Geeignet für unebene Oberflächen | Ideal für bündige oder versenkte Optik |

Je nach Anforderung können sowohl Planflächen als auch Senkungen manuell oder durch CNC-Fräsen erstellt werden.

Beim konventionellen Fräsen werden die Fräsmaschine und die Schneidwerkzeuge verwendet, um Merkmale wie Planflächen und Senkungen zu erzeugen. Dies ist langsamer als das CNC-Fräsen, eignet sich jedoch für die Produktion in kleinem Maßstab, da es kostengünstig ist. Es ist einfach einzurichten und leicht zu ändern; Daher ist es ideal, wenn Präzision und hohe Rendite nicht entscheidend sind.

Das manuelle Fräsen wurde aufgrund seiner geringen Kosten und Vielseitigkeit gewählt, was es ideal für die Produktion in kleinem Maßstab macht. Die Genauigkeit hängt jedoch von den Fähigkeiten des Bedieners ab und kann im Hinblick auf die Produktionsrate geringer sein als beim CNC-Fräsen.

CNC-Fräsen ist ein Prozess, der computergestützte numerische Steuerung zur Steuerung von Maschinen verwendet, die zum Schneiden oder Entfernen von Material von Werkstücken mit hoher Präzision verwendet werden. Dieser automatisierte Prozess führt normalerweise zu guten Toleranzen, die bis zu 0,0004 Zoll betragen können. CNC-Fräsen ist sehr hilfreich bei der Herstellung von Formen, Hinterschnitten und Endbearbeitungen an Planflächen und Senkungen. Das CNC-Fräsen ist genauer und bietet eine bessere Oberflächengüte und Produktionsraten als herkömmliche Methoden. Obwohl CNC-Maschinen teuer sind und einen professionellen Bediener erfordern, sind sie die genaueste und qualitativ hochwertigste Produktionsmethode.

Daher wird bei manchen Arbeitsgängen das manuelle Fräsen bevorzugt, da es kostengünstiger und flexibler ist. Dennoch ist das CNC-Fräsen bei der Erstellung von Planflächen und Senkungen präziser und schneller. Die Wahl der anzuwendenden Technik hängt von den Projektanforderungen, den Kosten und der Anzahl der herzustellenden Artikel ab.

Senkungen und Planflächen sind wichtige Elemente bei der Herstellung von Formen und Subsystemen. Ingenieure und Hersteller müssen die Unterschiede zwischen Symbolen kennen, die im Maschinenbau und in der Bearbeitung verwendet werden.

Q1. Wozu dient ein Spotface-Loch?

Planbohrungen erzeugen ebene Flächen, auf denen die Köpfe von Befestigungselementen wie Schrauben oder Muttern aufliegen und einen festen Sitz haben.

Q2. Unter welchen Umständen ist es angebracht, ein Senkloch zu bohren?

Senkbohrungen werden verwendet, wenn die Köpfe der Befestigungselemente unter die Oberfläche gebohrt werden müssen, um zu verhindern, dass sie eindringen oder einen bündigen Abschluss in Strukturen erreichen.

Q3. Wie sind die Arten von Plan- und Senkbohrungen in den technischen Zeichnungen angegeben?

Senkbohrungen sind mit „SF“ gekennzeichnet und im Senkbohrungssymbol eingraviert, Senkbohrungen sind mit „⌴“ gekennzeichnet und haben die Maße für Tiefe und Durchmesser.

Q4. Mit welchen Bearbeitungsverfahren können Plan- und Senkbohrungen hergestellt werden?

Aufgrund der genauen Abmessungen und Oberflächenrauheit werden CNC-Fräsen und Bohren häufig bei der Herstellung von Planflächen und Senkbohrungen eingesetzt.

STICHWORTE :