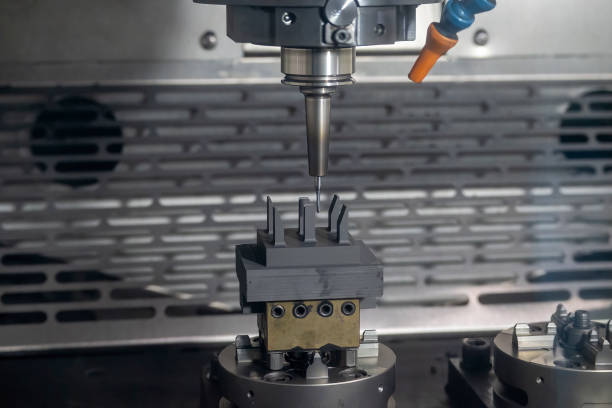

Der Hauptantrieb von CNC-Werkzeugmaschinen erfordert einen großen Geschwindigkeitsregelbereich, um sicherzustellen, dass während der Bearbeitung eine angemessene Schnittmenge ausgewählt werden kann, um die beste Produktivität, Bearbeitungsgenauigkeit und Oberflächenqualität zu erzielen. Die Geschwindigkeitsänderung von CNC-Werkzeugmaschinen erfolgt automatisch gemäß den Steueranweisungen, daher muss sich der Hauptantriebsmechanismus an die Anforderungen des automatischen Betriebs anpassen.

Es gibt drei gängige Spindelantriebsmechanismen:

Diese Übertragungsmethode ist bei großen und mittleren Unternehmen häufiger anzutreffen CNC-Werkzeugmaschinen. Es realisiert die schrittweise oder segmentierte stufenlose Geschwindigkeitsänderung der Spindel und vervollständigt die Übertragung durch das Ineinandergreifen mehrerer Zahnradpaare, wodurch sichergestellt wird, dass die Anforderungen an die Spindelausgangsdrehmomenteigenschaften bei niedrigen Geschwindigkeiten erfüllt werden können. Das Schalten von Schiebegetrieben erfolgt meist über hydraulische Gabeln oder direkt über hydraulische Zylinder, die die Zahnräder antreiben.

Obwohl diese Übertragungsmethode sehr effektiv ist, erhöht sie die Komplexität des Hydrauliksystems von CNC-Werkzeugmaschinen, und das vom CNC-Gerät gesendete elektrische Signal muss zunächst in die mechanische Wirkung des Magnetventils umgewandelt werden, und dann wird das Drucköl verteilt an den entsprechenden Hydraulikzylinder und fügt so eine Zwischenverbindung zur Geschwindigkeitsänderung hinzu. Darüber hinaus sind die Vibrationen und Geräusche, die durch die Übertragung dieses Übertragungsmechanismus verursacht werden, ebenfalls groß.

Synchronriemenantrieb wird hauptsächlich in kleinen CNC-Werkzeugmaschinen eingesetzt. Es kann Vibrationen und Geräusche vermeiden, die durch die Zahnradübertragung verursacht werden, kann jedoch nur auf Spindeln mit niedrigen Drehmomenteigenschaften angewendet werden.

Der Synchronriemenantrieb ist eine neuartige Antriebsart, die die Vorteile von Riemen- und Kettenantrieb vereint. Die Arbeitsfläche des Riemens und der äußere Kreis der Riemenscheibe sind zahnförmig gestaltet, und die Riemenscheibe und die Zahnradzähne sind ineinandergreifend, um eine rutschfeste Zahnübertragung zu erreichen. Der innere Teil des Synchronriemens besteht aus einer starken Materialschicht, die sich nach dem Tragen nicht elastisch dehnt, um die Teilung des Riemens unverändert zu lassen, so dass die Master- und Slave-Riemenscheibe ohne relativen Schlupf synchron angetrieben werden können. Im Vergleich zum allgemeinen Riemenantrieb und Zahnradantrieb bietet der Synchronriemenantrieb die folgenden Vorteile.

(1) Kein Schlupf, genaues Übersetzungsverhältnis.

(2) Hohe Übertragungseffizienz, bis zu 98 % oder mehr.

(3) Großer Einsatzbereich, Geschwindigkeit bis zu 50 m/s, Übertragungsverhältnis bis etwa 10 und Übertragungsleistung von einigen Watt bis zu mehreren Kilowatt.

(4) Reibungslose Übertragung und geringe Geräuschentwicklung.

(5) Einfache Wartung, keine Schmierung erforderlich.

Der Nachteil des Synchronriemenantriebs besteht darin, dass die Anforderungen an den Achsabstand bei der Installation streng sind, der Herstellungsprozess von Riemen und Riemenscheibe komplex und die Kosten hoch sind.

Der Motor im Motorantriebsgetriebe wird auch Elektrospindel genannt, dessen Motorstator feststehend ist und Rotor und Spindel integriert ausgelegt sind. Diese Methode vereinfacht die Struktur des Spindelkastens und der Spindel erheblich, verbessert effektiv die Steifigkeit der Spindelkomponenten, aber das Ausgangsdrehmoment ist gering und die Wärmeerzeugung des Motors hat einen größeren Einfluss auf die Genauigkeit der Spindel.

Seine Vorteile bestehen darin, dass die Spindelkomponenten eine kompakte Struktur, eine geringe Trägheit und eine geringe Masse aufweisen, was die Reaktionseigenschaften beim Starten und Stoppen verbessern kann und zur Kontrolle von Vibrationen und Geräuschen beiträgt. Der Nachteil besteht darin, dass die durch den Betrieb des Motors erzeugte Wärme zu einer thermischen Verformung der Spindel führt. Daher besteht das Hauptproblem bei der Verwendung der eingebauten Motorspindel bei der Temperaturregelung und Kühlung. Die Spindelbaugruppe des in Japan entwickelten vertikalen Bearbeitungszentrums verfügt über eine maximale Drehzahl von 50.000 U/min für die eingebaute Motorspindel.