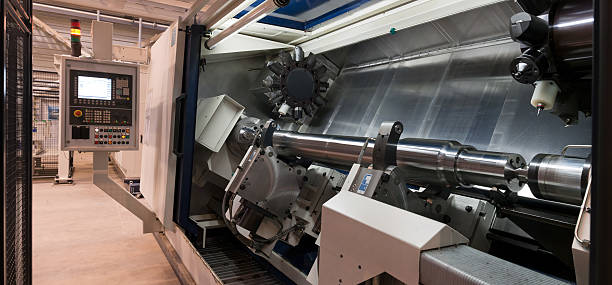

Es ist unerlässlich, möglichst viele Aspekte Ihres Klopfprogramms zu optimieren CNC-Drehmaschine. Einwahl- und Parametereinstellungen sind sehr wichtig, um genaue Ergebnisse zu erzielen.

In diesem Blog werden mehrere wichtige Techniken besprochen. Verbessern Sie Ihre Produktivität mit diesen Tipps unserer Spezialisten.

Ein Gewindeschneidprogramm in einer CNC-Drehmaschine steuert das genaue Gewindeschneiden. Mit dieser Methode lassen sich präzise Innengewinde herstellen. Mit G84 wird der Gewindebohrzyklus gestartet. Das bedeutet, dass jede Spindelumdrehung der Gewindesteigung entspricht. Es reguliert die Vorschubgeschwindigkeit und die Vorschubtiefe.

Threads werden effizient erstellt. Bei konsequentem Tippen werden Fehlerquoten reduziert. Diese Programme werden von Betreibern verwendet. Dies ist nützlich für die Herstellung von Gewindelöchern. Die Lebensdauer des Werkzeugs wird erhöht. Optimale Klopfprogramme reduzieren den Zeitaufwand. Zusammengefasst erhöhen sie die Zuverlässigkeit der Maschine.

Gewindeschneidprogramme sind bei CNC-Drehmaschinen von entscheidender Bedeutung. Sie ermöglichen die Erstellung spezifischer Threads nach Bedarf. G84 wird häufig in Gewindeschneidzyklen verwendet. Die Synchronisierung der Spindeldrehzahl gewährleistet Präzision. Es bietet Vielseitigkeit im Umgang mit unterschiedlichen Gewindegrößen.

Die Vorschubgeschwindigkeiten werden gesteuert durch CNC-Software. Jedes Programm ist darauf ausgelegt, bestimmte Funktionen auszuführen. Interne Threads erfordern eine sorgfältige Verwaltung. Gewindeschneiden erhöht die Vielseitigkeit der CNC. Die Bediener befolgen detaillierte Anweisungen. Hochgeschwindigkeitsgewindeschneiden ist möglich. Diese Programme steigern die Produktivität in der Fertigung.

Drehprogramme im CNC-Gewindeschneiden garantieren die erforderlichen Gewindeabmessungen. Jeder Zyklus, der durch G84 geregelt wird, trägt zur Verbesserung der Konsistenz bei. Eine Synchronisierung der Spindeldrehzahlen ist erforderlich. Gute Fäden steigern die Produktqualität. Fehlausrichtungen werden minimiert. Tiefe und Tonhöhe werden durch Programme präzise gesteuert. Dies führt zur Bildung gleichmäßiger Fäden.

Dies zeigt, dass sich die Qualität auf die fertigen Teile auswirkt. Werkzeuge ertragen weniger Verschleiß. Durch das Gewindeschneiden wird die Festigkeit des Gewindes erhöht, wenn es richtig durchgeführt wird. Kunden verlangen hochwertige Fäden. Solche Erwartungen werden von zuverlässigen Programmen erfüllt.

Die Implementierung von Programmen in CNC-Drehmaschinen erhöht die Produktivität. G84 regelt den Gewindeschneidzyklus. Die Spindelgeschwindigkeit ist direkt proportional zur Vorschubgeschwindigkeit. Dies gewährleistet ein präzises Einfädeln. Effektives Gewindeschneiden führt zu einer Verkürzung der Produktionszeit.

Programme minimieren manuelle Anpassungen. CNC-Software optimiert die Leistung. Konsistentes Threading verbessert die Ausgabe. Werkzeuge halten länger, weil sie präzise sind. Je weniger Fehler vorliegen, desto weniger Nacharbeit fällt an. Die Effizienzgewinne sind erheblich. Tippprogramme rationalisieren den Betrieb. Die Gesamtproduktivität steigt.

Kenntnisse über verschiedene Materialien sind beim CNC-Drehen von entscheidender Bedeutung. Alle oben genannten Materialien besitzen unterschiedliche Eigenschaften. Beispielsweise ist Aluminium relativ formbar, während Edelstahl vergleichsweise steifer ist. Dies wirkt sich auf die Tap-Auswahl aus.

Einige Gewindebohrer sind für spröde Materialien geeignet. Andere eignen sich für duktile Modelle. Wasserhähne und Materialien sollten kompatibel sein. Aufgrund der richtigen Auswahl kommt es zu Werkzeugverschleiß. Beispielsweise müssen bei der Verwendung von Titan aufgrund seiner Festigkeit und Härte spezielle Gewindebohrer verwendet werden. Um die besten Ergebnisse zu erzielen, ist es wichtig, die richtigen Entscheidungen zu treffen.

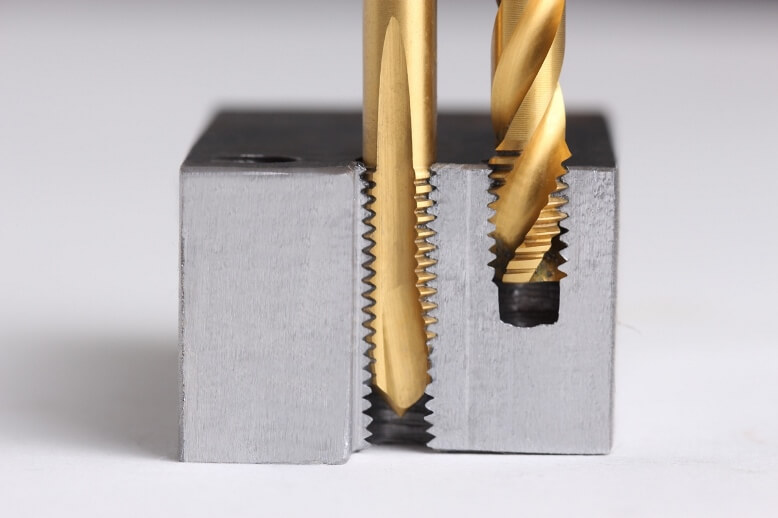

Einige Eigenschaften beeinflussen die Effizienz des Gewindeschneidens, wie unten erläutert. Es bedeutet ausdrücklich, dass die Form und Geometrie von Gewinden eine Rolle spielt. Die Spiralnut-Gewindebohrer eignen sich beispielsweise für Sacklöcher. Beschichtungen wie TiN verbessern die Lebensdauer der Oberfläche. Der Gewindebohrerdurchmesser hat Einfluss auf die Qualität der erzeugten Gewinde. Die Steigung steuert die Gewindegenauigkeit.

Auch Gewindebohrer aus Schnellarbeitsstahl (HSS) sind beständig. Gewindebohrer aus Kohlenstoffstahl eignen sich für Arbeiten, die nicht sehr streng sind. Schmierung verlängert die Lebensdauer des Wasserhahns. Folglich leistet jede Funktion einen wahrgenommenen Beitrag zur Gesamtwirksamkeit.

Gewindebohrer mit Spiralspitze eignen sich am besten für Anwendungen mit Durchgangsbohrungen. Ihr Design ist den Chips voraus. Dies verhindert ein Verstopfen. Verwenden Sie sie bei der Verwendung von Schnellarbeitsstahl für eine längere Haltbarkeit.

Sie erleichtern das Schneiden von Fäden. Auch die Vorschubgeschwindigkeit ist entscheidend. Überhöhte Geschwindigkeit führt zum Bruch. Eine optimale Drehzahl verbessert die Ergebnisse. Ihre Flöten sind abgewinkelt. Dadurch wird das Drehmoment reduziert. Sie konnten eine konstante Leistung erbringen.

Formgewindebohrer erzeugen Gewinde durch Verdrängung. Sie brauchen keine Chips. Mit spezieller Schmierung verwenden. Sie erzeugen weniger Reibung. Erfordert eine genaue Lochgröße. Die Kontrolle des Durchmessers ist der Schlüssel.

Änderungen der Drehzahl verbessern die Fadenqualität. Ihr Design reduziert Brüche. Am meisten profitieren Hochgeschwindigkeitsanwendungen. Zu den Vorteilen gehören: Sie sorgen für eine lange Werkzeugstandzeit. Ihre Stärke ist die Effizienz beim Formen.

Die Wahl des richtigen Wasserhahns ist entscheidend. Berücksichtigen Sie zunächst den Materialtyp. Es wird empfohlen, die Geometrie des Gewindebohrers auf die Anwendung abzustimmen, in der er verwendet werden soll. Überprüfen Sie die Gewindespezifikationen. Achten Sie auf die richtige Hahngröße. Bestimmen Sie das Drehzahlpotenzial der Maschine. Berücksichtigen Sie die Lochtiefe.

Sacklöcher erfordern spezielle Gewindebohrer. Überwachen Sie den Wasserhahnverschleiß regelmäßig. Feinabstimmung der Geschwindigkeit für mehr Effizienz. Die richtige Auswahl maximiert die Effizienz.

Stellen Sie zunächst sicher, dass Ihr Werkstück sicher eingespannt ist. Als nächstes richten Sie den Gewindebohrer an der Spindel aus. Stellen Sie sicher, dass die Spannzange fest sitzt. Die Vorschubgeschwindigkeit sollte richtig eingestellt sein. Verwenden Sie geeignetes Kühlmittel. Werkzeuglängenversatz bestätigen.

Programmieren Sie die richtige Tonhöhe. Bei diesem Vorgang sollte die Spindelgeschwindigkeit entsprechend den Eigenschaften des Arbeitsmaterials angepasst werden. Überprüfen Sie die Parameter des Gewindebohrzyklus. Diese Schritte verhindern Fehler.

Beginnen Sie mit der Nullpunktkalibrierung. Überprüfen Sie die Spindelausrichtung mithilfe einer Messuhr. Stellen Sie sicher, dass das Werkstück flach ist. Achten Sie auch auf die Konzentrizität des Hahns. Eine Fehlausrichtung führt zu Gewindeproblemen.

Überprüfen Sie die Ausrichtung des Reitstocks. Prüfen Sie, ob das Spannfutter das Werkstück fest greift. Wenn Abweichungen festgestellt werden, erfolgt eine Neuausrichtung. Regelmäßige Kontrollen sorgen für Präzision.

Passen Sie die Spindeldrehzahl dem Gewindebohrermaterial an. Für HSS-Gewindebohrer verwenden Sie 500 U/min. Gehen Sie langsamer vor, wenn Sie mit härteren Materialien arbeiten. Zu hohe Geschwindigkeit führt zum Bruch des Hahns. Vorschubgeschwindigkeit überwachen.

Optimale Geschwindigkeit reduziert den Verschleiß. Stellen Sie Parameter mithilfe von CNC-Steuerungen ein. Überprüfen Sie die Einstellungen, bevor Sie beginnen. Um unnötige Probleme zu vermeiden, ist eine maßvolle Geschwindigkeit wichtig.

Die Synchronisierung sorgt dafür, dass sich Gewindebohrer und Spindel harmonisch bewegen. Eine Nichtübereinstimmung führt zu Gewindeschäden. Das starre Gewindeschneiden sollte mit G84 erfolgen. Prüfen Sie, ob der Vorschub pro Umdrehung mit der Gewindesteigung übereinstimmt.

Die CNC-Synchronisierungseinstellungen sollten regelmäßig überprüft werden. Synchronisieren Sie, um Fehlfunktionen des Wasserhahns zu vermeiden. Eine ordnungsgemäße Synchronisierung bedeutet also, dass das Threading korrekt ist. Passen Sie an, wenn Unstimmigkeiten auftreten. Präzision beruht auf Synchronisation.

Dazu gehört die folgende Steuerung der Spindeldrehzahl über CNC-Einstellungen. Drehmomentgrenzen festlegen. Überprüfen Sie die Spindellast während des Gewindebohrvorgangs. Hohe Belastung stellt ein Problem dar.

Verwenden Sie bei Bedarf auch hier die Spindelüberbrückung. Stellen Sie sicher, dass die Spindel reibungslos läuft. Eine effiziente Steuerung der Spindel verbessert die Qualität der Gewinde. Auf ungewöhnliche Vibrationen prüfen. Durch die Wartung bleibt die Spindel in ihrem besten Zustand.

Schauen Sie sich alle Verfahren an, bevor Sie tippen. Überprüfen Sie alle programmierten Parameter. Stellen Sie sicher, dass die gewählte Wasserhahngröße korrekt ist. Um sicherzustellen, dass alle Geräte eingestellt sind, führen Sie einen Trockenzyklus durch. Überprüfen Sie, ob Unstimmigkeiten vorliegen.

Nehmen Sie die notwendigen Anpassungen vor. Überprüfen Sie alle Ausrichtungen erneut. Überprüfen Sie, ob das Schmiersystem läuft. Eine abschließende Überprüfung hilft, kostspielige Fehler zu vermeiden.

G-Code sorgt für präzises Gewindeschneiden. Das starre Gewindeschneiden sollte mit G84 erfolgen. S-Code zum Einstellen der Spindelgeschwindigkeit. Erklären Sie, wie Sie mit F-Code die Vorschubgeschwindigkeit definieren. M29 aktiviert den starren Klopfmodus des Rasterkraftmikroskops. Es ist zwingend erforderlich, alle Codes zu überprüfen, bevor sie ausgeführt werden.

Der richtige G-Code reduziert Fehler. Der folgende Parameter sollte je nach Material angepasst werden: Präziser G-Code verbessert die Gewindegenauigkeit.

Der Code G84 wird verwendet, um starres Gewindeschneiden durchzuführen. Es steuert auch Vorschub und Spindelgeschwindigkeit. G74 ist ideal für Durchgangslöcher und wird zum Tiefgewindeschneiden verwendet. Es handelt sich um tiefere Löcher durch Spanbrechen.

Stellen Sie die richtige Rückzugshöhe ein. Beide Zyklen garantieren ein einwandfreies Einfädeln. Überprüfen Sie die Einstellungen vor dem Ausführen. Es versteht sich, dass die Verwendung von G84 und G74 die Maschinenproduktivität erhöht.

Stellen Sie den Vorschub pro Umdrehung mit dem G95-Code ein. Der Vorschub muss mit der Drehzahl der Spindel übereinstimmen. Durch den richtigen Vorschub wird der Verschleiß der Gewindebohrer verringert. Die Vorschubgeschwindigkeit sollte an die Härte des Materials angepasst werden.

Stellen Sie durch Testläufe sicher, dass die Einstellung korrekt konfiguriert wurde. Eine genaue Steuerung der Vorschubgeschwindigkeit verbessert die Qualität der Gewinde. Um eine maximale Effizienz zu erreichen, muss die Vorschubgeschwindigkeit konstant sein.

Wenn man genau sein will, ist es wichtig, die Tiefe anzupassen. Geben Sie die Tiefe für den G-Code an, um ein Überschneiden zu verhindern. Verwenden Sie genaue Messungen. Überprüfen Sie die Tiefe mit Hilfe einer Lehre.

Passen Sie die Tiefe schrittweise an. Überschreitende Materialstärken vermeiden. Um eine Beschädigung der Gewindebohrer zu vermeiden, sollte die richtige Tiefe eingehalten werden. Gleichbleibende Tiefe garantiert konsistente Gewinde. Die richtige Tiefeneinstellung verbessert die Zuverlässigkeit des Gewindeschneidens.

Um das Gewindeschneiden zu verbessern, nehmen Sie Anpassungen an der Spindelgeschwindigkeit vor. Die endgültige Abbindegeschwindigkeit hängt vom Gewindebohrer und dem verwendeten Material ab. Für konstante Geschwindigkeit verwenden Sie G97. Erhöhen Sie die Drehzahl, um eine Zerstörung des Gewindebohrers zu vermeiden.

Verfolgen Sie die Spindellast im Betrieb. Zu hohe Geschwindigkeit kann Wasserhähne beschädigen. Die richtige Geschwindigkeit ermöglicht Effizienz. Die Geschwindigkeit sollte immer durch Testläufe bestätigt werden. Eine erhöhte Spindelgeschwindigkeit sorgt für eine verbesserte Gewindeschneidpräzision.

Die Lebensdauer des Gewindebohrers wird stark vom Werkzeugweg beeinflusst. Gerade Wege sorgen dafür, dass der Wasserhahn weniger belastet wird. Vermeiden Sie scharfe Ecken. Implementieren Sie Übergänge zwischen Programmen im G-Code. Der glatte Werkzeugweg ist nicht abrasiv.

Minimieren Sie die Ein- und Austrittswinkel. Überprüfen Sie regelmäßig die Ausrichtung. Eine korrekte Bahnplanung führt zu gleicher Qualität des Gewindes. Dies erhöht die Langlebigkeit des Wasserhahns.

Die Verschleißbegrenzung erhöht die Lebensdauer des Gewindebohrers. Verwenden Sie geeignetes Schmiermittel. Deshalb ist es wichtig, die Spindeldrehzahl an die Härte des zu bearbeitenden Materials anzupassen. Achten Sie auf Abnutzungserscheinungen.

Verhindern Sie, dass Wasserhähne bei Ihnen ausfallen, indem Sie sie austauschen, bevor sie verschleißen. Verlangsamen Sie die Vorschubgeschwindigkeit, um keinen Stress zu verursachen. Regelmäßige Wartung ist unerlässlich. Verbessern Sie den G-Code, um die Reibung zu verringern. Weniger abgenutzte Wasserhähne halten wahrscheinlich länger.

Ein weiterer Faktor, der die Lebensdauer des Gewindebohrers maßgeblich bestimmt, ist die Vorschubstrategie. Vorschubgeschwindigkeit je nach Material bestimmen. Verwenden Sie G95 für Präzision. Durch die Reduzierung der Vorschubgeschwindigkeit können Gewindebohrer länger halten, wodurch Bruchfälle minimiert werden. Experimentieren Sie mit verschiedenen Tarifen, um herauszufinden, welcher Tarif optimal ist.

Passen Sie es nach Bedarf an. Das Problem entsteht, wenn es zu schnell wächst oder sich im Gegenteil zu langsam entwickelt. Die Vorschubgeschwindigkeit sollte angemessen sein, um ein kontinuierliches Gewindeschneiden zu ermöglichen. Diese Strategie erhöht die Lebensdauer des Wasserhahns.

Mit der richtigen Vorgehensweise ist es möglich, die Lebensdauer des Wasserhahns zu verlängern. Verwenden Sie hochwertige Wasserhähne. Überprüfen Sie es regelmäßig auf Schäden. Behalten Sie die optimale Spindelgeschwindigkeit bei. Eine ordnungsgemäße Schmierung ist unerlässlich. Passen Sie die Tiefeneinstellungen sorgfältig an.

Überwachen Sie die Maschinenleistung. Ersetzen Sie verschlissene Teile umgehend. Auch eine regelmäßige Wartung trägt dazu bei, die Lebensdauer der Armatur zu verlängern. Effektive Praktiken sorgen für Langlebigkeit. Maximieren Sie jede Komponente, die das beste Ergebnis liefert.

Einige der bei der Schmierung verwendeten Methoden verbessern die Gewindeschneidvorgänge. Tragen Sie Öle, Kühlmittel und Pasten auf. Direkt am Wasserhahn verwenden. Sorgen Sie für eine gleichmäßige Abdeckung. Durch die richtige Schmierung wird die Reibung verringert. Es verhindert den Verschleiß des Wasserhahns.

Überprüfen Sie diese Flüssigkeiten immer und wechseln Sie sie bei Bedarf aus. Bei der richtigen Methode wird die Einfädelgenauigkeit verbessert.

Durch die Flutschmierung wird eine konstante Versorgung mit Kühlmittel gewährleistet. Es schmiert und kühlt den Wasserhahn. Es ist ideal für Hochgeschwindigkeitsgewindeschneiden. Es wird bei Materialien wie Stahl verwendet. Stellen Sie den Kühlmitteldurchfluss auf 50 Liter pro Minute ein. Diese Methode verhindert eine Überhitzung. Es reduziert die Reibung. Sorgt für eine längere Lebensdauer des Wasserhahns. Flutschmierung steigert die Leistung.

Bei der Nebelanwendung wird ein feiner Sprühnebel des Schmiermittels verwendet. Geeignet für leichtes Klopfen, reduziert den Schmiermittelverbrauch. Regulieren Sie den Nebeldruck auf 2 bar. Es kühlt und schmiert gut. Es ist ideal für Aluminium und weiche Materialien. Die Nebelanwendung verringert die Reibung. Verhindert die Bildung von Spänen und sorgt für einen reibungslosen Betrieb.

Hochdruckschmierung dringt tief ein. Der Betriebsdruck sollte zwischen 0 und 70 bar liegen. Es entfernt effektiv Späne. Reduziert das Risiko eines Hahnbruchs. Verbessert die Kühlung und gewährleistet eine gleichmäßige Schmierung. Hochdruckmethoden tragen dazu bei, die Lebensdauer des Wasserhahns zu verlängern. Sie verbessern die Präzision beim Einfädeln. Einsatz für anspruchsvolle Anwendungen.

Richtige Schmierverfahren tragen zur Langlebigkeit der Wasserhähne bei. Verwenden Sie hochwertige Gleitmittel. Wenden Sie sie richtig an. Regelmäßige Wartung ist entscheidend. Überwachen Sie den Wasserhahnzustand. Ersetzen Sie die Schmierstoffe nach Bedarf.

Die Schmierung sollte je nach verwendetem Materialtyp angepasst werden. Für einen reibungslosen Gewindeschneidvorgang ist die richtige Schmierung wichtig.

Wir haben eine effektive Strategie für die Verwaltung Ihres Gewindeschneidprogramms in einer CNC-Drehmaschine dargelegt, um deren Leistung zu verbessern. Schmierung und Parameteranpassungen tragen dazu bei, die Werkzeugstandzeit der Maschine zu erhöhen. Besuchen Sie CNCYANGSEN für Expertenlösungen. Setzen Sie diese Strategien noch heute um. Verbessern Sie Ihre Fähigkeiten im CNC-Gewindeschneiden. Beginnen Sie jetzt mit der Optimierung!