In der Fertigungswelt, in der Präzision und Geschwindigkeit zusammentreffen, sind CNC-Maschinen die Meisterwerke der Moderne. Im Herzen der heutigen Fabriken brummen CNC-Maschinen, die mithilfe von Computerprogrammen die Zukunft von Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik gestalten.

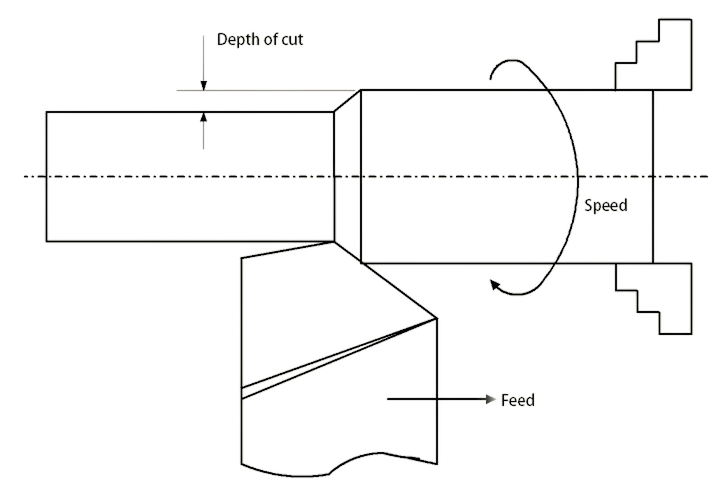

Auf drei Dinge kommt es an: Geschwindigkeit, Vorschub und Schnitttiefe. Dies sind die geheimen Zutaten, die es CNC-Maschinen ermöglichen, ihre Wunder zu vollbringen. Lassen Sie es mich für Sie aufschlüsseln. Unter Geschwindigkeit versteht man die Geschwindigkeit, mit der sich das Schneidwerkzeug bewegt. Der Vorschub gibt an, wie schnell sich das Werkzeug entlang des Teils bewegt. Und die Schnitttiefe gibt an, wie tief das Werkzeug in das Material eindringt.

Das Verständnis des Zusammenspiels zwischen Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe ist für die Optimierung von CNC-Operationen von entscheidender Bedeutung.

Lassen Sie uns jeden Parameter aufschlüsseln:

Die Schnittgeschwindigkeit gibt an, wie schnell das Metall während der Bearbeitung vom Werkstück abgetragen wird. Sie wird typischerweise in Fuß pro Minute (imperial) oder Metern pro Minute (metrisch) ausgedrückt.

Stellen Sie sich eine Drehmaschine vor, die sich dreht, ein Werkzeug, das bereit ist, Metall oder Kunststoff zu formen. Die Schnittgeschwindigkeit (V) bestimmt, wie schnell sich das Werkzeug über das Werkstück bewegt. Hier ist die Formel:

V=1000πdn(in m/min)

(V): Schnittgeschwindigkeit (Meter pro Minute)

(d): Werkstückdurchmesser (in Millimetern)

(n): Drehzahl (in Umdrehungen pro Minute)

● Zu bearbeitendes Material: Verschiedene Materialien haben unterschiedliche Härten und Eigenschaften. Beispielsweise unterscheidet sich die Schnittgeschwindigkeit bei Aluminium von der bei Edelstahl.

● Werkzeugmaterial: Die Art des Schneidwerkzeugs (Schnellarbeitsstahl, Hartmetall usw.) beeinflusst die optimale Schnittgeschwindigkeit.

● Werkstückmaterial: Das zu bearbeitende Material beeinflusst die Wahl der Schnittgeschwindigkeit.

● Höhere Schnittgeschwindigkeiten führen zu einem schnelleren Materialabtrag.

● Eine zu hohe Geschwindigkeit kann jedoch zu Werkzeugverschleiß und schlechter Oberflächengüte führen.

● Das Gleichgewicht zwischen Geschwindigkeit und Werkzeugstandzeit ist entscheidend.

Denken Sie daran: Wenn die berechnete Geschwindigkeit nicht auf der Maschine verfügbar ist, geben wir uns mit dem nächstniedrigeren Wert zufrieden. Präzision erfordert Kompromisse!

Im Gegensatz zur Schnittgeschwindigkeit, die sich auf die Drehbewegung des Werkzeugs bezieht, bezieht sich die Vorschubgeschwindigkeit auf die lineare Bewegung des Werkzeugs entlang des Werkstücks.

Die Vorschubgeschwindigkeit bestimmt, um wie viel sich das Werkzeug bei jeder Werkstückumdrehung vorschiebt. Es ist das empfindliche Gleichgewicht zwischen Effizienz und Werkzeuglebensdauer. Betrachten Sie es als den Herzschlag der CNC:

● Schruppschnitte erfordern höhere Vorschübe.

● Schlichtschnitte erfordern Fingerspitzengefühl – geringere Vorschübe.

● Material: Härtere Materialien erfordern niedrigere Vorschubgeschwindigkeiten, um übermäßigen Werkzeugverschleiß zu verhindern.

● Werkzeuggeometrie: Werkzeugform und Kantengestaltung beeinflussen die Vorschubgeschwindigkeit.

● Oberflächenbeschaffenheit: Die gewünschte Oberflächenbeschaffenheit beeinflusst die Wahl der Vorschubgeschwindigkeit.

● Richtige Vorschubgeschwindigkeiten sorgen für einen effizienten Materialabtrag.

● Schruppschnitte erfordern höhere Vorschubgeschwindigkeiten für einen schnellen Materialabtrag.

● Für die Endbearbeitung sind feinere Vorschübe erforderlich, um Präzision zu gewährleisten.

Die Schnitttiefe stellt die Strecke dar, die das Schneidwerkzeug während einer vollen Umdrehung in das Metallteil hinein bewegt.

Stellen Sie sich vor, wie das Werkzeug in das Material eintaucht. Die Schnitttiefe (t) misst den senkrechten Abstand von der bearbeiteten Oberfläche zur ungeschnittenen Oberfläche. Hier ist das Geheimnis: Ein Verhältnis von Schnitttiefe zu Vorschub von 10:1 sorgt für Harmonie.

● Material: Härtere Materialien erfordern möglicherweise flachere Schnitte.

● Steifigkeit der Maschine: Steifere Maschinen ermöglichen tiefere Schnitte.

● Anforderungen an die Oberflächenbeschaffenheit: Die gewünschte Oberflächenbeschaffenheit beeinflusst die Schnitttiefe.

Tiefere Schnitte erhöhen den Materialabtrag, können aber das Werkzeug belasten.

Eine optimale Schnitttiefe sorgt für ein ausgewogenes Verhältnis zwischen Effizienz und Werkzeugstandzeit.

Lassen Sie uns nun den Gang wechseln und unser Unternehmen kennenlernen: CNC Yangsen. Bei uns geht es nicht nur um Maschinen; Bei uns geht es um Präzision, Innovation und Zuverlässigkeit. Unsere Produktpalette umfasst präzisionsgefertigte Komponenten, kundenspezifische Teile und Baugruppen.

Richtig gewählte Schnittparameter können die Standzeit des Werkzeugs erheblich verlängern. Hier ist die Hierarchie zur Verbesserung der Werkzeughaltbarkeit:

● Schnitttiefe: Bestimmen Sie die geeignete Schnitttiefe basierend auf den Material- und Bearbeitungsanforderungen. Zu flach, und Sie riskieren übermäßigen Werkzeugverschleiß; zu tief, und das Werkzeug kann vorzeitig brechen.

● Vorschubgeschwindigkeit: Stellen Sie die Vorschubgeschwindigkeit ein, um die Spanbildung zu optimieren und die Werkzeugbelastung zu reduzieren. Eine ausgewogene Vorschubgeschwindigkeit sorgt für einen effizienten Materialabtrag, ohne das Werkzeug zu überlasten.

● Schnittgeschwindigkeit: Passen Sie abschließend die Schnittgeschwindigkeit an. Dies wirkt sich zwar auf die Produktivität aus, wirkt sich aber auch auf den Werkzeugverschleiß aus. Das richtige Gleichgewicht zu finden ist entscheidend für Langlebigkeit und Kosteneffizienz.

Das Zusammenspiel von Schnittgeschwindigkeit (Oberflächengeschwindigkeit) und Vorschub hat maßgeblichen Einfluss auf die Bearbeitungsergebnisse:

● Schnittgeschwindigkeit (vc): Damit ist gemeint, wie schnell sich das Werkzeug während der Bearbeitung dreht. Es beeinflusst die Oberflächengüte, den Werkzeugverschleiß und die Spanbildung.

● Vorschubgeschwindigkeit (f oder vf): Sie stellt die Translationsgeschwindigkeit des Werkzeugs entlang des Werkstücks dar. Die Anpassung der Vorschubgeschwindigkeit wirkt sich auf die Materialabtragsraten und die Spandicke aus.

● Schnittgeschwindigkeit (vc): Höhere Schnittgeschwindigkeiten steigern den Materialabtrag, können jedoch den Werkzeugverschleiß beschleunigen.

● Schnitttiefe (ap): Tiefere Schnitte tragen mehr Material pro Durchgang ab, können jedoch das Werkzeug belasten und die Oberflächengüte beeinträchtigen.

Geschwindigkeit (vc) | Schnitttiefe (ap) | Bearbeitungszeit |

Hoch | Seicht | Kurz |

Mäßig | Mittel | Ausgewogen |

Niedrig | Tief | Länger |

● Vorschubgeschwindigkeit (f oder vf): Richtige Vorschübe verhindern eine Überlastung des Werkzeugs und sorgen für eine gleichmäßige Spandicke.

● Schnitttiefe (ap): Die Ausbalancierung der Tiefe mit der Vorschubgeschwindigkeit verbessert die Effizienz und Oberflächenqualität.

● Verwenden Sie für weiche Materialien (z. B. Aluminium) höhere Vorschubgeschwindigkeiten und moderate Tiefen.

● Reduzieren Sie bei härteren Materialien (z. B. Edelstahl) die Vorschubgeschwindigkeit und wählen Sie geeignete Tiefen.

Das zu bearbeitende Material spielt eine entscheidende Rolle bei der Bestimmung der optimalen Parameter. Verschiedene Materialien (wie Aluminium, Stahl oder Titan) weisen unterschiedliche Härtegrade auf.

So gehen Sie vor:

Materialhärte: Härtere Materialien erfordern langsamere Schnittgeschwindigkeiten (vc), um übermäßigen Werkzeugverschleiß zu verhindern. Umgekehrt vertragen weichere Materialien höhere Schnittgeschwindigkeiten. Berücksichtigen Sie die Rockwell-Härte (HRC) oder Brinell-Härte (HB) des Werkstücks.

Die Auswahl des richtigen Schneidwerkzeugs ist von entscheidender Bedeutung. Berücksichtigen Sie die folgenden Aspekte:

● Werkzeugmaterial: Hartmetall, Schnellarbeitsstahl (HSS) oder Keramik? Jedes Material hat unterschiedliche Eigenschaften in Bezug auf Verschleißfestigkeit, Zähigkeit und Hitzebeständigkeit. Wählen Sie basierend auf dem Werkstückmaterial und den Bearbeitungsbedingungen.

● Werkzeuggeometrie: Die Form, die Spanwinkel und die Kantenvorbereitung des Werkzeugs beeinflussen die Leistung.

Zum Beispiel:

● Schaftfräser: Quadratisches Ende, Kugelkopf oder Eckenradius? Jedes zeichnet sich durch spezifische Anwendungen aus.

● Einlagen: Berücksichtigen Sie die Wendeschneidplattengeometrie (positiver/negativer Spanwinkel) und das Spanbrecherdesign.

Es kommt auf die Fähigkeiten und Grenzen Ihrer CNC-Maschine an. Beachten:

● Spindelgeschwindigkeitsbereich: Stellen Sie sicher, dass Ihre Maschine die erforderlichen Schnittgeschwindigkeiten erreichen kann. Passen Sie die Spindeldrehzahl (U/min) je nach Material und Werkzeug an.

● Vorschubgeschwindigkeitsgrenzen: Informieren Sie sich über die maximale Vorschubgeschwindigkeit (vf), die Ihre Maschine verarbeiten kann. Eine Überschreitung kann zu einer schlechten Oberflächengüte oder zum Bruch des Werkzeugs führen.

● Steifigkeit und Vibration: Steife Maschinen minimieren Vibrationen und sorgen für präzise Schnitte. Die Steifigkeit beeinflusst die Schnitttiefe (ap) und die Gesamtstabilität.

Denken Sie daran, das richtige Gleichgewicht zwischen diesen Faktoren zu finden, um eine effiziente Bearbeitung zu gewährleisten, die Werkzeuglebensdauer zu verlängern und qualitativ hochwertige Teile zu liefern.

Um die richtigen Einstellungen zu ermitteln, berücksichtigen Sie die folgenden Formeln:

Schnittgeschwindigkeit (vc): Die Schnittgeschwindigkeit (vc) kann nach folgender Formel berechnet werden:

● v_c = rac{\pi d n}{1000}

Wo:

A. (v_c) ist die Schnittgeschwindigkeit (in Metern pro Minute).

B. (d) ist der Werkzeugdurchmesser (in Millimetern).

C. (n) ist die Spindeldrehzahl (in Umdrehungen pro Minute).

Vorschubgeschwindigkeit (vf): Der Vorschub (vf) ist material- und werkzeugabhängig. Es kann ausgedrückt werden als:

● v_f = f

Stellen Sie sich ein Szenario vor, in dem eine tiefe Tasche mit einer übermäßig aggressiven Schnitttiefe (ap) bearbeitet wird. Auf das Werkzeug wirken übermäßige Kräfte ein, die zu vorzeitigem Verschleiß oder sogar Bruch führen. Die Analyse der Werkzeugverschleißmuster kann den Einfluss der Schnitttiefe auf die Werkzeuglebensdauer aufdecken.

Falsche Geschwindigkeit und falscher Vorschub 1.

Folgen falscher Einstellungen: Schlechte Oberflächenbeschaffenheit:

Ein zu hoher Vorschub oder eine zu hohe Schnittgeschwindigkeit kann zu rauen Oberflächen führen. Passen Sie diese Parameter an, um das gewünschte Finish zu erzielen. Werkzeugbruch:

Zu hoher Vorschub oder zu hohe Geschwindigkeit können zum Bruch des Werkzeugs führen. Defekte Werkzeuge stören nicht nur die Produktion, sondern verursachen auch Ersatzkosten. Ineffiziente Materialentfernung:

Ein unzureichender Vorschub oder eine unzureichende Geschwindigkeit führen zu einem langsamen Materialabtrag, was sich negativ auf die Produktivität auswirkt. 2.

Oberflächenbeschaffenheit des Monitors:

Überprüfen Sie regelmäßig bearbeitete Oberflächen. Passen Sie die Vorschübe an, wenn die Oberfläche nicht optimal ist. | Siehe Richtlinien des Werkzeugherstellers: | Beachten Sie die Empfehlungen des Werkzeugherstellers für bestimmte Materialien und Geometrien. | Testen und optimieren: |

Führen Sie Testschnitte mit unterschiedlichen Parametern durch, um den idealen Punkt für Ihr spezifisches Setup zu finden. | Unsere Produkte und ihre Vorteile | Schneidewerkzeuge | Schneidwerkzeuge spielen bei der CNC-Bearbeitung eine entscheidende Rolle und bestimmen die Qualität, Effizienz und Präzision des Prozesses. Hier finden Sie eine Übersicht unserer Schneidwerkzeuge und deren Eignung für verschiedene Materialien: |

1. | Werkzeugtypen: | Schaftfräser: | Diese vielseitigen Werkzeuge sind in verschiedenen Formen erhältlich (z. B. Kugelkopf, Vierkantkopf und Fase) und eignen sich ideal zum Konturieren, Schlitzen und Profilieren. |

Bohrer: | Bohrer, die zum Erstellen von Löchern verwendet werden, variieren je nach Materialverträglichkeit (z. B. Schnellarbeitsstahl, Hartmetall). | V-Bits (V-Fräser): | V-Bits eignen sich perfekt zum Gravieren und Anfasen und erzeugen scharfe Winkel. |

Planfräser: | Planfräser sind zum Planfräsen großer Flächen konzipiert und tragen Material effizient ab. | Wasserhähne: | Gewindebohrer sind für das Gewindeschneiden von Löchern unerlässlich und sorgen für präzise Gewinde. |

● 2. Materialeignung:

● Unsere Schneidwerkzeuge sind für verschiedene Materialien optimiert, darunter Metalle (Aluminium, Stahl, Titan), Kunststoffe und Verbundwerkstoffe. Die Geometrie, Beschichtung und Materialzusammensetzung jedes Werkzeugs wird sorgfältig ausgewählt, um die Leistung zu steigern.

● Denken Sie daran, dass unsere CNC-Lösungen Herstellern, Handwerkern und Innovatoren die Möglichkeit geben, außergewöhnliche Produkte schnell, präzise und zuverlässig herzustellen. Beste praktische Tipps für CNC-Maschinisten

Die Wartung einer CNC-Maschine ist entscheidend für optimale Leistung und Langlebigkeit. Hier finden Sie einige Routinekontrollen und Wartungstipps:

● Stellen Sie sicher, dass die Sicherheitsfunktionen (Not-Aus-Taster, Schutzvorrichtungen) funktionieren. Reinigen Sie den Arbeitsbereich von Spänen und Schmutz.

● Wöchentliche und monatliche Wartung: Kalibrieren Sie die Werkzeugversätze regelmäßig.

● Überprüfen Sie die Bolzen, Schrauben und Klemmen und ziehen Sie sie fest. Linearführungen und Kugelumlaufspindeln reinigen und schmieren.

● Behalten Sie die Lebensdauer der Werkzeuge im Auge und ersetzen Sie abgenutzte Werkzeuge umgehend. Bewahren Sie Werkzeuge ordnungsgemäß auf, um Schäden zu vermeiden.

● Verwenden Sie für den Werkzeugtyp geeignete Werkzeughalter und Spannzangen. Fortgeschrittene Techniken in CNC-Maschinen

● Einsatz moderner Software zur Parameteroptimierung Moderne CNC-Software bietet erweiterte Funktionen zur Optimierung der Bearbeitungsparameter. So nutzen Sie sie:

Passen Sie Vorschübe, Spindelgeschwindigkeiten und Schnitttiefe basierend auf Materialeigenschaften und Werkzeugspezifikationen an.

● Optimieren Sie den Werkzeugeingriff und minimieren Sie Luftschnitte. Adaptive Bearbeitung:

● Einige Softwareprogramme unterstützen adaptive Werkzeugwege, die die Vorschubgeschwindigkeiten dynamisch an die Materialbedingungen anpassen. Implementieren Sie adaptive Strategien für eine verbesserte Effizienz und Werkzeuglebensdauer.

● Abschluss Zusammenfassend lässt sich sagen, dass die Bedeutung der richtigen Geschwindigkeit, des richtigen Vorschubs und der richtigen Schnitttiefe bei der Bearbeitung nicht genug betont werden kann. Diese Parameter sind entscheidend für die Qualität und Effizienz des Bearbeitungsprozesses.

● Durch das Verständnis und die Optimierung dieser Faktoren können Hersteller bessere Oberflächengüten, längere Werkzeugstandzeiten und höhere Produktivität erzielen. Unser umfassendes Produktsortiment

● soll Sie beim Erreichen dieser Ziele unterstützen und Ihnen die Werkzeuge und das Fachwissen zur Verfügung stellen, die Sie zur Optimierung Ihrer Bearbeitungslösungen benötigen. Sind Sie bereit, Ihr CNC-Bearbeitungsspiel zu verbessern? Kontaktieren Sie uns noch heute! Egal, ob Sie Fragen haben oder Produktinformationen benötigen, wir sind nur eine Nachricht entfernt.

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|