Das Schneiden von Winkeln auf einer Drehmaschine ist eine sehr wichtige Tätigkeit bei der Bearbeitung, unabhängig von der Komplexität der Komponenten oder davon, ob es sich bei den Beschlägen um Sonderanfertigungen handelt. Die CNC-Maschinen (Computer Numerical Control) in der modernen Fertigung haben den Schnittwinkelprozess erheblich verändert, indem sie präzise und effiziente Lösungen bieten, die viel besser sind als die herkömmlichen Methoden.

In diesem Artikel erklären wir die Schnittwinkel auf einer Drehmaschine mit CNC-Technologie, sprechen über die verschiedenen verwendeten Werkzeuge und Aufsätze und stellen sie abschließend vor CNC-Produkte die dieser Funktion dienen.

Winkelschnitte auf einer Drehmaschine erfordern vor allem Verständnis für die Funktionsweise von CNC-Maschinen. CNC-Drehmaschinen befolgen die von Ihnen aufgezeichneten Befehle und sind beim Schneiden komplexer Winkel sehr präzise, da der Computer die Bewegung der Schneidwerkzeuge steuert.

Eine numerisch gesteuerte Maschine (CNC) ist menschlichen Bedienern überlegen, wenn es darum geht, beim Schneiden der Teile an einer Drehmaschine sowohl Präzision als auch Effizienz zu erreichen. Im Gegensatz zu manuellen Methoden, die durch menschliche Inkonsistenz entstehen, helfen diese Maschinen dabei, hochpräzise Arbeit zu leisten, indem sie voreingestellte Betriebscodes bis ins kleinste Detail einhalten. Präzision ist in Branchen wie der Luftfahrt, der Automobilindustrie und der Produktion von größter Bedeutung, und schon ein kleiner Fehler kann die Funktionalität von Komponenten beeinträchtigen.

Die CNC-Technologie hingegen ist der andere Aspekt des Hauptvorteils – die Wiederholung. Wenn die Maschine programmiert ist, kann sie dieselben Teile mit sehr kleinen, nicht standardmäßigen Merkmalen herstellen, deren Ausrüstung für die Massenproduktion geeignet ist. Andererseits kommt es beim manuellen Schneiden typischerweise zu Bedienfehlern, die zu kleinen Abweichungen bei den Teilen führen.

Darüber hinaus tragen CNC-Drehmaschinen dazu bei, Zeit und manuelle Arbeit zu sparen, insbesondere wenn komplexe Formen bearbeitet oder kürzeste Fristen eingehalten werden müssen. Sie eignen sich am besten für Präzision, Konstanz und Schnelligkeit und sind daher die bevorzugte Technologie für Fertigungsvorgänge im Zusammenhang mit dem Schneiden von Winkeln.

Die Drehmaschine kann mit sehr hoher Präzision arbeiten und dabei Winkel an verschiedenen Punkten entlang des Werkstückumfangs schneiden. Hier sind die Typen, die von Fachleuten am häufigsten gesehen werden:

Die CNC-Drehmaschine ist eine CNC-Werkzeugmaschine, die zur Bearbeitung verschiedener Teile mit abgewinkelten Oberflächen bei der Arbeit verwendet werden kann. Abschnitte dieser Fräser können durch einfaches Schreiben von Programmen leicht so programmiert werden, dass sie sanfte Tiefenübergänge bilden, und werden dann direkt entlang der scharfen Verjüngungen an den Außenflächen geschnitten. Diese Vorgehensweise ist auch bei der Endbearbeitung der konischen Rohlinge hilfreich. Ein weiterer Vorteil besteht darin, dass sich für Schweißzwecke sehr schnell konische, stumpfe Kanten bilden. Die hohe Genauigkeit der Maschine führt in dieser Form zu einem Finish, das sowohl sehr glatt als auch schön ist, insbesondere wenn es darum geht, kundenspezifische Teile aus passenden Materialien oder mechanischen Teilen herzustellen oder einfach nur optische Variationen vorzunehmen.

Ein Loch, in dem der Innenbereich bearbeitet wird, oder ein Bohrloch ist der häufigste Ort zum Schneiden von Innenwinkeln. Diese Schnitte sind wichtig für Anwendungen wie konische Gewinde oder Innenkegel, bei denen eine präzise Passung erforderlich ist.

CNC-Drehmaschinen sind die effizientesten Maschinen für Innenwinkel, bei denen auch bei tiefen Bohrungen enge Toleranzen erforderlich sind und so eine nahtlose Einführung der Teile gewährleistet ist. Unsere Bohrwerkzeug-CNC-Maschinen werden hauptsächlich zur Verbesserung der Produktivität bei der Arbeit an begrenzten Winkelräumen sowie zur Durchführung sauberer Schnitte in Hartmetallen eingesetzt.

Fasen sind im Grunde die zusätzlichen abgeschrägten Stellen vor den Enden eines Werkstücks, die für Haltbarkeit und insgesamt ein besseres Aussehen sorgen. Diese Schnitte, die in verschiedenen Graden ausgeführt werden können, werden auch verwendet, um scharfe Kanten zu entfernen, die möglicherweise verletzen oder beschädigen könnten.

Fasen können weit verbreitet sein und in verschiedenen Größen und Sitzwinkeln vorhanden sein. Mithilfe unserer CNC-Drehmaschinen können Sie diesen Schnitt tatsächlich an die Anforderungen des Projekts anpassen.

Bei einer CNC-Drehmaschine ist die Werkzeuggeometrie für die Schnittleistung, Präzision und Oberflächengüte verantwortlich. Im Folgenden sind die Hauptwinkel der geometrischen Größe und die darauf basierende Theorie der Schneidwerkzeugauswahl aufgeführt.

● Spanwinkel: Ein Spanwinkel ist der Winkel zwischen dem Werkstück und der Schneidfläche des Werkzeugs. Es dient dazu, die Späne von der Schnittstelle wegzuleiten. Ein positiver Spanwinkel verringert die Schnittkraft und minimiert die Wärmeentwicklung. Dies bedeutet, dass die Oberfläche glatter ist. Bei härteren Materialien sollte jedoch ein niedrigerer Spanwinkel oder Nullspanwinkel vorgezogen werden, damit die Werkzeuge länger halten. Unsere hartmetallbestückten Werkzeuge werden mit unterschiedlichen Spanwinkeln entwickelt, die die effektivsten Ergebnisse in verschiedenen Materialien ermöglichen.

● Freiwinkel: Immer wenn sich das Werkzeug bewegt, eliminiert der Rückraum die Reibung am Werkzeug, die Reibung nimmt ab und die Schneideffizienz verbessert sich. Der reibungslose Schnitt und die hohe Standzeit des Werkzeugs hängen von der richtigen Wahl des Freiwinkels ab. Bei weicheren Materialien ist ein höherer Freiwinkel von Vorteil, während bei härteren Materialien eine kleinere Steigung für die Werkzeugfestigkeit erforderlich ist. Wir bieten präzisionsgeschnittene Dreh- und Bohrwerkzeugmaterialien mit unterschiedlichen Freiwinkeln für verschiedene Bearbeitungen.

● Schneidkantenwinkel: Dieser Neigungswinkel wirkt sich direkt auf die Spanbildung und Oberflächengüte aus und steuert somit die Schnittkraft. Mit anderen Worten: Ein kleiner Schneidkantenwinkel, der zu einer minimalen Belastung der Schnittkräfte führt, kann mit einer kurzen Werkzeugstandzeit bei Materialien verbunden sein, insbesondere bei sehr harten Materialien. Die beste Option ist diejenige, die zu dem Material, mit dem Ihr Maschinist arbeitet, und einer bestimmten Oberflächenbeschaffenheit passt.

Durch die Auswahl des richtigen Werkzeugs mit den geometrischen Winkeln zur Durchführung des Schneidvorgangs können Sie außerdem die Schnittbedingungen verbessern und beim Winkelschneiden sowohl für Außen- als auch für Innenwinkel bessere Ergebnisse erzielen.

Das Einrichten ist der wichtigste Vorgang beim Schneiden von Winkeln auf einer Drehmaschine. Hier stellen wir Ihnen die Schritt-für-Schritt-Anleitung wie folgt zur Verfügung:

● Auswahl des richtigen Werkzeugs: Das gewählte Werkzeug ist dasjenige, das am besten zum Material und zur Art des zu schneidenden Winkels passt. Unsere CNC-kompatiblen Werkzeugsätze enthalten den kompletten Satz Dreh- und Bohrwerkzeuge, die komplexe Winkel lösen.

● Programmierung der CNC-Drehmaschine: Dies geschieht mit der Programmierung, die die Maschine durchführt. Techniker können den G-Code eingeben, der entweder den genauen Winkel und die genaue Größe angibt, oder eine benutzerfreundliche CAD/CAM-Schnittstelle verwenden. CNC-Maschinen sind sowohl für die manuelle G-Code-Programmierung als auch für vorprogrammierte CAD-Designs konzipiert, was den gesamten Installationsprozess sehr reibungslos gestaltet.

● Werkstückspannung: Für einen präzisen Schnitt ist die Sicherung des Materials bei der Bearbeitung des Teils von entscheidender Bedeutung. Beispielsweise können sich die Anforderungen eines Projekts ändern und wir werden das Material anders bearbeiten, indem wir eine Spannzange, eine Planscheibe oder ein Spannfutter verwenden. Unsere CNC-Drehmaschinen sind mit hochpräzisen Werkstückhaltesystemen ausgestattet, um die Bewegung des Werkstücks während des Schneidens zu minimieren.

Sobald Ihre CNC-Drehmaschine eingerichtet ist, können Sie mit dem Schneidvorgang beginnen. Es zeigt eine Schritt-für-Schritt-Anleitung wie folgt:

1. Werkstückbeladung: Stellen Sie sicher, dass Sie das Werkstück im Spannfutter oder in der Spannzange der Drehmaschine fixieren.

2. Starten Sie das Programm: Aktivieren Sie mit den eingestellten programmierten Daten die Schnitte. Das CNC-System platziert das Werkzeug automatisch im richtigen Winkel, in der richtigen Geschwindigkeit und in der richtigen Tiefe.

3. Führen Sie den Schnitt durch: Obwohl CNC-Maschinen den Großteil der Arbeit automatisch erledigen, ist es sehr wichtig, den Schneidvorgang zu überwachen, um sicherzustellen, dass die Maschine ordnungsgemäß funktioniert. Unsere Maschinen bieten eine virtuelle Echtzeitüberwachung, die es dem Bediener ermöglicht, während des Schnitts die erforderlichen Anpassungen vorzunehmen.

4. Komplette Nachbearbeitung: Nach dem Zuschnitt muss ein Teil möglicherweise leicht geschliffen oder poliert werden, je nachdem, aus welchem Material es besteht. Unsere CNC-Maschinen sind jedoch so gebaut, dass sie die Nachbearbeitung minimieren, indem sie direkt von der Maschine aus hervorragende Oberflächengüten liefern.

Alle unsere CNC-Drehmaschinenlösungen wurden optimal sowohl für das Winkelschneiden in einem Durchgang als auch für komplexere mehrstufige Prozesse entwickelt, sodass Sie jedes Mal die besten Ergebnisse garantieren können.

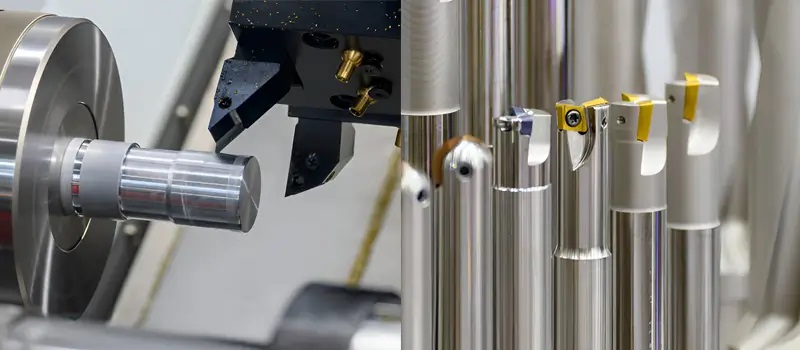

Das Schneiden von Winkeln auf einer CNC-Drehmaschine erfordert verschiedene Spezialwerkzeuge, um Genauigkeit und Effizienz sicherzustellen. Im Folgenden sind einige der wesentlichen Werkzeuge für diese Aufgabe aufgeführt:

● Drehwerkzeuge: Drehwerkzeuge sind in erster Linie für das Schneiden von Außenwinkeln und die Herstellung abgeschrägter Oberflächen ausgelegt. Formwerkzeuge sind sowohl zum Verjüngen als auch zum Formen des Außendurchmessers eines Werkstücks erforderlich. Wir verfügen über einen großen Bestand an hartmetallbestückten Drehwerkzeugen, die für ihre Verschleißfestigkeit sowie ihre Präzision bei hohen Drehzahlen bekannt sind. Diese Werkzeuge garantieren glatte und präzise Schnitte und sind daher die beste Wahl für Außenkegel oder Fasen.

● Langweilige Stangen: Bei Innenwinkeln werden Bohrstangen eingesetzt, um in das Werkstück hineinzugreifen und Kegel oder Winkel zu schneiden. Unsere Bohrstangen sind in verschiedenen Abmessungen erhältlich und eignen sich für schwere Anwendungen, bei denen sie problemlos härteste Materialien schneiden können. Sie eignen sich optimal für die Herstellung von Innenkegeln oder Bohrungswinkeln mit hoher Präzision, insbesondere in schwer zerspanbaren Materialien.

● Anfaswerkzeuge: Fasenwerkzeuge kommen zum Einsatz, wenn Kanten an einem Werkstück hergestellt werden, die eine Fase aufweisen. Darüber hinaus sind solche Werkzeuge diejenigen, die auf CNC-Drehmaschinen programmiert werden können, um Kanten während des Schneidzyklus automatisch anzufasen. Das Anfasen hat den doppelten Vorteil, dass es die Optik verbessert und die Bauteile stärkt, insbesondere wenn die scharfen Kanten entfernt oder gemildert werden müssen.

Der Spanwinkel des Schneidwerkzeugs hat einen großen Einfluss sowohl auf die Kraft als auch auf die Oberflächengüte des Schneidvorgangs. Hier erfahren Sie, wie unterschiedliche Blickwinkel diese Ergebnisse beeinflussen:

● Schnittkraft:Der Spanwinkel ist der Haupteinflussfaktor für die Schnittkraftintensität. Ein positiver Spanwinkel hingegen reduziert die Kraft, indem die Maschine mit dünneren und damit besser handhabbaren Spänen versorgt wird. Auf diese Weise wird der Betrieb reibungsloser, der Verschleiß des Werkzeugs ist geringer und es verbraucht weniger Strom. Eine negative Steigung hingegen verstärkt die Schnittkraft, was bei härteren Materialien den Cut-and-Squats-Effekt darstellt, aber auch mehr Wärme erzeugt und das Schneidwerkzeug belastet. Durch die Wahl des richtigen Spanwinkels entsprechend der Härte des Materials kann die beste Bearbeitung mit weniger Kraftaufwand erzielt werden.

● Oberflächenqualität: Auch die Geometrie des Werkzeugs hat direkten Einfluss auf die Qualität der Oberfläche des Werkstücks. Ein Werkzeug mit einem großen Spanwinkel ergibt im Allgemeinen eine poliertere Oberfläche, da es beim Schneiden kleinere Späne und damit weniger Reibung erzeugt. Umgekehrt kann es bei Werkzeugen mit kleinen Spanwinkeln oder hohen Schneidkantenwinkeln zu Kratzern auf der Oberfläche aufgrund der höheren Spanfestigkeit und Schnittkraft kommen. Der Freiwinkel verhindert außerdem, dass das gleiche Werkzeug die Oberfläche tatsächlich berührt. Dies würde zu einem Finish führen, dem es an Haltbarkeit mangelt.

Obwohl CNC-Drehmaschinen problematisch sind, sind sie beim Winkelschneiden dennoch sehr effizient und präzise. Hier sind einige Probleme, die Sie kennen müssen, wenn Sie mit CNC-Drehmaschinen arbeiten:

● Werkzeugverschleiß: Wenn der Fräser stumpf ist, führt dies zu einer Ungenauigkeit beim Schneiden. Auf der anderen Seite des Spektrums sind unsere CNC-Maschinen mit Werkzeugüberwachungssystemen ausgestattet, die den Bediener relativ schnell warnen, wenn etwas nicht stimmt.

● Ungenaue Winkelschnitte: Dies liegt entweder an Fehlern im Programm oder an der Bewegung der Ausrüstung beim Schneiden des Materials. Das von uns verwendete CNC-System verfügt über Präzisionskalibrierungsfunktionen, die es ermöglichen, eine Einheit mit einem spezifischen Programm zu bilden, das ihm mitteilt, dass es den gewünschten Winkel vorgeben soll.

● Oberflächenbeschaffenheit: Im Falle einer rauen Oberfläche im Winkel kann dies teilweise auf sehr hohe Verfahrgeschwindigkeiten und sehr niedrige Werkzeugeinstellungen zurückzuführen sein. Durch sorgfältige Einstellung der Verfahr- und Vorschubgeschwindigkeiten werden auf der CNC-Drehmaschine glatte und endgültige Oberflächen geformt.

Eine CNC-Drehmaschine ist ein vielseitiges Werkzeug zum Schneiden von Winkeln und erfordert zwar die richtigen Werkzeuge, aber auch den richtigen Ansatz, um den Prozess präzise, effizient und auf hohem Niveau zu gestalten. Hier sind einige Best Practices zur Optimierung Ihrer Winkelschneidvorgänge:

● Verwenden Sie die richtigen Werkzeuge: Die Auswahl des geeigneten Schneidwerkzeugs ist der wichtigste Schritt, um präzise Winkel zu erzielen und sauber zu sein. Für Außenwinkel empfiehlt sich der Einsatz qualitativ hochwertiger Drehwerkzeuge, für Innenwinkel sollten Bohrstangen verwendet werden, die sowohl für das Material als auch für die Schnittart geeignet sind. Anfaswerkzeuge sind die Werkzeuge für die abgeschrägten Kanten. Jedes Werkzeug wird für bestimmte Aufgaben hergestellt. Stellen Sie daher sicher, dass Sie das richtige Werkzeug mit dem Material und den Winkelspezifikationen kombinieren. Zu unseren CNC-kompatiblen Werkzeugsätzen gehört eine umfangreiche Sammlung hartmetallbestückter Drehwerkzeuge, Bohrstangen und Anfaswerkzeuge, die alle für das Winkelschneiden optimiert sind.

● Feinabstimmung der CNC-Programmierung: Die richtige Programmierung ist der Schlüssel zum präzisen Schneiden der Winkel. Stellen Sie sicher, dass die G-Codes präzise eingegeben werden, um den Winkel, die Vorschubgeschwindigkeit, die Geschwindigkeit und die Tiefe des Schnitts zu definieren. Kleinere Fehler in der Programmierung können dazu führen, dass die Maschine falsch schneidet und so viel Zeit und Material kostet. Unsere CNC-Maschinen sind mit modernsten Programmierschnittstellen ausgestattet, die eine einfache Einstellung der richtigen Parameter ermöglichen und Sie so den genauen Winkel erhalten, den Sie benötigen.

● Sorgen Sie für eine ordnungsgemäße Arbeitshaltung: Die richtige Werkstückspannung ist der Schlüssel zur regelmäßigen Aufrechterhaltung der präzisen Qualität eines Werkstücks beim Schneidvorgang. Unabhängig davon, ob Sie ein Spannfutter, eine Spannzange oder eine Planscheibe verwenden, stellen Sie sicher, dass das Werkstück fest gehalten wird, um Bewegungen während des Betriebs zu verhindern. Das Werkstück kann ein beliebiger Gegenstand in der Nähe sein, und der Arbeitsplatz kann versetzt oder geneigt sein, was zu ungenauen Winkeln und Problemen mit der Oberflächengüte führt.

● Werkzeugverschleiß überwachen: Überwachen Sie den Verschleiß von Werkzeugen, indem Sie diese regelmäßig überprüfen. Nicht scharf genug oder beschädigte Schneidwerkzeuge können für schlechte Schnittqualität, Rauheit der Oberfläche und falsche Positionierung verantwortlich sein. Um einen reibungslosen Ablauf zu gewährleisten, sind unsere CNC-Maschinen mit Systemen zur Werkzeugverschleißüberwachung ausgestattet, die den Bediener warnen, wenn es Zeit ist, die Werkzeuge auszutauschen.

Durch die Implementierung dieser Best Practices können Sie den CNC-Winkelschneidprozess effizienter, abfallfreier und präziser gestalten.

Zusammenfassend lässt sich sagen, dass der Einsatz der CNC-Technologie bei Dreharbeiten zum Schneiden von Winkeln heute präziser, effizienter und konsistenter ist als je zuvor. Durch den Einsatz unserer bewährten CNC-Drehmaschinen und Werkzeugsätze können Maschinisten präzise Winkelschnitte an jedem Material durchführen, von weichem Kunststoff bis hin zu gehärtetem Metall. Wenn Sie ein Neuling in der CNC-Bearbeitung sind oder Ihr bestehendes Setup aufrüsten möchten, sind unsere CNC-Produkte für Winkelschneidaufgaben geeignet.