CNC-Werkzeugmaschinen (Computer Numerical Control) spielen in der modernen Fertigung eine zentrale Rolle und bilden das Rückgrat der Präzisionsbearbeitung und der industriellen Produktion. Diese Werkzeuge wurden entwickelt, um komplizierte Schneid-, Form-, Bohr- und Endbearbeitungsaufgaben mit beispielloser Genauigkeit und Effizienz auszuführen.

Ihre Integration in den Herstellungsprozess hat Branchen wie Luft- und Raumfahrt, Automobil, Gesundheitswesen und Elektronik verändert, in denen hohe Präzision und Konsistenz von größter Bedeutung sind.

Die Bedeutung von CNC-Werkzeugmaschinen liegt in ihrer Fähigkeit, Effizienz, Präzision und Produktivität zu steigern. Im Gegensatz zu manuellen Werkzeugen arbeiten CNC-Werkzeugmaschinen mit vorprogrammierten Anweisungen und stellen so sicher, dass jeder Schnitt oder jede Bewegung mit exakter Präzision ausgeführt wird. Dies reduziert Materialverschwendung, minimiert menschliche Fehler und beschleunigt die Produktionszeitpläne.

Beispielsweise kann ein richtig ausgewählter Fräser die Leistung steigern und gleichzeitig enge Toleranzen einhalten, was für Bauteile, die eine hohe Maßgenauigkeit erfordern, von entscheidender Bedeutung ist.

Allerdings kann die Auswahl der falschen CNC-Werkzeuge zu erheblichen Herausforderungen führen. Eine schlechte Werkzeugauswahl kann zu ungleichmäßigen Schnitten, vorzeitigem Werkzeugverschleiß oder sogar zu Schäden am Werkstück oder der Maschine selbst führen.

Beispielsweise kann die Verwendung eines Werkzeugs, das nicht für das zu bearbeitende Material geeignet ist, zu Überhitzung oder Absplitterungen führen, was zu längeren Ausfallzeiten und höheren Betriebskosten führt. Daher ist es für Unternehmen, die ihre Produktionsprozesse optimieren möchten, von entscheidender Bedeutung, zu verstehen, wie sie die richtigen CNC-Werkzeugmaschinen auswählen.

Dieser Artikel bietet einen umfassenden Leitfaden zu CNC-Werkzeugmaschinen, beginnend mit deren Definition und Typen und geht dann auf die Schlüsselfaktoren ein, die bei der Auswahl zu berücksichtigen sind. Durch das Verständnis dieser Grundlagen können Hersteller fundierte Entscheidungen treffen, die eine optimale Werkzeugleistung und Haltbarkeit gewährleisten.

CNC-Werkzeugmaschinen sind Spezialgeräte, die in automatisierten Bearbeitungsprozessen eingesetzt werden, um Materialien in präzise Formen zu bringen, zu schneiden oder zu bearbeiten. Sie werden von CNC-Systemen betrieben, die vorprogrammierte Anweisungen zur Durchführung spezifischer Bearbeitungsvorgänge ausführen. Diese Werkzeuge sind für Aufgaben, die eine hohe Präzision und Wiederholgenauigkeit erfordern, unerlässlich und daher in Fertigungsumgebungen unverzichtbar.

Es ist wichtig, CNC-Werkzeugmaschinen von CNC-Maschinen selbst zu unterscheiden. Während a CNC-Maschine bezieht sich auf den gesamten Aufbau – einschließlich Maschinenkörper, Steuerungssystem und beweglichen Teilen – der Begriff „CNC-Werkzeugmaschinen“ bezieht sich speziell auf die Komponenten, die zum Schneiden, Bohren oder Formen von Materialien verwendet werden.

Beispiele hierfür sind Fräser, Drehwerkzeuge und Schleifscheiben. Die Werkzeuge sind die Schnittstelle zwischen der CNC-Maschine und dem Werkstück und haben direkten Einfluss auf die Qualität des Endprodukts.

CNC-Werkzeugmaschinen können je nach Anwendung grob in drei Typen eingeteilt werden:

1. Schneidwerkzeuge:

○ Fräser: Wird zum Entfernen von Material verwendet, um präzise Formen und Oberflächen zu erzeugen.

○ Bohrer: Ideal zum Erstellen von Löchern unterschiedlicher Größe und Tiefe.

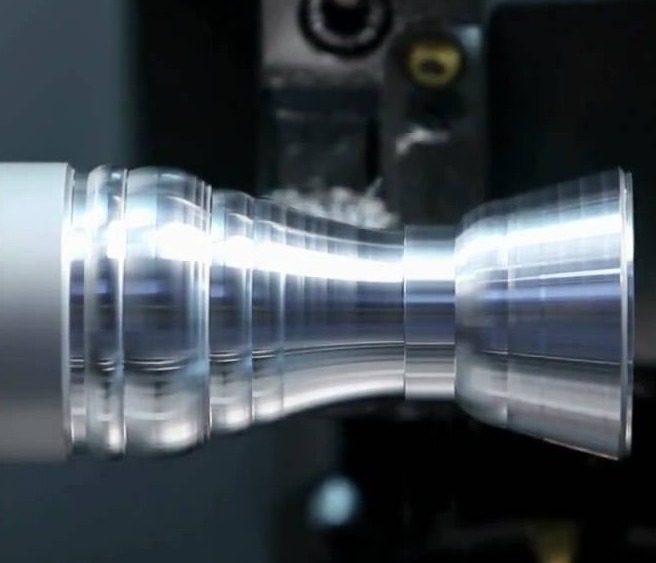

○ Drehwerkzeuge: Wird in Drehmaschinen verwendet, um zylindrische Teile durch Materialabtrag zu formen.

2. Endbearbeitungswerkzeuge:

○ Schleifscheiben: Sorgen Sie für glatte Oberflächen und genaue Abmessungen, indem Sie winzige Materialmengen entfernen.

○ Polierwerkzeuge: Verbessert die Oberflächenqualität und den Glanz und wird häufig für dekorative oder funktionale Zwecke verwendet.

3. Spezialwerkzeuge:

○ Gravurwerkzeuge: Erstellen Sie komplizierte Muster oder Markierungen auf Oberflächen.

○ Tippen Sie auf Werkzeuge: Wird zum Schneiden von Innengewinden in Löchern verwendet.

○ Anfaswerkzeuge: Wird zur Herstellung abgeschrägter Kanten aus funktionalen oder ästhetischen Gründen verwendet.

Die Leistungsfähigkeit von CNC-Werkzeugmaschinen hängt von deren Materialien und Beschichtungen ab. Zu den gängigen Werkzeugmaterialien gehören:

● Hartmetall: Bekannt für seine Härte und Hitzebeständigkeit, wodurch es sich ideal für Hochgeschwindigkeitsanwendungen eignet.

● Schnellarbeitsstahl (HSS): Bietet gute Zähigkeit und Verschleißfestigkeit für allgemeine Bearbeitungszwecke.

● Keramik: Geeignet für Hochtemperaturbetrieb und harte Materialien wie Gusseisen.

Neben der Materialzusammensetzung spielen Werkzeugbeschichtungen eine entscheidende Rolle bei der Verbesserung der Werkzeugleistung und -lebensdauer. Beschichtungen wie Titannitrid (TiN) und Aluminiumoxid (Al₂O₃) reduzieren die Reibung, erhöhen die Verschleißfestigkeit und verbessern die Schneideffizienz. Beispielsweise kann ein Hartmetallwerkzeug mit einer TiN-Beschichtung höhere Geschwindigkeiten bewältigen und deutlich länger halten als ein unbeschichtetes Werkzeug.

Die Auswahl der richtigen CNC-Werkzeugmaschinen erfordert eine sorgfältige Bewertung verschiedener Faktoren, um Effizienz, Haltbarkeit und Präzision bei Bearbeitungsvorgängen sicherzustellen. Hier ist eine Aufschlüsselung der wichtigsten Überlegungen:

Die Art des zu bearbeitenden Materials spielt bei der Werkzeugauswahl eine entscheidende Rolle. Hartmetalle wie Stahl oder Titan erfordern robuste Werkzeuge wie Hartmetall oder Keramik, die hohen Temperaturen standhalten und verschleißfest sind.

Im Gegensatz dazu eignen sich weichere Materialien wie Kunststoffe, Verbundwerkstoffe oder Holz besser für Werkzeuge aus Schnellarbeitsstahl (HSS), die eine größere Flexibilität und Schärfe bieten. Beispielsweise eignen sich Fräser mit scharfen Kanten und reibungsarmen Beschichtungen gut für Aluminium, während diamantbeschichtete Werkzeuge ideal für die Bearbeitung von Verbundwerkstoffen sind.

Der Produktionsumfang bestimmt die Haltbarkeit und die Art der benötigten Werkzeuge. Für die Massenfertigung sind Werkzeuge mit fortschrittlichen Beschichtungen und langer Verschleißfestigkeit, wie z. B. mit Titannitrid beschichtete Hartmetallwerkzeuge, für den längeren Einsatz unerlässlich. Umgekehrt können bei der Kleinserienfertigung oder beim Prototyping kostengünstige Werkzeuge Vorrang vor Langlebigkeit haben.

Enge Toleranzen und komplizierte Designs erfordern Spezialwerkzeuge mit hoher Präzision. Branchen wie die Luft- und Raumfahrt sowie die Herstellung medizinischer Geräte erfordern hochpräzise Werkzeuge wie Mikro-Schaftfräser oder diamantbeschichtete Werkzeuge, die makellose Oberflächen und Maßgenauigkeit gewährleisten.

Form und Größe eines Werkzeugs haben direkten Einfluss auf die Schneidleistung. Beispielsweise sind Werkzeuge mit spitzen Winkeln optimal zum Schlitzen, während abgerundete Werkzeuge besser zum Konturieren geeignet sind. Gewindeschneidanwendungen können für einen effizienten Betrieb einzigartig geformte Gewindebohrer oder Gewindefräser erfordern.

Werkzeugbeschichtungen wie Titannitrid oder Aluminiumoxid verbessern die Leistung, indem sie die Reibung verringern, die Hitzebeständigkeit verbessern und die Werkzeuglebensdauer verlängern. Diese Beschichtungen sind besonders vorteilhaft für Hochgeschwindigkeitsanwendungen oder die Bearbeitung abrasiver Materialien.

Die Kompatibilität eines Werkzeugs mit bestimmten Schnittgeschwindigkeiten, Vorschüben und Schnitttiefen ist für die Erzielung optimaler Ergebnisse von entscheidender Bedeutung. Werkzeuge, die mit höheren Parametern arbeiten können, verbessern die Produktivität ohne Qualitätseinbußen.

Die Werkzeugstabilität hängt von kompatiblen Haltern und Spindeln ab. Die Auswahl von Werkzeugen, die den Geschwindigkeits-, Drehmoment- und Leistungsspezifikationen der Maschine entsprechen, gewährleistet einen reibungslosen Betrieb und verringert das Risiko eines Werkzeugausfalls.

Der Ausgleich zwischen Kosten und Qualität ist entscheidend. Die Investition in hochwertige Werkzeuge führt häufig zu langfristigen Einsparungen durch geringeren Verschleiß, weniger Austauschvorgänge und eine verbesserte Bearbeitungseffizienz, was zu einer besseren Kapitalrendite (ROI) führt.

Durch sorgfältige Berücksichtigung dieser Faktoren können Hersteller CNC-Werkzeugmaschinen auswählen, die ihren Produktionsanforderungen und Betriebszielen entsprechen.

Die Auswahl eines zuverlässigen Lieferanten ist ebenso wichtig wie die Auswahl der richtigen CNC-Werkzeugmaschinen. Der Ruf des Lieferanten, seine Supportleistungen und die Einhaltung von Qualitätsstandards können sich erheblich auf die Effizienz und Langlebigkeit Ihrer Werkzeuge auswirken.

Die Beschaffung von Tools von vertrauenswürdigen Marken oder Lieferanten gewährleistet Qualität und Leistungskonsistenz. Seriöse Lieferanten verfügen oft über eine nachgewiesene Erfolgsbilanz bei der Lieferung langlebiger Werkzeuge, die auf verschiedene Anwendungen zugeschnitten sind. Achten Sie bei der Bewertung eines Lieferanten auf Kundenrezensionen, Fallstudien oder Erfahrungsberichte, die seine Zuverlässigkeit hervorheben. Zum Beispiel.

Lieferanten, die fachkundigen technischen Support anbieten, sind von unschätzbarem Wert, insbesondere für Unternehmen, die Hilfe bei der Auswahl der richtigen Tools für bestimmte Anwendungen benötigen. Zuverlässige Lieferanten bieten After-Sales-Support wie Garantien, Werkzeugaustausch und Wartungsdienste und sorgen so für einen unterbrechungsfreien Betrieb. Diese Anleitung kann Zeit sparen und das Risiko des Kaufs inkompatibler oder minderwertiger Werkzeuge verringern.

In Branchen, die spezielle Bearbeitungsvorgänge erfordern, sind kundenspezifische CNC-Werkzeuge unerlässlich. Bieten Sie maßgeschneiderte Werkzeuglösungen für einzigartige Anwendungen und helfen Sie Branchen wie Luft- und Raumfahrt, Automobil und Medizin, ihre spezifischen Anforderungen zu erfüllen.

Zertifizierungen wie ISO oder CE stellen sicher, dass CNC-Werkzeugmaschinen strenge Qualitäts- und Sicherheitsstandards erfüllen. Werkzeuge von zertifizierten Lieferanten garantieren überragende Leistung und die Einhaltung globaler Herstellungsvorschriften und bieten Kunden Sicherheit.

Die Partnerschaft mit einem renommierten Lieferanten gewährleistet den Zugang zu hochwertigen Werkzeugen, fachkundiger Beratung und die Flexibilität, Ihre Produktionsanforderungen zu erfüllen.

Die Auswahl der richtigen CNC-Werkzeugmaschinen erfordert eine sorgfältige Bewertung, um sicherzustellen, dass sie den Anforderungen Ihres Produktionsprozesses entsprechen. Eine Qualitätsbeurteilung vor dem Kauf kann auf lange Sicht Zeit, Geld und Aufwand sparen.

Hochwertige Werkzeuge zeichnen sich durch robuste Materialien wie Hartmetall, Schnellarbeitsstahl (HSS) oder Keramik aus. Untersuchen Sie die Bauqualität, indem Sie auf Einheitlichkeit und Präzision in der Konstruktion achten. Vermeiden Sie Werkzeuge mit sichtbaren Mängeln, unebenen Oberflächen oder minderwertigen Oberflächen, da diese zu schlechter Leistung oder vorzeitigem Verschleiß führen können.

Kundenrezensionen und Fallstudien liefern unschätzbare Einblicke in die Leistung eines Tools. Rückmeldungen von Anwendern aus ähnlichen Branchen helfen dabei, Haltbarkeit, Schneideffizienz und Zuverlässigkeit einzuschätzen. Viele Lieferanten teilen Fallstudien, die zeigen, wie sich ihre Werkzeuge in bestimmten Anwendungen auszeichnen, was sie zu einer hilfreichen Ressource für eine fundierte Entscheidungsfindung macht.

Führen Sie vor dem Kauf Probeläufe durch, um die Leistung des Werkzeugs zu bewerten. Testen Sie die Werkzeuge an den vorgesehenen Materialien, um die Schnittleistung, die Oberflächengüte und den Werkzeugverschleiß zu überwachen. Diese praktische Bewertung stellt sicher, dass das Werkzeug Ihren Anforderungen entspricht und unter realen Bedingungen optimale Ergebnisse liefert.

Die Auswahl der falschen CNC-Werkzeugmaschinen kann die Produktion stören, die Kosten erhöhen und die Produktqualität beeinträchtigen. Vermeiden Sie diese häufigen Fehler, um einen reibungslosen Herstellungsprozess zu gewährleisten:

Jedes Material – ob Metall, Kunststoff oder Verbundwerkstoff – erfordert Werkzeuge, die auf seine Eigenschaften zugeschnitten sind. Die Verwendung von Werkzeugen, die nicht für das Material geeignet sind, kann zu einer schlechten Schneidleistung, einer Beschädigung des Werkzeugs oder einer mangelhaften Produktoberfläche führen. Bevorzugen Sie immer Werkzeuge, die speziell für die Materialien entwickelt wurden, mit denen Sie arbeiten.

Werkzeuge, die nicht mit der Spindelgröße, Geschwindigkeit oder dem Drehmoment Ihrer CNC-Maschine kompatibel sind, können zu instabilem Betrieb und verringerter Effizienz führen. Auch nicht aufeinander abgestimmte Werkzeuge können Schäden an der Maschine verursachen oder die Präzision beeinträchtigen. Überprüfen Sie vor dem Kauf immer die Kompatibilität mit den Spezifikationen Ihrer Maschine.

Obwohl Budgetbeschränkungen wichtig sind, kann die Bevorzugung der Kosten vor der Qualität zu höheren langfristigen Kosten aufgrund häufiger Austausche oder schlechter Leistung führen. Die Investition in langlebige, hochwertige Werkzeuge sorgt für einen besseren ROI und reduziert Ausfallzeiten aufgrund von Werkzeugausfällen.

Wenn der Wartungsbedarf nicht berücksichtigt wird, kann dies die Lebensdauer des Werkzeugs verkürzen und die Produktivität verringern. Entscheiden Sie sich für Werkzeuge, die leicht zu warten sind und eine regelmäßige Wartung gewährleisten, um ihre Effizienz und Langlebigkeit zu maximieren.

Durch die Vermeidung dieser Fallstricke und die Durchführung gründlicher Bewertungen können Unternehmen CNC-Werkzeugmaschinen auswählen, die die Effizienz, Präzision und Gesamtproduktivität steigern.

Um sicherzustellen, dass CNC-Werkzeugmaschinen optimal funktionieren und länger halten, ist eine ordnungsgemäße Wartung unerlässlich. Durch die Einführung effektiver Praktiken können Unternehmen Ausfallzeiten reduzieren, die Effizienz steigern und Kosten minimieren.

Regelmäßige Wartung ist entscheidend, um die Werkzeuge in einem Top-Zustand zu halten. Durch die Reinigung der Werkzeuge nach dem Gebrauch werden Rückstände entfernt und das Risiko von Rost oder Verschleiß verringert. Durch das Schärfen der Schneidkanten bleiben Präzision und Effizienz erhalten, während der Austausch verschlissener Werkzeuge Schäden an der Maschine und den Werkstücken verhindert. Das Befolgen eines empfohlenen Wartungsplans, wie z. B. tägliche Reinigung und regelmäßige Inspektionen, stellt eine gleichbleibende Leistung sicher und verhindert plötzliche Ausfälle.

Durch die richtige Lagerung und Handhabung kann die Lebensdauer von CNC-Werkzeugen deutlich verlängert werden. Werkzeuge sollten in dafür vorgesehenen Fächern oder Schutzhüllen aufbewahrt werden, um physische Schäden und die Einwirkung von Feuchtigkeit oder Verunreinigungen zu vermeiden. Tragen Sie beim Umgang mit Werkzeugen geeignete Sicherheitsmaßnahmen wie Handschuhe und vermeiden Sie es, sie fallen zu lassen oder falsch zu handhaben. Diese einfachen Schritte stellen sicher, dass die Werkzeuge intakt und einsatzbereit bleiben.

Die Überwachung des Werkzeugverschleißes ist der Schlüssel zur Aufrechterhaltung der Effizienz und zur Vermeidung unerwarteter Ausfälle. Verschleißerscheinungen wie stumpfe Kanten oder ungleichmäßige Schnitte weisen darauf hin, dass ein Werkzeug ausgetauscht werden muss. Fortschrittliche Überwachungssysteme können die Werkzeugleistung in Echtzeit verfolgen und den Bediener warnen, wenn ein Werkzeug seine Verschleißgrenze erreicht. Dieser proaktive Ansatz erhöht die Präzision und reduziert Abfall.

Insgesamt ist die Auswahl der richtigen CNC-Werkzeugmaschinen entscheidend für die Optimierung von Fertigungsprozessen und die Sicherstellung der Produktqualität. Durch die Berücksichtigung von Faktoren wie Materialtyp, Produktionsvolumen, Präzisionsanforderungen und Werkzeuggeometrie können Hersteller fundierte Entscheidungen treffen, die die Effizienz steigern und die Betriebskosten senken.

Darüber hinaus sind die Auswahl eines zuverlässigen Lieferanten und die Beurteilung der Werkzeugqualität vor dem Kauf wesentliche Schritte, um kostspielige Fehler zu vermeiden und die langfristige Werkzeugleistung sicherzustellen. Richtige Wartungs- und Lagerungspraktiken verlängern die Lebensdauer von CNC-Werkzeugen und tragen so zu einer nachhaltigen Produktivität bei.

Das Verständnis dieser Schlüsselüberlegungen versetzt Unternehmen letztendlich in die Lage, die besten CNC-Werkzeugmaschinen auszuwählen, was zu einer verbesserten betrieblichen Effizienz, qualitativ hochwertigeren Produkten und einer höheren Rentabilität führt.