Ursprünglich wurden manuell angetriebene Instrumente verwendet, um Materialien mithilfe von Rotationsschneidern und traditionellen Fräsmaschinen zu formen. Seit Jahren sind sie eine tragende Säule der Produktion, da sie Zuverlässigkeit und Anpassungsfähigkeit bieten. Bei bestimmten Arbeiten ist die praktische Erfahrung, die diese Maschinen bieten – sie ermöglicht es dem Bediener, die Bewegung des Schneidwerkzeugs direkt zu steuern – von unschätzbarem Wert. Ihre Konstruktion erfordert einen Tisch für das Werkstück, eine Spindel für das Schneidwerkzeug und Handräder oder Hebel zur präzisen Führung von Bewegungen. Abhängig von der Position der Spindel werden herkömmliche Fräsmaschinen manchmal als horizontale oder horizontale Fräsmaschinen klassifiziert Vertikalmühlen.

CNC-Bearbeitung von Formen, Schnitten und Veredelungen von Materialien mithilfe computergesteuerter, automatisierter Techniken. Die CNC-Technologie basiert auf vorprogrammierten Designs und garantiert im Gegensatz zum Handfräsen Wiederholbarkeit und Genauigkeit. Mit moderner Software können CNC-Maschinen schwierige Geometrien und anspruchsvolle Designs bewältigen. In der Regel bestehend aus einer Computerschnittstelle, vielen Bewegungsachsen (einschließlich X-, Y- und Z-Achsen) und verschiedenen Werkzeugaufsätzen zum Bohren, Schneiden und Formen.

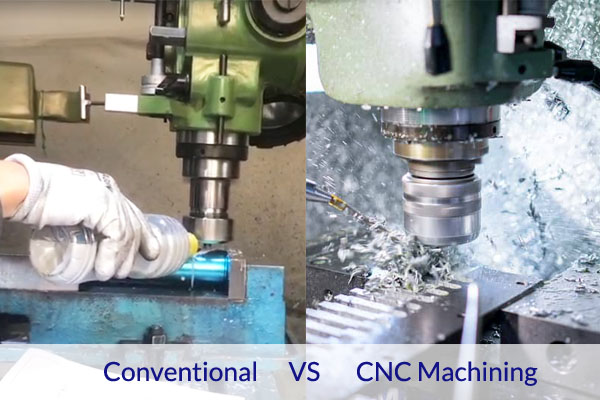

Sowohl das konventionelle Fräsen als auch die CNC-Bearbeitung haben besondere Vor- und Nachteile. Während CNC-Maschinen Maßstab und Genauigkeit bieten, legen traditionelle Mühlen Wert auf Verarbeitung und Anpassungsfähigkeit. Ganz gleich, ob es sich um spezielle Einzelanfertigungen oder Massenproduktionsserien handelt: Durch die Evaluierung dieser Technologien können Hersteller ihre Ausgaben besser auf die Projektziele abstimmen.

Dieser Vergleich verdeutlicht auch, wie sich technologische Verbesserungen auf die Fertigungsqualität und -effizienz auswirken.

Herkömmliche Fräsmaschinen arbeiten mit menschlicher Kraft. Mit Handrädern und Hebeln kann der Maschinist das Werkstück und das Schneidwerkzeug bewegen und so jedes Element des Bearbeitungsprozesses persönlich steuern. Auch wenn sie auf eher einfachen Ideen basieren, erfordern diese Geräte große Kenntnisse, um hervorragende Ergebnisse zu erzielen.

Um die Genauigkeit zu gewährleisten, muss der Maschinist die Geschwindigkeit, Tiefe und Vorschubgeschwindigkeit des Schneidwerkzeugs manuell ändern. Dieser praktische Ansatz macht herkömmliche Mühlen besonders hilfreich für kleinere Aufgaben oder solche, die ständige Änderungen erfordern.

● Für erste Modelle und Testideen eignen sich traditionelle Mühlen perfekt. Maschinisten können schnell iterieren, indem sie bedarfsgesteuerte Änderungen vornehmen, die durch manuelle Steuerung möglich sind.

● Manuelle Fräsmaschinen werden häufig in kleinen Werkstätten und von Künstlern eingesetzt, um einzigartige, handgefertigte Designs oder einzigartige Komponenten herzustellen.

● Herkömmliche Mühlen bieten preisgünstige Lösungen, ohne dass für eine begrenzte Anzahl von Komponenten erhebliche Programmier- oder Rüstzeiten erforderlich sind.

Vorteile

● Im Allgemeinen erfordern herkömmliche Fräsmaschinen eine geringere Anfangsinvestition als ihre CNC-Äquivalente. Ihr geringerer Wartungsbedarf trägt auch dazu bei, die langfristigen Betriebskosten zu senken.

● Für ungewöhnliche oder sich nicht wiederholende Aufgaben eignen sich herkömmliche Mühlen aufgrund der schnellen Einrichtung und Anpassungsfähigkeit während des Prozesses perfekt.

● Mit ihrem Wissen und den manuellen Steuerungen an der Maschine können erfahrene Maschinisten komplexe Konstruktionen erstellen. Dies ermöglicht Fantasie und Problemlösung, die in automatisierten Systemen nicht möglich sind.

Einschränkungen

● Menschliche Fähigkeiten und mögliche Ermüdung bestimmen die Präzision des konventionellen Fräsens wesentlich. Es kann schwierig sein, über mehrere Abschnitte hinweg konsistente Ergebnisse zu erzielen.

● Der manuelle Betrieb erfordert mehr Zeit, daher eignen sich herkömmliche Mühlen weniger für große Mengen oder wiederholte Arbeiten.

● Der effiziente Betrieb klassischer Fräsmaschinen erfordert ein hohes Maß an Fachwissen und Erfahrung.

Um den Mahlprozess zu automatisieren, CNC-Maschinen sind auf eine ausgefeilte Programmierung angewiesen. Von Bedienern in die Software eingegebene Entwürfe erzeugen G-Code, die Sprache, in der die Maschine läuft. In der Regel sind X-, Y-, Z-Achsen und bei komplizierten Konstruktionen sogar rotierende Achsen integriert. Diese Richtungen steuern die Bewegung des Schneidwerkzeugs über mehrere Achsen.

Viele in CNC-Maschinen integrierte Sensoren und Feedbacksysteme garantieren eine exakte Befehlsausführung. Diese Automatisierung reduziert menschliche Fehler und ermöglicht eine konsistente Ausgabe.

● Das Rückgrat von Branchen wie Elektronik und Automobil, die eine Massenfertigung erfordern, sind CNC-Maschinen. Ihre beispiellose Fähigkeit, exakte Massenkomponenten herzustellen, ist groß

● Die CNC-Bearbeitung bietet die Genauigkeit, die für wichtige Komponenten in Branchen wie der Luft- und Raumfahrt sowie der medizinischen Fertigung erforderlich ist. Zwei Beispiele sind orthopädische Implantate und Turbinenschaufeln.

● Das Erstellen komplexer Formen und mehrachsiger Designs, die mit Handfräsen schwierig oder unmöglich sind, ist etwas, was CNC-Maschinen hervorragend beherrscht. Für komplexe technische Projekte und Prototypen ist diese Kapazität von entscheidender Bedeutung.

Vorteile

● Weit über die Grenzen des Handfräsens hinaus können CNC-Maschinen Toleranzen von bis zu ±0,001 Zoll erreichen.

● Selbst bei schwierigen Designs werden die Fertigungszeiten durch die Automatisierung drastisch verkürzt. Einmal programmiert, können CNC-Maschinen unter wenig Anleitung ständig laufen.

● Jede erzeugte Komponente ist exakt die gleiche wie die letzte, was die Konsistenz in Produktionszyklen großer Stückzahlen gewährleistet.

● Die Bediener kümmern sich hauptsächlich um die Einrichtung und Überwachung und tragen dazu bei, den Bedarf an hochqualifizierten Maschinisten zu verringern.

Einschränkungen

● Der Kauf und die Konfiguration von CNC-Maschinen sind mit hohen Anschaffungskosten verbunden, die in der Regel viel Geld erfordern.

● Präzisionsmechanische und elektrische Systeme in CNC-Maschinen erfordern spezielle Fähigkeiten für Wartung und Reparatur.

● Um Bearbeitungsprogramme zu erstellen und zu maximieren, müssen Bediener über Kenntnisse in CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing) verfügen. Für kleinere Unternehmen oder weniger erfahrene Teams kann diese Lernkurve eine Herausforderung darstellen.

Manuelle Steuerung beim traditionellen Mahlen

Herkömmliche Fräsmaschinen sind auf Handräder und Hebel zur Führung des Schneidwerkzeugs angewiesen und legen die Kontrolle direkt in die Hände des Maschinisten. Diese praktische Technik bietet den Grad der Anpassungsfähigkeit, der für Bearbeitungsprozesskorrekturen in Echtzeit erforderlich ist.

Herkömmliches Fräsen eignet sich hervorragend für maßgeschneiderte Aufträge mit geringem Volumen oder Prototypen, da sich die Bediener bei Bedarf anpassen können, um Änderungen im Material, Design oder anderen unvorhergesehenen Bedingungen Rechnung zu tragen. Aber die menschliche Leistungsfähigkeit schränkt natürlich die mit der Handsteuerung erreichbare Genauigkeit ein.

Es kann schwierig sein, die Konsistenz über mehrere Abschnitte hinweg aufrechtzuerhalten, da kleine Unterschiede in der Bewegung oder Ausrichtung zu Unterschieden im Endergebnis führen können. Diese Abhängigkeit von den Fähigkeiten des Bedieners unterstreicht die Bedeutung kompetenter Maschinisten, die hervorragende Ergebnisse erzielen.

Automatisierte Steuerung in der CNC-Bearbeitung

Durch vorprogrammierte Anweisungen automatisieren CNC-Maschinen (Computer Numerical Control) den Fräsprozess und verändern so die Produktion. Mithilfe eines CAD/CAM-generierten Codes zur Steuerung des Schneidwerkzeugs über mehrere Achsen führen diese Maschinen Aufträge präzise und konsistent aus.

Dies garantiert Konsistenz bei der Massenproduktion und macht eine kontinuierliche menschliche Interaktion überflüssig, wodurch die Möglichkeit von Fehlern verringert wird.

Das Angebot an CNC-Maschinen ermöglicht die Bearbeitung komplizierter Designs und präziser Geometrien, die dank der Automatisierung manuell nur schwer oder gar nicht möglich wären. Für Branchen wie Luft- und Raumfahrt, medizinische Geräte und Automobilkomponenten, die strenge Toleranzen erfordern, ist die CNC-Bearbeitung mit erhöhter Präzision und Wiederholbarkeit perfekt.

Obwohl der erste Programmierschritt technisches Wissen erfordert, ist CNC aufgrund seiner langfristigen Vorteile in Produktion und Qualität eine Säule der modernen Fertigung.

Präzision und Genauigkeit

● Traditionelles Mahlen: Das Erreichen enger Toleranzen hängt stark vom Können des Bedieners ab. Während erfahrene Maschinisten präzise Arbeiten ausführen können, ist die Konsistenz über mehrere Teile hinweg eine Herausforderung.

● CNC-Maschinen: Die CNC-Bearbeitung ist in der Lage, mikroskopisch kleine Toleranzen mit unübertroffener Konsistenz zu erreichen und ist der Standard für hochpräzise Anwendungen.

Geschwindigkeit und Produktionsvolumen

● Traditionelles Mahlen: Der manuelle Betrieb ist von Natur aus langsamer und eignet sich daher für die Produktion kleiner Stückzahlen oder einzigartige, kundenspezifische Teile.

● CNC-Maschinen: CNC-Maschinen sind auf Geschwindigkeit und Effizienz ausgelegt und können große Produktionsläufe problemlos bewältigen. Ihre Fähigkeit, kontinuierlich zu arbeiten, steigert die Produktivität zusätzlich.

Komplexität des Designs

● Traditionelles Mahlen: Am besten geeignet für einfachere Geometrien oder Designs, bei denen während des Bearbeitungsprozesses Anpassungen vorgenommen werden.

● CNC-Maschinen: Bewältigt komplizierte, mehrachsige Konstruktionen mit Präzision und macht sie für fortschrittliche Technik und Prototypenerstellung unverzichtbar.

Qualifikationsanforderungen

● Traditionelles Mahlen: Erfordert praktisches handwerkliches Geschick und jahrelange Erfahrung, um es zu meistern. Bediener müssen die Mechanik der Maschine verstehen und über ausgeprägte Fähigkeiten zur Problemlösung verfügen.

● CNC-Maschinen: Die CNC-Bedienung ist zwar weniger auf manuelle Geschicklichkeit angewiesen, erfordert jedoch Kenntnisse in Programmierung und Software. Eine Schulung in CAD/CAM-Werkzeugen ist für die Erstellung effektiver Bearbeitungsprogramme unerlässlich.

Die Wahl zwischen herkömmlichen Fräs- und CNC-Maschinen hat erhebliche Kostenfolgen, die von zahlreichen Aspekten abhängen, darunter der Produktionsgröße, der erforderlichen Genauigkeit und den langfristigen Betriebszielen.

Je nach Marke, Größe und Ausstattung kosten herkömmliche Fräsmaschinen anfangs in der Regel weniger – zwischen 5.000 und 30.000 US-Dollar. Kleinere Werkstätten oder Startups mit geringeren Ressourcen können diese Geräte nutzen.

Andererseits sind CNC-Maschinen eine große Investition; Einstiegsversionen beginnen bei 50.000 US-Dollar und leistungsstarke Mehrachsensysteme liegen bei über 500.000 US-Dollar.

Da diese ersten Ausgaben in der Regel aus Software, zusätzlichen Werkzeugen und Einrichtungskosten bestehen, stellen CNC-Maschinen einen günstigeren finanziellen Aufwand dar.

Obwohl herkömmliche Mühlen geringere Betriebskosten verursachen, sind aufgrund ihrer arbeitsintensiven Natur höhere Arbeitskosten erforderlich, da erfahrene Maschinisten die Maschinen persönlich bedienen und einstellen.

Diese Maschinen verfügen über weniger komplizierte Komponenten, wodurch die Wartung einfacher und kostengünstiger ist.

Umgekehrt verursachen CNC-Maschinen aufgrund ihrer Komplexität höhere laufende Kosten. Sie verbrauchen mehr Strom und erfordern für die Wartung bestimmte Experten. Zu den Gesamtkosten kommen Werkzeugaustausch, Programmierung und Software-Upgrades hinzu.

Doch insbesondere bei Großserienfertigungen gleichen kürzere Produktionszeiten und niedrigere Arbeitskosten häufig diese Betriebskosten aus.

Aufgrund der günstigeren Anschaffungs- und Wartungskosten bieten herkömmliche Mühlen oft einen schnelleren ROI für Kleinserien oder Spezialanwendungen. CNC-Maschinen eignen sich jedoch besser für Branchen, in denen Skalierbarkeit, Geschwindigkeit und Genauigkeit am wichtigsten sind.

Ein schnellerer ROI bei Großbetrieben hängt von der Fähigkeit ab, identische Komponenten mit weniger Abfall herzustellen.

Durch die Kombination von CNC-Bearbeitung und klassischem Fräsen in einer Produktionsumgebung können Unternehmen ihre Fähigkeiten optimieren. Für schnelle Veränderungen, einzigartige Projekte oder den Prototypenbau sind traditionelle Mühlen perfekt. Andererseits glänzen CNC-Maschinen bei der Herstellung komplizierter, hochpräziser Teile im großen Maßstab.

Zusammengenommen garantieren diese Technologien eine optimale Ressourcennutzung. Während sich beispielsweise herkömmliche Mühlen möglicherweise auf kleinere Arbeiten konzentrieren, können CNC-Maschinen komplexe oder umfangreiche Aufgaben bewältigen. Dadurch werden Engpässe verringert und die allgemeine Effizienz gesteigert.

Die Vorteile beider Systeme können Produzenten dabei helfen, ein breiteres Spektrum an Projekten abzudecken. Von komplexen Designs, die eine Automatisierung erfordern, bis hin zu einzigartigen, handgefertigten Komponenten, die eine menschliche Note erfordern, wird der duale Ansatz vielen Verbraucherwünschen gerecht.

Obwohl die Aufbewahrung von zwei Arten von Ausrüstung höhere Anfangskosten mit sich bringt, trägt die Verwendung jedes Systems für Arbeiten, bei denen es glänzt, dazu bei, die Gesamtkosten auszugleichen.

Diese Trennung gewährleistet, dass herkömmliche Mühlen ohne Überlastung betriebsfähig bleiben und trägt dazu bei, den Verschleiß von CNC-Maschinen zu minimieren.

Stellen Sie sich eine mittelgroße Werkstatt vor, die neben herkömmlichen Fräsmaschinen auch CNC-Maschinen umfasst. Innerhalb des ersten Jahres konnten sie die Ausfallzeiten der CNC-Maschinen um 20 % senken und die allgemeine Produktionseffizienz um 30 % steigern, indem sie konventionelles Fräsen für einfachere Aufgaben und Hilfsverfahren einsetzten.

Im Bereich der Fräs- und CNC-Technologien vollzieht sich ein rasanter Wandel. Technologische Entwicklungen, die unseren Fertigungsansatz neu definieren, prägen die Zukunft der Zerspanung, da die Branchen nach größerer Präzision, höherer Produktion und nachhaltigen Verfahren streben.

Zu den bemerkenswertesten Entwicklungen zählen Verbesserungen bei der Automatisierung, die Zunahme von Hybridfahrzeugen, eine höhere Erschwinglichkeit und Umweltbedenken.

Zu den bahnbrechendsten Merkmalen der modernen CNC-Technologie gehört die Automatisierung. Während herkömmliche Fräsmaschinen kontinuierliches menschliches Eingreifen erforderten, haben CNC-Maschinen eine höhere Effizienz und Produktivität bei geringem manuellen Aufwand ermöglicht.

Um ihren Betrieb zu maximieren, werden CNC-Maschinen heute immer intelligenter, indem sie Techniken der künstlichen Intelligenz (KI) und des maschinellen Lernens einbeziehen.

Durch Echtzeitanpassungen basierend auf den empfangenen Daten ermöglicht künstliche Intelligenz CNC-Maschinen, Genauigkeit und Effizienz zu verbessern. Maschinelles Lernen kann beispielsweise die Vorhersage von Werkzeugen oder sogar Bearbeitungsparametern ermöglichen, um die Konsistenz über einen Produktionslauf hinweg zu gewährleisten.

Diese Entwicklungen ermöglichen CNC-Maschinen eine noch größere Autonomie, wodurch der Bedarf an menschlichem Eingreifen sinkt und die Produktion in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte gesteigert wird.

Ein weiterer wichtiger Trend ist die Entwicklung von Hybridmaschinen, die die Genauigkeit der CNC-Technologie mit der Anpassungsfähigkeit des Handfräsens kombinieren. Diese Geräte ermöglichen es Herstellern, komplexe Aufgaben mit außergewöhnlicher Präzision auszuführen und bei Bedarf auch manuelle Eingriffe zu ermöglichen, wodurch die Vorteile beider Technologien kombiniert werden.

Die Kombination der konventionellen subtraktiven Bearbeitung mit Hybridmaschinen für die additive Fertigung (3D-Druck) bietet eine flexible Antwort für Branchen, die beide Methoden nutzen.

Hersteller, die schnell und effektiv zwischen vielen Prozessen wechseln müssen und die zunehmende Attraktivität von Hybridmaschinen finden, insbesondere in Branchen mit sich schnell ändernden Designs und Produktionsanforderungen.

Die Zugänglichkeit und die Kosten der CNC-Technologie haben bemerkenswerte Fortschritte gemacht. CNC-Maschinen galten in der Vergangenheit als sehr kostspielig und kompliziert für Amateure und kleine Unternehmen. Aber aufgrund der technologischen Entwicklung sind Desktop-CNC-Maschinen entstanden, die heute für kleine Unternehmen und einzelne Entwickler zugänglich sind.

Auf einer Reihe von Materialien, darunter Metalle, Kunststoffe und Holz, können diese kleineren, preisgünstigeren Maschinen Präzisionsarbeiten ausführen. Die zunehmende Verfügbarkeit der CNC-Technologie schafft Möglichkeiten für Innovation und Kreativität in Bereichen, die traditionell nur Großunternehmen vorbehalten sind.

Von der kundenspezifischen Fertigung, dem Prototyping und der Kleinserienproduktion, die diese Technologie ermöglicht, profitieren Bastler, kleine Unternehmen und Bildungseinrichtungen.

Auch die CNC-Branche legt Wert darauf, ihre Auswirkungen auf die Umwelt zu verringern, da der Bedarf an Nachhaltigkeit steigt. Moderne CNC-Maschinen verfügen über eine Technologie, die den Stromverbrauch senkt und Abfall reduziert, sodass bei der Konstruktion Energieeffizienz berücksichtigt wird.

Diese Maschinen verbrauchen weniger Energie und bewahren gleichzeitig ein hohes Leistungsniveau durch Rationalisierung der Bearbeitungstechniken.

Ein weiterer Schwerpunkt liegt auf der Reduzierung von Materialverschwendung. Der höhere Materialverbrauch, der durch fortschrittliche CNC-Systeme ermöglicht wird, garantiert, dass jedes bisschen Material effektiv genutzt wird.

Darüber hinaus ermöglichen Entwicklungen in der Recyclingtechnologie den Herstellern, Metallabfälle in wertvolle Güter umzuwandeln, wodurch die Gesamtauswirkungen auf die Umwelt verringert werden.

Der Vergleich zwischen konventioneller Fräs- und CNC-Technologie zeigt unterschiedliche Vorteile und Einsatzmöglichkeiten für beide auf und bietet Unternehmen und Herstellern somit eine aufschlussreiche Analyse ihrer jeweiligen Möglichkeiten. Dank der Flexibilität zu günstigeren Kosten ist das traditionelle Fräsen immer noch eine zuverlässige Option für kleine Arbeiten, Prototypenbau und handwerkliche Arbeiten.

Andererseits sind CNC-Maschinen die bevorzugte Wahl für schwierige Aufgaben, die Genauigkeit und Effizienz erfordern, sowie für die Fertigung großer Stückzahlen, da sie durch Präzision, Geschwindigkeit und Skalierbarkeit glänzen.

Ob die konventionelle Frästechnik oder die CNC-Technik besser geeignet ist, hängt letztlich von den individuellen Anforderungen des Unternehmens ab. Für Unternehmen, die Wert auf kostengünstige, kleine Stückzahlen oder kundenspezifische Fertigung legen, bietet das konventionelle Fräsen eine vielseitige Methode. CNC-Maschinen, die die Fertigung vereinfachen und menschliche Fehler verringern können, was Unternehmen zugute kommt, die umfangreiche, exakte und wiederholbare Vorgänge benötigen, werden dazu beitragen, die Konsistenz und den Output zu steigern.

Die Zukunft der Fräs- und CNC-Technologien scheint rosig zu sein. Die Fertigungsszene verändert sich erheblich, da die Automatisierung weiter zunimmt, Hybridmaschinen immer häufiger eingesetzt werden, die Erschwinglichkeit steigt und Nachhaltigkeit im Vordergrund steht.

Diese Entwicklungen versprechen nicht nur eine Leistungssteigerung, sondern ermöglichen auch Amateuren und kleinen Unternehmen die Nutzung der Möglichkeiten der CNC-Technologie.

Unternehmen, die in einer sich ständig verändernden Branche wettbewerbsfähig bleiben und erfolgreich sein wollen, müssen über diese Trends auf dem Laufenden bleiben und sich an neue Technologien anpassen.