In diesem seriösen Leitfaden entdecken die Leute die erstaunliche Welt von Boring and Facing Head (NCFP). Dieses leistungsstarke Werkzeugmaschinenteil formt Metall. Der Blog wird darüber sprechen, wie dieses Tool im Laufe der Zeit gewachsen ist. Die Leser erfahren außerdem, wie das Tool funktioniert, welche Typen es gibt und wie man es am besten nutzt. Jeder wird die richtigen Schritte finden, um tolle Metallteile herzustellen. Der Blog steckt voller Expertengeheimnisse.

Vor Jahrhunderten feierten langweilige und einander zugewandte Köpfe ihr Debüt. Diese Tools waren einfach, aber effektiv. Sie schnitzten präzise Vertiefungen in Holz oder Metall.

Mit Durchmessern von 0,05 bis 3 Metern waren sie für Handwerker sehr nützlich. Sie verbesserten die Genauigkeit, sparten Zeit und stellten einen reibungslosen Betrieb sicher.

Im Laufe der Jahre entwickelten sich langweilige und zugewandte Köpfe. Mit der industriellen Revolution im 19. Jahrhundert brachte die Technologie neue Versionen hervor. Bis 2023 waren mehr als 20 Arten von Bohrköpfen verfügbar.

Moderne Modelle verfügten über digitale Anzeigen. Sie verfügten außerdem über eine automatische Durchmesseranpassung, die einen Durchmesser von bis zu 10 mm ermöglichte. Solche Fortschritte haben die Industrie verändert. Die Einführung des Horizontalbohrmaschine, insbesondere die Handhabung großer Werkstücke, revolutionierte sie und sorgte für ein neues Maß an Präzision und Effizienz.

Schneidvorgang: Beachten Sie, dass ein Bohr- und Plandrehkopf (NCFP) mit dem Schneidvorgang beginnt. Wenn das Werkzeug mit dem Material interagiert, erfolgt ein Abtrag. Die Präzision des Schnittes liegt bei einem Hundertstel Millimeter.

Werkzeugvorschub: Der Werkzeugvorschub bewegt sich weiter und steuert so die Schnitttiefe. Im Durchschnitt kann der Vorschub zwischen 0,02 mm und 2 mm pro Umdrehung erfolgen.

Spindeldrehung: Die Spindelrotation erfolgt mit Geschwindigkeiten zwischen 20 und 3000 U/min. Je schneller es sich dreht, desto feiner ist das Finish.

Durchmessereinstellung: Benutzer passen den Durchmesser an, um die Größe des zu bohrenden Lochs zu definieren. Die Kalibrierung liegt im Bereich von 2,5 bis 610 mm und bietet Flexibilität.

Schiebebewegung: Der Schlitten bewegt sich auf einer radialen Bahn. Die Bewegung beeinflusst die Schnitttiefe und gewährleistet so ein präzises Finish. Dieses System ist besonders effektiv, wenn es in a implementiert wird horizontales Bearbeitungszentrum.

Spielkompensation: Backlash, ein unerwünschtes Spiel, erfordert eine Entschädigung. Ein System innerhalb von NCFP negiert diese Effekte und sorgt so für einen reibungsloseren Betrieb.

Ausgleichsmechanismus: Ein gutes NCFP verfügt über einen Ausgleichsmechanismus. Die Gewichtsverteilung führt zu einem gleichmäßigeren Betrieb und verlängert die Standzeit des Werkzeugs.

Dämpfungssystem: Um Vibrationen zu reduzieren, ist ein Dämpfungssystem vorhanden. Dieser Zusatz verringert den Werkzeugverschleiß und fördert die Langlebigkeit.

Werkzeughalter: Der Werkzeughalter sichert das Schneidwerkzeug. Hochwertige Werkzeughalter halten Kräften von bis zu 10.000 Newton stand und sorgen so für Stabilität.

Gleiten: Die Folie ist entscheidend. Es sorgt für eine lineare Bewegung, die sich auf die Tiefe und Qualität des Schnitts auswirkt.

Einstellschrauben: Einstellschrauben bieten Präzision. Diese Komponenten ermöglichen eine Feinabstimmung der Messungen auf den Millimeter genau.

Antriebsräder: Antriebsräder ermöglichen Bewegung. Mit einem durchschnittlichen Übersetzungsverhältnis von 2:1 sorgen diese Komponenten für einen reibungslosen Betrieb der Maschine.

Spindel: Die Spindel hält den Werkzeughalter. Eine robuste Spindel kann mit Drehzahlen von bis zu 3000 U/min rotieren, ohne dass das Werkzeug beschädigt wird.

Vorschubmechanismus: Der Vorschubmechanismus steuert die Vorwärtsbewegung des Werkzeugs. Typisch sind Geschwindigkeiten zwischen 0,02 mm und 2 mm pro Umdrehung.

Sicherungsmutter: Eine Sicherungsmutter sorgt für Stabilität. Es fixiert den Werkzeughalter und hält einer Kraft von bis zu 20.000 Newton stand.

Gegengewichte: Gegengewichte fördern das Gleichgewicht. Ein gut kalibriertes System kann bis zu 50 Kilogramm Gewicht tragen und sorgt so für einen stabilen Betrieb.

Leistung der flachen Rotationsscheiben der NCFP-Serie

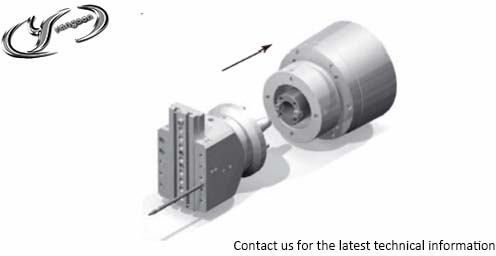

Der flache Drehtisch der NCFP-Serie, auch bekannt als Bohrwerkzeug mit variablem Durchmesser, ist ein erweitertes U-Achsen-Werkzeugsystem, auf dem installiert ist CNC-Bohr- und Fräsmaschinen, Bodenbohrmaschinen und horizontale Bearbeitungszentren mit Teleskopachsen. Bewegung zur Realisierung eines erweiterten U-Achsen-Drehens innerhalb des Radialhubbereichs, wodurch die Einschränkung ausgeglichen wird, dass die CNC-Bohrmaschine das Drehen nicht abschließen kann. Durch diese flache Drehscheibe wird die Dreh- und Fräsverbindungsfunktion einer Bohrmaschine realisiert, was die Bearbeitungskapazität der CNC-Bohrmaschine bereichert. Durch die Zusammenarbeit mit entsprechenden Werkzeugen können Funktionen wie das Bohren von Innen- und Außenlöchern mit variablem Durchmesser, die Bearbeitung von Innen- und Außengewinden, das Drehen von Innen- und Außenkreisen, das Nuten, Nuten, Hinterschneiden, Profilieren, Nuten und die Oberflächenbearbeitung realisiert werden.

Die Serie der flachen Drehscheiben, auch Bohrfräser mit variablem Durchmesser genannt, ist eine Erweiterung von CNC-Bohr- und Fräsmaschinen, Bodenbohrmaschinen und horizontalen Teleskopachsen-Bearbeitungszentren, die auf CNC-Bohr- und Fräsmaschinen, Bodenbohrmaschinen und horizontalen Teleskopachsen-Bearbeitungszentren installiert sind. Achsenwerkzeugsystem, durch dasDurch die Teleskopbewegung der CNC-Bohrspindel (W-Achse) der Werkzeugmaschine wird der erweiterte U-Achsen-Drehvorgang innerhalb des Radialhubbereichs realisiert, was die Einschränkung ausgleicht, dass die CNC-Bohrmaschine das Drehen nicht abschließen kann. Die Dreh- und Fräsverbundfunktion der Bohrmaschine erweitert die Bearbeitungsmöglichkeiten der CNC-Bohrmaschine. Mit den entsprechenden Werkzeugen ist das Bohren von Innen- und Außenlöchern mit variablem Durchmesser, die Bearbeitung von Innen- und Außengewinden, das Drehen von Innen- und Außenkreisen, das Nuten, Nuten, Hinterschneiden und Profilieren möglich. , Schneid- und Oberflächenbearbeitungsfunktionen.

Flache Drehscheiben der NCFP-Serie sind in zwei Typen unterteilt: Typ mit zentralem Wasserauslass und Typ ohne zentralen Wasserauslass. Der zentrale Wasserauslasstyp der flachen Drehscheibe kann mit dem vorhandenen Hochdruck-Wasserauslasssystem in der Spindel der Werkzeugmaschinenausrüstung zusammenarbeiten und kann auch effektiv mit der externen Kühlvorrichtung der Werkzeugmaschinenausrüstung kombiniert werden. Es kann die lokale Temperatur, die durch hohe Temperaturen beim Drehen entsteht, wirksam reduzieren und die Lebensdauer des Werkzeugs verlängern. Verbessern Sie die Oberflächenbeschaffenheit von Teilen und verbessern Sie die Qualität der Teile. Erhöhen Sie die Schnittgeschwindigkeit und steigern Sie die Produktivität in der Produktion.

Die flachen Drehscheiben der Ncp-Serie sind in zwei Typen unterteilt: Typ mit zentralem Wasserauslass und Typ ohne zentralen Wasserauslass. Der zentrale Wasserauslasstyp der flachen Drehscheibe kann mit dem vorhandenen Hochdruck-Wasserauslasssystem in der Spindel der Werkzeugmaschinenausrüstung zusammenarbeiten und kann auch effektiv mit der externen Kühlvorrichtung der Werkzeugmaschinenausrüstung kombiniert werden. Es kann die lokale Temperatur, die durch hohe Temperaturen während der Drehbearbeitung entsteht, wirksam reduzieren, die Lebensdauer des Werkzeugs verlängern, die Oberflächenbeschaffenheit des Teils verbessern, die Qualität des Teils verbessern, die Schnittgeschwindigkeit erhöhen und eine höhere Produktivität in der Produktion erzielen.

Installation der flachen rotierenden Scheibe der NCFP-Serie

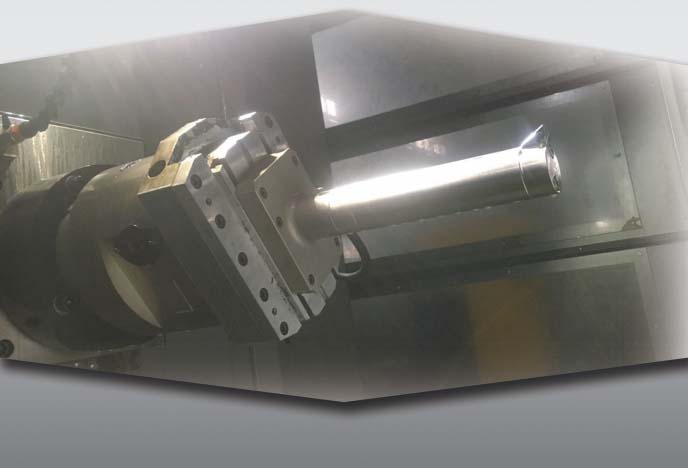

Die Spindel der Werkzeugmaschine wird ausgestreckt und der Werkzeuggriff des Kopfes der flachen rotierenden Scheibe wird mit dem konischen Loch der Spindel in Eingriff gebracht und der Werkzeuggriff wird festgeklemmt. an der Maschine verriegelt.

Die flachen Rotationsschneider der NCFP-Serie sind leistungsstark und können mit verschiedenen Werkzeughaltern auf dem Schlittentisch installiert werden, wie z. B. Capto, Vierkantschaft und Zylinderschaft.

| Modell | Einzelfahrt (mm) | Max. Bohrdurchmesser (mm) | Min. langweiliger Durchmesser. (mm) | Inneres Kühlmittel | Langweilige Toleranz | Maximale Geschwindigkeit U/min | Übertragungsverhältnis | Bohrachsendurchmesser (mm) | Rauheit bearbeiten | Gewicht (kg) |

| NCFP-50 | 50 | 800 | 50 | Optional | H7 | 500 | 2:1 | ≥110 | Innerhalb von 1,6 | 120 |

| NCFP-85 | 85 | 1000 | 50 | Optional | H7 | 400 | 1:1 | ≥110 | Innerhalb von 1,6 | 130 |

| NCFP-120 | 120 | 1400 | 80 | Optional | H7 | 400 | 1:1 | ≥110 | Innerhalb von 1,6 | 150 |

Handbuch: Mit dem manuellen Bohr- und Plandrehkopf, der bei traditionellen Maschinenbauern beliebt ist, können Sie Schnitte kontrollieren. Durch genaue Einstellungen lässt sich die perfekte Bohrungsgröße leicht erreichen.

Automatisch: Effiziente und leistungsstarke automatische Köpfe erledigen die Arbeit ohne Ihre ständige Anleitung. Bei Großaufträgen erweisen sie sich als unverzichtbar.

Schruppen: Zum Abtragen großer Materialmengen Schruppköpfe verwenden. Sie beschleunigen den Bearbeitungsprozess.

Fertigstellung: Präzision ist das Versprechen von Finishing-Köpfen. Nach dem Schruppen verfeinern Schlichtköpfe die Lochgröße für eine perfekte Passform.

Modular: Flexibilität definiert modulare Köpfe. Ändern Sie ihre Komponenten, um sie an verschiedene Bearbeitungsanforderungen anzupassen.

Einstellbar: Bei der Zerspanung gibt es keine einheitliche Lösung. Mit verstellbaren Köpfen können Sie den Schnittdurchmesser verändern.

Digitale Anzeige: Im digitalen Zeitalter passt sich auch die Bearbeitung an. Digitale Ausleseköpfe liefern Messdaten in Echtzeit.

CNC-kompatibel: Für moderne Maschinen wie CNCs werden spezielle Köpfe benötigt. CNC-kompatible Köpfe sorgen für hohe Präzision und Geschwindigkeit.

Motorblöcke: Die Herstellung von Motorblöcken erfordert genaues Bohren. Planscheiben liefern die Präzision, die das Herz Ihres Autos verlangt.

Verteiler: Für einen effizienten Luftstrom in Motoren müssen Krümmer perfekt gebohrt werden. Bohr- und Plandrehköpfe machen es möglich.

Flansche: Bei der Verbindung von Rohren oder Ventilen handelt es sich häufig um Flansche. Erzielen Sie einen sicheren Sitz mit der präzisen Bohrung dieser Werkzeuge.

Getriebe: Jeder Gang in einem Getriebe muss genau passen. Bohr- und Plandrehköpfe sorgen für den perfekten Sitz. Der CNC-Vertikalbearbeitungszentrum spielt bei diesen Anwendungen eine bedeutende Rolle.

Hydraulikkomponenten: Damit hydraulische Systeme funktionieren, müssen ihre Komponenten präzise gebohrt werden. Diese Köpfe machen die Aufgabe möglich.

Formenbau: Formen müssen exakte Kopien sein. Dies erreichen Sie mit präzisen Bohr- und Plandrehköpfen.

Luft- und Raumfahrtkomponenten: Die Luft- und Raumfahrtindustrie verlangt eine hohe Genauigkeit. Für ihre Komponenten bieten diese Werkzeuge eine beispiellose Präzision.

Kupplungen: Verbindungswellen sind auf Kupplungen angewiesen. Eine präzise Bohrung sorgt für einen festen Sitz. Verwenden Sie für diese Aufgabe Bohr- und Plandrehköpfe.

Schneidgeschwindigkeit: Bei der Metallbearbeitung kommt es auf Präzision an. Die Schnittgeschwindigkeit, die typischerweise in Fuß pro Minute (FPM) gemessen wird, hat großen Einfluss auf das Ergebnis. Um einen reibungslosen Betrieb zu gewährleisten, kontrollieren Sie die Schnittgeschwindigkeit bei Bohr- und Plandrehkopfoperationen (NCFP).

Vorschubgeschwindigkeit: Denken Sie beim Einrichten einer Maschine zum Bohren oder Planfräsen daran, dass der Vorschub zählt. Eine langsame Geschwindigkeit, angegeben in Zoll pro Minute (IPM), sorgt für eine lange Lebensdauer des Werkzeugs.

Werkzeuggeometrie: Dabei spielt der Winkel des Schneidwerkzeugs eine große Rolle. Ein falscher Winkel kann zu einem schnellen Verschleiß des Werkzeugs führen.

Schnitttiefe: Ein zu berücksichtigender Parameter, da er die Qualität des Endprodukts bestimmt.

Materialtyp: Unterschiedliche Materialien erfordern unterschiedliche Strategien. Die optimalen Maschineneinstellungen hängen davon ab, ob Sie mit Stahl, Aluminium oder etwas anderem arbeiten.

Kühlmittelfluss: Ein ausreichender Kühlmittelfluss verhindert einen Hitzestau. Schützen Sie Ihre Werkzeuge und erzielen Sie ein feineres Finish.

Spindeldrehzahl: Ein hoch Spindeldrehzahl Dies beschleunigt möglicherweise die Arbeit, kann jedoch Ihren Werkzeugen schaden. Bringen Sie Geschwindigkeit und Werkzeuglebensdauer in Einklang, um die besten Ergebnisse zu erzielen.

Werkzeugüberhang: Längere Überhänge können zu Vibrationen und damit zu ungenauem Arbeiten führen. Streben Sie nach einem minimalen Überhang.

Tauchbohren: Diese Technik zeichnet sich durch die geradlinige Bewegung des Werkzeugs in das Werkstück aus und bietet eine hervorragende Effizienz.

Schritt langweilig: Wie der Name schon sagt, geht es dabei um Bohren in Etappen oder Schritten. Diese Technik eignet sich zur Herstellung unterschiedlicher Durchmesser innerhalb derselben Bohrung.

Konturierung: Mit dieser Methode lässt sich eine bestimmte Form innerhalb der Bohrung erzielen, was vorteilhaft ist, wenn eine gerade Bohrung nicht ideal ist.

Zurück langweilig: Eine wertvolle Methode, wenn der Zugang zur gegenüberliegenden Seite des Werkstücks eingeschränkt ist. Diese Techniken sind von entscheidender Bedeutung, insbesondere in der Raumfahrttechnik Branche, in der Präzision an erster Stelle steht.

Mikrobohren: Für die Herstellung präziser Bohrungen mit kleinem Durchmesser eignet sich diese Technik hervorragend.

Kegelbohren: Verwenden Sie diese Methode, um konische Löcher zu erstellen. Der Durchmesser des Lochs ändert sich über die Länge.

Gegenüber: Wenn Sie das Ende eines Werkstücks glätten müssen, ist die Planbearbeitung Ihre bevorzugte Technik.

Anfasen: Verwenden Sie diese Technik, um scharfe Kanten zu entfernen. Ein entscheidender Schritt bei der Vorbereitung eines Werkstücks für weitere Bearbeitungen.

Hartmetalleinsätze: Hartmetalleinsätze bieten eine Schneidkante für einen Bohr- und Plandrehkopf (NCFP). Mit hoher Härte und Hitzebeständigkeit enthalten 80 % dieser Einsätze Wolframkarbid.

Hochgeschwindigkeitsstahl: Ein weiteres Werkzeugmaterial ist Schnellarbeitsstahl (HSS). Aufgrund seiner Zähigkeit hält HSS im Vergleich zu Hartmetall höheren Kräften stand.

Langweilige Stangen: Bohrstangen, die für den Innendurchmesser von entscheidender Bedeutung sind, gibt es in Längen von 6 bis 40 Zoll. Steifigkeit sorgt für Präzision.

Werkzeughalter: Werkzeughalter unterstützen Bohrstangen. Eine sichere Klemmung erhöht die Stabilität und reduziert Fehler auf nur noch tausendstel Zoll.

Kühlmittelsysteme: Kühlmittelsysteme verhindern eine Überhitzung. Gezielte Düsen halten eine Temperatur unter 200 °F, optimal für die Bearbeitung.

Werkzeugvoreinstellgeräte: Werkzeugvoreinstellgeräte messen die Werkzeuggeometrie. Präzise Messungen mit einer Genauigkeit von 0,0001 Zoll gewährleisten die Bearbeitungsgenauigkeit.

Schneidflüssigkeiten: Schneidflüssigkeiten verringern die Reibung. Eine Mischung aus Ölen und Additiven verlängert die Werkzeugstandzeit um 50 %.

Antivibrationsstäbe: Antivibrationsstäbe wirken Vibrationen entgegen. Die Dämpfung von Vibrationen führt zu glatteren Oberflächen bis zu 8 Mikrozoll.

Maßkontrollen: Maßkontrollen stellen exakte Größen sicher. Messschieber und Mikrometer messen mit einer Genauigkeit von 0,0001 Zoll und behalten so kritische Abmessungen bei.

Oberflächenfinish: Die Oberflächenbeschaffenheit definiert die Textur. Für bearbeitete Bauteile ist ein Oberflächengütebereich von 1 bis 3,2 Mikrometern üblich.

Toleranzanalyse: Die Toleranzanalyse bewertet Größenschwankungen. Das Anstreben eines engen Bereichs, z. B. ±0,0002 Zoll, erhöht die Produktkonsistenz.

Überwachung des Werkzeugverschleißes: Die Werkzeugverschleißüberwachung erkennt Werkzeugverschlechterung. Regelmäßige Kontrollen verlängern die Lebensdauer des Werkzeugs und ein rechtzeitiger Austausch beugt Ungenauigkeiten vor.

Temperaturkontrolle: Die Temperaturregelung sorgt für eine gleichmäßige Wärme. Sensoren halten die Temperaturen unter 180 °F und gewährleisten so die Dimensionsstabilität.

Teileinspektion: Bei der Teileprüfung kommen Sonden und Laser zum Einsatz. Exakte Messungen mit einer Genauigkeit von 0,0005 Zoll gewährleisten die Einhaltung technischer Standards.

Kalibrierung: Die Kalibrierung garantiert die Präzision der Messwerkzeuge. Die jährliche Kalibrierung reduziert die Abweichung auf nur 0,00005 Zoll.

Dokumentation: Die Dokumentation verfolgt Qualitätsdaten. Strenge Protokolle stärken die Konformität mit ISO 9001 und stärken die Prozessintegrität und Verantwortlichkeit.

Vibrationsprobleme: Plötzliche, harte Vibrationen können ein Ungleichgewicht in Ihrem Bohr- und Stirnkopf (NCFP) bedeuten. Ausgewogene Werkzeuge sorgen für präzise Schnitte. Ein Ungleichgewicht kann zu schlechten Ergebnissen führen.

Werkzeugbruch: Defekte Werkzeuge beeinträchtigen Ihren Arbeitsablauf. Regelmäßige Kontrollen verhindern unerwartete Ausfälle. Verwenden Sie das richtige Material für Ihre Werkzeuge.

Schlechte Oberflächenbeschaffenheit: Eine schlechte Oberfläche kann stumpfe Werkzeuge bedeuten. Schärfen Sie die Werkzeuge regelmäßig, um glatte Schnitte zu erzielen.

Maßungenauigkeit: Messungen, die nur um einen Millimeter abweichen, können die Arbeit ruinieren. Eine genaue Kalibrierung ist entscheidend.

Überhitzung: Bei heiß laufenden Maschinen besteht die Gefahr, dass sie ausfallen. Regelmäßige Kühlintervalle halten die Temperaturen unter Kontrolle.

Übermäßiger Werkzeugverschleiß: Abgenutzte Werkzeuge führen zu schlechten Ergebnissen. Regelmäßiger Austausch sorgt für Spitzenleistung.

Futtermarken: Unerwünschte Flecken verderben das Finish. Durch den richtigen Werkzeugvorschub werden unerwünschte Riefen vermieden.

Werkstückschaden: Beschädigte Werkstücke führen zu einer Verschwendung von Ressourcen. Der richtige Werkzeugeinsatz verhindert unnötige Schäden.

CAM-Software: Computergestützte Fertigungssoftware steuert Ihre Werkzeuge. Präzise Anweisungen führen zu hervorragenden Ergebnissen.

Werkzeugweggenerierung: Durch die genaue Definition von Werkzeugwegen wird der Bearbeitungsprozess optimiert. Es ist ein entscheidender Schritt zum Erfolg.

CNC-Programmierung: Die richtige Programmierung Ihrer CNC-Maschinen sorgt für optimale Leistung. Es ist eine entscheidende Fähigkeit in dieser Branche.

Simulationstools: Simulationen liefern Erkenntnisse ohne Materialverschwendung. Nutzen Sie sie, um potenzielle Probleme vorherzusehen.

Kollisionserkennung: Kollisionserkennung verhindert kostspielige Maschinenschäden. Es ist ein Schutz in Ihrer Produktionslinie.

Offline-Programmierung: Die Offline-Programmierung ermöglicht die Kontinuität des Arbeitsablaufs. Es verhindert Maschinenstillstände durch spontane Programmierung.

Werkzeugverwaltung: Eine ordnungsgemäße Werkzeugverwaltung verlängert die Lebensdauer Ihrer Ausrüstung. Gepflegte Werkzeuge liefern bessere Ergebnisse.

G-Code: Mastering G-Code-Programmierung optimiert das Potenzial Ihrer Maschine. Es ist die Sprache Ihrer CNC-Maschinen.

Vielseitigkeit: Ein Bohr- und Plandrehkopf (NCFP) zeichnet sich durch Vielseitigkeit aus. Sie können mit einer Vielzahl von Teilen arbeiten, von Motorzylindern bis hin zu Getrieben.

Genauigkeit: Mit seiner unübertroffenen Präzision stellt NCFP andere Methoden in den Schatten. Die Toleranzwerte liegen im Allgemeinen bei 0,005 Zoll und ermöglichen so präzise Messungen.

Geschwindigkeit: Im Vergleich zu manuellen Methoden ermöglicht NCFP eine schnellere Produktion und beschleunigt die Montagelinien um etwa 20 %.

Standzeit: Obwohl NCFP-Komponenten langlebig sind, überdauern harte Werkzeuge sie, was die Häufigkeit des Austauschs verringert.

Materialvielfalt: Ncfp ist anpassungsfähig und in der Lage, verschiedene Materialien wie Stahl, Aluminium und Messing zu bearbeiten.

Skalierbarkeit: Wenn es um die Massenproduktion geht, sticht NCFP hervor. Großprojekte werden einfacher und kostengünstiger.

Aufbauzeit: Die Ncfp-Einrichtung erfordert Zeit, was den Betrieb verzögern kann. Andere Methoden wie Fräsen können Rüstzeit sparen.

Komplexität: Ncfp funktioniert komplex. Erfahrene Bediener können hervorragende Ergebnisse erzielen, doch diese Komplexität stellt eine Lernkurve dar.

Hohe Präzision: Ncfp bietet unübertroffene Präzision und generiert exakte Messungen, die die Produktqualität verbessern.

Flexibilität: Die inhärente Flexibilität von NCFP ermöglicht die einfache Durchführung komplexer Bearbeitungsaufgaben.

Verbesserte Oberflächenbeschaffenheit: Durch die Eliminierung manueller Fehler sorgt NCFP für eine feinere Oberflächengüte.

Hohe Kosten: Trotz der Vorteile erfordert NCFP erhebliche Kapitalinvestitionen. Die fortschrittliche Technologie erhöht die Anschaffungskosten.

Erforderliche Bedienerkenntnisse: Der Betrieb eines NCFP erfordert qualifiziertes Personal, was die Betriebskosten erhöht.

Wartungsbedarf: Regelmäßige Wartung ist unerlässlich, um NCFP in optimalem Zustand zu halten, was die Gesamtkosten erhöht.

Begrenzte Materialtypen: NCFP ist zwar vielseitig, hat aber seine Grenzen. Härtere Materialien können sich als Herausforderung erweisen.

Komplexität im Setup: Das Einrichten von NCFP ist kompliziert und erfordert Zeit und Fachwissen, was möglicherweise den Betrieb verzögern kann.

In dem Leitfaden verraten Experten Geheimnisse über Boring and Facing Head (NCFP). Die Leser lernten die Geschichte kennen und sahen, wie sich das Tool entwickelte. Die Leute haben auch herausgefunden, wie das Tool funktioniert.

Es gibt verschiedene Typen und jeder hat eine besondere Aufgabe. Mit diesem Werkzeug lassen sich perfekte Metallteile herstellen. Um Metall wie ein Profi zu formen, befolgen Sie immer die besten Schritte. Um einen großartigen Boring and Facing Head zu bekommen, ist dies der richtige Ort CNCYANGSEN.