Die CNC-Bearbeitung hat die Fertigungsindustrie mit hochpräzisen und präzisen Abläufen weiterentwickelt. Manuelle Bearbeitungszentren waren früher ein großer Durchbruch für die Fertigungsindustrie. Allerdings haben computergesteuerte Programme und deren Anwendungen in der Fertigungsindustrie die Arbeit für die Industrie noch komfortabler und flexibler gemacht.

Mit den CNC-Bearbeitungszentren, die vorprogrammierte Steuerungen verwenden, können Fräsen, Bohren, Bohren, Drehen und viele andere Fertigungsprozesse präzise durchgeführt werden. Das CNC-Drehverfahren und das Fräsverfahren sind beliebt und gegensätzlich.

Der Hauptunterschied zwischen den beiden Verfahren besteht darin, dass die Fräszentren Drehen Sie die Werkzeuge um das Werkstück, um die Vorschubvorgänge abzuschließen. Andererseits bewegen die Drehzentren das Werkzeug nicht. Stattdessen wird das Werkstück gedreht, um die gewünschten Vorgänge zu erhalten.

CNC-Drehmaschinen sind in der Lage, während eines Fertigungsprozesses eine Vielzahl von Vorgängen auszuführen. Daher gelten sie als All-in-One-CNC-Bearbeitungszentren. Im heutigen Artikel werden wir jedoch über das Gewindeschneidprogramm in CNC-Drehmaschinen sprechen. Wir zeigen Ihnen, wie Sie den Gewindeschneidzyklus für Drehmaschinen verstehen, ein Programm entwerfen und welche Vorteile die Verwendung des Gewindeschneidprogramms auf Drehmaschinen bietet.

Also lasst uns loslegen.

A CNC-Drehmaschine ist eine computernumerisch gesteuerte Fertigungsmaschine mit 3, 4 oder manchmal fünf Achsen. Die Bearbeitungszentren verfügen über die Möglichkeit, verschiedene Schneidvorgänge durchzuführen, darunter Drehen, Bohren, Fräsen und Gewindeschneiden.

Wenn wir den Drehprozess in der CNC-Bearbeitung definieren, handelt es sich um den Herstellungsprozess, bei dem das auf der Spindel installierte Schneidwerkzeug linear und nicht rotierend bewegt wird. Im Gegensatz dazu wird das Werkstück mit hoher Geschwindigkeit gedreht, um die gewünschten Ergebnisse zu erzielen.

Es gibt zwei Arten von Drehmaschinenzentren: Vertikaldrehzentren und Horizontaldrehzentren. Jeder Drehzentrumstyp hat seine eigenen Vor- und Nachteile. Vertikale Bearbeitungszentren Die Spindelachse ist vertikal ausgerichtet und die Fräser werden in der Spindel gehalten, um sich um die Achse zu drehen. Im Gegensatz dazu werden die horizontalen Zentren normalerweise für ebene Flächen verwendet.

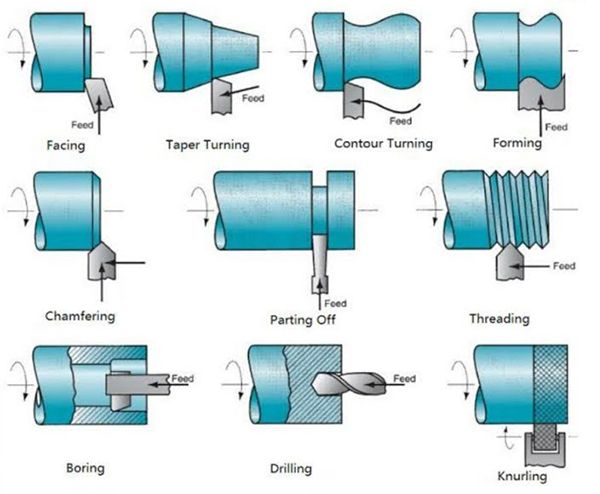

Bevor wir zum Gewindeschneidprogramm in CNC-Drehzentren übergehen, werfen wir einen grundlegenden Überblick über die von den Drehzentren üblicherweise ausgeführten Vorgänge. Hier ist die Liste der Operationen, zu denen die CNC-Drehzentren in der Lage sind:

1. Drehen

2. Gegenüber

3. Bohren

4. Einfädeln

5. Langweilig

6. Rändelung

7. Einstechen

Die Antwort auf diese Frage lautet: Ja! Sie können die vorgebohrten Löcher auf den Drehzentren anschneiden. Das CNC-Gewindeschneiden auf Drehmaschinen erfolgt in der Regel für zylindrische oder runde Werkstücke. Der Gewindeschneidzyklus auf den Drehmaschinen kann durch starre Gewindeschneidzyklen gestaltet werden.

Der starre Gewindebohrzyklus kann auf Maschinen programmiert werden, die speziell für den Betrieb geeignet sind. Das Problem der mangelnden Synchronisierung kann durch den Einsatz des Gewindeschneidzyklus auf den Drehmaschinen behoben werden. Maschinen, die starres Gewindeschneiden nicht unterstützen, benötigen zum Gewindeschneiden einen separaten Gewindebohrerhalter.

Das Gewindeschneidprogramm auf Drehmaschinen ähnelt auch dem normalen Gewindeschneidprogramm, das je nach Art und Tiefe des im Herstellungsprozess benötigten Lochs unterschiedliche Gewindebohrer erfordert. Beim Gewindebohren werden in den CNC-Bearbeitungszentren Gewinde in den Bohrlöchern erzeugt.

Wie bei den meisten CNC-Bearbeitungszentren ist G84 die Funktion, die üblicherweise für Gewindeschneidvorgänge verwendet wird. Wie bereits erwähnt, wird starres Gewindeschneiden in Drehmaschinen verwendet, um das Innengewinde vorgebohrter Löcher zu schneiden. Der Hauptunterschied zwischen allgemeinem Gewindeschneiden und starrem Gewindeschneiden besteht darin, dass der Gewindebohrer beim starren Gewindeschneiden in der Spindel verriegelt ist. Beim Standard-Gewindeschneiden hat der Gewindeschneidkopf hingegen Freiheit entlang der Spindelachse.

Der Vorteil der Verwendung der starren Gewindeschneidfunktion besteht darin, dass Sie die Lebensdauer Ihrer Gewindebohrer verlängern, eine bessere Teilequalität sowie eine kürzere Bearbeitungszeit erzielen können. Daher eignet sich diese Technik zum Gewindeschneiden von Sacklöchern, bei denen die Kontrolle der Gewindetiefe ein wichtiges Anliegen ist.

Wir führen Sie auch durch den Prozess des Gewindeschneidens in CNC-Drehzentren und unterstützen Sie bei der Erstellung von Programmen zur Ausführung der starren Gewindeschneidvorgänge. Gehen wir zum nächsten Abschnitt und erfahren Sie, wie G84 zur Programmierung des Gewindeschneidens in Drehzentren eingesetzt wird.

Der G84-Gewindebohrzyklus wird üblicherweise beim starren Gewindeschneiden verwendet, für das kein Gewindeschneidkopf erforderlich ist. Stattdessen wird der Gewindebohrer vom Standard-Werkzeughalter gehalten. Der gleiche Zyklus kann verwendet werden, wenn Tiefgewindebohren in Fällen mit größerer Lochtiefe erforderlich ist. In solchen Fällen wird der Festzyklus immer wieder wiederholt, bis die volle Gewindetiefe erreicht ist.

Lassen Sie uns jeden Typ von Gewindeschneidzyklus mit G84 durchgehen.

Beginnen wir mit den Grundlagen des starren Gewindeschneidzyklus. Der Gcode für den Gewindebohrzyklus für starre Gewinde ist G84. G84-Gewindeschneiden impliziert, dass dieser Gewindeschneidvorgang entlang der x-Achse ausgeführt wird. Mit anderen Worten: Die Operation wird auf der z-Achse ausgeführt.

Das Bohrzyklusprogramm für starres Gewindeschneiden wird wie folgt an der Drehmaschine eingegeben:

G84 Z R Q F

In einigen Fällen können Sie der Funktion auch P hinzufügen, und sie wird wie folgt geschrieben:

G84 Z Q P R F

Was stellen diese Alphabete im Gewindeschneidprogramm entlang der Z-Achse in Drehzentren dar?

G84 = G-Code zur Darstellung des Gewindebohrzyklus, bei dem Drehungen im Uhrzeigersinn durchgeführt werden

• Z bezieht sich auf die Tiefe des Lochs, das beim Gewindeschneiden mit einem Gewinde versehen werden muss.

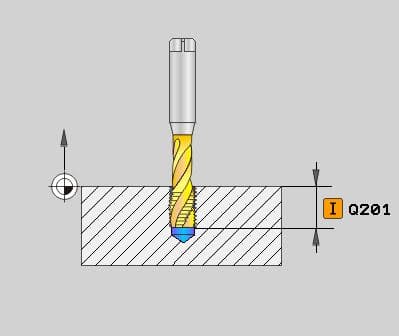

• Q bezieht sich auf den Schrittabstand, der in Mikrometern (μm) angegeben wird. Der Schnittabstand ist ein relevantes Maß, wenn Sie lange Löcher bohren möchten, und dies ist mit einem Gewindeschneidzyklus nicht möglich. Wir werden im nächsten Abschnitt weiter auf den Peck-Tapping-Zyklus eingehen.

• R bezieht sich auf den Rückzugswert im Programm. Es gibt den Abstand vom Anfangspunkt an, an dem ein Pick enden sollte. In allgemeinen G-Codes bezieht sich R auf den Radius des Werkstücks. Beim G84-Gewindebohrzyklus bedeutet dies jedoch den Rückzugsabstand vom Bezugspunkt nach jedem Gewindeschneiden.

• P wird nicht immer verwendet, aber wenn es verwendet wird, bezieht es sich auf die Verweilzeit am Knopf des Lochs. Sie können die Verweilzeit in Millisekunden hinzufügen, um die Maschine nach jedem Gewindegang anzuhalten, um Späne aus gebohrten Löchern zu entfernen.

• F ist der Wert der Tonhöhe. Im Fall von M 10 x 1,5 beträgt der Wert von f beispielsweise 1,5

Nachdem wir die Werte definiert haben, lassen Sie uns ein wenig über den Threading-Prozess sprechen. Sie müssen den Z-Wert hinzufügen, um die Gewindetiefe darzustellen.

Außerdem ist der Rückzugswert auch bei der Programmerstellung erforderlich; andernfalls kehrt die Maschine zur letzten im Programm definierten Tiefe zurück. Überspringen Sie den R-Wert auch deshalb nicht, weil das Hinzufügen des Werts die Geschwindigkeit der Gewindeschneidvorgänge erhöht, indem zu einer Position näher an der Materialoberfläche und nicht zu einem sicheren, schnellen Abstand zurückgekehrt wird.

Wenn wir über den Tiefloch-Gewindebohrzyklus sprechen, ist er besonders nützlich, wenn Sie lange Löcher auf Drehmaschinenzentren bohren möchten. Sie müssen den Tiefpunktwert nicht für die flachen Löcher verwenden; es kann ohne Wiederholung der Zyklen abgeschlossen werden.

Der Peck-Gewindebohrzyklus ist für lange Löcher von Vorteil, da er zur Lebensdauer des Gewindebohrers beiträgt und einen Gewindebohrerbruch vermeidet. Wenn Sie beispielsweise ein Loch von 30 mm bohren, können Sie drei Schnitte von jeweils 10 mm oder sechs Schnitte von jeweils 5 mm machen.

Für den Peck-Tapping-Zyklus muss der Peck-Tap verwendet werden. Der Gewindebohrer schneidet die Löcher schrittweise ein. Der Q-Wert definiert den Abstand des Gewindes, das geschnitten wird, bevor die Spindel umgekehrt wird und in die R-Position zurückkehrt.

Lassen Sie uns nun ein Beispiel-Gewindebohrprogramm erstellen, das auf einer Drehmaschine ausgeführt werden soll.

Nehmen wir an, die Tiefe des Lochs beträgt 30 mm.

Die Gewindebohrergröße beträgt M 10 x 1,5, was bedeutet, dass der Grunddurchmesser 10 mm, die Steigungsgröße 1,5 mm und die Bohrergröße 8,5 mm beträgt. Nehmen wir an, wir möchten drei Schnitte von jeweils 10 mm machen. Das Gewindeschneidprogramm für das Drehzentrum sieht wie folgt aus:

G84 (X) (Y) Z R (Q) F

X und Y stellen die Lochkoordinaten dar, was ein optionaler Wert ist.

Wenn wir jedoch ein vollständiges Beispiel des Gewindeschneidprogramms auf der Drehmaschine geben müssen, sieht es folgendermaßen aus:

00002

N1

G28 U0.0 W0.0

G97 S100 M4

M08

T0101

GO X 0,0 Z 2,0

G84 Z30.0 R1.0 Q10000 F1.5

G28 U0.0 W0.0

M09;

M05;

M30;

Das vollständige Programm auf der Drehmaschine impliziert, dass der Wert von S 100 beträgt. Für Gewindeschneidzwecke sollte er zwischen 100 und 300 bleiben. Andernfalls könnten die Auswirkungen auf Sie zukommen.

M4 stellt den Referenzpunkt des Gewindeschneidwerkzeugs dar. Dies ist die Gewindeschneidposition beim Herstellen von Gewinden. Wenn ein Gewindebohrer das Gewindeschneiden beendet, geht es zurück zu M3.

F stellt die Vorschubgeschwindigkeit dar, die gleich der Steigungsgeschwindigkeit ist.

Bei G28 fährt die Spindel über einen Referenzpunkt in ihre Nullposition zurück.

M09 bedeutet, dass das Kühlmittel abgeschaltet ist, M05 bedeutet, dass die Spindel gestoppt ist, und M30 bedeutet, dass das Programm beendet ist.

CNC-Gewindeschneiden, egal ob auf einer Drehmaschine, Fräsmaschine oder einer anderen CNC-Maschine, bietet mehrere Vorteile, darunter Kosteneffizienz, einen einfachen Prozess und höhere Präzision. Die spezifischen Vorteile des Einsatzes einer Drehmaschine zum Gewindeschneiden sind jedoch folgende:

Das starre Gewindeschneiden ist viel schneller als das Gewindefräsen. Die schnellen Gewindeschneidzyklen machen es zu einem effektiven Prozess zum Gewindeschneiden. Die Geschwindigkeit des starren Gewindeschneidens ist so hoch, dass ein Loch in einem Bruchteil der Zeit gebohrt werden kann, die das Gewindefräsen für die gleiche Lochgröße benötigt.

Die Gewindebohrer werden beim Drehvorgang nicht bewegt und das Werkstück oder Teil wird gedreht, um ein Gewinde in die Löcher zu bringen. Sie können die schmalen Löcher auch ausstechen, um beim starren Gewindeschneiden mit Drehspitzen einen Gewindebohrerbruch zu vermeiden.

StarrDas Gewindeschneiden erfolgt am besten in den Sacklöchern, da die Gewindelänge ein Problem für die Fräsmaschinen darstellt. Sie können die Länge der Gewindelöcher einfach steuern und beim Tiefschneiden eine hohe Präzision erzielen.

Das Gewindeschneiden auf dem CNC-Drehzentrum hat auch gewisse Nachteile. Die häufigsten sind wie folgt.

Beim Gewindeschneiden von Sacklöchern besteht die größte Herausforderung darin, dass der Span aufgrund der Spanüberlastung bricht. Die Spanabfuhr ist eines der Hauptprobleme, das im Drehzentrum nicht so ernst genommen wird. Sie können jedoch den Wert P addieren, der die Verweilzeit angibt, aber in Fräszentren wird eine bessere Spankontrolle geboten, was die Bearbeitung von Löchern ohne Hindernisse erleichtert. Dies ist die Zeit, die Sie dem Programm hinzufügen können, um die Späne zwischen den Gewindeschneidzyklen zu entfernen.

Für das Mittengewindeschneiden von Drehmaschinen sind spezielle Gewindebohrer für unterschiedliche Lochtypen erforderlich. Dies kann die Kosteneffizienz der Methode beeinträchtigen.

Wir haben Ihnen alles mitgeteilt, was Sie über das Gewindeschneidprogramm in CNC-Drehmaschinen wissen müssen. Wir haben Sie auch durch das komplette Programm eines Gewindeschneidzyklus geführt und wie das Programm für eine CNC-Drehmaschine aussehen wird. Allerdings sollten Sie bei der Auswahl der Maschine für jeden Einsatz alle Faktoren sorgfältig abwägen. Wir hoffen, dass diese Informationen Ihnen dabei helfen, Ihr Drehmaschinenzentrum für die Gewindebohrungen unterschiedlicher Art optimal zu nutzen.