Willkommen auf einer Reise des Lernens. Tauchen Sie hier in diesem Blog tief in die komplexe Welt der Spindeltypen ein. Erfahren Sie, was der Unterschied zwischen Ein- und Mehrspindler ist. Erhalten Sie ein neues Verständnis für diese wichtige Komponente moderner Herstellungsprozesse.

Für ein grundlegendes Verständnis sollten Sie wissen, dass Spindelsysteme in Werkzeugmaschinen von entscheidender Bedeutung sind. Im Wesentlichen gibt es zwei Arten. Ja, Einspindler und Mehrspindler. Beim Einspindelsystem übernimmt eine Spindel die Aufgabe.

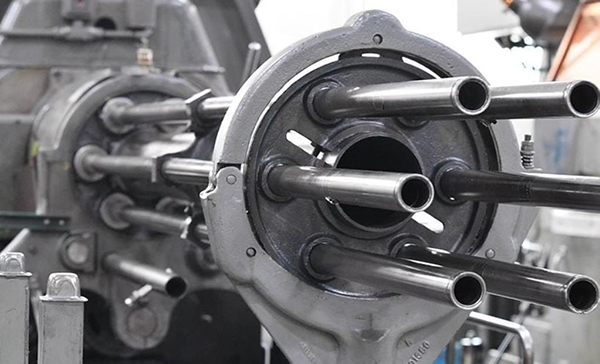

Im Gegensatz dazu haben Mehrspindelsysteme mehr als eine Spindel, manchmal bis zu acht.

Mehr Spindeln bedeuten mehr Produktivität, da jede Spindel an einem anderen Teil arbeiten kann. Daher liegt der Hauptunterschied in der Anzahl der Spindeln und deren Einfluss auf die Produktivität.

Sowohl Ein- als auch Mehrspindelsysteme übertragen Drehmoment – die zum Schneiden erforderliche Drehkraft. Einzelne Spindeln erledigen dies jeweils für ein Teil, während mehrere Spindeln mehrere bearbeiten Autoteile gleichzeitig.

Spindeln sorgen für die nötige Geschwindigkeit für Bearbeitungsvorgänge. Die Geschwindigkeit variiert zwischen Ein- und Mehrspindelsystemen, wobei einzelne Systeme eine Geschwindigkeitseinstellung haben und mehrere Systeme unterschiedliche Geschwindigkeitsoptionen für verschiedene Vorgänge bieten.

Bei beiden Arten ist die Positionsgenauigkeit – die korrekte Platzierung eines Werkzeugs – von entscheidender Bedeutung. Mehrspindelsysteme mit mehr Spindeln können mehr Positionen gleichzeitig beibehalten.

Sowohl Ein- als auch Mehrspindelsysteme bieten Präzisionsbearbeitung – die Herstellung detaillierter, präziser Teile. Mehrspindelsysteme können dies aufgrund des Vorhandenseins von mehr Spindeln schneller erreichen.

Tragfähigkeit – die Fähigkeit, dem Bearbeitungsdruck standzuhalten – ist in beiden Systemen vorhanden. Mehrspindelsysteme mit mehr Spindeln können mehr Last tragen.

Ein- und Mehrspindelsysteme bieten Werkzeugunterstützung – sie halten das Werkzeug während der Bearbeitung an Ort und Stelle. In Mehrspindelsystemen können mehr Werkzeuge gleichzeitig unterstützt werden.

Beide Arten von Systemen verwalten die während der Bearbeitung entstehende Wärme. Mehrspindelsysteme müssen aufgrund ihrer erhöhten Aktivität mehr Wärme bewältigen.

Sowohl Einzel- als auch Mehrspindelsysteme reduzieren Vibrationen – unerwünschte Bewegungen, die die Bearbeitungsgenauigkeit beeinträchtigen können. Mehr Spindeln im System können zu größeren Herausforderungen bei der Vibrationskontrolle führen.

Bei beiden Systemen ist die Werkstückorientierung – die korrekte Positionierung des zu bearbeitenden Teils – wichtig. Mehrspindelsysteme können mehrere Werkstücke gleichzeitig ausrichten.

Bei beiden Arten ist die Achsstabilität – die Aufrechterhaltung einer stabilen Position während der Bearbeitung – von entscheidender Bedeutung. Da mehr Spindeln im Spiel sind, kann die Aufrechterhaltung der Achsstabilität in Systemen mit mehreren Spindeln eine größere Herausforderung darstellen.

Sowohl Ein- als auch Mehrspindelsysteme erfordern ein dynamisches Auswuchten – die gleichmäßige Gewichtsverteilung, um unerwünschte Vibrationen zu verhindern. Mehr Spindeln in mehreren Systemen machen diese Aufgabe komplexer.

Ein- und Mehrspindelsysteme kontrollieren die Oberflächengüte des bearbeiteten Teils. Mehrspindelsysteme müssen eine konsistente Kontrolle über mehrere Oberflächen gleichzeitig gewährleisten.

Beide Systeme absorbieren die Schnittkraft – die Kraft, die bei der Bearbeitung auf das Werkzeug ausgeübt wird. Bei Mehrspindelsystemen müssen aufgrund der erhöhten Aktivität mehr Schnittkräfte aufgenommen werden.

Bewegungssteuerung – die Fähigkeit, die Bewegung der Werkzeugmaschine zu steuern – ist eine Funktion sowohl von Ein- als auch Mehrspindelsystemen. Bei Mehrspindelsystemen steigt die Komplexität durch die gleichzeitige Bewegung mehrerer Spindeln.

Die Schmierung – also die Reduzierung der Reibung während der Bearbeitung – wird durch beide Systeme unterstützt. Mehrspindelsysteme erfordern aufgrund der erhöhten Aktivität mehr Schmierung.

• Spindelwelle: Dies ist für Einspindelsysteme von entscheidender Bedeutung und bildet die Mittelachse, die das Werkzeug hält und dreht.

• Lager: Kleine, aber feine Lager stützen die Welle, ermöglichen eine gleichmäßige Rotation und reduzieren die Reibung.

• Gehäuse: Das Gehäuse schützt die Innenkomponenten und schützt empfindliche Teile vor Beschädigung und Verschmutzung.

• Motor: Als wesentliches Bauteil erzeugt der Motor die Drehbewegung der Spindel.

• Encoder: Encoder liefern eine Positionsrückmeldung und verbessern die Genauigkeit der Werkzeugpositionierung.

• Rolle: Riemenscheiben sind oft am Motor angebracht und übertragen die Drehung des Motors auf die Spindelwelle.

• Kühlsystem: Kühlsysteme verlängern die Lebensdauer von Komponenten und reduzieren das Überhitzungsrisiko.

• Taper-Schnittstelle: Die für die Montage des Werkzeugs verantwortlichen Kegelschnittstellen halten die Werkzeuge während des Betriebs sicher.

• Deichsel: Zugstangen sorgen für eine sichere Befestigung des Werkzeugs und ziehen das Werkzeug in die Konusschnittstelle.

• Schmiersystem: ReduzierenVerschleiß, Schmiersysteme sorgen für einen reibungslosen Betrieb und eine längere Lebensdauer der Komponenten.

• Fahrmechanismus: Antriebsmechanismen sind für die Steuerung der Spindelrotation verantwortlich und bestimmen Geschwindigkeit und Drehmoment.

• Geschwindigkeitssensoren: Geschwindigkeitssensoren überwachen die Drehzahl, geben Daten an Steuerungssysteme weiter und passen den Betrieb entsprechend an.

• Bremssystem: Entscheidend für die Sicherheit ist, dass Bremssysteme die Spindeldrehung bei Bedarf sofort stoppen.

• Werkzeughalter: Werkzeughalter dienen zur Aufnahme des Werkzeugs während des Betriebs und sorgen für die Stabilität des Werkzeugs.

• Dichtungen: Dichtungen verhindern Lecks und Verunreinigungen und sind für die Aufrechterhaltung der Systemintegrität unerlässlich.

• Niedrigere Geschwindigkeiten: Typischerweise arbeiten Einspindelsysteme mit niedrigeren Geschwindigkeiten, wodurch Präzision gegenüber Geschwindigkeit bevorzugt wird.

• Präzisionsbearbeitung: Diese Systeme sind für ihre Genauigkeit bekannt und zeichnen sich durch die Erfüllung hochpräziser Aufgaben aus.

• Konstantes Drehmoment: Einzelspindeln sorgen während des gesamten Vorgangs für ein konstantes Drehmoment, was für eine qualitativ hochwertige Bearbeitung unerlässlich ist.

• Geringe Vibration: Vibrationen sind bei Einspindelsystemen minimal und tragen zu ihrer hohen Genauigkeit bei.

• Hohe Genauigkeit: Höchste Präzision zeichnet diese Systeme aus und macht sie ideal für komplizierte Aufgaben.

• Temperaturkontrolle: Kühlsysteme halten die Temperatur unter Kontrolle und verhindern hitzebedingte Schäden oder Verformungen.

• Einzelaufgabe: Im Gegensatz zu ihren Gegenstücken mit mehreren Spindeln konzentrieren sich Einspindelsysteme jeweils auf eine Aufgabe.

• Benutzerfreundlich: Die einfache Bedienung macht diese Systeme für Bediener aller Erfahrungsstufen attraktiv.

• Energieeffizient: Niedrigere Geschwindigkeiten und die Fokussierung auf eine einzelne Aufgabe machen diese Systeme energieeffizienter als Systeme mit mehreren Spindeln.

• Kompaktes Design: Aufgrund ihres Einspindelaufbaus zeichnen sich diese Maschinen durch eine kompakte und platzsparende Bauweise aus.

• Wenig Lärm: Da es weniger bewegliche Teile gibt, erzeugen Einspindelsysteme weniger Lärm und verbessern so die Arbeitsumgebung.

• Geringere Produktivität: Ein Nachteil ist die geringere Produktivität, da sie sich jeweils auf eine Aufgabe konzentrieren.

• Geringere Wärmeableitung: Diese Systeme geben dank ihrer langsameren Betriebsgeschwindigkeit und weniger Spindeln weniger Wärme ab.

• Längere Lebensspanne: Bei richtiger Wartung können Einspindelsysteme länger halten, wodurch die Notwendigkeit eines häufigen Austauschs verringert wird.

• Manueller Werkzeugwechsel: Werkzeugwechsel in diesen Systemen erfolgen in der Regel manuell und erfordern ein Eingreifen des Bedieners.

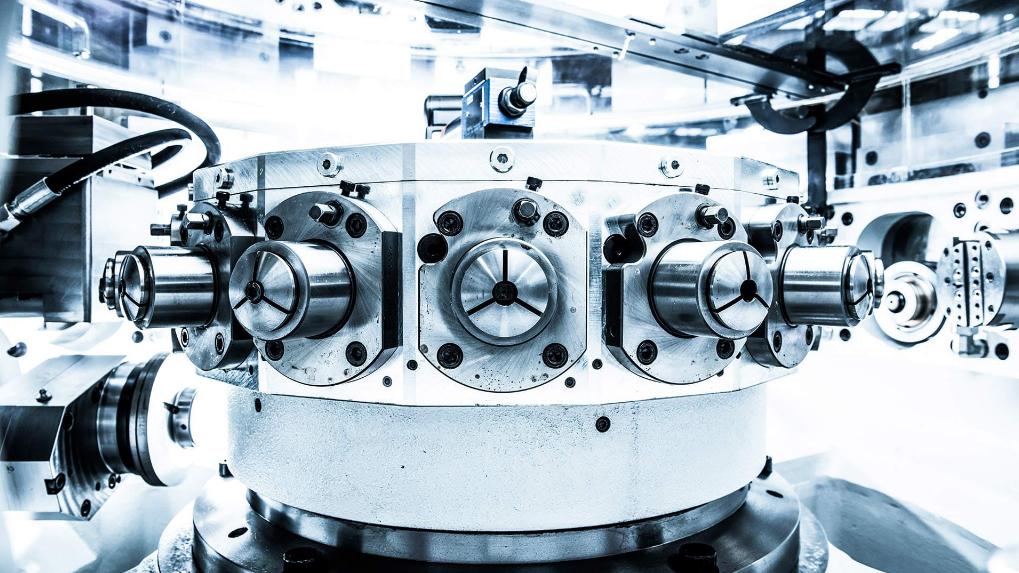

Mehrspindelsysteme, die für ihre hohe Produktivität bekannt sind, arbeiten mit mehreren gleichzeitig arbeitenden Spindeln.

Für den gleichzeitigen Betrieb gibt es nichts Besseres als Mehrspindelsysteme. Stellen Sie sich gleichzeitig vor Bohren aus mehreren Löchern. Das Ergebnis ist eine enorme Zeitersparnis.

Mehrspindelsysteme verkürzen die Zykluszeiten, da mehrere Bearbeitungsprozesse gleichzeitig ablaufen. Die Effizienz steigt, die Taktzeiten sinken.

Mit mehr Spindeln geht mehr Leistung einher. Mehrspindelsysteme liefern ein höheres Drehmoment und optimieren so den Schwerlastbetrieb.

Mehrspindelsysteme ermöglichen synchronisierte Abläufe. Die Spindeln bewegen sich in perfekter Harmonie und sorgen so für gleichmäßige Ergebnisse bei allen Werkstücken.

Mehrspindelsysteme zeichnen sich durch komplexe Bearbeitungen aus. Sie kümmern sich um komplizierte Aufgaben? Diese Systeme sind der Situation gewachsen.

Trotz ihrer Vorteile benötigen Mehrspindelsysteme eine höhere Leistung. Mehr Spindeln bedeuten mehr Energie, was zu höheren Betriebskosten führt.

Mehr Leistung bedeutet leider auch mehr Lärm. Im Mehrspindelbereich sind höhere Geräuschpegel ein Kompromiss für eine verbesserte Leistung.

Mehrspindelsysteme erzeugen erhebliche Wärme. Daher ist ein effektives Wärmemanagement für einen optimalen Betrieb von entscheidender Bedeutung.

Mehrere Spindeln können zu erhöhten Vibrationen führen. Daher ist ein effektives Schwingungsmanagement eine Voraussetzung für die Aufrechterhaltung der Maschinenstabilität.

Dank fortschrittlicher Technologie unterstützen Mehrspindelsysteme heute automatisierte Werkzeugwechsel.

Das Schöne an Mehrspindelsystemen liegt in ihren anpassbaren Layouts. Jedes Setup kann individuell konfiguriert werden, um spezifische Anforderungen zu erfüllen.

Bei Mehrspindelsystemen ist eine präzise Ausrichtung von entscheidender Bedeutung. Selbst geringfügige Fehlausrichtungen können zu erheblichen Qualitätsproblemen führen.

Bei Mehrspindelsystemen ist die Unterstützung des Werkstücks von entscheidender Bedeutung. Da viele Spindeln im Einsatz sind, ist die Gewährleistung der Stabilität des Werkstücks von größter Bedeutung.

Schließlich bieten Mehrspindelsysteme eine Vielzahl von Werkzeugoptionen. Von der Bohrmaschine bis zum Gewindebohrer handhaben sie problemlos eine Vielzahl von Werkzeugen.

Im Gegensatz zu Mehrspindelsystemen arbeiten Einspindelmaschinen mit unterschiedlichen Geschwindigkeiten. Diese Flexibilität hilft bei der Bewältigung vielfältiger Bearbeitungsaufgaben.

Einspindelsysteme verbrauchen im Vergleich zu ihren Gegenstücken mit mehreren Spindeln weniger Strom. Diese Effizienz ist ein Plus für den Betriebmit geringerem Strombudget.

Während sich Mehrspindelsysteme bei komplexen Vorgängen auszeichnen, eignen sich Einspindelmaschinen für einfachere Aufgaben. Wählen Sie entsprechend Ihren Bearbeitungsanforderungen.

Die Komplexität von Mehrspindelsystemen kann eine Hürde darstellen. Einspindelsysteme hingegen bieten eine einfachere Bedienung.

Einspindelsysteme erfordern aufgrund ihres einfacheren Aufbaus in der Regel einen manuellen Werkzeugwechsel. Im Gegensatz dazu profitieren Mehrspindelsysteme von automatisierten Werkzeugwechselfunktionen.

Mehrspindelsysteme bieten durch gleichzeitige Vorgänge eine höhere Produktivität. Einspindelsysteme können hier nicht mithalten.

Bei Mehrspindelsystemen stellt die Wärmeableitung eine große Herausforderung dar. Einspindelmaschinen erzeugen weniger Wärme, wodurch aufwändige Kühlmaßnahmen entfallen.

Bei Einspindelmaschinen ist Lärm weniger ein Problem. Allerdings erzeugen Mehrspindelsysteme aufgrund ihrer kraftvollen Arbeitsweise mehr Lärm.

Einspindelmaschinen erfordern weniger Wartung als Mehrspindelsysteme. Einfachheit bedeutet in diesem Fall weniger Wartungsaufwand.

Die Betriebskosten für Einspindelsysteme sind in der Regel niedriger. Mehrspindelsysteme verursachen aufgrund des erhöhten Leistungsbedarfs höhere Kosten.

Einspindelmaschinen können eine hohe Genauigkeit für Präzisionsaufgaben bieten. Bei richtiger Ausrichtung können aber auch Mehrspindelsysteme präzise Ergebnisse liefern.

Einspindelmaschinen bieten Benutzern eine direktere Kontrolle. Für Einsätze, die eine hohe Anpassungsfähigkeit erfordern, könnten sie die bessere Wahl sein.

Einspindelmaschinen haben in der Regel einen geringeren Platzbedarf. Für Werkstätten mit eingeschränktem Platzangebot sind sie möglicherweise besser geeignet.

Die Lebensdauer einer Einspindelmaschine ist im Allgemeinen länger als die eines Mehrspindelsystems. Weniger Komplexität führt zu weniger Ausfällen und einer längeren Lebensdauer.

Sowohl Ein- als auch Mehrspindelsysteme verfügen über eine einzigartige Anwendungseignung. Einspindelmaschinen zeichnen sich bei einfacheren Aufgaben aus, während Mehrspindelsysteme bei komplexen, großvolumigen Vorgängen glänzen. Die Wahl hängt von den spezifischen Anforderungen ab.

Eine einzelne Spindel basiert auf CNC-Systemen (Computer Numerical Control). Dabei führt die Spindel komplizierte Vorgänge aus, die von präzisen Computeranweisungen geleitet werden.

Einzelspindeln verwenden Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM). Dies hilft bei der Erstellung und Ausführung detaillierter Entwürfe.

Achsensteuerungen sind ein Schlüsselelement bei Einzelspindelkonfigurationen und verwalten die Bewegung entlang der X-, Y- und Z-Achse. Jede Bewegung muss exakt sein.

Die Linearführung sorgt für eine reibungslose Bewegung während der Bearbeitung und minimiert die Reibung an der einzelnen Spindel.

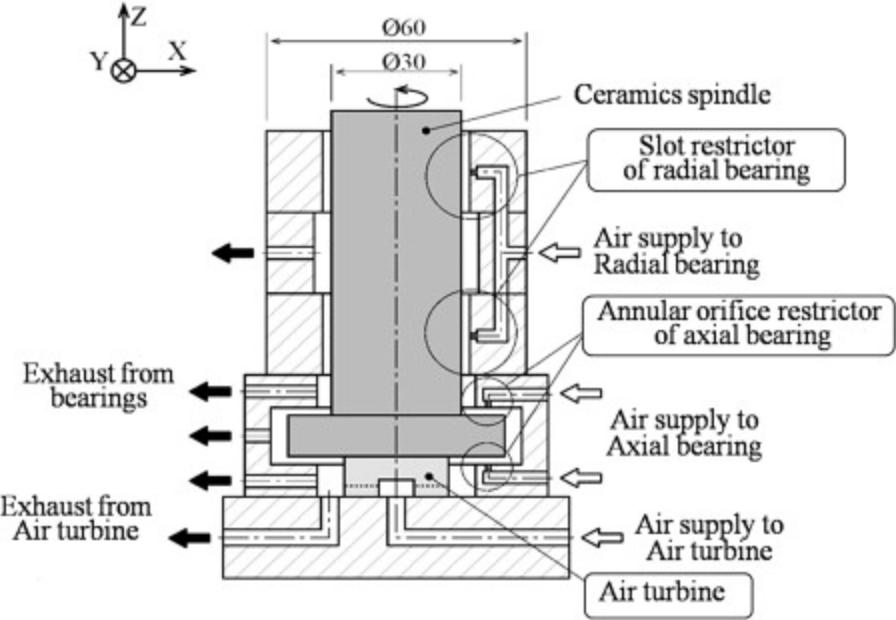

Pneumatiksysteme sorgen für die Stromversorgung von Einspindelmaschinen und nutzen Druckluft zum Antrieb der Maschinenkomponenten.

Hydrauliksysteme, die auch für den Betrieb von Einzelspindelmaschinen von entscheidender Bedeutung sind, nutzen Flüssigkeitsdruck, um die Spindel zu steuern und anzutreiben.

Encoder in Einspindelsystemen leiten Positionsinformationen an die CNC weiter. Dies gewährleistet eine präzise Steuerung.

Rückkopplungssysteme sind für die Genauigkeit von entscheidender Bedeutung und überwachen den Betrieb und passen die Bewegungen der Spindel nach Bedarf an.

Die während des Betriebs entstehende Wärme wird durch Kühlmittelsysteme verwaltet. Dadurch bleibt die optimale Maschinenleistung erhalten.

Durch die Reduzierung von Reibung und Verschleiß erhöht die automatische Schmierung die Lebensdauer einer Einspindelmaschine.

Werkzeugsysteme in Einspindelmaschinen enthalten die für den Betrieb erforderlichen Werkzeuge. Diese Systeme gewährleisten eine präzise Werkzeugplatzierung.

Positionierungssensoren erfassen die genaue Position der Spindel und liefern wichtige Daten für eine präzise Bearbeitung.

Einspindelmaschinen verwenden Antriebe mit variabler Drehzahl. Dies ermöglicht Änderungen der Spindeldrehzahl während des Betriebs.

Zum Schutz der Bediener sind Sicherheitssysteme unverzichtbar. Bei Störungen stellen sie den Betrieb ein.

Die regelmäßige Wartung von Einspindelmaschinen wird durch Wartungsprogramme erleichtert. Dies gewährleistet eine gleichbleibende Leistung und Langlebigkeit.

• Fortschrittliche CNC-Systeme: Mehrspindelmaschinen nutzen fortschrittliche CNC-Systeme. Diese Systeme verwalten mehrere Spindeln gleichzeitig.

• Automatisierte Werkzeugwechsler: Automatisierte Werkzeugwechsler ermöglichen nahtlose Werkzeugübergänge und sind in Mehrspindelkonfigurationen von entscheidender Bedeutung.

• Multitasking-Software: Multitasking-Software ermöglicht gleichzeitige Vorgänge und optimiert die Produktionszeit.

• Industrieroboter: Industrieroboter optimieren Abläufe und helfen beim Be- und Entladen von Komponenten.

• Fördersysteme: Um Werkstücke effizient zu bewegen, eignen sich FördersystemeEinsatz in Mehrspindelmaschinen.

• Palettensysteme: Palettensysteme im Mehrspindelaufbau ermöglichen eine effiziente Serienfertigung.

• Lastüberwachung: Lastüberwachungssysteme sind bei Mehrspindelmaschinen unerlässlich und verhindern Überlastungen, die Schäden verursachen könnten.

• Kollisionserkennung: Kollisionserkennungssysteme schützen Maschinenteile, indem sie unbeabsichtigte Kollisionen verhindern.

• Hochgeschwindigkeitsantriebe: Mehrspindelmaschinen verwenden Hochgeschwindigkeitsantriebe. Dies erhöht die Produktionseffizienz.

• Mehrachsensteuerungen: Die gleichzeitige Koordination mehrerer Achsen und Mehrachsensteuerungen sind bei Konfigurationen mit mehreren Spindeln von entscheidender Bedeutung.

• Adaptive Kontrollen: Adaptive Steuerungen in Mehrspindelmaschinen passen den Betrieb in Echtzeit basierend auf sensorischem Feedback an.

• Erweiterte Kühlung: Aufgrund der höheren Wärmeentwicklung benötigen Mehrspindelmaschinen moderne Kühlsysteme.

• Zustandsüberwachung: Zustandsüberwachungssysteme überwachen den Maschinenzustand und veranlassen bei Bedarf Wartungsarbeiten.

• Zentralschmierung: Zentralisierte Systeme sorgen für die gleichzeitige Schmierung aller Teile und reduzieren die Reibung in der Mehrspindelmaschine.

• Präzisionssensoren: Präzisionssensoren sorgen für genaue Messungen und Bewegungen in der Mehrspindel-Bearbeitungsumgebung.

Nachdem Sie sich nun mit der Komplexität der Spindeltypen vertraut gemacht haben, sollte der Unterschied zwischen Einzel- und Mehrfachspindeln klar sein. Diese Maschinen, die in zahlreichen Branchen unverzichtbar sind, unterscheiden sich erheblich in ihrer Struktur und Funktionsweise. Die Anerkennung dieser Unterscheidung verbessert das Verständnis der fortschrittlichen Fertigung. Für detailliertere Einblicke zögern Sie nicht, die umfangreichen Ressourcen unter zu erkunden CNCYANGSEN