Fräsmaschinen sind die stillen Helden der Fertigung und Fertigung. Sie sind die Arbeitspferde, die für die Formung und Umwandlung von Rohstoffen in unzählige Produkte verantwortlich sind, die wir täglich verwenden, von Präzisionskomponenten in der Luft- und Raumfahrt bis hin zu komplizierten Teilen in der Automobilindustrie. Unter den verschiedenen Arten von Fräsmaschinen ist die „Universal-Fräsmaschine„ zeichnet sich als vielseitiger und wichtiger Akteur in verschiedenen Branchen aus.

Die Grundlagen von Fräsmaschinen

Arten von Fräsmaschinen

Bevor wir uns mit den Besonderheiten von Universalfräsmaschinen befassen, nehmen wir uns einen Moment Zeit, um die umfassenderen Kategorien von Fräsmaschinen zu verstehen. Fräsmaschinen werden hauptsächlich nach der Ausrichtung ihres Schneidwerkzeugs und der Bewegung des Werkstücks klassifiziert. Hier sind drei Haupttypen:

1. Universal-Fräsmaschine: Diese vielseitige Maschine kann sowohl horizontales als auch vertikales Fräsen durchführen und ist daher äußerst anpassungsfähig für eine Vielzahl von Aufgaben. Es bietet eine unglaubliche Flexibilität und Präzision und ist daher in vielen Branchen eine beliebte Wahl.

2. Vertikale Fräsmaschine: Bei einer Vertikalfräsmaschine ist die Spindel vertikal ausgerichtet und das Schneidwerkzeug bewegt sich auf und ab. Dieser Typ eignet sich hervorragend für Aufgaben, die eher Tiefe als Breite erfordern.

3. Horizontale Fräsmaschine: Im Gegensatz zur Vertikalmaschine verfügt eine Horizontalfräsmaschine über eine horizontal ausgerichtete Spindel. Es ist ideal für die Erstellung breiter, flacher Flächen und wird häufig in Branchen eingesetzt, in denen horizontale Schnitte erforderlich sind.

Das Konzept der Fräsmaschinen kam im frühen 19. Jahrhundert auf. Erfinder und Ingenieure aus verschiedenen Ländern trugen zu ihrer Entwicklung bei. Die erste erkennbare Fräsmaschine, bekannt als „Säulen- und Kniefräse“, kam in den 1830er Jahren auf den Markt. Es legte den Grundstein für das vielfältige Maschinenprogramm, das wir heute haben, darunter auch die Universalfräsmaschine.

Mit der Weiterentwicklung der Frästechnologie führte die Einführung der numerischen Steuerung (NC) und später der numerischen Computersteuerung (CNC) zu einer Revolution in der Präzision und Automatisierung. Heutzutage sind moderne Fräsmaschinen, darunter auch Universalfräsmaschinen, aus verschiedenen Branchen nicht mehr wegzudenken, von der Luft- und Raumfahrt bis hin zur Herstellung medizinischer Geräte.

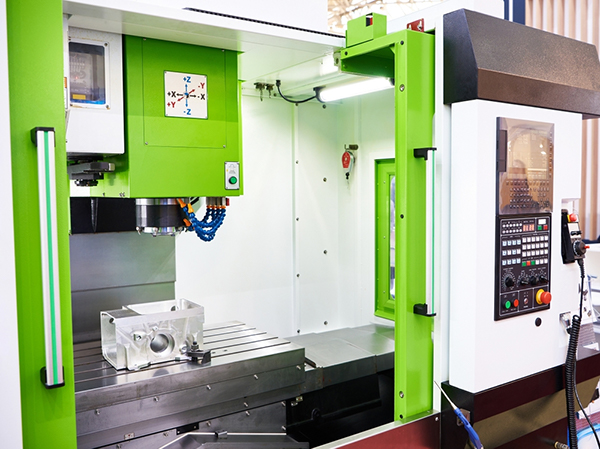

Anatomie einer Universalfräsmaschine

Hauptbestandteile

Eine Universalfräsmaschine ist ein komplexes technisches Stück, das aus mehreren wesentlichen Komponenten besteht, die harmonisch zusammenarbeiten, um präzise und komplexe Teile herzustellen. Das Verständnis dieser Komponenten ist entscheidend für das Verständnis der Funktionsweise der Maschine. Hier sind die Hauptkomponenten:

1. Säule und Sockel: Die Säule bietet Halt für die gesamte Maschine und ist an einem schweren Sockel befestigt. Die Steifigkeit der Säule ist für die Aufrechterhaltung der Stabilität während des Betriebs von entscheidender Bedeutung.

2. Spindel: Die Spindel hält das Schneidwerkzeug und ermöglicht ihm, sich zu drehen und Kontakt mit dem Werkstück herzustellen. Spindeln sind in verschiedenen Größen und Konfigurationen erhältlich, um verschiedene Werkzeugtypen und -größen aufzunehmen.

3. Arbeitstisch: Der Arbeitstisch ist die Oberfläche, auf der das Werkstück befestigt wird. Es ist horizontal und vertikal beweglich und ermöglicht so eine präzise Positionierung des Werkstücks. Dieser Tisch kann auch in verschiedenen Winkeln gedreht werden, was die Vielseitigkeit der Maschine erhöht.

4. Sattel und Knie: Der Sattel ist für die horizontale Bewegung des Arbeitstisches entlang der X-Achse verantwortlich, während das Knie die vertikale Bewegung entlang der Y-Achse erleichtert. Diese zweiachsige Bewegung ist für Fräsvorgänge unerlässlich, da sie es der Maschine ermöglicht, komplexe Formen und Merkmale auf dem Werkstück zu erzeugen.

Hauptmerkmale

Das Design einer Universalfräsmaschine zeichnet sich durch mehrere wesentliche Merkmale aus, die sie von anderen Fräsmaschinen unterscheiden. Das Verständnis dieser Merkmale ist entscheidend, um die Anpassungsfähigkeit und Präzision der Maschine einschätzen zu können:

1. Vielseitige Kopfbewegung: Eines der herausragenden Merkmale einer Universalfräsmaschine ist ihre Fähigkeit, die Ausrichtung des Schneidwerkzeugs zu ändern. Der Kopf der Maschine ist schwenk- und drehbar und ermöglicht so sowohl horizontales als auch vertikales Fräsen sowie bei Bedarf auch Winkelfräsen. Diese Vielseitigkeit macht es zur ersten Wahl für Aufgaben, die multidirektionale Schnitte erfordern.

2. Werkzeughaltemechanismen: Universalfräsmaschinen bieten verschiedene Werkzeughalteoptionen, darunter Spannzangen, Schaftfräserhalter und mehr. Diese Mechanismen sorgen dafür, dass das Schneidwerkzeug fest an Ort und Stelle bleibt, wodurch Vibrationen reduziert und die Schnittpräzision verbessert werden.

3. Methoden zum Spannen des Werkstücks: Die Sicherung des Werkstücks ist bei Fräsvorgängen von größter Bedeutung. Universalfräsmaschinen bieten eine Reihe von Spannmethoden wie Schraubstöcke und Zwingen, die so eingestellt werden können, dass Werkstücke unterschiedlicher Form und Größe fest an Ort und Stelle gehalten werden.

Das Funktionsprinzip

Überblick über den Mahlprozess

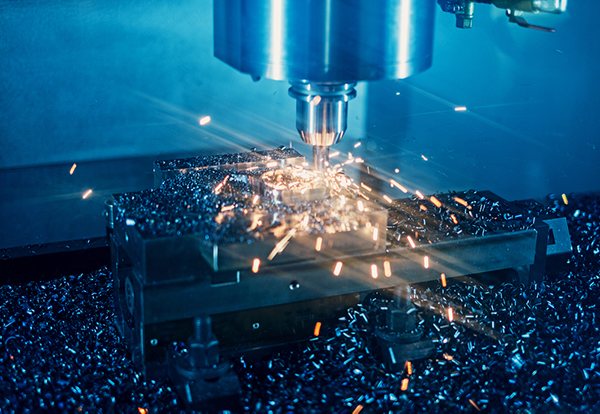

Das Herzstück einer Universalfräsmaschine ist ihre Fähigkeit, Material präzise von einem Werkstück abzutragen. Dieser Vorgang wird als Fräsen bezeichnet und beinhaltet die Verwendung eines rotierenden Schneidwerkzeugs, um Materialschichten abzutrennen, um die gewünschte Form oder Oberfläche zu erzielen.

Interaktion zwischen Fräser und Werkstück

Die Präzision derDer Fräsprozess hängt vom Zusammenspiel von Fräser und Werkstück ab. Zu den Schlüsselfaktoren dieser Interaktion gehören:

• Schnittgeschwindigkeit: Die Rotationsgeschwindigkeit des Fräsers hat erheblichen Einfluss auf die Schnittqualität. Richtige Schnittgeschwindigkeiten verhindern übermäßigen Werkzeugverschleiß und verbessern die Effizienz des Materialabtrags.

• Vorschubgeschwindigkeit: Die Vorschubgeschwindigkeit, die bestimmt, wie schnell sich das Werkstück relativ zum Fräser bewegt, beeinflusst die Qualität des Schnitts und die Oberflächengüte. Eine kontrollierte Vorschubgeschwindigkeit ist für die Präzision unerlässlich.

• Schnitttiefe: Die Schnitttiefe bezieht sich auf die Dicke des in jedem Durchgang entfernten Materials. Für die Feinbearbeitung wird häufig eine geringe Schnitttiefe verwendet, während für die Schruppbearbeitung tiefere Schnitte verwendet werden.

• Geometrie des Schneidwerkzeugs: Die Form und Winkel der Kanten des Schneidwerkzeugs spielen eine entscheidende Rolle im Schneidprozess. Die richtige Werkzeuggeometrie minimiert Vibrationen und Wärmeentwicklung und maximiert gleichzeitig den Materialabtrag.

Rolle der Universalfräsmaschine beim Materialabtrag

Universalfräsmaschinen werden für ihre Vielseitigkeit geschätzt, und diese Anpassungsfähigkeit erstreckt sich auch auf den Fräsprozess. So spielen diese Maschinen eine entscheidende Rolle beim Materialabtrag:

• Mehrachsiges Fräsen: Die Fähigkeit der Universalfräsmaschine, den Kopf in mehrere Richtungen zu bewegen, ermöglicht komplexes mehrachsiges Fräsen. Dies bedeutet, dass komplizierte Formen und Konturen präzise geschnitten werden können, was ideal für die Herstellung komplizierter Komponenten ist.

• Effizienz und Präzision: Die präzise Steuerung des Fräsprozesses, einschließlich der Vorschubgeschwindigkeit und der Schnitttiefe, ermöglicht eine hohe Präzision. Dies macht es unverzichtbar in Branchen, in denen enge Toleranzen erforderlich sind.

Rolle der Universalfräsmaschine beim Materialabtrag

Universalfräsmaschinen sind das Herzstück verschiedener Fertigungs- und Fertigungsprozesse und spielen eine entscheidende Rolle bei der Herstellung zahlreicher Produkte. Zu ihren wichtigsten Anwendungen in diesen Branchen gehören:

1. Herstellung von Präzisionskomponenten: Diese Maschinen sind für die Herstellung komplexer Komponenten für Branchen wie die Luft- und Raumfahrt sowie die Herstellung medizinischer Geräte von entscheidender Bedeutung. Ihre Mehrachsenfähigkeiten ermöglichen die präzise Formgebung komplexer Teile.

2. Automobilindustrie: Auf Universalfräsmaschinen werden Komponenten für Fahrzeuge hergestellt, von Motorteilen bis hin zu Getriebeelementen. Sie tragen wesentlich dazu bei, die Effizienz und Sicherheit von Automobilen zu gewährleisten.

Anpassung und Vielseitigkeit

Eines der herausragenden Merkmale von Universalfräsmaschinen ist ihre Anpassungsfähigkeit. Sie zeichnen sich in Situationen aus, in denen eine individuelle Anpassung, eine Produktion in kleinem Maßstab oder die Erstellung einmaliger Prototypen erforderlich ist. Einige bemerkenswerte Anwendungen umfassen:

Universalfräsmaschinen verfügen über mehrere Vorteile, die sie von anderen Fräsmaschinentypen unterscheiden:

1. Vielseitigkeit: Ihre Fähigkeit, sowohl horizontale als auch vertikale Fräsvorgänge in einer einzigen Maschine durchzuführen, ist ein erheblicher Vorteil, da dadurch der Bedarf an mehreren Maschinen reduziert wird.

2. Präzision und Kontrolle: Die Mehrachsenfähigkeiten, die präzise Steuerung der Vorschubgeschwindigkeit und der Schnitttiefe machen diese Maschinen ideal für Aufgaben, die eine hohe Genauigkeit erfordern.

3. Zeit- und Kosteneffizienz: Die Vielseitigkeit und Präzision von Universalfräsmaschinen kann zu Zeit- und Kosteneinsparungen führen, indem die Rüst- und Werkzeugwechselzeiten reduziert werden.

Universelle Fräsmaschinenvarianten

Universalfräsmaschinen gibt es in verschiedenen Konfigurationen, um unterschiedlichen Bearbeitungsanforderungen gerecht zu werden. Diese Variationen sind auf spezifische Anwendungen zugeschnitten und machen sie vielseitiger und anpassungsfähiger in verschiedenen Branchen. Lassen Sie uns diese Variationen erkunden:

Horizontale vs. vertikale Spindelausrichtung

1. Horizontale Universalfräsmaschine: Dieser Typ verfügt über eine horizontal ausgerichtete Spindel und ist für seine Fähigkeit bekannt, breite, flache Oberflächen zu erstellen. Es eignet sich hervorragend für Aufgaben, bei denen horizontale Schnitte erforderlich sind, beispielsweise die Bearbeitung großer Werkstücke oder die Erstellung horizontaler Schlitze.

2. Vertikale Universalfräsmaschine: Im Gegensatz dazu verfügen vertikale Universalfräsmaschinen über vertikal ausgerichtete Spindeln. Sie sind ideal für Aufgaben, die Tiefe statt Breite erfordern. Diese Variante wird üblicherweise zum Bohren, Gewindeschneiden und Erstellen von Löchern in Werkstücken verwendet.

Single-Universal- vs. Dual-Universal-Maschinen

1. Einzelne Universalfräsmaschine: Wie der Name schon sagt, verfügt dieser Typ über einen einzelnen Fräskopf, der sowohl für horizontale als auch vertikale Fräsvorgänge eingestellt werden kann. Es ist eine vielseitige Wahl für kleinere Betriebe, die kein gleichzeitiges horizontales und vertikales Fräsen erfordern.

2. Dual-Universal-Fräsmaschine: Dual-Universal-Maschinen sind hingegen mit zwei Fräsköpfen ausgestattet, von denen einer horizontal und der andere vertikal ausgerichtet ist. Diese Konfiguration ermöglicht es dem Bediener, beide Fräsarten gleichzeitig durchzuführen und so die Produktivität und Effizienz zu steigern.

CNC-Universalfräsmaschinen

Im Zeitalter der Automatisierung und Präzisionsbearbeitung sind viele Universalfräsmaschinen heute mit Computer Numerical Control (CNC)-Technologie ausgestattet. CNC-universalFräsmaschinen bieten folgende Vorteile:

• Erhöhte Präzision: CNC-Systeme ermöglichen eine äußerst präzise Steuerung der Werkzeugbewegung und des Materialabtrags, was zu Teilen mit engen Toleranzen führt.

• Effizienz: Durch die CNC-Automatisierung kann der Zeitaufwand für das Einrichten und Wechseln von Werkzeugen deutlich reduziert werden, wodurch Produktionsprozesse effizienter werden.

• Komplexe Formen: Mit CNC können Bediener die Maschine so programmieren, dass sie äußerst komplizierte und komplexe Formen erstellt, wodurch die Vielseitigkeit der Maschine weiter erhöht wird.

So bedienen Sie eine Universalfräsmaschine

Der Betrieb einer Universalfräsmaschine erfordert Präzision, Wissen und Sicherheitsvorkehrungen. Hier finden Sie eine Schritt-für-Schritt-Anleitung zur effektiven Nutzung dieser vielseitigen Maschinen:

Sicherheitsvorkehrungen

1. Tragen Sie angemessene Kleidung: Stellen Sie sicher, dass Sie Sicherheitsausrüstung tragen, einschließlich Schutzbrille, Gehörschutz und Laborkittel. Auch Schuhe mit Stahlkappen sind empfehlenswert.

2. Überprüfen Sie die Maschine: Überprüfen Sie die Maschine vor dem Gebrauch auf lose oder beschädigte Komponenten. Stellen Sie sicher, dass alle Sicherheitsfunktionen und Notstopps funktionsfähig sind.

Einrichten der Maschine

1. Einschalten: Starten Sie die Fräsmaschine, indem Sie den Strom einschalten. Stellen Sie sicher, dass der Not-Aus-Schalter deaktiviert ist.

2. Aufwärmen der Maschine: Lassen Sie die Maschine einige Minuten laufen, um sicherzustellen, dass alle Komponenten ordnungsgemäß geschmiert und betriebsbereit sind.

3. Tisch- und Kopfpositionierung: Positionieren Sie den Arbeitstisch und den Fräskopf entsprechend den Anforderungen Ihres Projekts. Sie können sowohl den horizontalen als auch den vertikalen Winkel nach Bedarf anpassen.

1. Manueller Betrieb: Für einfache Vorgänge können Sie die Maschine manuell steuern. Passen Sie die Hebel, Griffe und Bedienelemente der Maschine an, um das Schneidwerkzeug entlang der gewünschten Bahn zu bewegen.

2. CNC-Betrieb: Wenn Sie eine CNC-Universalfräsmaschine verwenden, programmieren Sie den Werkzeugweg in das CNC-Steuerungssystem. Dadurch wird der Fräsvorgang automatisiert und präzise und komplexe Schnitte ermöglicht.

1. Werkstückausrichtung: Stellen Sie sicher, dass das Werkstück korrekt zum Schneidwerkzeug ausgerichtet ist. Verwenden Sie Präzisionsmesswerkzeuge, um die Position zu überprüfen.

2. Sicherheitsmaßnahmen: Hände und lose Kleidung von beweglichen Teilen fernhalten. Halten Sie sich vom Arbeitsbereich fern, um Unfälle zu vermeiden.

1. Erstkontakt: Bringen Sie das Schneidwerkzeug am Startpunkt in Kontakt mit dem Werkstück und achten Sie darauf, dass es sich knapp über der Oberfläche befindet.

2. Vorschub: Senken Sie das Werkzeug schrittweise auf das Werkstück ab, indem Sie den Arbeitstisch bewegen. Achten Sie auf die Vorschubgeschwindigkeit, um eine Überlastung des Werkzeugs zu vermeiden.

3. Steuerung der Bewegung: Verwenden Sie die Steuerung der Maschine, um das Werkzeug entlang der gewünschten Bahn zu bewegen. Wenn Sie eine CNC-Maschine verwenden, starten Sie die programmierte Sequenz.

4. Ständige Inspektion: Überwachen Sie den Fräsprozess kontinuierlich. Stellen Sie sicher, dass die Maschine reibungslos funktioniert und es keine Probleme mit Werkzeugverschleiß, Vibrationen oder Materialabtrag gibt.

5. Endbearbeitung und Reinigung: Sobald der Fräsvorgang abgeschlossen ist, ziehen Sie das Werkzeug zurück und schalten Sie die Maschine aus. Entfernen Sie das Werkstück und reinigen Sie die Maschine und den Arbeitsbereich von Spänen und Fremdkörpern.

Die richtige Wartung ist der Schlüssel zur Gewährleistung der Langlebigkeit und gleichbleibenden Leistung einer Universalfräsmaschine. Regelmäßige Wartung minimiert den Verschleiß, verringert das Risiko von Ausfällen und maximiert die Effizienz der Maschine. Hier finden Sie eine Aufschlüsselung der wesentlichen Wartungsaufgaben:

1. Reinigung: Reinigen Sie die Maschine regelmäßig und entfernen Sie Späne, Schmutz und überschüssiges Schmiermittel. Eine saubere Maschine läuft ruhiger und verlängert die Lebensdauer ihrer Komponenten.

2. Schmierung: Schmieren Sie die beweglichen Teile der Maschine gemäß den Empfehlungen des Herstellers. Gut geschmierte Komponenten reduzieren die Reibung und minimieren so Verschleiß und Wärmeentwicklung.

3. Auf Verschleiß prüfen: Überprüfen Sie die Schneidwerkzeuge, den Arbeitstisch und andere Komponenten regelmäßig auf Anzeichen von Verschleiß. Ersetzen oder schärfen Sie die Werkzeuge nach Bedarf und reparieren Sie abgenutzte oder beschädigte Maschinenteile umgehend.

Trotz routinemäßiger Wartung können bei Fräsmaschinen von Zeit zu Zeit Probleme auftreten. Hier sind einige häufige Probleme und ihre möglichen Lösungen:

1. Werkzeugbruch: Wenn Werkzeuge häufig brechen, kann dies auf falsche Vorschubraten, falsche Werkzeugauswahl oder Verschleiß hinweisen. Passen Sie diese Faktoren nach Bedarf an.

2. Rattern oder Vibrationen: Übermäßiges Rattern oder Vibrationen können verschiedene Ursachen haben, darunter falsche Vorschübe, stumpfe Werkzeuge oder eine Fehlausrichtung der Maschine. Beheben Sie diese Faktoren, indem Sie die Einstellungen der Maschine anpassen, Werkzeuge wechseln oder Komponenten neu ausrichten.

Um die Lebensdauer Ihrer Universalfräsmaschine zu verlängern, beachten Sie diese Tipps:

1. Ordnungsgemäße Lagerung: Lagern Sie die Maschine in einer sauberen, trockenen und temperaturkontrollierten Umgebung, um Rost und Korrosion zu vermeiden.

2. Verwenden Sie Qualitätswerkzeuge: Investieren Sie in hochwertige Schneidwerkzeuge und Zubehör, um den Verschleiß der Maschine zu reduzieren.

3. Bedienerschulung: Stellen Sie sicher, dass die Bediener eine angemessene Schulung zur Verwendung und Wartung der Maschine erhalten, um Missbrauch und Schäden zu verhindern.

Wenn Sie diese Wartungs- und Pflegerichtlinien befolgen, können Sie dies tunHalten Sie Ihre Universalfräsmaschine in optimalem Zustand und stellen Sie sicher, dass sie weiterhin Präzision und Zuverlässigkeit in Ihren Fertigungs- oder Fertigungsprozessen liefert.

Abschließend möchten wir Sie dazu ermutigen, die Welt der Universalfräsmaschinen weiter zu erkunden. Egal, ob Sie ein Branchenprofi oder ein Enthusiast sind, der mehr lernen möchte, diese Maschinen bieten eine Welt voller Möglichkeiten in der Präzisionsfertigung.