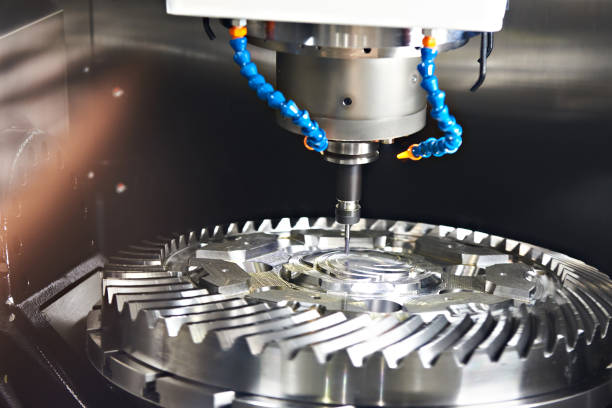

Fräsen ist ein Verfahren zur detaillierten und genauen Formgebung von Werkstücken. Dieser Prozess nimmt in der Fertigungsindustrie einen wichtigen Platz ein. Plattenfräsen und Planfräsen sind die beiden beeindruckendsten und nützlichsten Methoden, wenn es um Frästechniken geht, da sie beide einzigartige und vielfältige Vorteile bieten. Die Integration von CNC-Maschinen (Computer Numerical Control) hat die Fräsvorgänge in jüngster Zeit verändert, was zu einer Verbesserung der Präzision und Effizienz geführt hat. Hier werden wir die Unterschiede zwischen Plattenfräsen und Planfräsen untersuchen, mit besonderem Fokus auf deren Anwendung CNC-Maschinen.

Beim Brammenfräsen handelt es sich um einen Bearbeitungsprozess, bei dem hauptsächlich Material von der Oberfläche eines Werkstücks entfernt wird. Dabei wird ein zylindrischer Fräser mit mehreren Zähnen verwendet, der als Brammenmühle oder Schalenmühle bezeichnet wird. Der Fräser ist auf einem Dorn montiert und parallel zur Werkstückoberfläche ausgerichtet. Während sich der Fräser dreht, erzeugt er Späne, indem er in das Material schneidet. Das Plattenfräsen ist äußerst vielseitig und kann für verschiedene Anwendungen eingesetzt werden, einschließlich der Erstellung konturierter Oberflächen, Schlitze und Taschen.

Einer der entscheidenden Aspekte beim Brammenfräsen ist die Geometrie des Fräsers, die die Art der Schnitte bestimmt, die er ausführen kann. Brammenmühlen gibt es in verschiedenen Konfigurationen, z. B. als Einzel- und Mehrplattenfräser. Die Wahl des Fräsers hängt von Faktoren wie der Materialart, der gewünschten Oberflächenbeschaffenheit und den Bearbeitungsanforderungen ab.

Beim Planfräsen hingegen handelt es sich um eine Bearbeitungstechnik, mit der eine ebene Oberfläche am Werkstück erzeugt wird. Beim Planfräsen wird ein Flachfräser, oft auch Planfräser genannt, verwendet. Dieser Fräser verfügt über Zähne am Umfang und an der Unterseite, sodass er sowohl Plan- als auch Kantenfräsen kann. Der Fräser ist ähnlich wie beim Plattenfräsen auf einem Dorn montiert, seine Ausrichtung erfolgt jedoch senkrecht zur Werkstückoberfläche.

Planfräsen ist äußerst effektiv, um durch präzises Kantenfräsen perfekt ebene Oberflächen zu erzielen. Es wird üblicherweise zum Quadrieren von Materialblöcken, zum Fräsen großer flacher Flächen und zur Herstellung von Werkstücken mit senkrechten Flächen verwendet.

CNC-Maschinen: Die Präzisionsrevolution

CNC-Maschinen haben die Fräslandschaft verändert, indem sie beispiellose Präzision, Wiederholgenauigkeit und Automatisierung bieten. Diese Maschinen werden mithilfe von Computersoftware programmiert, um Werkzeugbewegungen, -geschwindigkeiten und -vorschübe präzise zu steuern. Beim Plattenfräsen und Planfräsen bringen CNC-Maschinen diese Prozesse auf die nächste Stufe.

Beim Einsatz einer CNC-Maschine zum Plattenfräsen kann der Bediener den Werkzeugweg mit außergewöhnlicher Präzision programmieren. Dieses Maß an Kontrolle ermöglicht komplizierte Schnitte, glatte Oberflächen und die einfache Bearbeitung komplexer Geometrien. Das CNC-Plattenfräsen eignet sich ideal zum Erstellen konturierter Flächen, Schlitze und Taschen mit hoher Präzision.

CNC-Maschinen können komplizierten Werkzeugwegen folgen und ermöglichen so die Erstellung komplexer Formen und Konturen mit hoher Präzision. Dieses Maß an Kontrolle stellt sicher, dass das fertige Werkstück den strengsten Qualitätsstandards entspricht.

CNC-Maschinen können Schneidwerkzeuge basierend auf den programmierten Anweisungen automatisch wechseln. Diese Funktion erhöht die Effizienz und reduziert Ausfallzeiten, da verschiedene Werkzeuge in einem einzigen Bearbeitungsvorgang ohne manuellen Eingriff verwendet werden können.

CNC-Maschinen können so programmiert werden, dass Schnittgeschwindigkeiten und Vorschübe optimiert werden, um hervorragende Oberflächengüten zu erzielen. Dies ist besonders wichtig bei der Bearbeitung von Materialien, die eine glatte und makellose Oberfläche erfordern, wie beispielsweise Komponenten für die Luft- und Raumfahrt.

Das CNC-Planfräsen stellt sicher, dass der Fräser dem programmierten Pfad mit unübertroffener Genauigkeit folgt. Das Ergebnis sind perfekt ebene Oberflächen und präzise Kantenfräsungen. Darüber hinaus können CNC-Maschinen so programmiert werden, dass sie die Werkzeughöhe anpassen, sodass problemlos abgestufte oder konturierte Flächen erstellt werden können.

CNC-gesteuertes Planfräsen stellt sicher, dass die fertige Oberfläche perfekt eben ist und die strengen Ebenheitsanforderungen erfüllt, die häufig in der Feinmechanik und Fertigung erforderlich sind.

CNC-Maschinen können komplizierte Planfräsvorgänge ausführen, beispielsweise die Erstellung von Stufenflächen oder konturierten Oberflächen. Diese Fähigkeit erweitert das Spektrum der Werkstücke, die präzise hergestellt werden können.

CNC-Maschinen automatisieren den Planfräsprozess, was zu einer höheren Effizienz und einer geringeren Abhängigkeit von den Fähigkeiten des Bedieners führt. Dies ist insbesondere bei der Produktion großer Werkstückmengen mit gleichbleibender Qualität von Vorteil.

Um besser zu verstehen, welche Technik bei CNC-Maschinen zum Einsatz kommt, ist es wichtig, deren Hauptunterschiede hervorzuheben:

· PlatteFräsen: Der Fräser ist parallel zur Werkstückoberfläche ausgerichtet.

· Planfräsen: Der Fräser ist senkrecht zur Werkstückoberfläche ausgerichtet.

Die Ausrichtung des Fräsers ist der grundlegendste Unterschied zwischen diesen beiden Frästechniken und beeinflusst maßgeblich die Art der Bearbeitung, für die sie geeignet sind.

· Plattenfräsen: Erzeugt konturierte Oberflächen und komplizierte Formen mit glatten Oberflächen.

· Planfräsen: Erzielt perfekt ebene Oberflächen durch präzises Kantenfräsen.

Die gewünschte Oberflächenbeschaffenheit des Werkstücks ist ein entscheidender Faktor bei der Wahl zwischen Plattenfräsen und Planfräsen. Das Plattenfräsen zeichnet sich durch die Erstellung komplexer Konturen aus, während das Planfräsen durch die Erzeugung flacher und präziser Oberflächen hervorsticht.

· Plattenfräsen: Entfernt effizient Material von der Werkstückoberfläche.

· Planfräsen: Erstellt flache Oberflächen durch gleichmäßigen Materialabtrag über die gesamte Fläche.

Die Art und Weise des Materialabtrags unterscheidet sich deutlich zwischen den beiden Techniken. Beim Plattenfräsen geht es darum, Material von der Oberfläche zu entfernen, während beim Planfräsen das Material gleichmäßig abgetragen wird, um eine ebene Oberfläche zu erzeugen.

· Plattenfräsen: Ideal zum Modellieren und Formen von Werkstücken mit komplexen Oberflächenanforderungen.

· Planfräsen: Wird hauptsächlich zum Erzielen flacher und senkrechter Oberflächen verwendet.

Die Wahl zwischen Plattenfräsen und Planfräsen hängt von den spezifischen Anforderungen des Projekts ab. Plattenfräsen wird gewählt, wenn komplizierte Formen und Konturen erforderlich sind, während Planfräsen bevorzugt wird, wenn Ebenheit und Rechtwinkligkeit entscheidend sind.

· Brammenmahlen: Verwendet Brammen- oder Schalenmühlen.

· Planfräsen: Verwendet Planfräser mit flacher Geometrie.

Ein weiterer wesentlicher Unterschied besteht in der Art des verwendeten Fräsers. Brammenfräser sind zylindrisch mit Zähnen am Umfang, während Planfräser sowohl Umfangs- als auch Bodenzähne für das Schneiden mit flachem Boden haben.

CNC-Maschinen bieten mehrere Vorteile, die sie zur bevorzugten Wahl für moderne Fräsoperationen machen:

CNC-Maschinen sorgen unabhängig vom Können des Bedieners für konsistente und genaue Ergebnisse. Die programmierten Werkzeugwege und automatisierten Bewegungen garantieren Präzision bei jedem Schnitt.

Automatisierung und CNC-Steuerung führen zu schnelleren Bearbeitungszeiten und erhöhter Produktivität. CNC-Maschinen können kontinuierlich betrieben werden, wodurch Ausfallzeiten im Zusammenhang mit manuellen Werkzeugwechseln und -einstellungen reduziert werden.

CNC-Maschinen können nahtlos zwischen Plattenfräs- und Planfräsvorgängen wechseln und so ihre Möglichkeiten erweitern. Diese Vielseitigkeit ermöglicht es Herstellern, ein breites Spektrum an Projekten in Angriff zu nehmen, ohne dass mehrere Spezialmaschinen erforderlich sind.

CNC-Maschinen können Schnittparameter, einschließlich Spindelgeschwindigkeit und Vorschubgeschwindigkeit, optimieren, um hervorragende Oberflächengüten zu erzielen. Dies ist besonders wichtig bei der Bearbeitung von Materialien, die eine außergewöhnliche Glätte erfordern, wie beispielsweise Komponenten für die Medizin- oder Optikindustrie.

Einer der größten Vorteile von CNC-Maschinen ist ihre Wiederholgenauigkeit. Sobald ein Programm erstellt und getestet ist, kann die CNC-Maschine identische Teile oder Komponenten ohne Abweichungen wiederholt produzieren. Diese Konsistenz ist in Branchen von entscheidender Bedeutung, in denen Präzision und Qualitätskontrolle von größter Bedeutung sind, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte.

Die Entscheidung zwischen Plattenfräsen und Planfräsen, auch mit CNC-Fähigkeit, hängt letztendlich von den spezifischen Anforderungen des jeweiligen Projekts ab. Berücksichtigen Sie die folgenden Faktoren, um eine fundierte Entscheidung zu treffen:

Die Geometrie des Werkstücks ist ein entscheidender Faktor. Wenn das Werkstück komplizierte Konturen oder unregelmäßige Formen erfordert, kann das Plattenfräsen die bevorzugte Wahl sein. Wenn das Ziel hingegen darin besteht, ebene Flächen, insbesondere senkrechte Flächen, zu erzielen, ist das Planfräsen die logische Wahl.

Berücksichtigen Sie die gewünschte Oberflächenbeschaffenheit des Werkstücks. Das Plattenfräsen kann glattere, konturierte Oberflächen liefern, die für künstlerische oder dekorative Komponenten geeignet sind. Im Gegensatz dazu zeichnet sich das Planfräsen durch die Bereitstellung außergewöhnlich flacher und glatter Oberflächen aus und erfüllt strenge Toleranzen und Qualitätsstandards.

Bei der Wahl der Technik spielt die Art des zu bearbeitenden Materials eine wesentliche Rolle. Einige Materialien wie Aluminium und Kunststoff eignen sich aufgrund ihrer einfachen Bearbeitung und geringen Schnittkräfte möglicherweise besser zum Plattenfräsen. Umgekehrt können härtere Materialien wie Stahl oder exotische Legierungen von der Fähigkeit des Planfräsens profitieren, Material gleichmäßig abzutragen.

Berücksichtigen Sie die Produktionsanforderungen und Effizienzziele. Das Plattenfräsen kann bei der Erstellung komplexer Formen effizient sein, es kann jedoch länger dauern, bis die gewünschte Oberflächenbeschaffenheit erreicht ist. Planfräsen mit seiner Fähigkeit, schnell flache Oberflächen zu erzeugen, wird häufig für die Massenproduktion bevorzugt.

Nutzen Sie die Möglichkeiten Ihrer CNCMaschine. Viele moderne CNC-Maschinen sind mit mehreren Achsen und Werkzeugwechslern ausgestattet, was eine größere Flexibilität ermöglicht. Stellen Sie sicher, dass die Funktionen Ihrer Maschine mit der gewählten Frästechnik und den spezifischen Anforderungen Ihres Projekts übereinstimmen.

Um den praktischen Einsatz des Plattenfräsens und Planfräsens mit CNC-Maschinen zu veranschaulichen, untersuchen wir reale Anwendungen für jede Technik:

In der Luft- und Raumfahrtindustrie sind Präzision und Zuverlässigkeit nicht verhandelbar. Das Brammenfräsen mit CNC-Maschinen wird häufig zur Herstellung komplizierter Komponenten wie Turbinenschaufeln von Triebwerken eingesetzt. Die Fähigkeit, komplexe Tragflächenformen mit glatten Oberflächen zu erzeugen, ist für eine optimale aerodynamische Leistung unerlässlich. Das CNC-gesteuerte Plattenfräsen stellt sicher, dass jedes Blatt den genauen Spezifikationen entspricht, und trägt so zur Effizienz und Sicherheit von Flugzeugen bei.

Die Automobilindustrie setzt auf Planfräsen mit CNC-Maschinen, um Motorblöcke präzise herzustellen. Diese Motorblöcke erfordern perfekt ebene Passflächen für die Dichtungsabdichtung und eine optimale Motorleistung. CNC-Planfräsmaschinen können schnell die gewünschte Ebenheit und Oberflächengüte erreichen und stellen so sicher, dass jeder Motorblock den strengen Qualitätsstandards der Automobilindustrie entspricht.

Da die Technologie immer weiter voranschreitet, ist das CNC-Fräsen nicht immun gegen Innovationen. Hier sind einige zukünftige Trends und Entwicklungen, auf die Sie in der CNC-Fräslandschaft achten sollten:

KI-gesteuerte Algorithmen können die Werkzeugwegplanung, Schnittparameter und Werkzeugauswahl optimieren. Diese Integration erhöht die Effizienz, verkürzt die Zykluszeiten und minimiert den Werkzeugverschleiß, was letztendlich zu Kosteneinsparungen und besseren Bearbeitungsergebnissen führt.

CNC-Maschinen werden immer autonomer und können Werkzeugwechsel, Werkzeugkorrekturen und Teileprüfungen automatisch durchführen. Dieser Trend wird den Bedarf an manuellen Eingriffen weiter reduzieren und die Gesamtproduktivität steigern.

Fortschritte in der Sensortechnologie und in Echtzeit-Überwachungssystemen werden es CNC-Maschinen ermöglichen, kleinste Abweichungen zu erkennen und im Handumdrehen Anpassungen vorzunehmen. Dies wird zu einer höheren Bearbeitungsgenauigkeit und einer verbesserten Qualitätskontrolle beitragen.

Die Entwicklung von Multitasking-CNC-Maschinen, die verschiedene Bearbeitungsvorgänge in einer einzigen Aufspannung durchführen können, wird weiterhin an Bedeutung gewinnen. Diese Maschinen können Produktionsprozesse rationalisieren, Durchlaufzeiten verkürzen und Platz sparen.

Umweltbelange treiben die Entwicklung umweltfreundlicher Bearbeitungstechniken voran. CNC-Fräsmaschinen werden mit energieeffizienten Funktionen und Kühlmittel-Recyclingsystemen ausgestattet, um ihren ökologischen Fußabdruck zu minimieren.

Sowohl das Plattenfräsen als auch das Planfräsen haben in der Fertigungs- und Zerspanungsindustrie ihren ganz eigenen Platz. Bei der Integration in CNC-Maschinen erreichen diese Techniken ein höheres Maß an Präzision und Produktivität. Ob man sich für Plattenfräsen oder Planfräsen entscheidet, hängt von den Anforderungen des Projekts ab und mehrere Faktoren wie Werkstückgeometrie, Materialart und Oberflächenbeschaffenheit spielen bei dieser Entscheidung eine entscheidende Rolle.

Mit der CNC-Technologie können Hersteller diese Techniken mit höchster Präzision ausführen, um sicherzustellen, dass das Endergebnis den höchsten Qualitätsstandards entspricht. Der Fortschritt bei CNC-Maschinen wird für die Präzisionstechnik und Fertigung immer nützlicher sein. Die Integration von KI, zunehmender Automatisierung, verbesserter Überwachung, Multitasking-Maschinen und Nachhaltigkeitsinitiativen werden die Landschaft des CNC-Fräsens weiterhin prägen und Effizienz, Nachhaltigkeit und Innovation in der Fertigungsindustrie vorantreiben.