In der Welt der Zerspanung stechen zwei Methoden hervor: CNC-Drehen und Fräsen. Sie, der Leser, werden sich auf eine Reise begeben, um zu verstehen, was besser CNC-Drehen oder CNC-Fräsen ist. Ziel ist es, die überlegene Technik für spezifische Bedürfnisse zu entschlüsseln. Jede Methode verfügt über ihre Stärken und Anwendungsmöglichkeiten.

Tauchen Sie ein in die Feinheiten und Vorteile beider. Am Ende wird die Wahl zwischen CNC-Drehen und Fräsen klarer. Wissen, Fachwissen und Präzision leiten diese Erkundung. Bereiten Sie sich also auf eine aufschlussreiche Diskussion über diese wichtigen Bearbeitungstechniken vor.

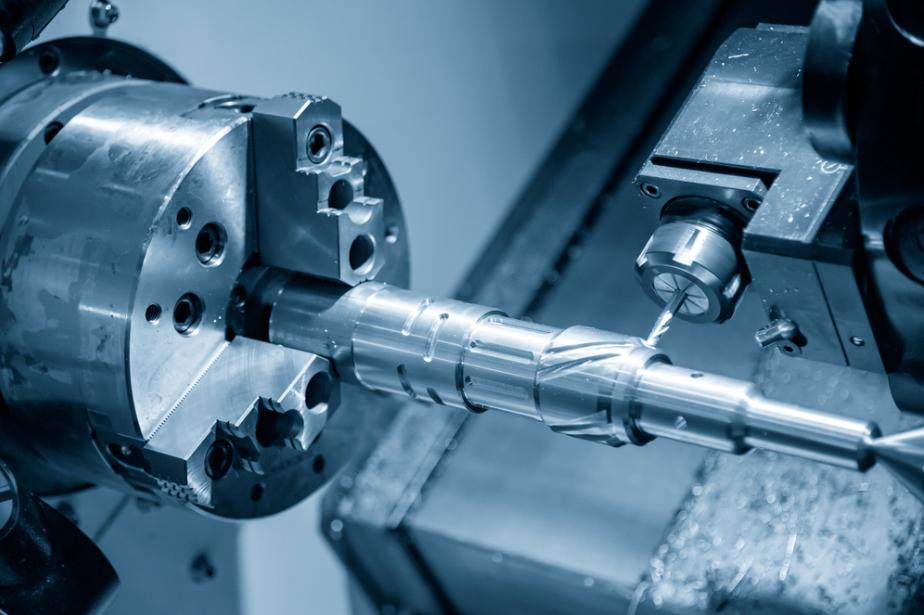

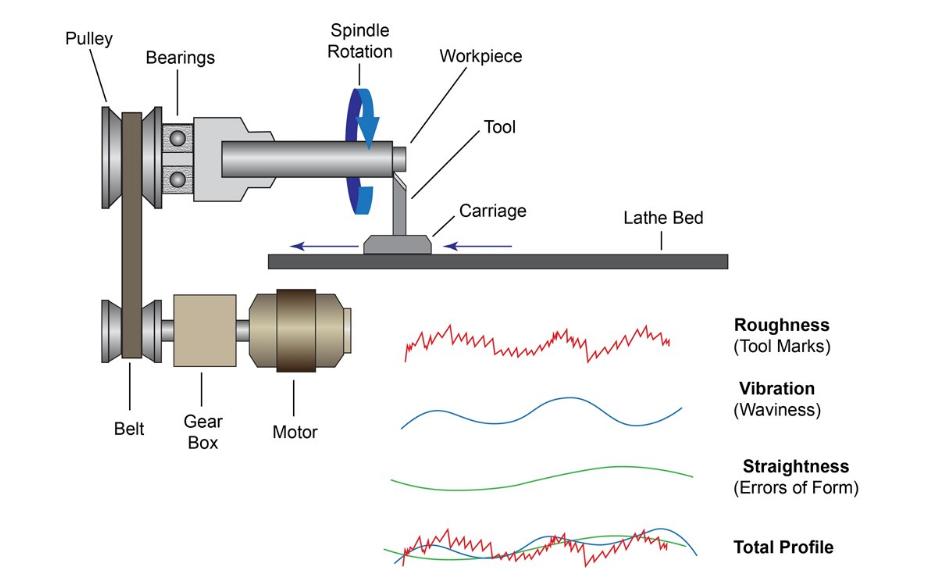

Beim CNC-Drehen oder Computer Numerical Control Turning wird Metall oder Kunststoff präzise geformt. Maschinen, sogenannte Drehmaschinen, halten und drehen das Werkstück. Von Computercodes gesteuerte Schneidwerkzeuge schneiden überschüssiges Material ab. CNC-Drehen produziert zylindrische Teile.

Beispiele hierfür sind Wellen, Stangen und Naben. Die Drehzahl (U/min) (Umdrehungen pro Minute) bestimmt die Schleudergeschwindigkeit. Präzision ist entscheidend. Die Toleranzen können bis zu 0,005 Zoll betragen. Üblicherweise werden Materialien wie Aluminium, Messing und Stahl verwendet. CNC-Drehen eignet sich hervorragend für die Herstellung einfacher oder komplexer Teile.

Das Schneiden übernehmen Werkzeuge aus Schnellarbeitsstahl oder Hartmetall. Die richtige Werkzeugauswahl gewährleistet optimale Ergebnisse. CNC-Drehen gewährleistet Effizienz, Konsistenz und Genauigkeit in jedem Stück.

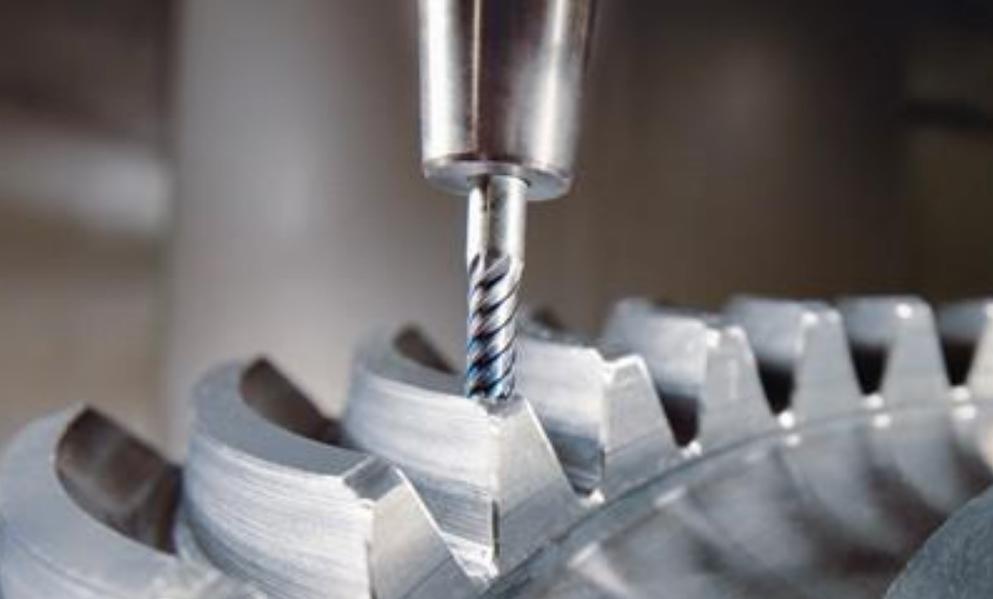

CNC-Fräsen zeichnet sich durch das Schnitzen komplexer Kurven aus. Verzahnungen, die für die Drehmomentübertragung von entscheidender Bedeutung sind, erfordern Präzision. Dies erreichen Fräsmaschinen mit ihren fortschrittlichen Werkzeugen. Drehzahl, Vorschubgeschwindigkeit und Tiefe sind Parameter, die für optimale Ergebnisse angepasst werden.

Maschinenbediener verlassen sich auf CAD-Konstruktionen. Sobald die Zahnräder gefräst sind, werden sie strengen Tests unterzogen. Normen wie DIN und AGMA regeln die Getriebequalität.

Wellen, wie sie in Maschinen vorkommen, benötigen präzise Kurven. Durch das Fräsen wird sichergestellt, dass diese Kurven den Designspezifikationen entsprechen. Parameter wie Werkzeuggeschwindigkeit, Materialtyp und Achsbewegung sind wichtig. Computerprogramme steuern den Fräsvorgang. Nach der Fertigstellung werden die Schäfte einer Qualitätskontrolle unterzogen. Branchennormen geben die Spezifikationen und Toleranzen vor.

Flansche verbinden Rohre, Ventile und Pumpen. Richtige Kurven sorgen für dichte Abdichtungen. Fräsmaschinen erzeugen diese Kurven mit speziellen Fräsern.

Faktoren wie Materialhärte und Fräsertyp spielen eine Rolle. Computergestützte Konstruktionen steuern die Fräsbahnen. Normen wie ANSI und ISO legen Flanschanforderungen fest.

Lager reduzieren die Reibung in Maschinen. Ihre Oberflächen benötigen exakte Kurven. Fräsen bietet Präzision. Parameter wie Fräserwinkel und Materialvorschub werden angepasst.

Die Computerführung der Maschine gewährleistet Genauigkeit. Nach dem Fräsen werden die Oberflächen geprüft. Industriestandards wie ABEC bewerten die Lagerqualität.

Schrauben und Bolzen haben Gewinde. Diese Fäden brauchen perfekte Kurven. Dies erreichen Fräsmaschinen, ausgestattet mit Gewindefräsern. Parameter wie Steigung, Tiefe und Durchmesser sind entscheidend.

Software hilft dabei, die Gewindegenauigkeit sicherzustellen. Nach dem Fräsen werden die Gewinde einer Qualitätsbewertung unterzogen. Normen wie der Unified Thread Standard leiten die Produktion.

CNC-Drehen bietet Präzision beim Schneiden. Mit Werkzeugen wie Drehmaschinen werden präzise Schnitte erzielt. Schnitte bis zu 0,01 mm sind üblich. Maschinen mit fortschrittlichen CAD-Systemen erstellen komplizierte Muster.

Materialien wie Stahl, Aluminium und Messing werden mit Finesse geformt. Das Drehen eignet sich hervorragend für die Herstellung runder Teile. Daher bevorzugen Branchen wie die Automobil- und die Luft- und Raumfahrtindustrie das CNC-Drehen.

Geschwindigkeit ist ein Markenzeichen des CNC-Drehens. Maschinen rotieren mit 2.500 U/min oder mehr. Fortschrittliche Drehmaschinen erledigen Aufträge in wenigen Minuten. Hochgeschwindigkeitsrotationen bedeuten weniger Zeit. Weniger manuelle Anpassungen beschleunigen Aufgaben. Die eingesparte Zeit führt dazu, dass mehr Teile produziert werden. Branchen mit Großaufträgen profitieren enorm.

Konsistenz definiert CNC-Drehen. Einmal eingestellt, produzieren Maschinen identische Teile. Es gibt minimale Abweichungen zwischen den Produktionen. Werden beispielsweise 1.000 Schrauben benötigt, entsprechen alle dem Original. Diese Einheitlichkeit sichert die Qualität. Hersteller vertrauen auf Drehen wegen seiner Zuverlässigkeit in der Massenproduktion.

CNC-Drehen ist nicht starr. Maschinen passen sich verschiedenen Aufgaben an. Mit unterschiedlichen Werkzeugoptionen werden vielfältige Teile hergestellt. Egal, ob es sich um einen winzigen Stift oder einen großen Stab handelt, durch Drehen lässt sich alles lösen. Werkzeuge wie Revolver und Reitstöcke tragen zu dieser Vielseitigkeit bei. Branchen schätzen diese Anpassungsfähigkeit.

Beim CNC-Drehen werden weniger Hände benötigt. Automatisierte Prozesse stehen im Mittelpunkt. Manuelle Eingriffe sind selten. Ein Bediener betreut mehrere Maschinen.

Dies reduziert die Arbeitskosten. Unternehmen können Ressourcen umleiten. Eine effiziente Produktion mit weniger Personal ist ein Gewinn für die Industrie.

Beim CNC-Fräsen (Computer Numerical Control) werden feste Materialien umgewandelt. Maschinen mit Mehrschneidenwerkzeugen formen diese. Die Werkzeuge rotieren und tragen Material ab. Sie erhalten präzise Teile. Denken Sie an Kurven. Sie sind unerlässlich. Hier zeichnet sich das CNC-Fräsen aus. Eine Maschine folgt dem DigitalenAnweisungen.

Ihr Objekt erhält seine Form. Die X-, Y- und Z-Koordinaten steuern den Prozess. Beim CNC-Fräsen kommt es auf Genauigkeit an. Teile wie Zahnräder profitieren davon. Das Gleiche gilt für Automobilkomponenten. Kurz gesagt, es handelt sich um eine entscheidende Herstellungsmethode.

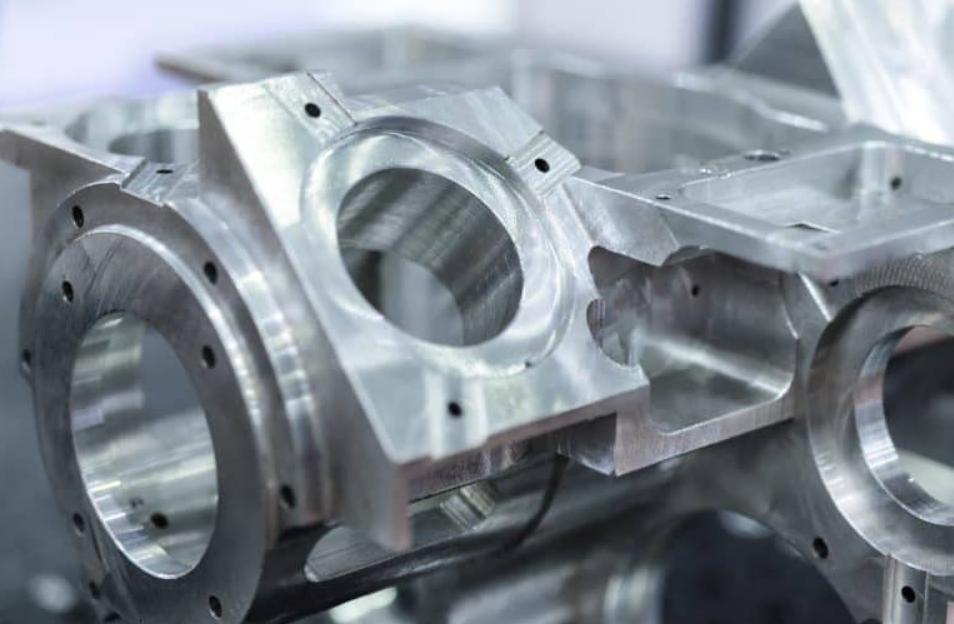

Formen erfordern Präzision. CNC-Fräsen bietet das. Fräskurven sind entscheidend. Formen haben viele Kurven. Diese Kurven entsprechen den Produktspezifikationen.

Sie finden CNC in Branchen wie Spielzeug. Der Prozess verwendet Werkzeuge wie Schaftfräser. Diese Werkzeuge schneiden Formen aus Materialien. Aluminium und Stahl sind üblich. Präzise Formen bedeuten Qualitätsprodukte.

Konturen verleihen Ästhetik. Sie haben auch Funktion. CNC-Fräsen bietet beides. Denken Sie an Autokarosserien. Diese schlanken Linien sind Millings Werk. Die Oberflächenkonturierung erfordert Genauigkeit. Vor allem in Kurven bewegen sich Werkzeuge auf Bahnen. Sie folgen einer vorgegebenen Route. Das Ergebnis sind glatte, gleichmäßige Konturen.

Bei Löchern kommt es auf Präzision an. CNC-Fräsen sorgt dafür. Branchen wie die Luft- und Raumfahrt verlangen dies. Ein kleiner Fehler hat große Folgen. Fräskurven geben die Lochplatzierung vor. Es kommen Werkzeuge wie Spiralbohrer zum Einsatz. Sie dringen in Materialien ein. Tiefe und Winkel sind wichtig. CNC-Fräsen erreicht beides.

Schlitze in Teilen sind üblich. Denken Sie an Elektronik. Geräte brauchen Steckplätze. Durch CNC-Fräsen entstehen sie. Der Prozess verwendet spezielle Fräser. Diese werden Schlitzwerkzeuge genannt. Sie bewegen sich auf Wegen. Kurven leiten sie. Das Ergebnis sind immer perfekte Slots.

Einige Teile haben einzigartige Formen. Sie sind nicht einfach. CNC-Fräsen erledigt sie. Es verwaltet komplizierte Designs. Fräskurven sind die Orientierung. Die Maschine liest sie. Es folgt ihnen. Schaftfräser und Kugelfräser helfen.

Sie prägen diese komplexen Profile. Branchen wie die Verteidigung profitieren davon. Dies gilt auch für die Herstellung medizinischer Geräte. Jede Kurve zählt. Jedes Detail zählt.

Beim CNC-Fräsen steuern die X-, Y- und Z-Achsen die Bewegung. Dadurch wird das Erstellen von Kurven zum Kinderspiel. Beispielsweise kann eine CNC-Maschine mit drei Achsen in drei Richtungen manövrieren.

Darüber hinaus ermöglicht die Hinzufügung einer 4. Achse eine Drehung um die X-Achse. Schließlich bietet die 5. Achse Kippfunktionen, die das Kurvenfräsen verbessern. Der Übergang zwischen den Achsen bietet tadellose Präzision.

CNC-Fräsmaschinen, ausgestattet mit mehreren Werkzeugen, bewältigen unterschiedliche Aufgaben. Schaftfräser erzeugen beispielsweise spezifische Schnitte, während Planfräser Oberflächen glätten. Kugelfräser hingegen formen Kurven. Durch den Wechsel der Werkzeuge während des Arbeitsgangs erhalten Sie vielfältige Schnitte, die das Fräsen vielseitig machen.

Präzision Beim Fräsen geht es darum, exakte Maße zu erreichen. CNC-Fräsmaschinen, oft mit einer Genauigkeit von 0,001 Zoll, übertreffen manuelle Fräsmaschinen. Darüber hinaus gewährleistet die Wiederholgenauigkeit von CNC-Maschinen konsistente Ergebnisse. Durch die Eingabe exakter Koordinaten garantieren Sie Präzision bei jedem Schnitt.

CNC-Fräsmaschinen zeichnen sich durch die Herstellung komplizierter Designs aus. Stellen Sie sich vor, Sie erstellen ein 3D-Modell mit ineinander verschlungenen Spiralen.

Mit CNC-Fräsen lassen sich solch komplizierte Muster mühelos herstellen. Mit speziellen Werkzeugen wie konischen Schaftfräsern oder Kugelfräsern sind selbst die komplexesten Formen realisierbar.

Das Fräsen von Kurven erfordert stationäre Werkzeuge. Im Gegensatz zum Drehen wird beim Fräsen für präzise Schnitte eine Drehzahl von 1.200 U/min verwendet. Werkzeuge wie Schaftfräser erledigen die Arbeit. Darüber hinaus ist häufig auch die Vorschubgeschwindigkeit wichtig 20 IPM, wirkt sich auf die Genauigkeit aus.

Außerdem rotiert das Werkzeug beim Fräsen nicht.

Wichtig ist die Schnitttiefe. Typischerweise sind es 0,05 Zoll. Denken Sie daran, dass das Fräsen durch stationäre Werkzeuge definiert wird.

Beim Fräsen fertigt eine Fräsmaschine und keine Drehmaschine Kurven. Drehmaschinen sind zum Drehen da. Fräsmaschinen mit XYZ-Achsen erzeugen jedoch perfekte Kurven.

Entscheidend ist die Spindeldrehzahl, die üblicherweise bei 1.500 U/min liegt. Darüber hinaus ermöglicht der Einsatz von HSS- oder Hartmetallwerkzeugen eine Unterschied. Fräsmaschinen haben im Gegensatz zu Drehmaschinen einen Tisch. Hier kommt Präzision ins Spiel.

Beim Fräsen von Kurven dominieren radiale Schnitte. Axiale Schnitte verlaufen entlang des Werkstücks. Aber radiale Schnitte gehen tief, im 90-Grad-Winkel. Entscheidend ist die Schnitttiefe von ca. 2 cm. Vorschubgeschwindigkeiten, oft 18 IPM, sind für radiale Schnitte wichtig. Radiale Schnitte mit seitlichem Ansatz perfektionieren diese Kurven. Daher ist für Kurven die radiale Variante vorzuziehen.

Fräskurven erfordern intermittierende Schnitte. Kontinuierliche Schnitte erfolgen gerade und ohne Unterbrechung. Aber intermittierende Schnitte, kurz und präzise, erzeugen Kurven.

Mit einer Vorschubgeschwindigkeit von 15 IPM sind sie exakt. Das Schneidwerkzeug, oft ein 0,5-Zoll-Schaftfräser, ist entscheidend. Intermittierende Schnitte ermöglichen Anpassungen und gewährleisten so die Kurvengenauigkeit. Das ist die Spezialität des Mahlens.

Das Fräsen eignet sich hervorragend für verschiedene Formen, nicht nur für zylindrische Formen. Drehen von zylindrischen Teilen. Aber durch Fräsen mit einer Schnitttiefe von 0,07 Zoll lassen sich alle Formen erzeugen.

Formen wie Quadrate, Dreiecke oder sogar Sechsecke.

Der Werkzeugweg, normalerweise G02 oder G03, bestimmt die Form. Daher zvielfältige Formen, Fräsungen stechen hervor.

Beim Fräsen von Kurven übertrifft das CNC-Drehen von Aluminium viele Metalle. Mit einer Dichte von 2,7 g/cm3 und hervorragender Bearbeitbarkeit nutzen erfahrene Maschinenbauer Hochgeschwindigkeits-Schneidparameter.

CNC-Maschinen mit leistungsstarken Motoren sorgen für Präzision. Aluminiumteile sind oft leicht und weisen enge Toleranzen auf. Daher bevorzugen Industrieunternehmen Aluminium für komplizierte Designs.

Messing mit einer Dichte von 8,4 bis 8,73 g/cm3 bietet robuste Fräskurven. Zuverlässige Maschinen arbeiten mit durchschnittlich 200 bis 300 U/min. Ingenieure bevorzugen Messing wegen seiner besonderen Oberfläche.

Tatsächlich sind Messingteile in der Luft- und Raumfahrt sowie in der Schifffahrt gefragt. Insbesondere ist Messing verschleißfest und gewährleistet eine lange Lebensdauer.

Das Fräsen von Kurven in Stahl erfordert Fachwissen. Stahl mit einer Dichte von 7,75 bis 8,05 g/cm3 erfordert fortschrittliche CNC-Maschinen. Für optimale Ergebnisse stellen Maschinisten Parameter wie 50 bis 200 U/min ein. Industrien schätzen die Widerstandsfähigkeit von Stahl. Tatsächlich sind die Automobil- und Bausektoren stark auf Stahl angewiesen.

Präzise Fräskurven in Titan zu erzielen ist eine Kunst. Die Dichte von Titan liegt zwischen 4,506 und 4,516 g/cm3. Aus Präzisionsgründen verwenden Maschinisten kontrollierte Drehzahlen von etwa 30 bis 60 U/min. Die Luft- und Raumfahrtindustrie schätzt Titan besonders wegen seines Verhältnisses von Festigkeit zu Gewicht.

Während die Dichte von Kunststoffen variiert, bleiben die Mahlkurven konstant. CNC-Maschinen mit einer Drehzahl von 100 bis 300 U/min liefern genaue Ergebnisse. Von ABS bis PTFE bieten Kunststoffe Flexibilität. Die Bereiche Medizin und Unterhaltungselektronik entscheiden sich häufig für Kunststoffe für kundenspezifische Teile.

Das Fräsen von gehärtetem Stahl erfordert höchste Präzision. Bei einer Dichte von 7,8 g/cm3 nutzen CNC-Maschinen Parameter wie Vorschubgeschwindigkeiten von 0,004 bis 0,012 Zoll pro Zahn. Haltbarkeit zeichnet gehärteten Stahl aus. Die Automobil- und Verteidigungsbranche vertraut auf seine Zuverlässigkeit.

Das Fräsen von Kurven in Graphit stellt besondere Herausforderungen dar. Bei einer Dichte von 2,267 g/cm3 bevorzugen Maschinenbauer Drehzahlen um 20.000 U/min. Aufgrund seiner Leitfähigkeit wird Graphit in der Industrie für elektrische Komponenten verwendet. Darüber hinaus schätzen Energiebranchen die Hitzebeständigkeit von Graphit.

Das Erzielen von Fräskurven in Kupfer erfordert Fingerspitzengefühl. Die Dichte von Kupfer beträgt 8,96 g/cm3. CNC-Maschinen arbeiten typischerweise mit Drehzahlen zwischen 200 und 1.000 U/min. Die Elektroindustrie bevorzugt Kupfer wegen seiner Leitfähigkeit. Tatsächlich sorgt Kupfer für eine effiziente Energieübertragung.

Das Fräsen von Keramik erfordert Fachwissen. Bei Dichten zwischen 2,3 und 7,8 g/cm3 liegen optimale Drehzahlen zwischen 200 und 500. Aufgrund seiner Isolationseigenschaften wird Keramik in der Elektronikindustrie häufig verwendet. Auch in der Medizin wird Keramik für die Prothetik geschätzt.

Die Herstellung von Fräskurven in Holz bietet Vielseitigkeit. Die Dichte des Holzes variiert, aber CNC-Maschinen mit einer Drehzahl von 1.000 bis 2.000 U/min sorgen für Präzision. Von Möbeln bis hin zu Artefakten bleibt Holz ein Favorit. Seine natürliche Ausstrahlung und Bearbeitbarkeit machen Holz zu einem Grundbestandteil vieler Branchen.

Fräsen eignet sich hervorragend zur Herstellung von Freiformflächen. CNC-Fräsmaschinen (Computer Numeric Control) bieten eine präzise Steuerung.

Mit der X-, Y- und Z-Achse lassen sich beim Fräsen komplizierte Designs erzielen. Branchen wie Luft- und Raumfahrt und Automobil profitieren davon. Ihre Teile erfordern eine solch komplexe Geometrie.

Die Anpassungsfähigkeit von Milling ist bemerkenswert. Komplexe Teile wie Zahnräder und Formen erfordern Präzision. CNC-Fräsen bietet beispiellose Präzision. Mit fortschrittlichen Werkzeugen wie Schaftfräsern und Planfräsern entstehen detaillierte Merkmale. Mit diesen Möglichkeiten erreichen Ihre Projekte Perfektion.

Die Herstellung dünner Wände ist eine Herausforderung. Doch das Fräsen beherrscht diesen Aspekt. Stabilität ist der Schlüssel. Präzise Werkzeugwege sorgen für eine gleichmäßige Wandung.

Fortschrittliche Fräsmaschinen sorgen für Konsistenz. Davon profitieren Teile wie Gehäuse und Gehäuse. Sie erfordern dünne und dennoch robuste Wände.

Das Fräsen ist bei der Herstellung von Längsprofilen vielseitig einsetzbar. Fortschrittliche CNC-Maschinen sorgen für gleichmäßige Tiefen. Die Werkzeuge bewegen sich reibungslos über die gesamte Länge.

Das Ergebnis ist ein makelloses Längsprofil. Branchen, die Wellen oder Spindeln benötigen, schätzen diese Präzision.

Bei der Fertigung kommt es auf Genauigkeit an. Das Fräsen sorgt für enge Toleranzen. Mit der CNC-Steuerung werden Fehler deutlich reduziert. Das Erreichen von Toleranzen von nur 0,001 Zoll wird möglich. Diese Präzision stellt sicher, dass Teile perfekt in Baugruppen passen.

Beim CNC-Fräsen spielt die Spindeldrehzahl eine entscheidende Rolle. Die Drehzahl (Umdrehungen pro Minute) der Spindel bestimmt die Bewegung des Werkzeugs.

Hohe Drehzahlen, oft über 2.500 U/min, ermöglichen eine schnelle Bewegung des Werkzeugs durch das Werkstück. Solche Geschwindigkeiten gewährleisten Präzision beim Schnitzen komplizierter Kurven und Designs.

Moderne CNC-Fräsmaschinen nutzen CAM-Software (Computer-Aided Manufacturing). Mit CAM können Bediener die Maschine in kürzester Zeit einrichten.

Präzise digitale Pläne und vordefinierte Werkzeugwege reduzieren die Rüstzeiten. Sie werden feststellen, dass ein CNC-Fräs-Setup im Durchschnitt nur wenige Stunden dauert, während manuelle Setups durchaus dauern könnenTage.

Die Vorschubgeschwindigkeit beim CNC-Fräsen, gemessen in Zoll pro Minute (IPM), ist entscheidend. Viele moderne Maschinen können Vorschübe von über 800 IPM erreichen. Solche Geschwindigkeiten ermöglichen schnelle Schnitte, insbesondere bei Kurvenarbeiten.

CNC-Fräsmaschinen nutzen die Kraft der Automatisierung. Moderne Maschinen sind mit ATCs (Automatic Tool Changer) ausgestattet. Ein ATC kann in Sekundenschnelle zwischen verschiedenen Werkzeugen wechseln.

Das Ergebnis ist eine kontinuierliche Bearbeitung ohne Unterbrechungen. Darüber hinaus werden durch die Integration von Sensoren und Echtzeit-Feedbacksystemen Fehler minimiert und makellose Kurven und Schnitte gewährleistet.

Die Schnitttiefe beim CNC-Fräsen ist ein weiterer zu berücksichtigender Parameter. Maschinen können in einem Durchgang Tiefen von wenigen Mikrometern bis zu mehreren Millimetern erreichen.

Diese Fähigkeiten ermöglichen einen schnellen Materialabtrag. Insbesondere beim Fräsen von Kurven kann die Maschine tief schneiden, wodurch mehr Material entfernt wird und die gewünschte Form schneller erreicht wird.

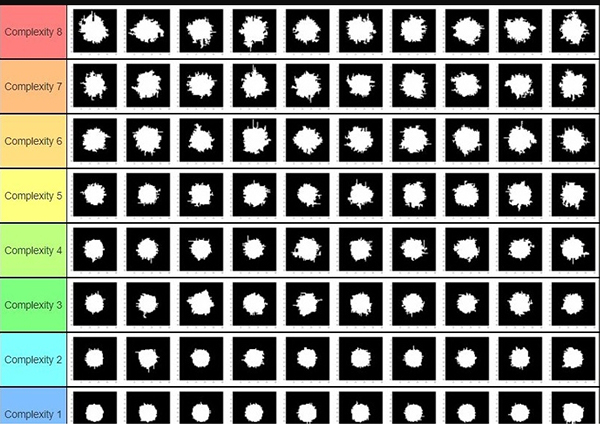

Besonderheit | Definition | Typische Werte | Vorteile | Anwendung | Industriestandard | Konkurrierende Technologien |

Schnelle Werkzeugbewegung | Geschwindigkeit, mit der sich Werkzeuge über ein Material bewegen | 60-100 m/min | Reduzierte Produktionszeit | CNC-Bearbeitung | 80m/min | Manuelle Werkzeugbewegung |

Schnellere Setups | Zeitaufwand für die Einrichtung der Maschinen | 2-10 Minuten | Zeit- und Kosteneffizienz | Fertigungsstraßen | 5 Minuten | Traditionelle Setups (~30 Minuten) |

Hochgeschwindigkeitsschneiden | Schneidstoffmenge | 500-1500 U/min | Präzision und Effizienz | Fräsen, Drehen | 1000 U/min | Schneiden mit niedriger Geschwindigkeit (200–500 U/min) |

Vorteile der Automatisierung | Vorteile der Nutzung automatisierter Prozesse | 90-95 % Effizienz | Konsistenz und Skalierbarkeit | Robotik, automatisierte Produktionslinien | 92 % Effizienz | Manuelle Prozesse (~70 % Effizienz) |

Schnelle Materialentfernung | Rate, mit der Material entfernt wird | 2-5 kg/Min | Geschwindigkeit und Kosteneinsparungen | Materialverarbeitung | 3,5 kg/min | Langsamer Materialabtrag (0,5–1,5 kg/min) |

Tabelle zu Geschwindigkeit und Effizienz!

Beim CNC-Fräsen bestimmt die Oberflächenrauheit die Qualität der Textur. Ein niedrigerer Ra-Wert weist auf eine glattere Oberfläche hin. Präzise Maschinenkalibrierungen sorgen für minimale Rauheit und verleihen gefrästen Teilen ein poliertes Aussehen.

Beim Fräsen führt der Werkzeugeingriff zu sichtbaren Markierungen auf der Oberfläche. Fortschrittliche Fräsmaschinen minimieren diese Werkzeugspuren. Die Werkzeugauswahl spielt eine entscheidende Rolle. Hartmetallwerkzeuge beispielsweise führen oft zu weniger Oberflächenfehlern als HSS-Werkzeuge.

Die Vorschubgeschwindigkeit wirkt sich direkt auf die Oberflächengüte aus. Eine höhere Vorschubgeschwindigkeit bedeutet oft eine rauere Oberfläche. Durch Anpassen der Vorschubgeschwindigkeit können Bediener die gewünschte Oberflächengüte erzielen. Im Allgemeinen führt eine langsamere Vorschubgeschwindigkeit zu einem feineren Finish, erfordert aber auch mehr Zeit.

Durch die Implementierung eines Fertigdurchgangs wird die Qualität des gefrästen Teils verbessert. Bei den Finish-Durchgängen handelt es sich um einen abschließenden, leichten Schnitt zur Verbesserung der Oberflächenqualität. Durch den minimalen Materialabtrag eliminieren die Endbearbeitungsgänge verbleibende Werkzeugspuren und sorgen so für eine makellose Oberfläche.

Beim Gleichlauffräsen bewegt sich der Fräser mit dem Werkstückvorschub. Dies führt häufig zu einer besseren Oberflächengüte, erfordert jedoch eine gut gewartete Maschine. Konventionelles Fräsen, bei dem sich der Fräser entgegen dem Werkstückvorschub bewegt, hinterlässt möglicherweise mehr Werkzeugspuren, eignet sich aber für Maschinen mit mehr Spiel.

Was ist besser CNC-Drehen oder Fräsen? In diesem Diskurs wurden sowohl CNC-Drehen als auch CNC-Fräsen untersucht. Das CNC-Drehen zeichnet sich durch die präzise Herstellung zylindrischer Teile aus. Beim Fräsen hingegen gelingt es vor allem, komplexe Formen und Konturen zu erzeugen. Beide Methoden bieten einzigartige Vorteile und decken unterschiedliche Anwendungen ab.

Materialeignung, Designkomplexität, Effizienz und Oberflächenqualität stehen im Mittelpunkt umfassender Vergleich. Für einen tieferen Einblick und fachkundige Beratung zu CNC-Lösungen besuchen Sie CNCYANGSEN. Ihr Streben nach exzellenter Bearbeitung beginnt dort. Die Reise des Verstehens endet nicht; es entwickelt sich.

STICHWORTE :