Die numerische Computersteuerung wird als CNC bezeichnet. Mit numerischer Steuerung, CNC-Fräser Nutzen Sie computergestützte Systeme zur Steuerung von Maschinen sowie zum Schneiden, Formen und Schnitzen von Materialien wie Holz, Kunststoff, Metall und Verbundwerkstoffen.

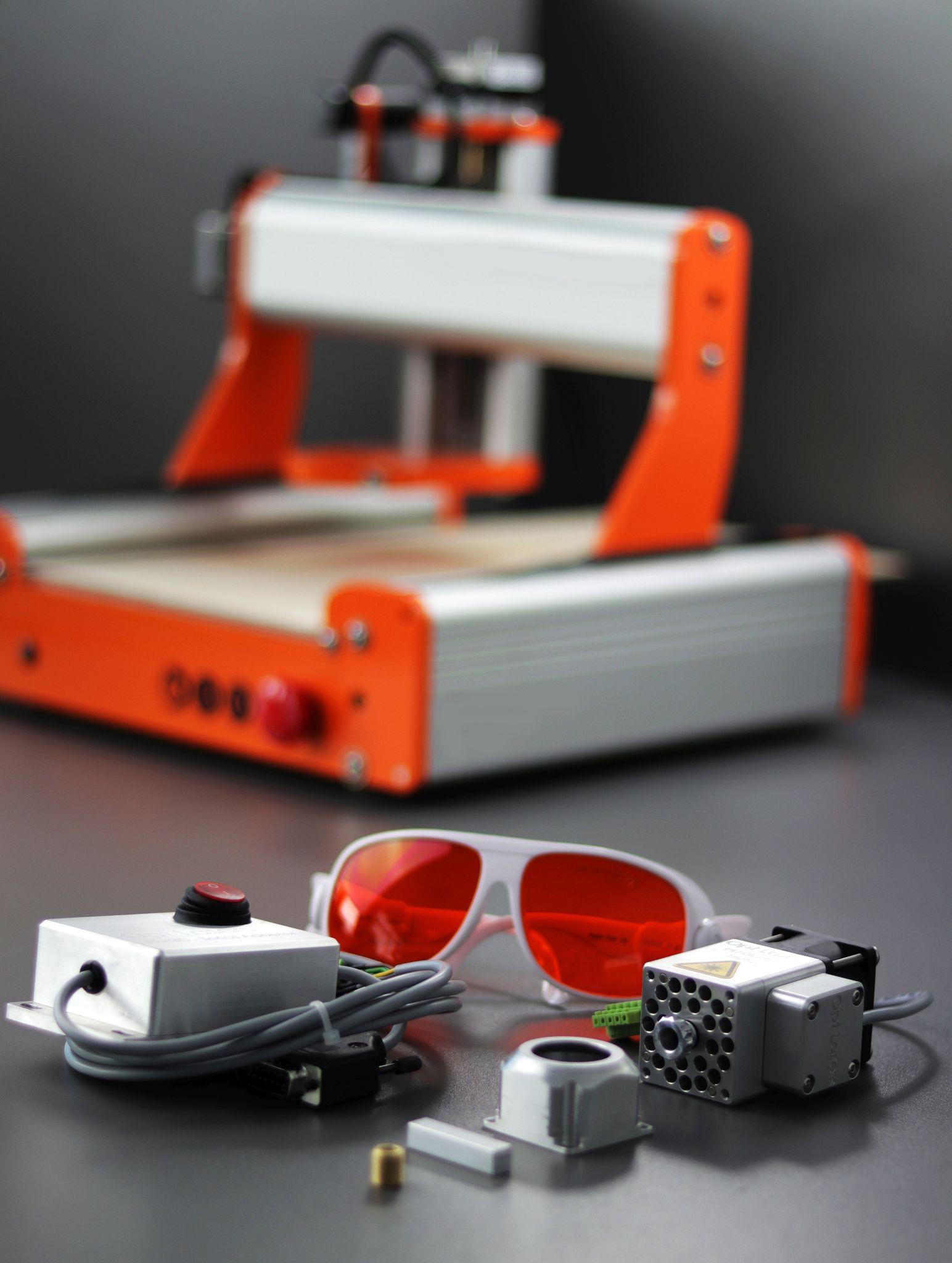

Der CNC-Fräser verwendet eine Spindel für präzise, kontrollierte Bearbeitung von Werkstücken. Im Gegensatz zu herkömmlichen Handheld-Routern CNC-Fräser sind automatisiert und laufen nach vorprogrammierten Anweisungen ab. A robust Maschinenrahmen, eine leistungsstarke Spindel, Schneidwerkzeuge, ein Bett oder Arbeitstisch, der das Werkstück trägt, ein Steuerungssystem, Motoren und Antriebe für die Bewegung sowie spezielle Software für Programmierung und Steuerung sind alles wesentliche Bestandteile einer CNC-Fräse.

Der Maschinenrahmen einer CNC-Fräse bietet die strukturelle Unterstützung und Stabilität, die für einen präzisen und genauen Betrieb erforderlich sind. Es wird häufig aus harten Materialien wie Stahl oder Aluminium hergestellt, um Vibrationen zu reduzieren und eine lange Lebensdauer zu gewährleisten. Der Rahmen hält den beim Schneidvorgang auftretenden Kräften stand und gewährleistet gleichzeitig die Stabilität der Maschine.

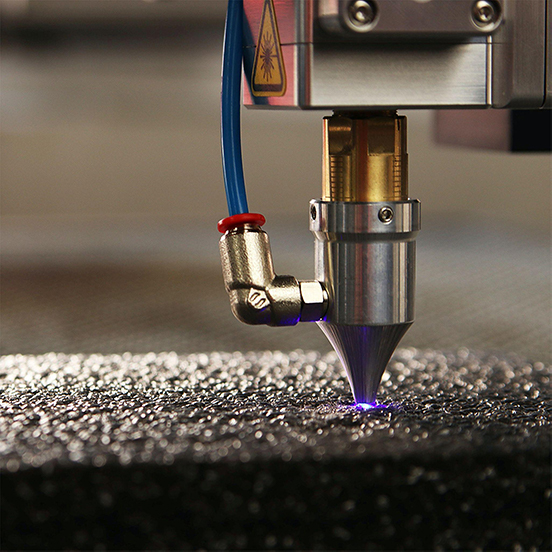

Die Spindel dreht das Schneidwerkzeug und ist wichtig für eine CNC-Fräse. Abhängig von den Anforderungen der jeweiligen Anwendung können sich die Leistungs- und Geschwindigkeitsfähigkeiten ändern. Spindeln können verschiedene Werkzeughalter verwenden Umgang mit verschiedenen Schneidwerkzeugen, einschließlich Bohrern, Fräsern und Schaftfräsern. Präzision und Leistung der Spindel haben direkten Einfluss auf die Schnittqualität und die Vielfalt der zu bearbeitenden Materialien.

CNC-Fräser verwenden Schneidwerkzeuge, um verschiedene Bearbeitungen am Werkstück durchzuführen. Zu diesen Instrumenten gehören Schaftfräser, Fräser, Bohrer und Spezialwerkzeuge für bestimmte Aufgaben wie Gravieren oder Anfasen. Das zu schneidende Material, die erforderliche Schnittqualität und die Komplexität des Designs sind wichtige Faktoren bei der Auswahl eines Schneidwerkzeugsatzes. Die Bewegungen und Schnitteigenschaften des Werkzeugs werden durch den genauen Werkzeugweg vorgegeben, der vom erstellt wird CNC-Software.

Die Oberfläche, auf der das Werkstück beim Schneiden fixiert wird, ist das Bett oder der Arbeitstisch der CNC-Fräse. Es gibt dem Werkstück eine solide Basis, die es während des Arbeitens stützt Schneiden und sorgt für eine präzise Ausrichtung. Arbeitstische können über Klemm- oder Vakuumsystemoptionen zum Halten des Materials verfügen. Die maximalen Abmessungen des zu bearbeitenden Werkstücks werden durch die Größe und Anordnung des Arbeitstisches bestimmt.

Das Steuerungssystem dient als „Gehirn“ der CNC-Fräse, entschlüsselt die G-Code-Befehle und steuert die Bewegungen der Maschine. Es umfasst eine Steuereinheit, die extern oder in die Maschine integriert sein kann, und eine Schnittstelle zur Eingabe von Befehlen und zur Überprüfung des Maschinenzustands. Das Steuerungssystem wandelt die digitalen Befehle in elektrische Impulse um, die die Motoren der Maschine und andere Komponenten antreiben.

Motoren und Antriebe bewegen die Achsen einer CNC-Fräse präzise. Je nach Anwendung kann es sich bei diesen Motoren jeweils um Schritt- oder Servomotoren handeln mit einzigartige Geschwindigkeits-, Drehmoment- und Präzisionsvorteile. An die Motoren angeschlossene Antriebe wandeln die elektrischen Impulse der Steuerung in mechanische Bewegung um. Dank einer Mischung aus Motoren und Antrieben kann sich die Maschine entlang der X-, Y- und Z-Achse bewegen und dabei den geplanten Werkzeugweg ausführen.

Die Funktionsweise einer CNC-Fräse wird maßgeblich von der Software beeinflusst. Es umfasst mehrere Teile, wie CAD-Software (Computer-Aided Design) zur Erstellung digitaler Modelle oder Designs, CAM-Software (Computer-Aided Manufacturing) zur Erstellung von Werkzeugwegen und deren Übersetzung in G-Code-Anweisungen sowie Maschinensteuerungssoftware zur Interaktion mit dem Steuerungssystem des CNC-Fräsers. Benutzer des Programms können Komponenten erstellen, Werkzeugwege festlegen, Schnitteinstellungen auswählen und den Bearbeitungsvorgang üben, bevor sie mit der vollständigen Produktion beginnen.

1. Der CAD-Prozess umfasst die Erstellung des detaillierten Entwurfs eines Teils oder Objekts mithilfe spezieller Software sowie die Definition von Formen, Abmessungen und gewünschten Merkmalen mithilfe von Zeichenwerkzeugen und fortschrittlichen Modellierungstechniken.

2. Der Designer erstellt mithilfe von CAD-Software digitale 3D-Modelle und wandelt den Konzeptentwurf in eine virtuelle Darstellung eines Teils oder Objekts um, um Genauigkeit und die gewünschte Ästhetik zu gewährleisten.

3. CAD-Software generiert Werkzeugwege, spezifische Routen und Bewegungen für CNC-Fräser, um Materialien zu formen und gewünschte Merkmale zu erzeugen. Diese Pfade werden durch Faktoren wie Werkzeuggeometrie, Materialeigenschaften und Schnittparameter bestimmt und gewährleisten eine präzise Bearbeitung.

1. CAM-Software importiert 3D-Modelle aus dem CAD-Prozess und ermöglicht so die Bearbeitung, Schnittparameter, Werkzeugauswahl und Werkzeugweggenerierung basierend auf den Designanforderungen.

2. CAM-Software definiert Werkzeugwege durch die Angabe von CNC-Fräsbewegungen, Schnittparametern und Werkzeugauswahl, was sich auf Effizienz, Genauigkeit und Oberflächengüte in Bearbeitungsprozessen auswirkt.

3. CAM-Software generiert G-Code-Anweisungen, eine standardisierte Programmiersprache, die Bewegungen und Vorgänge des CNC-Fräsers steuert, einschließlich Werkzeugwechsel, Vorschubgeschwindigkeiten und Versätze, und so einen präzisen Bearbeitungsprozess gewährleistet.

1. Das G-Code-Programm lädt CAM-Software in das Steuerungssystem des CNC-Fräsers und interpretiert Anweisungen in elektrische Signale zur Motorsteuerung.

2. Der Bediener befestigt das Werkstück mithilfe von Klemmmechanismen, Vakuumsystemen oder Vorrichtungen auf dem Arbeitstisch des CNC-Fräsers, um die richtige Positionierung und Bearbeitungsanforderungen zu gewährleisten.

3. Die Referenzierung des CNC-Fräsers umfasst die Festlegung der Startposition, die Kalibrierung und die Ausrichtung der Bewegungen, um eine genaue Bearbeitung vor der Bearbeitung sicherzustellen.

4. Der Bediener startet den CNC-Fräser, koordiniert Achsen und Schneidwerkzeugbewegungen auf der Grundlage des G-Code-Programms und stellt so sicher, dass das Material gemäß den Designspezifikationen geschnitten, geformt oder geschnitzt wird.

5. Der Bediener überwacht den CNC-Betrieb, um einen reibungslosen Betrieb sicherzustellen, beobachtet den Fortschritt, prüft auf Anomalien und nimmt Anpassungen vor, um Parameter, Werkzeuge und Einstellungen zu optimieren.

Während des gesamten Bearbeitungsprozesses sorgen CNC-Fräsmaschinen für herausragende Präzision und Genauigkeit. Da diese Maschinen computergesteuert sind, sind ihre Bewegungen präzise und konstant und erzeugen Schnitte und Formen, die unglaublich präzise sind. Komplexe Werkzeugwege können programmiert werden, um aufwändige Muster mit präzisen Toleranzen zu erzeugen, die den strengsten Standards entsprechen.

Die Automatisierungsfähigkeit von CNC-Fräsmaschinen ist einer ihrer Hauptvorteile. Nach der Programmierung können CNC-Fräsmaschinen mit wenig menschlicher Unterstützung betrieben werden. Durch die Automatisierung des Prozesses sind manuelle Änderungen überflüssig und die Möglichkeit menschlicher Fehler wird verringert. Darüber hinaus haben CNC-Fräser exzellent Wiederholbarkeit, die es ermöglicht, dasselbe Programm wiederholt auszuführen, um ähnliche Ergebnisse zu erzielen und eine gleichbleibende Qualität bei verschiedenen Werkstücken zu gewährleisten.

CNC-Fräser sind für ihre Anpassungsfähigkeit bekannt, da sie dies können handhaben verschiedene Materialien, darunter Holz, Kunststoff, Metall, Verbundwerkstoffe und mehr. CNC-Fräser können verschiedene Materialien und Bearbeitungsprozesse verarbeiten, indem sie das Schneidwerkzeug wechseln und die Schnitteinstellungen ändern. Aufgrund ihrer Fähigkeit, verschiedene Waren zu produzieren und sich an sich ändernde Projektanforderungen anzupassen, können Hersteller ihre Fähigkeiten und Marktreichweite erhöhen.

CNC-Fräser bedeutend Steigerung der Produktivität und Effizienz des Fertigungsprozesses. Diese Maschinen können mehrere Aufgaben in einer einzigen Konfiguration erledigen und mit hoher Geschwindigkeit laufen, was die Produktionszeiten verkürzt und den Durchsatz erhöht. CNC-Fräsmaschinen fördern die Maschinennutzung und optimieren den Arbeitsablauf, wodurch die Produktion gesteigert und die Durchlaufzeiten verkürzt werden. Sie können konstant und konsistent arbeiten.

Obwohl eine Anfangsinvestition erforderlich ist, sind CNC-Fräsmaschinen auf lange Sicht kostengünstig. CNC-Fräsmaschinen senken die Arbeitskosten und vermeiden Materialverschwendung durch die Automatisierung des Fräsens. Präzises Schneiden und effektiver Materialeinsatz maximieren die Materialausnutzung und senken gleichzeitig die Materialkosten. CNC-Fräsmaschinen reduzieren außerdem den Bedarf an manuellen Endbearbeitungs- und Hilfsprozessen, was Zeit spart und die Herstellungskosten senkt. Die Fähigkeit von CNC-Fräsmaschinen, qualitativ hochwertige Waren mit verbesserter Effizienz und weniger Abfall zu produzieren, zeigt ihre Gesamtkosteneffizienz.

CNC-Fräser haben die holzverarbeitende Industrie verändert, indem sie das präzise und detaillierte Schneiden, Schnitzen und Formen von Holzprodukten ermöglichen. Sie stellen Holzhandwerk, Möbel, Schränke, Zierelemente und Zierleisten her. Mit CNC-Fräsern können aufwändige Muster, raffinierte Tischlerarbeiten und Zierelemente präzise hergestellt werden, wodurch die Qualität und Attraktivität von Holzgegenständen verbessert wird.

In der Schilder- und Gravurindustrie werden in großem Umfang CNC-Fräsmaschinen eingesetzt. Sie können verschiedene Materialien, darunter Metall, Holz und Kunststoff, präzise schneiden und formen, um Schilder, dimensionale Beschriftungen, Plaketten und personalisierte Gravuren herzustellen. Die Vielfalt an CNC-Fräsern ermöglicht die Herstellung komplizierter Designs, präziser Kanten und abgerundeter Kurven und ermöglicht so die Herstellung ästhetisch ansprechender und fachmännischer Schilder und Gravuren.

CNC-Fräsmaschinen sind in der Möbelherstellung unverzichtbar, um maßgeschneiderte Möbelstücke präzise und effektiv herzustellen. Verschiedene Materialien, darunter Holz, Sperrholz und MDF, können geschnitten, geformt und geschnitzt werden, um aufwendige Muster, dekorative Akzente und anspruchsvolle Tischlerarbeiten zu erzeugen. -Um den unterschiedlichen Anforderungen von Möbelherstellern und Designern gerecht zu werden, ermöglichen CNC-Fräsen die Herstellung hochwertiger, maßgeschneiderter Möbel mit exquisiten Eigenschaften und konstanter Genauigkeit.

Dank der weit verbreiteten Verwendung von CNC können Designer und Hersteller ihre digitalen Zeichnungen schnell in physische Prototypen oder begrenzte Produktionsserien umsetzen Oberfräsen für Rapid Manufacturing und Prototyping. -CNC-Fräser dürfen

Metallverarbeitung CNC-Fräser mit den entsprechenden Werkzeugen können dafür verwendet werdenMetallherstellungsverfahren

Kunststoff- und Verbundwerkstoffe

Schaumstoffschneiden

Stein- und Marmorschnitzerei

Sicherheitsüberlegungen für den Betrieb von CNC-Fräsern | Sicherheitsüberlegungen |

Beschreibung | Persönliche Schutzausrüstung (PPE) |

Bediener sollten geeignete PSA tragen, einschließlich Handschuhe, geschlossene Schuhe, Gehörschutz, Schutzbrille oder Schutzbrille und keine lose Kleidung oder Schmuck. -Dies verringert die Möglichkeit von Schäden und schützt vor potenziellen Gefahren. | Maschinenschutz |

CNC-Fräsmaschinen sollten mit ausreichenden Schutzvorrichtungen und Absperrungen ausgestattet sein, um einen unbeabsichtigten Kontakt mit beweglichen Teilen zu verhindern. Für den automatischen Stopp der Maschine im Gefahrenfall können Sicherheitsverriegelungen oder Anwesenheitsmelder eingebaut werden. Durch einen ordnungsgemäßen Maschinenschutz können Verletzungen durch unbeabsichtigten Kontakt oder Einklemmen reduziert werden. | Werkzeug- und Materialhandhabung |

Vor dem Einschalten der Maschine muss der Bediener sicherstellen, dass die Schneidwerkzeuge sicher befestigt und richtig positioniert sind. Sie sollten die empfohlenen Regeln für Gerätewechsel und -modifikationen einhalten, um das Risiko von Schäden zu verringern. -Um Missgeschicke beim Umgang mit Materialien zu vermeiden, sollten die Hände sicher vom Schneidbereich ferngehalten werden und geeignete Hebetechniken eingesetzt werden. | Staub- und Späneabsaugung CNC-Fräsmaschinen erzeugen bei der Bearbeitung Staub und Späne. schädlich die eigene Gesundheit und Sicherheit. Es sollte ein effizientes Staub- und Späneabsaugsystem vorhanden sein, um Staub und Späne aus der Luft zu entfernen und Ablagerungen an der Maschine oder am Bediener zu verhindern. Die Beseitigung von Brandgefahren und die Aufrechterhaltung einer sauberen, sicheren Arbeitsumgebung werden dadurch ermöglicht angemessen |

Lüftungs- und Staubsammelsysteme. | Not-Aus-Verfahren |

Verbesserte Integration von Automatisierung und Robotik

Verbesserte Software- und Simulationsmöglichkeiten

Fortschritte in der Spindel- und Schneidtechnik

Integration mit additiver Fertigung (3D-Druck)

IoT-Konnektivität (Internet der Dinge) und Datenanalyse

Verbindungs- und Datenanalyse zur Überwachung der Maschinenleistung, des Werkzeugverschleißes und der Materialausnutzung. -Dies wird die Betriebseffizienz im CNC-Fräsbetrieb verbessern, Herstellungsprozesse optimieren und Wartungsanforderungen prognostizieren.