Entfesseln Sie Ihre Kraft mit CNC-Maschinensteuerungssystemen, dem Herzstück des modernen Handwerks. Beginnen Sie eine Reise in das Reich dieser Systeme, ihrer Teile, Funktionen und ihrer enormen Bedeutung. Es erwartet Sie Wissen, denn die hierin enthaltenen Worte werden den Geist erleuchten und tiefgreifende Einsichten ermöglichen.

Eingabegeräte: CNC-Maschinen benötigen Eingabegeräte für Anweisungen. Programmierer verwenden beispielsweise Lochstreifen oder Disketten. Heutzutage verlassen sich die meisten auf USB-Laufwerke. Diese Anweisungen sind für den Betrieb der Maschine unerlässlich.

Maschinensteuereinheit (MCU): Die MCU bildet das Herzstück einer CNC-Maschine. Dieses Gerät liest und dekodiert Anweisungen. Die MCU weist die Maschine an, den codierten Anweisungen zu folgen. Jeder Vorgang ist auf die genaue Interpretation der MCU angewiesen.

Fahrsystem: Das Antriebssystem besteht aus Antriebsmotoren und Kugelumlaufspindeln. Der Motor dreht die Kugelgewindetriebe. Diese Drehung bewegt die Maschinenteile gemäß den MCU-Anweisungen.

Werkzeugmaschine: CNC-Werkzeugmaschinen übernehmen die eigentliche Schneidarbeit. Zu den Werkzeugmaschinen zählen Bohrmaschinen, Drehmaschinen und Fräsmaschinen. Jedes Werkzeug hat spezifische Funktionen zur Formung des Werkstücks.

Feedback-Geräte: Diese werden auch Messsysteme genannt. Sie liefern der MCU Informationen über die tatsächliche Position und Geschwindigkeit der Maschine. Geräte wie Encoder helfen dabei, Präzision zu erreichen.

Das Herzstück von CNC-Maschinensteuerungssystemen ist die Maschinensteuereinheit. Diese Komponente dekodiert die in das System eingegebenen Anweisungen. Anschließend wandelt es diese Anweisungen in mechanische Bewegungen um. Mit anderen Worten, MCU ist das Gehirn des CNC-Maschine, leitet alle Vorgänge.

Befehlsdekodierung: Die Hauptfunktion der MCU ist die Dekodierung von Anweisungen. Jeder Befehl vom Eingabegerät wird gelesen und interpretiert. Dies ist der erste Schritt zur maschinellen Bedienung.

Signalumwandlung: Nach der Dekodierung wandelt die MCU die Signale um. Diese Signale werden dann an das Antriebssystem weitergeleitet. Die Konvertierung stellt die ordnungsgemäße Ausführung des Befehls sicher.

Überwachung des Betriebs: Die MCU überwacht alle Vorgänge. Es stellt sicher, dass jeder Prozess wie geplant abläuft. Diese Funktion ist entscheidend für eine qualitativ hochwertige Ausgabe.

Fehlererkennung: MCU prüft während des Betriebs auf Fehler. Wenn eine Diskrepanz festgestellt wird, stoppt das System. Dadurch werden Schäden an der Maschine und dem Werkstück vermieden.

Koordinierung: Die MCU koordiniert den Betrieb der CNC-Maschine. Es verwaltet das Antriebssystem und die Werkzeugmaschine. Dies führt zu einem synchronisierten Betrieb.

Punkt-zu-Punkt-Steuereinheiten: Diese MCUs sind für einfache Operationen vorgesehen. Das Werkstück bewegt sich von einem Punkt zum anderen. Diese kommen häufig vor CNC-Bohrmaschine und Stanzmaschinen.

Lineare Steuereinheiten: Lineare MCUs verwalten Maschinen mit kontinuierlichen Werkzeugwegen. Das Werkzeug bewegt sich geradlinig. Das kommt häufig vor CNC-Fräsmaschine und Drehmaschinen.

Kontursteuerungseinheiten: Diese MCUs steuern Maschinen, die komplexe Bewegungen erfordern. Das Werkzeug bewegt sich entlang mehrerer Achsen. Diese sind bei modernen Fräsmaschinen üblich.

Besonderheit | Befehlsdekodierung | Signalkonvertierung | Überwachung des Betriebs | Fehlererkennung | Koordinierung | Anwendung |

Zweck | Befehle interpretieren | Signale umwandeln | Überwachen Sie Prozesse | Auf Fehler prüfen | Operationen verwalten | Spezifische Verwendung |

Verfahren | Lesen und interpretieren | Dekodierung zur Ansteuerung von Systemsignalen | Sorgen Sie für eine ordnungsgemäße Ausführung | Stoppen Sie Unstimmigkeiten | Antriebssystem und Werkzeug synchronisieren | Variiert |

Komplexität | Grundlegendes Verständnis von Befehlen | Signalübersetzung | Komplexes Aufgabenmanagement | Fehleranalyse | Multitasking und Timing | Das Spektrum reicht von einfach bis komplex |

Bedeutung | Entscheidender erster Schritt | Gewährleistet eine ordnungsgemäße Signalübertragung | Garantiert eine qualitativ hochwertige Ausgabe | Verhindert Schäden | Harmonisiert Abläufe | Abhängig vom Maschinentyp |

Beispielmaschinen | Alle CNC-Maschinen | Alle CNC-Maschinen | Alle CNC-Maschinen | Alle CNC-Maschinen | Alle CNC-Maschinen | Variiert |

Typen | Allen MCU-Typen gemeinsam | Allen MCU-Typen gemeinsam | Allen MCU-Typen gemeinsam | Allen MCU-Typen gemeinsam | Allen MCU-Typen gemeinsam | Punkt-zu-Punkt (Bohren), Linear (Fräsen), Konturieren (erweitertes Fräsen) |

Achsenbewegung | Unzutreffend | Unzutreffend | Unzutreffend | Unzutreffend | Unzutreffend | Punkt-zu-Punkt (einzelne Bewegung), linear (gerade Linien), Konturierung (mehrere Achsen) |

Tabelle zum Verständnis von CNC-Maschinensteuerungen!

Bedienoberfläche: Dies ist das Bedienfeld. Der Bediener gibt damit Anweisungen ein. Die Benutzeroberfläche umfasst Schaltflächen, Schalter und einen Bildschirm zum Anzeigen von Vorgängen.

Verarbeitungseinheit: Diese Einheit speichert und verarbeitet die Anweisungen. Es steuert die Geschwindigkeit, Richtung und Tiefe des Werkzeugs.

Servosteuereinheit: Dieser Teil der CNC-Maschinensteuerung steuert die Bewegung. Es stellt sicher, dass sich die Maschine präzise bewegt. Die Servosteuerung ist für die Präzision im Betrieb verantwortlich.

Spindelsteuereinheit: Diese Einheit steuert die Drehung der Spindel. Es bestimmt die Rotationsgeschwindigkeit anhand der Anweisungen.

Werkzeugauswahlsystem: Dieses Systemhilft bei der Auswahl des richtigen Werkzeugs für die Operation. Basierend auf den Anweisungen wählt es aus einer Werkzeugbibliothek aus.

Computer Numeric Control (CNC)-Maschinen folgen einem festgelegten Plan. Dieser Plan, eine digitale Datei, teilt der Maschine mit, welche Schritte sie ausführen soll. Nach diesem Plan stellt die Maschine das Produkt her.

Eine CNC-Maschine besteht aus verschiedenen Teilen. Dabei spielen die Schnittstelle, das Antriebssystem und die Werkzeugmaschine eine entscheidende Rolle. Jedes Teil trägt dazu bei, dass die Maschine dem digitalen Plan genau folgen kann.

Bei CNC-Maschinen kommt es auf die Geschwindigkeit an. Unter Spindelgeschwindigkeit versteht man die Drehzahl des Schneidwerkzeugs. Höhere Spindeldrehzahlen können die Präzision der Maschine verbessern.

Die Koordinaten in einer CNC-Maschine steuern die Bewegung des Werkzeugs. Es gibt drei Achsen: X, Y und Z. Eine CNC-Maschine kann sich entlang jeder dieser Achsen bewegen.

CNC-Maschinen verwenden Motoren. Diese Motoren helfen der Maschine, sich entlang der Achsen zu bewegen. Sie setzen den digitalen Plan des Computers in physische Bewegung um.

Software steuert die CNC-Maschine. Es nimmt eine digitale Datei und wandelt sie in Befehle für die Maschine um. Ohne diese Software wüsste die Maschine nicht, was sie tun soll.

CNC-Programmierung spielt bei der Bedienung von CNC-Maschinen eine entscheidende Rolle. Durch spezifische Codes weist der Programmierer die Maschine an, welche Bewegungen ausgeführt werden sollen.

Diese Codes bestimmen die Geschwindigkeit, den Pfad und die Tiefe des Schnitts. Sie bestimmen auch das verwendete Werkzeug und den Arbeitsablauf. Präzision in der CNC-Programmierung bedeutet ein einwandfreies Endprodukt.

Die Rolle der Programmierung in CNC-Maschinen ist von entscheidender Bedeutung. Codes teilen der Maschine mit, wohin und mit welcher Geschwindigkeit sie sich bewegen soll. Sie sorgen dafür, dass die Maschine die richtigen Bewegungen ausführt.

Bei der CNC-Programmierung kommt es auf die Reihenfolge der Vorgänge an. Die Maschine muss die Schritte in der richtigen Reihenfolge ausführen. Die richtige Reihenfolge sorgt für einen reibungslosen Arbeitsablauf und ein gutes Produkt.

CNC-Maschinen verwenden unterschiedliche Werkzeuge. Das Programm teilt der Maschine mit, welches Werkzeug zu welcher Zeit verwendet werden soll. Der rechtzeitige Werkzeugwechsel hilft, Fehler zu vermeiden.

Die Programmierung steuert auch die Schnitttiefe. Das Programm gibt vor, wie tief das Werkzeug eintauchen soll. Die richtige Tiefe stellt sicher, dass die Abmessungen des Produkts genau sind.

Durch die Programmierung wird die Spindeldrehzahl eingestellt. Es teilt der Maschine mit, wie schnell das Schneidwerkzeug rotieren soll. Die richtige Geschwindigkeit sorgt für einen gleichmäßigen Schnitt und ein gutes Finish.

G-Code ist eine gängige CNC-Programmiersprache. Es gibt einfache, klare Befehle an die Maschine. Es ist die Standardsprache für viele CNC-Maschinen.

Eine weitere beliebte Sprache ist M-Code. M-Code steuert die Funktionen der Maschine. Es steuert Werkzeugwechsel, Spindeldrehzahl und Kühlmittelaktivierung.

Einige CNC-Maschinen verwenden parametrische Programmierung. Mit dieser Sprache kann der Programmierer Bedingungen festlegen. Es ermöglicht komplexere Befehle.

Eine weniger verbreitete Sprache ist die Konversationsprogrammierung. Diese Sprache ist benutzerfreundlich und intuitiv. Es ist auch für Anfänger leicht zu erlernen.

Einige High-End-CNC-Maschinen verwenden benutzerdefinierte Programmiersprachen. Diese Sprachen verleihen der Maschine einzigartige Fähigkeiten. Sie ermöglichen komplexere Produkte.

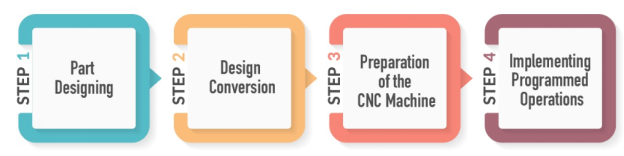

Der Prozess einer CNC-Maschine beginnt mit einer digitalen Datei. Bei dieser Datei handelt es sich um ein 3D-Modell des Produkts. Die Datei liefert der Maschine den Bauplan für den Vorgang.

Als nächstes wird die Datei in Codes übersetzt. Die CNC-Programmiersprache verwandelt das 3D-Modell in eine Reihe von Anweisungen. Diese Anweisungen dienen als Leitfaden für die Maschine.

Anschließend richtet die Maschine die notwendigen Werkzeuge ein. In diesem Schritt werden die Codes verwendet, um die richtigen Werkzeuge auszuwählen. Die Maschine bereitet sich auf den Einsatz vor.

Die Maschine beginnt anhand der Codes mit dem Schneiden. Es bewegt sich entlang der Achsen und schneidet das Material. Die Codes bestimmen den Weg, die Tiefe und die Geschwindigkeit der Schnitte.

Während die Maschine arbeitet, verhindert Kühlmittel eine Überhitzung des Werkzeugs. Es verlängert die Lebensdauer des Werkzeugs und sorgt für einen reibungslosen Schnitt. Kühlmittel entfernt außerdem eventuelle Späne vom Werkstück.

Die Maschine erledigt den Job. Es verwendet alle Befehle, um das Produkt zu erstellen. Das fertige Stück entspricht dem ursprünglichen 3D-Modell.

Siemens-Steuerungssysteme: Siemens bietet intelligente und fortschrittliche Steuerungssysteme. Diese Systeme ermöglichen eine reibungslose Interaktion zwischen Bediener und Maschine. Leistungsstarke Software liest Designeingaben und ermöglicht so eine hohe Genauigkeit und Automatisierung. Die Steuerungssysteme von Siemens vereinfachen komplexe Bearbeitungen und beweisen ihre Stärke in der CNC-Branche.

Japan FANUC-Steuerungssysteme: FANUC ist weltweit für seine Hochgeschwindigkeits-Steuerungssysteme bekannt. Diese Systeme führen die Werkzeuge und ermöglichen das mühelose Schnitzen komplizierter Designs. Die Steuerungssysteme von FANUC sind in der Lage, kleinste Details problemlos zu verarbeiten. Sie versprechen hohe Effizienz und Präzision auch bei komplexen Konstruktionen.

Systemflexibilität: Hochflexible CNC-Systeme passen sich vielfältigen Aufgaben an. Steuereinheiten mit zahlreichen Achsen können komplexe Formen bewältigen. Diese Systeme bringen Präzision. SieSchneiden, schnitzen und fräsen Sie mit äußerster Genauigkeit.

Softwarekompatibilität: Das Steuerungssystem muss mit unterschiedlichen Softwaretypen funktionieren. Beispielsweise ist die G-Code-Sprache eine häufige Anforderung. CAD- und CAM-Software verwenden diese Sprache.

Benutzerfreundlichkeit: Das Steuerungssystem sollte benutzerfreundlich sein. Eine intuitive Benutzeroberfläche beschleunigt Aufgaben. Eine komplexe Schnittstelle kann die Produktion verlangsamen.

Leistungsbedarf: Für eine Hochleistungs-CNC-Maschine kann Hochspannung erforderlich sein. Das Steuerungssystem sollte in der Lage sein, solche Leistungsniveaus zu bewältigen. Dadurch wird der reibungslose Betrieb der Maschinenkomponenten gewährleistet.

Haltbarkeit: Ein robustes Steuerungssystem hält rauen Fertigungsumgebungen stand. Denken Sie an Langlebigkeit. Langlebige Systeme bieten ein gutes Preis-Leistungs-Verhältnis.

Einfluss des Steuerungssystems auf die Präzision: Das Steuerungssystem ist das Gehirn der Maschine. Für eine hohe Genauigkeit sollte das System schnell reagieren. Präzise Bewegungen führen zu Qualitätsprodukten.

Geschwindigkeitsregulierung: Das Steuersystem verwaltet die Maschinengeschwindigkeit. Eine ordnungsgemäße Geschwindigkeitsregelung gewährleistet einen effizienten Betrieb. Zu langsam und die Produktion verlangsamt sich. Zu schnell und die Qualität kann leiden.

Standzeit: CNC-Maschinensteuerungen regulieren den Werkzeugverschleiß. Die richtige Verwendung verlängert die Lebensdauer des Werkzeugs. Eine längere Werkzeuglebensdauer bedeutet geringere Austauschkosten.

System- und Energieeffizienz: Das Steuerungssystem beeinflusst den Energieverbrauch. Effiziente Systeme senken den Energieverbrauch der Maschine. Reduzierter Energieverbrauch bedeutet Kosteneinsparungen.

Sicherheitsmaßnahmen: Sicherheit ist ein integraler Bestandteil von Steuerungssystemen. Sie sollten über ausfallsichere Funktionen verfügen. Notbremsungen und Warnungen verhindern Pannen.

Regelmäßige Inspektion: Überprüfen Sie stets das Steuerungssystem. Achten Sie auf Abnutzung. Regelmäßige Kontrollen können zukünftige Fehlfunktionen verhindern.

Sauberkeit: Halten Sie das Steuerungssystem sauber. Staub kann die Leistung beeinträchtigen. Verwenden Sie zum Reinigen Luftgebläse und weiche Tücher.

Halten Sie die Software auf dem neuesten Stand: Durch die Aktualisierung der Systemsoftware wird eine optimale Leistung gewährleistet. Updates bringen häufig verbesserte Funktionen mit sich. Möglicherweise beheben sie auch bekannte Fehler.

Kalibrierung: Eine regelmäßige Kalibrierung des Steuerungssystems ist von entscheidender Bedeutung. Es gewährleistet einen präzisen Maschinenbetrieb. Durch die Kalibrierung können Ungenauigkeiten im Endprodukt vermieden werden.

Suchen Sie professionelle Hilfe: Für die Fehlerbehebung ist möglicherweise die Unterstützung eines Experten erforderlich. Fachleute können Probleme schnell erkennen und beheben. Mit ihrer Hilfe können weitere Schäden am Steuerungssystem vermieden werden.

Bessere Steuerungssysteme in CNC-Maschinen bedeuten eine verbesserte Leistung. Stellen Sie sich eine Spindel vor, die sich mit 7.500 Umdrehungen pro Minute (U/min) dreht. Darüber hinaus beträgt die Schnittvorschubgeschwindigkeit 15 Zoll pro Minute (IPM).

Durch präzise Steuerungssysteme können Anpassungen der Vorschubgeschwindigkeit und der Spindelgeschwindigkeit vorgenommen werden. Somit ist eine Leistungssteigerung von 20 % zu beobachten.

Das ist keine Kleinigkeit. Daher sind optimale Steuerungssysteme für den effektiven Einsatz von CNC-Maschinen von entscheidender Bedeutung.

CNC-Maschinensteuerungssysteme funktionieren wie das Gehirn des Betriebs. Diese Systeme steuern die Bewegungen der X-, Y- und Z-Achse. Wenn beispielsweise ein Loch gebohrt wird, weist das Steuerungssystem den Bohrer an, sich entlang der Z-Achse nach unten zu bewegen. Darüber hinaus würde eine Bewegung nach links oder rechts eine Verschiebung entlang der X-Achse bedeuten.

Durch diese tiefgreifende Koordination erreichen CNC-Maschinen präzise Abläufe. Dadurch werden Produkteinheitlichkeit und hohe Qualität gewährleistet.

Software spielt in CNC-Maschinensteuerungssystemen eine entscheidende Rolle. Software übersetzt Zeichnungen in eine Sprache, die CNC-Maschinen verstehen können, den sogenannten G-Code. Der G-Code weist die Maschine über den Pfad, die Geschwindigkeit und die Schnitttiefe an. Beispielsweise könnte eine einfache Linie G01 verwenden, den Code für gerade Linien.

Mit der richtigen Software können CNC-Maschinen komplexe Muster schneiden, bohren und schnitzen und so ihre Effizienz und Vielseitigkeit steigern.

CNC-Maschinensteuerungssysteme verbessern die Produktivität drastisch. Eine gut programmierte CNC-Maschine kann Teile mit hoher Geschwindigkeit produzieren. Beispielsweise könnte ein komplexes Bauteil in 20 Minuten statt in einer Stunde von Hand fertiggestellt werden. Diese Hochgeschwindigkeitsproduktion gepaart mit minimierten Fehlern steigert die Produktivität erheblich. Somit führt ein effizientes Steuerungssystem zu weniger Ausfallzeiten und schnelleren Durchlaufzeiten.

Steuerungssysteme verleihen CNC-Maschinen Vielseitigkeit. Mit präziser Software können die Maschinen vielfältige Aufgaben bewältigen. In einem Moment könnten sie ein kreisförmiges Muster schneiden; Im nächsten schnitzen sie komplizierte Designs. In einer Studie zeigte eine Maschine mit fortschrittlichen Steuerungssystemen eine um 30 % höhere Flexibilität.

Es ist also klar, dass Steuerungssysteme eine entscheidende Rolle bei der Verbesserung der Vielseitigkeit von CNC-Maschinen spielen.

Hohe Qualitätsstandards sind bei CNC-Maschinensteuerungen von größter Bedeutung. Zum Beispiel die ISO 9001:2015-Standard legt konkrete Qualitätsanforderungen fest.

Steuerungssysteme müssen zuverlässig, langlebig und effizient sein. Die Einhaltung hoher Standards stellt somit sicher, dass die Maschinen reibungslos funktionieren und qualitativ hochwertige Ergebnisse liefern. Die Einhaltung solcher Standards schafft Vertrauen bei den Nutzern und fördert ein nachhaltiges Geschäftswachstum.

Eine Untersuchung von CNC-Maschinensteuerungssystemen zeigte deren enormen Einfluss auf Produktivität, Flexibilität und Leistung. Denken Sie daran: Die Beherrschung dieser Systeme ist der Weg zu tadellosen Kreationen. Weitere Weisheiten finden Sie unter CNCYANGSEN, Ihr Leuchtturm in der Welt der CNC-Bearbeitung.