Die Welt der CNC-Drehmaschinen ist riesig. Tauchen Sie ein in den Kern dieses Blogs, um mehr über einen wichtigen Teil zu erfahren – das Klopfprogramm. Tauchen Sie auf dieser Reise tief in verschiedene Typen, Programmierkonzepte und vieles mehr ein. Öffnen Sie die Tür zur faszinierenden, komplexen Welt der CNC-Drehmaschinen.

Bei CNC-Drehmaschinen spielen Gewindeschneidprogramme eine wesentliche Rolle. Beim Gewindeschneiden werden mit einer Spindel Gewinde in Materialien geschnitten. CNC-Maschinen liefern Präzision und erledigen Aufgaben mit hoher Geschwindigkeit.

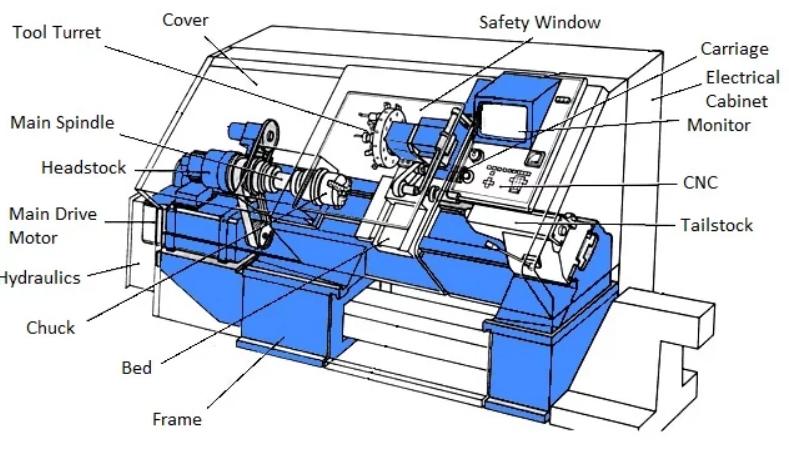

• Spindel - Das Herzstück Ihrer CNC-Drehmaschine ist die Spindel. Bei Drehvorgängen dreht die Spindel das Werkstück mit Geschwindigkeiten von bis zu 12.000 U/min.

• Chuck - Das Spannfutter fixiert das Werkstück. Am gebräuchlichsten sind Backenfutter mit drei oder sechs Backen.

• Turm - Der Revolver, der die Werkzeuge beherbergt, dreht sich, um das richtige Werkzeug zu positionieren. Acht Stationen sind Standard, es gibt jedoch zwölf oder mehr.

• Werkzeughalter - Der Werkzeughalter sichert das Schneidwerkzeug. Eine genaue Ausrichtung ist für präzises Arbeiten von entscheidender Bedeutung.

• Reitstock - Der Reitstock unterstützt das Werkstückende, insbesondere bei langen oder schweren Werkstücken.

• Kutsche - Der Schlitten bewegt die Werkzeuge entlang des Werkstücks. Präzisionsführungen sorgen für eine präzise Bewegung.

• Gleiten - Schlitten helfen dem Werkzeug, sich in X- und Z-Richtung zu bewegen. Hohe Präzision ist entscheidend.

• Äxte - Beim CNC-Drehen sind zwei Achsen, X und Z, am häufigsten. Einige fortschrittliche Maschinen bieten Y-Achsen-Bewegungen.

• Schalttafel - Der Bediener verwendet das Bedienfeld zur Eingabe von Programmen und zur Überwachung von Abläufen. Moderne Panels verfügen über Touchscreen-Bedienelemente.

• Vorschubantrieb - Der Vorschubantrieb bewegt das Werkzeug entlang des Werkstücks. Präzisionsantriebe sorgen für präzise, wiederholbare Bewegungen.

• Kühlmittelsystem - Kühlmittel reduziert die Hitze und verlängert die Standzeit des Werkzeugs. Einige Systeme entfernen auch Späne aus dem Arbeitsbereich.

• Horizontales Drehen - In horizontales Bearbeitungszentrum Beim Drehen ist die Spindelachse horizontal. Es ist der häufigste Typ.

• Vertikaldrehen - Vertikaldrehmaschinen verfügen über eine vertikal ausgerichtete Spindel. Sie eignen sich hervorragend für große oder schwere Werkstücke.

• Doppelspindel - Doppelspindelmaschinen verfügen über zwei Spindeln. Sie bieten eine höhere Produktivität und können zwei Vorgänge gleichzeitig durchführen.

• Doppelturm - Twin-Revolver-Maschinen verfügen über zwei Werkzeugrevolver und steigern die Produktivität, indem sie gleichzeitige Vorgänge ermöglichen.

• Verschiebbarer Spindelstock - Langdrehmaschinen bieten hohe Präzision für kleine, komplexe Teile. Der Spindelstock bewegt sich und führt das Werkstück dem Werkzeug zu.

• Angetriebene Werkzeuge - Angetriebene Werkzeugmaschinen sind mit rotierenden Werkzeugen ausgestattet, wodurch sich die Einsatzmöglichkeiten erweitern.

• Invertierte Vertikale - Invertiert CNC-Vertikalbearbeitungszentren haben eine Spindel, die sich bewegt, und nicht den Tisch. Sie bieten eine hohe Steifigkeit und Genauigkeit.

• Schweizer Typ - Maschinen vom Schweizer Typ verfügen über einen verschiebbaren Spindelstock und eine Führungsbuchse. Sie zeichnen sich durch lange, schlanke Werkstücke aus.

• Hybriddrehen - Hybriddrehmaschinen kombinieren Drehen mit anderen Bearbeitungen wie Fräsen oder Schleifen. Sie können Teile in einer Aufspannung fertigstellen.

Durch das Gewindeschneiden werden Gewinde in Löchern erzeugt. Das Gewindeschneidprogramm in der CNC-Drehmaschine hilft. Fräser drehen sich in Metall. Das Programm verwendet G84-Code.

Präzise Drehzahlen sind wichtig – typischerweise 60 bis 800. Die Geschwindigkeiten ändern sich je nach Material. Für Aluminium reichen 350 U/min. Schmierung hilft. Auch die richtige Kühlung. Die Spanentfernung ist von entscheidender Bedeutung. Verwenden Sie also einen Gewindeeingriff von 75 %.

Manueller Einsatz, keine Maschinen. Üblicherweise in Dreiergruppen: Konus, Sekunde und Stopfen. Einfache Threads brauchen sie.

Kanäle in den Rillen heben Späne an. Perfekt für Sacklöcher. Aluminium, Nickel und Kupfer profitieren.

Schießt Chips nach vorne. Ideal für Durchgangslöcher. Verwendung in Kohlenstoffstählen.

Kaltumformung, kein Schneiden. Keine Chips. Starke Fäden. Verwenden Sie 30 % mehr Drehmoment. Gut in Kupfer, Zink.

Weniger Kontaktfläche. Leichteres Drehen. Geeignet für zähe Materialien. Stabiles Gusseisen macht sie praktisch.

Für Rohre. Erstellt Gewinde in Armaturen. Wasser- und Gasleitungen nutzen sie.

Allmähliche Schnittkanten. Reibungsloser Start. Weniger Kraft. Verwendbar in allgemeinen Materialien.

Flaches Ende. Erstellt Gewinde im Boden des Lochs. Kombinieren Sie es mit konischen Wasserhähnen.

Drücken, nicht schneiden. Für duktile Materialien. Aluminium und kohlenstoffarme Stähle.

Vielseitig einsetzbar, hitzebeständig. Zum Hand- und Maschinengewindeschneiden. Die HSS-E-Variante enthält Kobalt.

Geringe Kosten, weniger langlebig. Für die Wartung, nicht für die Produktion.

Robust, hitzebeständig. Perfekt für Edelstahl.

Sehr hart, spröde. Nichteisenmetalle und Kunststoffe.

Verbessert die Lebensdauer, verringert die Reibung. Für hochlegierten Stahl.

Goldenes Aussehen. Reduziert die Reibung. Allgemeine Anwendungen.

Extrem hart. Für Verbundwerkstoffe und Nichteisenmaterialien.

Erhöht die Lebensdauer des Wasserhahns. Reduziert die Reibung. Vielseitig einsetzbar Anwendungen.

Die G-Code-Programmierung unterstützt das Gewindeschneidprogramm in einer CNC-Drehmaschine. Es steuert Bewegung, Geschwindigkeit und Weg. Es ist das Rückgrat der präzisen Bearbeitung mit Zahlen wie X, Y, Z, F und S.

Klopfzyklen spielen dabei eine entscheidende Rolle CNC-Programme. Sie bestimmen die Bewegung des Schneidwerkzeugs. Sie gewährleisten ein qualitativ hochwertiges Gewindeschneiden mit M03 und M04 für die Spindelrichtung und M05 für den Stopp.

• Initialisierung: Start des Gewindebohrprogramms mit G90 für absolute Programmierung.

• Werkzeugauswahl: T01 wählt das erste Werkzeug aus.

• Spulengeschwindigkeit: S1200 stellt es auf 1200 U/min ein.

• Vorschubgeschwindigkeit: F0.2 bestimmt die Schnittgeschwindigkeit.

• Klopfzyklus: G84 übernimmt den Gewindebohrzyklus.

• Werkzeugrückzug: G80 beendet den Zyklus und fährt das Werkzeug zurück.

• Programmbeendigung: M30 markiert das Ende des Programms.

• Werkzeugkompensation: G41- oder G42-Versatz für den Werkzeugradius.

• Kühlmittelkontrolle: M08 startet Kühlmittel; M09 stoppt es.

• Fehlerüberprüfung: Verhindert Pannen und fördert präzises Klopfen.

• Präzisionsgewindeschneiden: G84 ermöglicht hochpräzises Gewindeschneiden.

• Konsistente Ergebnisse: Sorgt für Gleichmäßigkeit in jedem Zyklus.

• Effizienzsteigerung: Vereinfacht den Prozess, spart Zeit.

• Vereinfachte Programmierung: Erleichtert das Schreiben von Programmen.

• Zyklusoptimierung: Optimiert den Gewindeschneidvorgang.

• Fadenqualität: Produziert hochwertige Fäden.

• Geschwindigkeitskontrolle: Reguliert die Drehzahl.

• Tiefenkontrolle: Steuert die Tiefe des Gewindeschneidens.

• Vorschubgeschwindigkeit: F bestimmt die Geschwindigkeit.

• U/min: S regelt die Spindeldrehzahl.

• Werkzeugversatz: G43-Offsets für Werkzeuglänge.

• Clearance-Flugzeug: R definiert den Abstand.

• Starres Gewindeschneiden: M29 ermöglicht das synchrone Gewindeschneiden.

• Peck-Tapping: Ermöglicht das Gewindeschneiden in tiefen Löchern.

• Umgekehrtes Tippen: Wird für Rückwärtsgewinde verwendet.

• Gewindegröße: Wird durch das Tool definiert.

• Schnitttiefe: Der Z-Wert legt die Tiefe fest.

Im Bereich des CNC-Drehens ist die Rolle des Gewindeschneidprogramms von Fanuc nicht zu übersehen. Der innovative G84-Zyklus erleichtert das Einfädeln.

Es verfügt über Parameter wie X, Z, R, P und Q für eine verbesserte Kontrolle. Mit einem gut organisierten Aufbau erreicht die Präzision bei der Thread-Erstellung ein neues Niveau.

• Tiefeneinstellung: Der Z-Parameter bestimmt die Gewindetiefe. Dies ist ein entscheidender Parameter für die Erzielung eines präzisen Endprodukts.

• Futterkontrolle: Die Fadenqualität hängt von der F-Funktion ab. Die Verwaltung der Vorschubgeschwindigkeit ist im G84-Zyklus von entscheidender Bedeutung.

• Spindelausrichtung: Stellt sicher, dass die Spindel perfekt ausgerichtet ist. Der Befehl M19 hilft dabei, eine optimale Positionierung zu erreichen.

• Werkzeugkompensation: Ein wesentlicher Aspekt des G84-Zyklus. Mit der H-Funktion verwaltet, verbessert es die Genauigkeit.

• Rückzugsmethode: Verwaltet mit G98 und G99. Nützlich zur Steuerung der Rückzugsebene.

• Programmsteuerung: Die Befehle M3 und M4 steuern die Drehrichtung der Spindel. Kritisch für die Thread-Erstellung.

• Zyklusunterbrechung: Eine Notstoppfunktion, M00, um den Zyklus bei Bedarf anzuhalten.

• Override-Funktion: Unverzichtbar für die manuelle Geschwindigkeits- und Vorschubeinstellung. Wird über die Befehle F und S abgewickelt.

• Modale Befehle: Unverzichtbar für den laufenden Betrieb. Befehle wie G90 und G91 verwalten Vorgänge.

• Sonderzyklen: G74 und G76 verwalten das Linksgewindeschneiden bzw. das Mehrganggewindeschneiden.

• Werkzeugkalibrierung: Ein Muss, bevor Sie das Programm ausführen. Sorgt für Präzision.

• Threadprüfung: Durch die Überprüfung des durch den G84-Zyklus erstellten Threads werden Probleme vermieden.

• Spanabfuhr: Regelmäßige Späneentfernung sorgt für einen reibungslosen Betrieb.

• Maschinenzustand: Regelmäßige Inspektionen und Wartung tragen zur langfristigen Leistungsfähigkeit bei.

• Zyklusüberprüfung: Regelmäßige Kontrollen stellen den planmäßigen Programmablauf sicher.

• Fehlerbehebung: Unverzichtbar für die Bewältigung von Problemen, die während des Zyklus auftreten können.

• Bedienerschulung: Geschulte Bediener können das G84-Gewindeprogramm optimieren.

• Programmrevision: Regelmäßige Überarbeitungen des Programms tragen zur Effizienzsteigerung bei.

• Dokumentation: Bewahren Sie zu Referenzzwecken ordnungsgemäße Aufzeichnungen über Änderungen und Aktualisierungen auf.

• G83 Tiefbohren: In einem Gewindeschneidprogramm in einer CNC-Drehmaschine schneidet G83 in Materialien. Verwenden Sie für Metalle wie Stahl kurze 0,1-Zoll-Schnitte.

• G73 High-Speed-Peck: G73 arbeitet schneller als G83. Ideal für weichere Materialien und schneidet bis zu 25 % schneller.

• G76 Feinbohren: G76 verleiht dem Loch ein poliertes Aussehen. Für eine Tiefe von 3 Zoll dauert es etwa 15 Sekunden.

• Bohrzyklus G81: Verwenden Sie G81 für einfache, gerade Löcher. Für ein 10 cm tiefes Loch in Aluminium dauert es etwa 20 Sekunden.

• G85 Bohrzyklus: G85 erweitert Löcher. Für beste Ergebnisse wählen Sie einen 5-mm-Fräser.

• G86 Bohrzyklus: G86 ergibt ein feines Finish. Hauptsächlich für Metalle unter 50 Rockwell-Härte.

• G89 Bohrzyklus: G89 hält das Werkzeug länger im Loch. Ideal für glatte Löcher in harten Materialien.

• G74 Linksgewindeschneiden: G74 schneidet Linksgewinde. Denken Sie daran, diese Threads drehen sichgegen den Uhrzeigersinn.

• G92-Gewindeschneidzyklus: G92 fertigt Gewinde für Schrauben und Bolzen. Kann 20 Threads in weniger als 2 Minuten erstellen.

• Planeinstechenzyklus G94: G94 schnitzt Rillen. Wirkt auf der Oberfläche des Materials.

• Werkzeugwegplanung: Präzision zählt. Planungspfade verhindern Abstürze und erhöhen die Genauigkeit um 0,001 Zoll.

• Zykluszeit: Timing reduziert Verschwendung. Stellen Sie Zyklen ein, um die Produktionszeit um 15 % zu verkürzen.

• Bewegungen synchronisieren: Synchronisierte Bewegungen für einen reibungslosen Betrieb. Verkürzen Sie die Standzeit und erzielen Sie bessere Schnitte.

• Werkzeugverschleißkompensation: Versetzter Werkzeugverschleiß. Halten Sie die Abmessungen innerhalb einer Toleranz von 0,0001 Zoll.

• Gewindefräsen: Bastelfäden mit a CNC-Fräsmaschine Cutter. Erhöht die Garnqualität um 20 %.

• Verwendung von Unterprogrammen: Verwenden Sie Unterprogramme, um Wiederholungen zu vermeiden. Sparen Sie 10 % Programmierzeit.

• Makroprogrammierung: Automatisieren Sie Aufgaben mit Makros. Steigern Sie Effizienz, Genauigkeit und Geschwindigkeit.

• Spiralinterpolation: Schneiden Sie Bögen und Kreise. Machen Sie es mit einer Genauigkeit von 0,005 Zoll.

• Parametereinstellung: Passen Sie die Einstellungen für den Job an. Richtige Parameter führen zu weniger Fehlern.

• Schleifenfunktionen: Schleifenfunktionen sparen Zeit. Ideal für sich wiederholende Aufgaben.

• Tippen Sie auf Geometrie: Wählen Sie die richtigen Hahnwinkel. Der 60-Grad-Winkel ist bei den meisten Materialien Standard.

• Hahngröße: Passen Sie die Hahngröße an das Loch an. Ideal ist ein 0,25-Zoll-Gewindebohrer für ein 0,25-Zoll-Loch.

• Hahnhalter: Verwenden Sie starre Halter. Verhindert Wackeln und sorgt für präzises Klopfen.

• Kühlmitteltyp: Wählen Sie das richtige Kühlmittel. Kühlmittel auf Wasserbasis eignen sich gut für hohe Temperaturen.

• Standzeit: Verschleiß überwachen. Bei Stahlgewindebohrern nach 10.000 Zyklen austauschen.

• Spanentfernung: Chips oft entfernen. Verbessert das Tippen um 15 %.

• Werkzeugbruch: Werkzeuge auf Beschädigungen prüfen. Ersetzen Sie kaputte Wasserhähne sofort.

• Werkzeugmaterial: Verwenden Sie Hartmetall für harte Materialien. HSS (Hochgeschwindigkeitsstahl) eignet sich gut für weichere Materialien.

• Werkzeugbeschichtung: Titanbeschichtungen reduzieren die Reibung. Verlängert die Standzeit des Werkzeugs um 25 %.

Richtige Drehzahleinstellungen, normalerweise zwischen 60 und 200 U/min, optimieren das Gewindeschneidprogramm in CNC-Drehmaschinen.

Die Anpassung der Vorschubgeschwindigkeit, oft im Bereich von 0,001 bis 0,030 Zoll pro Umdrehung, sorgt für eine präzise Gewindeerzeugung.

Der regelmäßige Austausch von Hartmetall- oder Schnellarbeitsstahlwerkzeugen führt zu einer um 25–30 % längeren Werkzeuglebensdauer.

Durch die Umsetzung messtechnischer Verfahren mit Mikrometern und Messschiebern wird eine Toleranz von +/- 0,0005 Zoll eingehalten.

Steifheit im Aufbau und ein gleichmäßiger Kühlmittelfluss sorgen für stabile und zuverlässige Gewindeschneidprozesse.

Durch die Automatisierung sich wiederholender Aufgaben wird die Zykluszeit um etwa 15 % minimiert und die Gesamtproduktion rationalisiert.

Durch die Kombination mehrerer Vorgänge in einem Programm werden die Zykluszeiten erheblich verkürzt.

Durch geeignete Werkzeugauswahl und Wartungspraktiken werden die Betriebskosten um fast 20 % gesenkt.

Effiziente Späneentfernungsmethoden und recycelbare Kühlmittel verringern die Abfallproduktion erheblich.

Informationen zur Entschlüsselung von Alarmcodes finden Sie im Handbuch der Maschine, um bestimmte Probleme umgehend zu erkennen.

Regelmäßige Inspektionen helfen dabei, Fehler wie verschlissene Zahnräder und falsche Klemmdrücke zu erkennen.

Verwenden Sie Laserausrichtungswerkzeuge, um Achsfehlausrichtungen zu korrigieren, die zu Maßungenauigkeiten führen.

Durch die Bearbeitung von G-Code oder M-Code werden Programmierfehler vermieden und die Maschine so vor Abstürzen geschützt.

Untersuchen Sie die Schneidwerkzeuge auf Brüche und Verschleiß und ersetzen Sie sie, bevor es zu einem katastrophalen Ausfall kommt.

Stellen Sie sicher, dass die Werkstücke frei von Oberflächenfehlern und Hohlräumen sind, um unerwünschte Bearbeitungsergebnisse zu vermeiden.

Eine präzise Kalibrierung mithilfe von Messuhren stellt sicher, dass die CNC-Drehmaschine innerhalb der vorgegebenen Toleranzen arbeitet.

Integrieren Sie Sensoren und Echtzeit-Feedbacksysteme zur kontinuierlichen Überwachung der Bearbeitungsprozesse.

Halten Sie geplante Wartungspläne ein, um die maximale Maschinenleistung sicherzustellen und Ausfallzeiten zu vermeiden.

Kombinieren Sie Gewindeschneiden mit Bohren und CNC-Bohrmaschine Abläufe für optimierte und effiziente Produktionszyklen.

Nutzen Sie Multitasking-Funktionen, um Gewindeschneiden, Fräsen und Drehen in einer einzigen Aufspannung durchzuführen.

Kombinieren Sie Dreh- und Fräsvorgänge, um komplexe Teile mit hoher Präzision herzustellen.

Der Einsatz mehrerer Spindeln, oft zwei bis acht, erhöht die Produktivität und verkürzt die Zykluszeiten.

Nutzen Sie Gegenspindeln für Endbearbeitungsvorgänge und maximieren Sie so die Effizienz und Präzision bei der Herstellung komplexer Teile.

Integrieren Sie rotierende Werkzeuge, um Fräsen, Bohren und Gewindeschneiden durchzuführen, ohne das Werkstück umspannen zu müssen.

Verwenden Sie Stangenlader für die automatische Beladung von Stangenmaterial und steigern Sie so die Produktionsraten erheblich.

Integrieren Sie für eine effiziente RückseitenbearbeitungBearbeitung des hinteren Teils des Werkstücks, wodurch die Maßhaltigkeit erhöht wird.

Setzen Sie Teilefänger ein, um fertige Teile sicher zu entfernen und so deren Oberflächenbeschaffenheit und Maßhaltigkeit zu schützen.

• Maßkontrollen: Verwenden Sie präzise Messwerkzeuge, um die Genauigkeit der Gewindebohrergröße sicherzustellen. Stellen Sie sicher, dass die Threads mit der Blaupause übereinstimmen.

• Prüfung der Gewindelehre: Verwenden Sie Gut/Schlecht-Messgeräte. Validieren Sie die Genauigkeit des Innengewindes.

• Oberflächenfinish: Überwachen Sie die Qualität der Gewindeoberfläche. Erzielen Sie glatte, saubere Oberflächen.

• Metallurgische Analyse: Bestätigen Sie die Materialzusammensetzung. Erweitern Sie das Gewindeschneidprogramm in der CNC-Drehmaschine.

• Prozessvalidierung: Dokumentieren Sie jeden Gewindeschneidvorgang. Überprüfen Sie die Konformität mit den Spezifikationen.

• Umgang mit Nichtkonformitäten: Beheben Sie Abweichungen umgehend. Implementieren Sie Korrekturmaßnahmen, um ein erneutes Auftreten zu vermeiden.

• Statistische Kontrolle: Statistische Methoden anwenden. Kontrollieren und verbessern Sie den Gewindeschneidvorgang.

• Rückverfolgbarkeit: Führen Sie detaillierte Aufzeichnungen. Verbessern Sie die Rückverfolgbarkeit von Produkten.

• Führen Sie regelmäßige Audits durch: Garantieren Sie die Einhaltung von Industriestandards.

• Routine Inspektion: Führen Sie täglich Sichtkontrollen durch. Identifizieren Sie alle auffälligen Anomalien.

• Schmierung: Tragen Sie regelmäßig geeignete Gleitmittel auf. Sorgen Sie für einen reibungslosen Betrieb.

• Reinigung: Reinigen Sie die Maschine nach der Operation. Sorgen Sie für Ordnung am Arbeitsplatz.

• Spindelausrichtung: Überprüfen Sie die Spindelausrichtung regelmäßig. Erhöhen Sie die Langlebigkeit des Betriebs.

• Regelmäßige Kalibrierung: Kalibrieren Sie die CNC-Maschine regelmäßig. Garantieren Sie ein präzises Gewindeschneiden.

• Werkzeugänderungen: Ersetzen Sie abgenutzte Werkzeuge zeitnah. Aufrechterhaltung der Betriebsqualität.

• Vorbeugende Wartung: Implementieren Sie proaktive Wartungsstrategien. Verlängern Sie die Lebensdauer der Maschine.

• Maschinenverschleiß: Überwachen Sie Maschinenteile auf Verschleiß. Führen Sie rechtzeitig Ersatz durch.

• Komponentenaustausch: Tauschen Sie fehlerhafte Komponenten aus. Halten Sie die Maschine in einwandfreiem Zustand.

Bei der Untersuchung wurden Schlüsselelemente eines Gewindeschneidprogramms für CNC-Drehmaschinen entdeckt. Es werden vertiefte Kenntnisse über Typen, Programmierung und mehr erworben.

Für weitere Einblicke kann man besuchen CNCYANGSEN. Gewinnen Sie ein tieferes Verständnis und erweitern Sie die Grenzen der CNC-Drehbearbeitung.