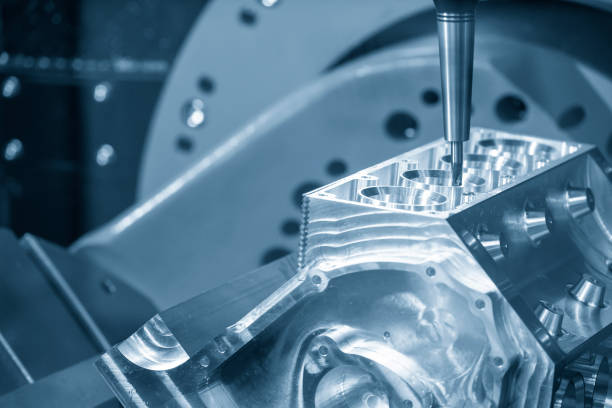

Die zerspanende Industrie passt sich ständig den Marktanforderungen an. Es besteht immer ein Bedarf an Geschwindigkeit, Kapazität, Genauigkeit und qualifizierten Arbeitskräften sowie an der Reduzierung menschlicher Fehler. Dies gilt für alle Branchen und Betriebsgrößen. Moderne Technologie erfordert komplexere Teile, was sich in mehrfacher Hinsicht zeigt. Um diesen Anforderungen gerecht zu werden, wurden neue Maschinen entwickelt, insbesondere 5-Achsen-Maschinen. 5-Achsen-CNC-Maschinen Verwenden Sie die X-, Y-, Z-, A- und B-Achsen des Bearbeitungszentrums. Dies ermöglicht es den Werkzeugen, ohne zusätzliche Einstellungen an die fünf Seiten eines Teils heranzukommen. Um sich die 5-Achsen-Bewegung vorzustellen, halten Sie ein Objekt vor sich. Platzieren Sie die Spitze eines Stifts so, dass sie das Objekt berührt, aber etwas davon entfernt ist. Schwingen Sie den Gegenstand hin und her sowie auf und ab. Ziehen Sie den Stift gleichzeitig nach oben, unten, von einer Seite zur anderen, hinein und heraus. Dies zeigt, wie 5-Achsen-Maschinen Teile bewegen und bearbeiten können. In diesem Artikel werden die wichtigsten Details des Arbeitsmechanismus, Vor- und Nachteile sowie praktische Tipps zur Maximierung der Effizienz von 5-Achsen-CNC-Maschinen behandelt.

Eine 5-Achsen-CNC-Maschine ist eine CNC-Maschine (Computerized Numeric Control), die auf der Grundlage digitaler Anweisungen arbeitet. Wie der Name schon sagt, kann es das Schneidwerkzeug und das Werkstück in fünf Achsen bewegen bzw. drehen, nämlich in X-, Y-, Z-, A- und B-Richtung. Dies sind die drei linearen Bewegungen in X-, Y- und Z-Richtung und zwei Drehbewegungen in A- und B-Richtung. Die Maschine erstellt die vorgesehenen Teile präzise und kann komplizierte Strukturen herstellen. Darüber hinaus sind die 5-Achsen-Maschinen mit einem GD&T-Callout-System zur Erstellung von Bezugskomponenten in einem einzigen Arbeitsgang ausgestattet. Außerdem minimiert diese Technologie die Anzahl der Einrichtungsschritte und den übermäßigen manuellen Arbeitsaufwand. Bezüglich der Achse;

● Die A-Achse dreht sich typischerweise in Richtung der X-Achse, wodurch das Werkzeug abgewinkelt werden kann.

● Die B-Achse dreht sich um die Y-Achse, um Drehungen um eine vertikale Achse der Struktur zu ermöglichen.

● Bei komplexen Operationen können die Winkeländerungen zwischen -120 und 120 Grad betragen.

● Die Z-Achse wird bei vertikalen Ebenenbewegungen verwendet und steuert daher die Tiefe.

● Dadurch sind maschinenkomplexe 3D-Formen und Konturen möglich, da sich das Werkstück gleichzeitig in alle Richtungen bewegen kann.

Jedoch, 5-Achsen-Maschinen werden in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie eingesetzt. Sie helfen bei der Herstellung von Teilen mit kleinen Toleranzen bis zu +/-0,005 Zoll. Für den optimalen Betrieb von 5-Achs-CNC-Maschinen gibt es verschiedene Schritte.

Der Prozess beginnt mit der Erstellung eines virtuellen 3D-Modells des Teils. Ingenieure und Designer nutzen computergestützte Konstruktionssoftware wie SolidWorks oder Autodesk Inventor. Das 3D-Modell bildet das vorgesehene Teil mit allen Abmessungen und Eigenschaften im absoluten Maßstab nach. CAD-Software ist auch hilfreich bei der Visualisierung des Teils, bevor die eigentliche Produktion des Teils erfolgt. In dieser Phase kann der Designer Korrekturen und Anpassungen am Design vornehmen. Für die weitere CNC-Bearbeitung ist eine hohe Präzision des 3D-Modells unerlässlich. Das fertige Modell wird dann in ein Dateiformat exportiert, das andere Programme verarbeiten können. Dieses Modell dient als Orientierung für den eigentlichen Bearbeitungsprozess, der am Werkstück durchgeführt werden soll.

Das 3D-CAD-Modell des Teils wird dann an die CAM-Software übertragen. Die CAM-Software übersetzt das 3D-Modell in G-Code. G-Code ist eine Reihe von in Computersprache geschriebenen Anweisungen, die bei der Bearbeitung verwendet werden. Der Code enthält Informationen zu Vorschub, Geschwindigkeit und Werkzeugweg. G-Code ermöglicht genaue und standardmäßige Vorgänge in Bearbeitungsprozessen. Dieser Schritt trägt dazu bei, die Lücke zwischen dem tatsächlichen Entwurf und der physischen Umsetzung des Entwurfs zu schließen. Es ist von entscheidender Bedeutung, das Modell ordnungsgemäß in G-Code zu konvertieren, damit die richtige Bearbeitung am Modell durchgeführt werden kann.

Der G-Code bestimmt die Bewegung des Schneidwerkzeugs entlang der X-, Y- und Z-Richtung. Es steuert auch die Bewegung des Arbeitstisches in A- und C-Richtung. Die CNC-Maschine setzt diese Anweisungen dann buchstabengetreu um. Jede Zeile im G-Code ist einer bestimmten Aktion oder Bewegung der Maschine zugeordnet. Der Code stellt außerdem sicher, dass das Tool ordnungsgemäß funktioniert und nicht ruckelt. Darüber hinaus hilft es bei der Entwicklung komplexer Formen und Eigenschaften. Die Anweisungen werden nacheinander ausgeführt. Es ist wichtig, den G-Code richtig zu programmieren, um das richtige Ergebnis zu erzielen.

Anschließend beginnt die CNC-Maschine mit der Bearbeitung entsprechend dem eingegebenen G-Code. Das Schneidwerkzeug dreht sich entlang der geplanten Bahnen, um das Teil zu erstellen. Der Arbeitstisch kann gedreht werden, um den Zugang zu den verschiedenen Seiten des Teils zu ermöglichen. Diese Bewegung erfolgt parallel, um die besten Ergebnisse bei der Materialbeseitigung zu gewährleisten. Die hohe Präzision der Maschine prägt den gesamten Prozess. Sensoren und Feedbacksysteme überwachen den Bearbeitungsvorgang. Korrekturen werden automatisch vorgenommen, um sicherzustellen, dass die Messwerte so genau wie möglich sind. Der letzte Teil wird nach genauen Maßen gefertigt, wie vom Designer vorgesehen.

Bei der Optimierung der 5-Achsen-Bearbeitung kommt es auf die Planung und den Einsatz der effektivsten Techniken an. Hier sind die wichtigsten Strategien, die Ihnen helfen, das Beste aus Ihren 5-Achsen-Bearbeitungsvorgängen herauszuholen:

Sammeln Sie so viele Informationen wie möglich, um zwischen der 3-Achsen- und der 5-Achsen-Bearbeitung zu entscheiden. Stellen Sie sicher, dass die von Ihrem Kunden angegebenen Daten korrekt sind. Schauen Sie sich das Teil genau an, um festzustellen, ob ein Vortest erforderlich ist, um die erforderliche Genauigkeit zu erreichen. Führen Sie eine Kostenbewertung durch, um festzustellen, welche Bearbeitungstechniken günstiger sind. Das bedeutet, dass eine gute Anfangsplanung dabei hilft, die richtigen Entscheidungen zu treffen.

Stellen Sie sicher, dass die Simulationssoftware für die Überprüfung von Prozessen optimiert ist, bevor Sie sie vom CAD-System auf die Maschine übertragen. Mithilfe der Simulation können Störbereiche ermittelt werden, die bei der 5-Achsen-Bearbeitung nicht ohne weiteres vorstellbar sind. Die Software kann Werkzeuglänge, Interferenz und Teilegröße genau steuern. Eine solche Strategie spart viel Geld, das für die Behebung der Fehler aufgewendet worden wäre, und garantiert Effizienz.

Überarbeiten Sie Ihre Spannstrategie und verwenden Sie Methoden, die die Anzahl der Einrichtungs- und Handhabungsvorgänge reduzieren. Durch innovative Spannlösungen wird ein besserer Zugang zu allen Seiten des Teils erreicht, was die Produktionsleistung steigert. Moderne Methoden verbessern die Präzision und die Gesamtqualität Ihrer Produkte. Durch die Optimierung des Werkstückhalteprozesses kann die Produktivität erheblich gesteigert werden.

Wählen Sie Werkzeuge, die für die 5-Achsen-Bearbeitung ausgelegt sind, insbesondere für Hochgeschwindigkeitsbearbeitungen. Die Idee besteht darin, den letzten Schritt des Teils so automatisch wie möglich zu gestalten. Geeignete Werkzeuge erleichtern die Arbeit und sorgen für hochwertige Oberflächen bei den bearbeiteten Produkten. Der Einsatz von Spezialwerkzeugen bei Bearbeitungsvorgängen kann zu einer deutlichen Verbesserung Ihrer Arbeitsergebnisse führen.

Anschließend wird eine kinetische Analyse durchgeführt, um die Präzision jedes Teils zu verbessern. Diese Analyse unterstützt Sie bei der Bestimmung der Ausrichtung der Enden des Schneidwerkzeugs relativ zu den Drehpunkten der Achsen. Um bessere Ergebnisse zu erzielen, sollte die kinetische Analyse vor den Präzisionsanwendungen durchgeführt werden. Es trägt dazu bei, den Bearbeitungsprozess zu verbessern und die gewünschten Spezifikationen zu erhalten.

Der technologische Fortschritt hat dazu geführt, dass die Anwendung der 5-Achsen-Bearbeitung zugenommen hat. Die Auswahl der Bearbeitungsausrüstung erfolgt auf der Grundlage der auszuführenden Arbeiten und der festgelegten Produktionsziele. Stellen Sie sicher, dass Sie Hand in Hand mit den Kunden zusammenarbeiten, um deren Erwartungen zu ermitteln und die am besten geeignete Maschine zu ermitteln. Um sicherzustellen, dass man auf dem Markt relevant ist, ist es von entscheidender Bedeutung, sich auf den neuesten Stand der Technik zu bringen.

Das Sammeln aller notwendigen Daten, die Verwendung der Simulationsprogramme, die Entwicklung des neuen Ansatzes zur Werkstückspannung, die Auswahl der am besten geeigneten Werkzeuge und die Berechnung der kinetischen Parameter sind die Schritte, die unternommen werden sollten. Die Einführung technologischer Lösungen und die Wertschätzung der Kundenbedürfnisse tragen dazu bei, stets qualitativ hochwertige Dienstleistungen bereitzustellen.

Lassen Sie uns die Unterschiede zwischen diesen beiden Stilen bewerten.

Bei 5-Achsen-CNC-Maschinen im Trunnion-Stil dreht sich die A-Achse um die X-Achse und die C-Achse um die Z-Achse. Durch diese Anordnung kann der Maschinenkopf fixiert werden, während sich der Tisch verschiebt, um die Drehachsen zu bedienen. Es bietet gute Leistungen in Bezug auf Kapazität und Durchsatz, in der Fähigkeit zur Depolarisierung, ohne den Kopf der Maschine zu bewegen, und in der Unterschneidung, die für komplizierte Formen des Teils erforderlich ist.

Im Gegensatz dazu dreht sich beim Schwenk-Rotate-Stil die B-Achse um die Y-Achse und die C-Achse um die Z-Achse. Während des Bearbeitungsprozesses bleibt der Tisch horizontal. Dieser Aufbau hilft bei der Bearbeitung wichtiger Teile und verwendet kurze Werkzeuge, um die Bearbeitungsgeschwindigkeit zu erhöhen.

Die 5-Achsen-CNC-Maschinen eignen sich für Prozesse, die Geschwindigkeit und Optimierung der Abläufe erfordern. Es gibt viele Arten dieser Maschinen, und die Position der Drehachsen bestimmt hauptsächlich den Typ.

Bei diesem 5-Achsen-CNC-Maschinentyp sind die Drehachsen im Kopf der Maschine untergebracht. Diese Konstruktion verringert die Wahrscheinlichkeit, dass die Werkzeuge mit dem Spindelkopf der Maschine in Kontakt kommen, da die 5-Achsen-Konfiguration auf einem anderen Tisch erfolgt. Beim Bearbeitungsprozess bewegt sich die Spitze rotierend oder translatorisch, während der Tisch zur Unterstützung des Werkstücks fixiert ist.

Kopf/Kopf-CNC-Maschinen sind bei der Herstellung großer Teile sehr effizient, da sie sich während des Vorgangs um ein bestimmtes Objekt bewegen können. Allerdings kann es bei dieser Konstruktion zu Einschränkungen hinsichtlich der Reichweite entlang der Drehachsen kommen.

Die Tisch/Kopf-Konfiguration hingegen verfügt über Drehachsen, die sich am Kopf und am Tisch befinden. Der Kopf hat eine Drehachse und aufgrund der Komponentenposition ist die Bewegung minimal. Die Drehachse auf dem Tisch ist jedoch in jede Richtung frei drehbar, was die Durchführung der entsprechenden Bearbeitungsvorgänge am Material erleichtert.

Der andere Vorteil des Tisch-/Kopf-Aufbaus besteht darin, dass immer eine Zirkulation der Teile stattfindet; Daher ist es weniger wahrscheinlich, dass Probleme wie Chatter auftreten. Dennoch gibt es eine Einschränkung der Drehachse auf dem Tisch, was die Art der Teile einschränkt, die effizient hergestellt werden können.

Diese Konfigurationen zielen darauf ab, verschiedene Anforderungen im Fertigungsbereich zu erfüllen und die optimale Lösung für die genaue und effektive Ausführung von Bearbeitungsaufgaben bereitzustellen.

Die 5-Achsen-CNC-Bearbeitung bietet mehrere Vorteile, die sie in der modernen Fertigung unverzichtbar machen. Hier sind einige Vorteile der 5-Achsen-CNC-Bearbeitung, die sie zu einer der wesentlichen Technologien in der modernen Fertigungsindustrie machen:

1. Optimierte Einrichtung und Bedienung: Dies unterscheidet sich von herkömmlichen Bearbeitungstechniken, bei denen mehrere Sätze zur Herstellung eines einzelnen Teils erforderlich sind. Mit der 5-Achsen-CNC-Bearbeitung können fünf Flächen des Werkstücks gleichzeitig bearbeitet werden. Dies reduziert den Zeitaufwand für die Einrichtung und ermöglicht die gleichzeitige Erstellung komplexer Formen.

2. Vielseitigkeit in komplexen Formen: Die 5-Achsen-Bearbeitung verfügt über zusätzliche Achsen; Mit diesen Achsen kann die Maschine Positionen und Ebenen erreichen, auf die kleinere Achsen keinen Zugriff haben. Diese Funktion ist in Branchen von Vorteil, in denen die Geometrie des Teils sehr kompliziert ist.

3. Verbesserte Genauigkeit und Konsistenz: Da es einige Punkte gibt, an denen manuelle Anpassungen und Einstellungen vorgenommen werden können, werden die 5-Achsen-CNC-Maschinen wahrscheinlich direkt in den Bearbeitungsprozess eingreifen. Dadurch entstehen Teile gleicher Qualität und gleicher Abmessung für die nachfolgenden Fertigungsvorgänge.

4. Effizienter Materialabtrag: Dies liegt daran, dass während des gesamten Bearbeitungsprozesses eine maximale Werkzeugausnutzung möglich ist, was zu hohen Schnittgeschwindigkeiten und Materialabtragsraten führt. Diese Effizienz spiegelt sich in Parametern wie Zykluszeit und Herstellungskosten wider.

5. Hervorragende Oberflächenbeschaffenheit: Da das Werkstück immer gut um das Schneidwerkzeug herum positioniert ist, sorgt die 5-Achsen-Bearbeitung für bessere Oberflächengüten. Das bedeutet, dass keine weiteren Nachbearbeitungsprozesse durchgeführt werden müssen, was Kosten und Zeit spart.

6. Kosteneffizienz und Produktivität: Die 5-Achsen-CNC-Bearbeitung mag in der Anfangsphase teuer sein, auf lange Sicht ist sie jedoch günstiger, da die Rüstzeit entfällt, die Werkzeuge eine längere Zykluszeit haben und wenig oder gar kein Ausschuss anfällt. Es erhöht auch die Gesamtproduktion, da ein Teil gleichzeitig in mehreren Schritten hergestellt werden kann.

Ebenso wie andere Fertigungstechniken hat auch die 5-Achsen-CNC-Bearbeitung ihre Vorteile.

1. Hohe Anfangsinvestition: Die Ersteinrichtung ist kostspielig, da die Anschaffung einer 5-Achsen-CNC-Maschine und die Schulung des Personals in der Bedienung der Maschine erforderlich sind. Bei anderen Bearbeitungstechnologien könnten die Hardware-, Software- und Schulungskosten jedoch in der Anfangsphase höher sein.

2. Komplexe Programmieranforderungen: Wie bereits erwähnt, bedeutet die Arbeit an einer 5-Achsen-CNC-Maschine, dass die Raumabmessungen und Werkzeuge beachtet werden müssen. Daher ist es notwendig, die Raumabmessungen und Wege der Werkzeuge zu definieren. Um bessere Ergebnisse zu erzielen, sollte man über ausreichende Kenntnisse der CAD/CAM-Software und der Funktionsweise der Maschinen verfügen.

3. Fachkräftebedarf: Allerdings ist zu beachten, dass die Arbeiten mit einer 5-Achs-CNC-Maschine von qualifiziertem Personal durchgeführt werden. Der Prozess der Gewinnung und Führung kompetenter Mitarbeiter kann manchmal eine Herausforderung sein und daher hohe Betriebskosten verursachen.

4. Herausforderungen bei der Maschinennutzung: Um das Beste daraus zu machen, muss man mit allen Achsen einer 5-Achsen-CNC-Maschine bestens vertraut sein. Dies kann dazu führen, dass die Maschine nicht geschult oder programmiert wird. Daher ist die Maschine möglicherweise nicht ausreichend ausgelastet.

5. Wartungs- und Servicebedarf: Es sollte auch beachtet werden, dass die auf den 5-Achsen-CNC-Maschinen montierten Achsen möglicherweise anfälliger für Abnutzung sind und daher häufig gewartet und eingestellt werden müssen. Dies ist der Betriebsaufwand und die Zeit, die bei effizienter Materialverwaltung in der Produktion hätte genutzt werden können.

6. Anpassung an spezifische Anwendungen: Allerdings ist zu beachten, dass die 5-Achsen-Bearbeitung typischerweise effektiv ist; Es kann jedoch nicht für alle Arten von Teilen oder Materialien verwendet werden. Aus folgenden Gründen kann es schwierig sein, einige Geometrien oder Materialeigenschaften konventionell zu bearbeiten.

Die 5-Achsen-CNC-Bearbeitung wird hauptsächlich dort eingesetzt, wo komplexe Formen und Konturen für das Teil benötigt werden. Zu den Komponenten, die sich gut mit der 5-Achsen-Bearbeitung bearbeiten lassen, gehören:

Sonderformteile

Bei der Bearbeitung konkaver Teile mit komplexer Geometrie wie Punkten, Flächen und Linien kann mit herkömmlichen Verfahren nicht die gleiche Kraft aufgebracht werden. Die 5-Achsen-Bearbeitung macht dies jedoch zugänglicher und präziser, indem sie Mehrstationenpunkte verwendet, wodurch das Schneiden solcher Formen einfacher wird.

Kastenförmige Teile

Konventionelle Bearbeitungsverfahren stellen bei der Bearbeitung kastenförmiger Teile aufgrund der mehrfachen Aufspannung und Ausrichtung hohe Anforderungen. Die 5-Achsen-Maschine kann mehrere Ebenen gleichzeitig bearbeiten, was bei der Herstellung dieser kastenförmigen Bauteile von Vorteil ist.

Scheibenteile

Die 5-Achsen-CNC-Bearbeitung eignet sich perfekt für Teile, die in UAVs (Unmanned Aerial Vehicles) verwendet werden. Es eignet sich besonders für die Bearbeitung von Plattenteilen, insbesondere für stirnseitige oder radiale Verteilerlöcher. Es eignet sich auch hervorragend zur Herstellung von Motorabdeckungen. Die Position der Löcher in der Maschine bestimmt, ob ein horizontales oder ein vertikales Bearbeitungszentrum verwendet wird.

Komplexe Oberflächenteile

Die Automobil-, Schifffahrts- und Energieindustrie benötigt Teile mit einer Oberflächengüte, die mit herkömmlichen CNC-Maschinen nicht erreicht werden kann. Die 5-Achsen-Bearbeitung wird bei der Herstellung von Teilen wie sphärischen Teilen, Turbinentriebwerksschaufeln, Schiffspropellern und Laufrädern eingesetzt. Möglich wird dies durch die mehreren Achsen der Maschine, die die Herstellung solcher Oberflächen ermöglichen.

CNCYangsen bietet hochwertige 5-Achsen-CNC-Bearbeitungsdienstleistungen für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie. Aufgrund des technologischen Fortschritts in unserer Produktionslinie und des professionellen Teams können wir verschiedene Materialien wie Titanlegierungen, Luftfahrtaluminium, Edelstahl und technische Kunststoffe bearbeiten. Um dies zu vermeiden, nutzen wir moderne Technik und Qualitätssicherungsmaßnahmen, die den ISO 9001-Standards entsprechen.

Q1. Wie funktioniert Fünf-Achsen-CNC-Bearbeitung Helfen Sie dabei, die Genauigkeit des Teils zu verbessern?

Diese Systeme steuern die Bearbeitungsparameter in Echtzeit und der Grad der Variabilität beträgt nur ±0–005 mm für lineare Abmessungen und ±0,1 Grad für Winkelmerkmale.

Q2. Welche Materialien können mit Hilfe der 5-Achsen-CNC-Technologie bearbeitet werden?

Unsere Spezialisierung liegt auf hochfesten Materialien wie Titan und Inconel, Aluminiumlegierungen, Edelstahl und anderen technischen Kunststoffen wie ABS, PLA, Nylon und Delrin.

Q3. Welche Oberflächenveredelungsoptionen sind bei Yangsen verfügbar?

Dank fortschrittlicher Werkzeug- und Bearbeitungstechnologien kann CNCYangsen Oberflächengüten von Ra 0,4 µm (16 µin) liefern. Diese Funktion ist praktisch bei Anwendungen mit hoher Auflösung und geringem Nachbearbeitungsgrad.

Q4. Wie stellt CNCYangsen die Qualität bei der 5-Achsen-CNC-Bearbeitung sicher?

Bei CNC YangsenUnter Qualitätskontrolle versteht man einen Prozess, bei dem das Produkt zu einem bestimmten Zeitpunkt im Bearbeitungsprozess überprüft wird. Wir verwenden auch andere moderne Messgeräte, wie z. B. KMGs, um die Abmessungen der Teile zu überprüfen und sicherzustellen, dass sie den erforderlichen Standards entsprechen. Diese Verpflichtung zur Qualität zeigt sich deutlich von der Entwicklung eines Produkts bis zur Inspektion, bevor es auf den Markt gebracht wird.