In der schnelllebigen Welt der Präzisionsbearbeitung kann die Rolle der VMC-Achsenwartung (Vertical Machining Center) nicht hoch genug eingeschätzt werden. Da Herstellungsprozesse immer komplexer werden, ist der Bedarf an präziser und effizienter Bearbeitung noch nie so groß. Dieser Artikel befasst sich mit dem Kern der Bearbeitungsqualität und untersucht die Bedeutung der VMC-Achsenwartung für das Erreichen und den Erhalt des Erfolgs.

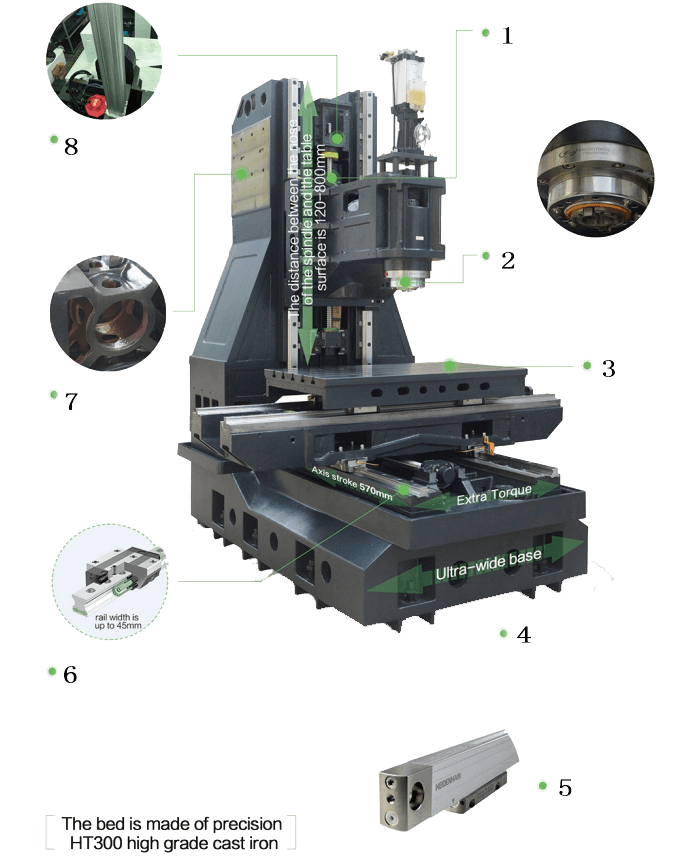

Der VMC (Vertikales Bearbeitungszentrum) Die vertikale Maschinenachse ist eine kritische Komponente im Bearbeitungsbereich, insbesondere bei der vertikalen CNC-Bearbeitung (Computer Numerical Control). Diese Achse bezieht sich auf die Ausrichtung der Spindel des Bearbeitungszentrums oder des Schneidwerkzeugs, die sich vertikal entlang der Z-Achse bewegt. Um seine Bedeutung zu verstehen, lassen Sie uns seine Schlüsselkomponenten aufschlüsseln:

Spindel: Der Kern der Vertikale Maschine Achse: Die Spindel hält das Schneidwerkzeug und dreht es, um verschiedene Bearbeitungsvorgänge durchzuführen.

Z-Achsen-Baugruppe: Die Z-Achsen-Baugruppe ist für die vertikale Bewegung verantwortlich und sorgt für eine präzise Positionierung der Spindel am Werkstück.

Steuerungssystem: Das Steuerungssystem ist das Gehirn hinter dem Betrieb und interpretiert programmierte Anweisungen und orchestriert die Bewegung der VMC-Achsenkomponenten.

Feedback-Mechanismus: Sensoren und Feedback-Systeme liefern Echtzeitdaten über die Position und Bewegung der Spindel und ermöglichen Anpassungen zur Gewährleistung der Genauigkeit.

Die Kalibrierung ist der Herzschlag der Präzisionsbearbeitung, und die Beherrschung des Kalibrierungsprozesses ist von entscheidender Bedeutung, um mit CNC-Vertikalbearbeitungswerkzeugen konsistente und genaue Ergebnisse zu erzielen. Unter Kalibrierung versteht man die Anpassung der Maschineneinstellungen, um sie an bestimmte Standards anzupassen. Bei der Präzisionsbearbeitung kann die kleinste Abweichung zu Maßungenauigkeiten führen und die Qualität des Endprodukts gefährden.

Durch die Kalibrierung von CNC-Vertikalbearbeitungswerkzeugen wird sichergestellt, dass bei jedem Arbeitsgang, vom Fräsen bis zum Bohren, eine gleichbleibende Genauigkeit gewährleistet ist. Dies ist besonders wichtig, wenn an komplizierten Bauteilen gearbeitet wird, die präzise Abmessungen erfordern.

Die richtige Kalibrierung trägt zur optimalen Leistung von Schneidwerkzeugen bei. Durch die genaue Ausrichtung der Maschine wird der Verschleiß der Werkzeuge minimiert, ihre Lebensdauer verlängert und die Häufigkeit des Werkzeugwechsels verringert.

Die Kalibrierung schützt vor Fehlern, die durch Maschinendrift, Temperaturschwankungen oder andere Umgebungsfaktoren entstehen können. Es dient als proaktive Maßnahme, um die Auswirkungen äußerer Einflüsse auf die Bearbeitungsgenauigkeit abzumildern.

CNC-Vertikalbearbeitungswerkzeuge umfassen eine vielfältige Palette von Instrumenten, die für spezifische Bearbeitungsanwendungen entwickelt wurden. Das Verständnis dieser Tools und ihrer Funktionalitäten ist für den Kalibrierungsprozess von grundlegender Bedeutung.

Schaftfräser: Vielseitige Schneidwerkzeuge für verschiedene Fräsvorgänge. Schaftfräser gibt es in verschiedenen Ausführungen, darunter Flachfräser, Kugelfräser und Eckradiusfräser.

Bohrer: Unverzichtbar für die Herstellung von Löchern in Werkstücken. Bohrer variieren in Größe und Design, um unterschiedlichen Lochspezifikationen gerecht zu werden.

Planfräser: Planfräser sind ideal für Plan- und Abrichtarbeiten. Sie bestehen aus mehreren Schneidkanten und eignen sich zum Abtragen großer Materialmengen.

Gewindebohrer und Matrizen: Gewindebohrer werden für Gewindeschneidvorgänge verwendet und erzeugen Innengewinde, während Matrizen Außengewinde erzeugen.

Reibahlen: Präzisionswerkzeuge zur Herstellung glatter, präziser Löcher mit bestimmten Durchmessern. Sie sind entscheidend für die Einhaltung enger Toleranzen.

Die Auswahl der richtigen CNC-Vertikalbearbeitungswerkzeuge ist ein entscheidender Aspekt für die Erzielung optimaler Leistung und diese Entscheidung ist eng mit dem Kalibrierungsprozess verknüpft.

Unterschiedliche Materialien erfordern spezielle Werkzeuge. Die Kalibrierung der Maschine zur Anpassung an die Eigenschaften von Materialien, egal ob Metalle, Kunststoffe oder Verbundwerkstoffe, sorgt für effizientes Schneiden und minimalen Werkzeugverschleiß.

Das Verständnis der Geometrie von Werkzeugen ist von entscheidender Bedeutung. Bei der Kalibrierung sollte die Geometrie des Werkzeugs berücksichtigt werden, um sicherzustellen, dass es so in das Werkstück eingreift, dass das gewünschte Ergebnis erzielt wird.

Werkzeugbeschichtungen wie TiN (Titannitrid) oder TiAlN (Titanaluminiumnitrid) beeinträchtigen die Werkzeugleistung. Die Kalibrierung für bestimmte Beschichtungen optimiert die Schnittgeschwindigkeit und minimiert die Reibung, was zu einer längeren Werkzeuglebensdauer beiträgt.

Es ist von entscheidender Bedeutung, die Drehzahl (Umdrehungen pro Minute) und die Vorschubgeschwindigkeit der Maschine basierend auf den Werkzeugspezifikationen anzupassen. Durch die Kalibrierung dieser Parameter wird sichergestellt, dass das Werkzeug innerhalb seines empfohlenen Leistungsbereichs arbeitet.

A. Bedeutung der regelmäßigen Kalibrierung Betonen Sie die Bedeutung der regelmäßigen Kalibrierung für die Gewährleistung des reibungslosen Betriebs der VMC-Achse. Besprechen Sie die möglichen Folgen einer Vernachlässigung der Kalibrierung im Hinblick auf Präzision und Effizienz.

B. Schritt-für-Schritt-Anleitung zur Achsenkalibrierung eines vertikalen Bearbeitungszentrums Bieten Sie eine detaillierte Schritt-für-Schritt-Anleitung zur Kalibrierung der VMC-Achse. Beziehen Sie Best Practices, häufige Herausforderungen und Lösungen ein, um den Lesern die Durchführung effektiver Kalibrierungen zu ermöglichen.

C. Häufige Probleme und Fehlerbehebung Behandeln Sie häufige Probleme, die beim Betrieb der VMC-Achse auftreten können, und geben Sie Tipps zur Fehlerbehebung. Ziel dieses Abschnitts ist es, den Lesern das Wissen zu vermitteln, mit dem sie potenzielle Probleme schnell erkennen und lösen können.

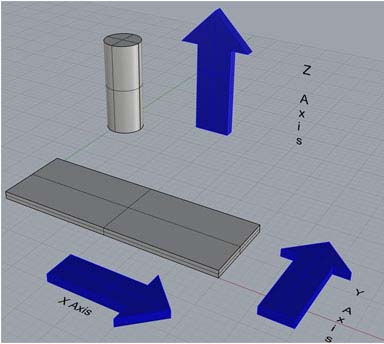

Die 4. Achsenbearbeitung stellt einen Paradigmenwechsel in Bezug auf Präzision und Vielseitigkeit im Bereich der CNC-Bearbeitung (Computer Numerical Control) dar. Im Gegensatz zur herkömmlichen 3-Achsen-Bearbeitung führt die 4. Achse eine zusätzliche Rotationsachse ein (normalerweise um die X-, Y- oder Z-Achse), was neue Dimensionen der Komplexität und Präzision erschließt.

Die Einführung einer vierten Achse verleiht dem Werkstück Rotationsfreiheit und ermöglicht Bearbeitungsvorgänge aus mehreren Winkeln. Diese Rotationsfähigkeit ermöglicht die Erstellung komplizierter Merkmale und Konturen, die mit der herkömmlichen 3-Achsen-Bearbeitung schwierig oder unmöglich wären.

Mit der 4. Achsenbearbeitung werden Werkzeugwege dynamischer. Werkzeuge können jetzt der Krümmung eines Werkstücks folgen, was zu glatteren Oberflächen und einem effizienteren Materialabtrag führt. Diese verbesserte Werkzeugwegsteuerung ist besonders vorteilhaft bei der Bildhauerei, beim Gravieren und bei der Herstellung komplexer Teile.

Einer der Hauptvorteile der 4. Achsenbearbeitung ist die Möglichkeit, mehrere Seiten eines Werkstücks ohne manuelle Neupositionierung zu bearbeiten. Dies spart nicht nur Zeit, sondern gewährleistet auch die Ausrichtungsgenauigkeit auf allen Seiten, was bei komplizierten Bauteilen, die Präzision auf allen Oberflächen erfordern, von entscheidender Bedeutung ist.

Die 4. Achsenbearbeitung zeichnet sich durch die Erstellung komplexer Konturen und komplizierter Geometrien aus. Dies ist besonders wertvoll in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik, wo Komponenten häufig komplizierte Formen und präzise Details aufweisen.

Die Möglichkeit, mehrere Seiten eines Werkstücks ohne Neupositionierung zu bearbeiten, verkürzt die Rüstzeit erheblich. Dies ist ein entscheidender Vorteil, insbesondere in Produktionsszenarien mit hohen Stückzahlen, bei denen die Effizienz im Vordergrund steht.

Die dynamischen Werkzeugwegfunktionen und die gleichzeitige Bearbeitung mehrerer Seiten tragen zu einer höheren Produktivität bei. Dies ist besonders für Hersteller von Vorteil, die ihre Bearbeitungsprozesse optimieren und anspruchsvolle Produktionspläne einhalten möchten.

VMC-Bearbeitungswerkzeuge (Vertical Machining Center) bilden das Rückgrat der Präzisionsfertigung und umfassen eine vielfältige Palette von Instrumenten, die zum präzisen Formen, Schneiden und Schnitzen von Materialien entwickelt wurden. Das Verständnis der Feinheiten dieser Werkzeuge ist für die Erzielung hervorragender Bearbeitungsqualität von grundlegender Bedeutung.

Flachschaftfräser: Ideal für flache Oberflächen und allgemeine Fräsarbeiten.

Kugelkopffräser: Geeignet zum Konturieren und Formen, um abgerundete Merkmale zu erzeugen.

Eckradius-Schaftfräser: Wird zum Fräsen abgerundeter Ecken verwendet und kombiniert die Eigenschaften von Flach- und Kugelschaftfräsern.

Spiralbohrer: Wird häufig zum Bohren von Löchern in verschiedenen Materialien verwendet.

Zentrierbohrer: Bieten Sie einen Ausgangspunkt für größere Bohrer oder schaffen Sie eine Aussparung für Drehzentren.

Schalenfräsen: Konzipiert für die Bearbeitung großer Flächen und den effizienten Materialabtrag.

Wendeschneidplattenfräser: Nutzen Sie austauschbare Wendeschneidplatten für eine kostengünstige Wartung.

Gewindebohrer: Zum Gewindeschneiden von Innenlöchern in Materialien.

Matrizen: Erstellen Sie Außengewinde an zylindrischen Objekten.

Reibahlen mit gerader Nut: Ideal zum Vergrößern und Fertigstellen bestehender Löcher.

Spiralnut-Reibahlen: Verbessern die Spanabfuhr und verbessern die Oberflächengüte.

Die Auswahl der richtigen VMC-Bearbeitungswerkzeuge ist eine wichtige Entscheidung, die sich direkt auf das Ergebnis der Bearbeitungsvorgänge auswirkt. Die Überlegungen müssen auf der Grundlage der spezifischen Anwendung und der Materialeigenschaften erfolgen.

Unterschiedliche Materialien erfordern spezielle Werkzeuge. Zum Beispiel:

Hartmetallwerkzeuge eignen sich hervorragend zum Schneiden harter Materialien wie Metalle.

Schnellarbeitsstahlwerkzeuge eignen sich für weichere Materialien wie Kunststoffe.

Wählen Sie Werkzeuge entsprechend der vorgesehenen Bearbeitungsoperation aus:

Schaftfräser mit unterschiedlichen Geometrien zum Fräsen und Konturieren.

Bohrer zum Erstellen präziser Löcher.

Planfräser zum Planfräsen großer Flächen.

Erwägen Sie Beschichtungen, um die Haltbarkeit und Leistung von Werkzeugen zu verbessern:

TiN-Beschichtungen (Titannitrid) für allgemeine Anwendungen.

TiAlN-Beschichtungen (Titan-Aluminium-Nitrid) für erhöhte Hitzebeständigkeit.

Das Verständnis der Werkzeuggeometrie ist entscheidend:

Nutanzahl und Spiralwinkel, Spanabfuhr und Oberflächengüte.

Die Schneidengeometrie beeinflusst die Art der Schnitte, die das Werkzeug ausführen kann.

In der sich ständig weiterentwickelnden Landschaft der Präzisionsbearbeitung ist es für die Aufrechterhaltung eines Wettbewerbsvorteils unerlässlich, über die neuesten Innovationen bei VMC-Bearbeitungswerkzeugen auf dem Laufenden zu bleiben.

Werkzeuge für die Bearbeitung von Verbundwerkstoffen, die Präzision in der Luft- und Raumfahrt- und Automobilindustrie bieten.

Integration von Sensoren und Überwachungsfunktionen für Echtzeitdaten zum Werkzeugverschleiß, was eine vorausschauende Wartung ermöglicht.

Fortschrittliche Beschichtungen für verbesserte Verschleißfestigkeit, reduzierte Reibung und längere Werkzeuglebensdauer.

Maßgeschneiderte Werkzeuge für spezifische Anwendungen, entwickelt für die Bewältigung einzigartiger Bearbeitungsherausforderungen.

Begeben Sie sich mit CNC Yangsen auf eine Reise der Präzision und Innovation. Unsere Website ist Ihr Tor zu einer Welt, in der Bearbeitungsqualität auf modernste Technologie trifft. Entdecken Sie unser umfassendes Angebot an VMC-Lösungen (Vertical Machining Center), hochmodernen CNC-Vertikalbearbeitungswerkzeugen und revolutionären 4-Achsen-Bearbeitungstechniken.

Bei CNC Yangsen stellen wir nicht nur Werkzeuge zur Verfügung; Wir bieten einen Fahrplan zur operativen Brillanz. Verbessern Sie Ihre Bearbeitungsprozesse mit unserem Fachwissen in den Bereichen Wartung von VMC-Achsen, Kalibrierungstechniken und den neuesten Entwicklungen bei VMC-Bearbeitungswerkzeugen. Es erwartet Sie ein Werkzeugkasten der Exzellenz, der darauf zugeschnitten ist, Ihren Betrieb zu neuen Höhen der Effizienz und des Erfolgs zu führen.