Über Computerprogrammierung CNC (Computer Numerical Control) Maschinensteuerungsprozesse mit präziser Automatisierung. Die Maschinen beseitigen die manuelle Steuerung, indem sie während der gesamten Produktion gleichmäßige Ergebnisse liefern. Branchen, die die CNC -Technologie anwenden, verwenden sie speziell für Luft- und Raumfahrtanwendungen Automobilherstellung und Metallbearbeitung, um Vorgänge wie Schneiden und Bohren von Mahlen und Drehen auszuführen.

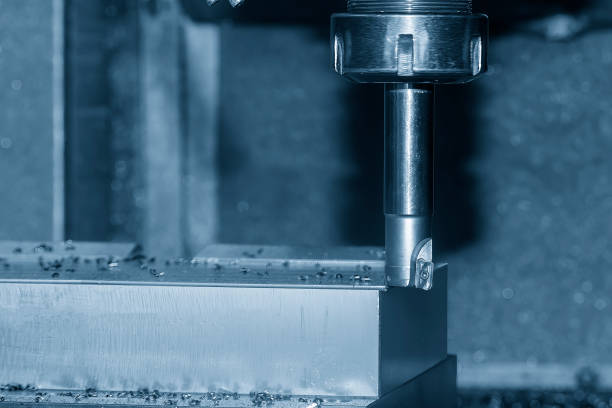

CNC -Bearbeitungswerkzeuge dienen als kritische Elemente, die sowohl die Produktionsqualität als auch die Betriebseffizienz während des Prozesses beeinflussen. Diese haben unterschiedliche Anwendungen, die neben der Materialforming- und Finishing -Prozesse das Material schneiden. Die richtige Auswahl an Werkzeugen ermöglicht es Herstellungsmaschinen, die besten zu funktionieren, während sie Teile für genaue Spezifikationen erstellen und Materialabfälle reduzieren.

Jede CNC -Maschine Erfordert spezifische Werkzeuge für individuelle Bearbeitungsverfahren. Die Werkzeuge in der CNC -Bearbeitung umfassen Schneiden von Geräten wie Bohrungen und Endmühlen, die Materialien entfernen, und Drehwerkzeuge, die Lathingoperationen durchführen. Die Auswahl geeigneter Werkzeuge bleibt wichtig, um eine hohe Präzision und eine hervorragende Oberflächenqualität während des Bohrdrucks und Drehvorgänge zu erzielen.

Endmühlen fungieren als essentielle CNC-Frästekomponenten, da sie multidirektionale Schneidvorgänge erleichtern, die nicht erreichen können. Die Auswahl der Endmühlen bezieht sich direkt auf Materialmerkmale und Betriebsparameter und berücksichtigt das Element der Teilkomplexität.

Der Hauptzweck von Mühlen mit flachen Enden besteht darin, die Produktion von flachen Oberflächen sowie die Schaffung von Rillen zu erstellen. Die Werkzeuge messen zwischen 1/16 " und mehrere Zoll im Durchmesser. Die Carbidkonstruktion dieser Schneidwerkzeuge macht sie in beiden Bearbeitungsstadien funktional. Endmühlen mit Geschwindigkeiten zwischengeschnitten 100 SFM und 400 SFM basierend auf Materialtyp- und Werkzeugabmessungen und Futter in Tiefen zwischen Tiefen 0,002 "bis 0,020" pro Zahn.

Werkzeuge mit einer Kugelnasen -Endmühlenform erzeugen komplizierte 3D -Konturen und komplexe Formen. Mit ihrem abgerundeten Tippdesign können Ballnasen -Endmühlen sowohl auf geraden als auch auf gekrümmten Oberflächen präzise Ergebnisse liefern. Der Durchmesserbereich für Kugelnasenmühlen erstreckt sich von aus 1/32 " bis zu 2 ". Diese Werkzeuge arbeiten mit einem typischen Schneidgeschwindigkeitsband von 100 bis 300 SFM und erfordern eine Vorschubrate zwischen 0,001 "bis 0,015" pro Zahn basierend auf materieller Härte.

Der Bearbeitungsprozess von abgeschrägten Kanten in Teilen erfordert THAMFER -Endmühlen. Der Winkelbereich für Kammmühlen erstreckt sich von 15 ° bis 90 °. Carbid- und HSS-Materialien bauen diese Mühlen baut, die hauptsächlich für Kantenbetrieb und abgebrochene Arbeiten dienen. Werkzeuge arbeiten innerhalb der Schneidgeschwindigkeitsbereiche zwischen 100 bis 300 SFM und Futterraten von 0,002 "bis 0,012" pro Zahn.

Die Bearbeitung von runden Löchern in verschiedenen Materialien erfordert Bohrwerkzeuge als wesentliche Komponenten. Das Design von Bohrern variiert je nach beabsichtigter Anwendung, die die wesentlichen Faktoren der Tiefenmaterialstärke und des Präzisionsgrades bestimmt.

Twist -Bohrer repräsentieren den Primärbohrtyp, der zum Bohren von Löchern verwendet wird. Der Punktwinkel der Drehbohrer erreicht 118 Grad (135 Grad für härtere Materialien) und sie existieren in Durchmessern von 1/16 "bis 3". Die Schneidgeschwindigkeiten für Carbidbohrer fallen dazwischen 90 und 300 SFM Während diese Tools Vorschubraten zwischen erfordern 0,003 "bis 0,010" pro Revolution. Dieser Bohrertyp zeigt Flexibilität, indem sie neben Kunststoff und Verbundwerkstoffen Metalle verarbeitet.

CNC-Drehmaschinen basierend auf der basierten Drehwerkzeuge erzeugen zylindrische Teile und sphärische Geometrie aus Rohstoffen. Oberflächenqualität und dimensionale Genauigkeit erreichen ihren Höhepunkt durch die perfekte Kombination aus Werkzeugwinkeln und Schneideinsatzdesign.

Mit dem Drehvorgang werden Dreheinsätze verwendet, die als austauschbare Spitzenkomponenten unter Verwendung von Hybridkarbid- und Keramik- und CBN -Materialien fungieren. Carbid Drehwerkzeugeinsätze, die für Standardoperationen verwendet werden 1500 bis 2000 HV. Keramikwerkzeuge behalten hohe Vickers -Härte auf, die zwischen den Begriffen 2000–2500 HV Weil ihre spröde Struktur während des schnellen Betriebs die Gesamtstärkeleistung nicht beeinflusst. Die CBN -Einsätze erreichen einen außergewöhnlichen Verschleißfestigkeit, da ihre Härte 4000 HV übertrifft. Carbid -Einsätze laufen mit Geschwindigkeiten, die von von 150 bis 400 SFM Aber CBN -Einsätze erreichen Betriebsgeschwindigkeiten von 250 bis 600 SFM Für gehärtete Materialverarbeitung.

Waffenbohrungen sind auf tiefe Lochbohrungen spezialisiert, oft mit einem Verhältnis von Länge zu Durchmesser von bis zu 300: 1. Der Bohrgerät nutzt spezielle technische Prinzipien, um Abgaskanäle zu integrieren, die die Entfernung der Chip während des Tiefenlochoperationen normalisieren. Bohrvorgänge erfordern eine Geschwindigkeitsschwankung zwischen 50 und 200 SFM, wobei die Merkmale der Lochtiefe und der Materialtyp normalerweise den endgültigen Geschwindigkeitswert bestimmen. Der Bohrprozess dieser Tools erfordert eine Einspannungsrate zwischen 0,002 "und 0,010" pro Revolution, um eine dimensionale Genauigkeit zusammen mit der geometrischen Genauigkeit bereitzustellen.

Die Funktion von Reamern besteht darin, Bohrlöcher durch die Erstellung präziser Oberflächen nach der Erstellung der ersten Vorlöcher zu beenden. Die Tools in dieser Kategorie bieten einstellbare Designs zusammen mit minimalen Toleranzbewertungen, die sich aus erstrecken ± 0,0001 "bis ± 0,0005". Carbid- und Hochgeschwindigkeitsstahlbuild-Reibahlen funktionieren von 50 sfm bis zu 150 SFM Abhängig vom Materialtyp. Die Reibahlen erfordern während jeder Rotation die Futterraten zwischen 0,001 und 0,005 ".

Das Hauptziel von langweiligen Werkzeugen besteht aus präzisen dimensionalen Veränderungen in bereits bestehenden Merkmalen. Mit dem gesammelten Tool -Ensemble können Benutzer Löcher an Größen ändern, die die Möglichkeiten der Standardbohrmaschine übertreffen. Langweilige Werkzeuge aus BCN- und Carbidmaterialien mit Geschwindigkeiten von 50 bis 200 SFM mit materiellen Futterraten von 0,002 "bis 0,008" pro Revolution.

Das Design des Einsatzes hängt von seinem Rechenwinkel ab, der seine Schneidleistung steuert.

● Positiver Rechenwinkel: Die weiche Materialbearbeitung durch positive Rechenwinkel zwischen 10 ° und 25 ° ermöglicht eine verminderte Schnittkräfte mit einer ausgezeichneten Betriebsleistung.

● Negativer Rechenwinkel: Negative Rechenwinkel zwischen -5 ° und -15 ° zeigen eine außergewöhnliche Werkzeugstabilität zusammen mit Verschleißfestigkeit, wodurch sie für die Verarbeitung von Stahl- und Titanmaterialien optimal sind.

Die Werkzeuge in Taps und Stanze erzeugen neben externen Fäden in den Störungen interne Fäden in Taps. Die Werkzeuge bieten grundlegende Funktionen bei der CNC -Bearbeitung von Gewindeaufgaben, indem verschiedene Designoptionen für Materialien und Gewindeformate geeignet sind.

Die als Tippwerkzeuge bekannten Schneidwerkzeuge gibt es in zwei Hauptversionen HSS und Carbid, die speziell interne Gewinde schneiden. Handhähne servieren manuelle Gewindevorgänge, aber die CNC -Automatisierung erfordert Maschinenverzerrungen. Die Präzisionskontrolle von Gewindeverträglichkeiten arbeitet normalerweise innerhalb von ± 0,0005 "für Hochschuldwinkelanwendungen. Die Schneidgeschwindigkeitsbereiche für Klopfen-Tools erstrecken sich zwischen 30 und 150 SFM, während die Materialtyp und die Gewindeabmessung berücksichtigt werden.

Die Sterbeineinsätze erstellen externe Fäden auf zylindrischen Materialien. HSS- oder Carbidmaterialien bilden die Grundlage für Würfeleinsätze, die den Gewindestandards wie UN, Metrik und BSP folgen. Während des Tätigkeitsbetriebs werden Maschinen mit Geschwindigkeiten von 50 bis 200 SFM ausgeführt, um die Anforderungen an die hohe Genauigkeit zu erfüllen und gleichzeitig die Gewindepräzision innerhalb von ± 0,002 "zu erhalten.

CNC -Maschinenspindeln benötigen Collet -Halter, um die Schneidwerkzeuge in einer genauen Position zu halten. Werkzeughalter ermöglichen eine präzise konzentrische Positionierung und erzeugen während der gesamten Ausrüstung eine minimale Werkzeugvibration. Schnitte behalten ihre sichere Positionierung durch Collets, die sich dehnen und schrumpfen, um genaue Wiederholungen bei der Bearbeitung zu bieten. Standardhalterhalter sind in Größen im Bereich von 1/16 "bis 1" erhältlich, wobei Stahl und Vergaser als Basisgebäudekomponenten dienen. Die Betriebsgeschwindigkeit von CNC -Werkzeugmaschinen erreicht basierend auf Werkzeugabmessungen und verarbeiteten Materialspezifikationen zwischen 500 und 10.000 U / min.

Das zuverlässige Klemmsystem von CNC -Maschinen enthält Chucks für Werkzeuge und Werkstücksbindung. CNC -Maschinenverarbeitungsvorgänge verwenden Chicks als Klemmgeräte, die mechanische Kieferbaugruppen anwenden, um eine wirksame Aufbewahrung von Werkzeugen und Werkstücken festzulegen. Branchen fertigen Chicks mit Stahl oder Gusseisen zu Griffwerkzeugen von 1 "bis 8" und im Durchmesser größer. Diese Geräte arbeiten in einem Bereich von 200 U / min bis 4.000 U / min, halten jedoch eine starke Drehmomentleistung bei, die eine zuverlässige Werkzeugstabilität ermöglicht.

Maschinentabellen verwenden Vices als Hardwarekomponenten, um stabile Werkstückpositionen zu erreichen. Die Geräte bieten eine genaue Kontrolle über die Arbeitspositionierung, mit der die Betreiber die Betriebsstabilität aufrechterhalten können. Die Klemmkraft eines CNC Vice hängt von seiner Größe und dem Materialkombination von 2.000 bis 10.000 N ab. Diese Löschhäuserpositionen mit Präzision bis hin zu ± 0,0005 "oder besser Genauigkeit und halten verschiedene Abmessungen für Werkstücke fest.

CNC -Schneidwerkzeuge Zugriff auf Speicherlösungen über Werkzeugtaschen, die Werkzeuge in Maschinen -Setups organisieren, bei denen automatische Werkzeugwechsler (ATC) verwendet werden. Die Sicherheit der Werkzeuge durch ordnungsgemäße Positionierung erhält Wartungsarbeiten aus Werkzeugtaschen und ermöglicht den einfachen Zugriff auf Tools, während automatische Werkzeugschalter betrieben werden. Hochfestes Aluminium und Stahl kombinieren diese Taschen, die Werkzeuge im Durchmesser von 1/16 bis 2 "aufnehmen. Werkzeugentaschen ermöglichen schnelle Werkzeugübergänge zwischen Produktionsphasen, was zu kürzeren Stillstandszeiten der Geräte führt.

Die Produktivität verbessert sich für CNC-Maschinen, da die Verwendung von Inhaber von Schnellwechsel-Werkzeugen die Setup-Dauer senkt. Automatische Operationen zur Änderung von Tools werden durch schnelle Werkzeugbindungsfunktionen aktiviert, die nahtlose Ableitungsfunktionen liefern, die die von Bediener abhängigen wölbenden Schritten entfernen. Schnelle Tooländerungen werden in 5-10 Sekunden durch dieses Systemdesign abgeschlossen. Ausgehärtete Stahl- und Aluminiumlegierungen bilden schnelle Werkzeughalter, die verschiedene Werkzeugabmessungen aufrechterhalten, während sie mit Hochgeschwindigkeitsbearbeitungsgeschwindigkeiten sicher arbeiten.

Der Prozess benötigt Sonden für laufende Messungen und Komponentenprüfungen. Berühren Sie Sonden berühren Sie die Teiloberfläche für die Dimensionsmessung durch präzise Kontaktoperationen. Diese Sonden liefern die Messgenauigkeit von 0,0001 "bis 0,001", die während des Bearbeitungsprozesses überprüft werden. Lasersonden erzeugen detaillierte 3D-Teilprofile unter Verwendung von nichtkontakten Scantechniken, die für komplexe Geometrie-Inspektionen eine Messgenauigkeit von 1 µm erreichen.

Das als Mikrometer bekannte Messwerkzeug liefert eine außergewöhnliche Genauigkeit bei der Analyse kleiner Abmessungen, einschließlich Dicke und Durchmesser. Feldmessanwendungen verwenden diese Geräte, um Abmessungen mit Genauigkeitsraten von 0,0001 "oder 0,001 mm Bereich zu erfassen. Bei Anwendung auf kleine Komponenten wie Wellen und Lagermikrometer helfen die Teile, die den strengen CNC -Bearbeitungsanforderungen entsprechen.

Die Bremssättel dienen mehreren Funktionen, da sie die internen, externen und Tiefenabmessungen zusammen mit Schrittabmessungen überprüfen können, die flexible Teilinspektionen während des Bearbeitungsprozesses ermöglichen. Ein digitaler Bremssattel erreicht Messungen mit einer Genauigkeit von 0,0005 "(0,01 mm) über seine Messskala von 0 bis 12" (0 bis 300 mm). Ihr Design bietet schnelle Messungen für Teile mit mittleren Toleranzbereichen.

Die fortschrittliche CMM-Technologie verwendet hochpräzise Mechanismen, um Teilabmessungen an 3D-räumlichen Stellen zu erkennen. Touch- oder Lasersonden ermöglichen die Datenerfassung durch CMM, die Messungen mit einer Genauigkeit von 0,0001 "(0,0025 mm) liefert.

Der Prozess der Materialentfernung durch Abrieb verwendet Schleifräder während der Oberflächen- oder zylindrischen Schleifverfahren. Da die Oberflächenbeanspruchung die Auswahl der Körnchengrößen zwischen 24 und 600 Personen bestimmt, funktionieren die Räder mit Geschwindigkeiten zwischen 3.000 und 6.000 U / min. Die Räder liefern beide delikate Oberflächen -Oberflächen zusammen mit effektiven Materialienentfernungsfunktionen.

Das polierte Finish der Werkstücke resultiert aus der Verwendung von Schleifpads zusammen mit Verbindungen als Glättung und glänzender Instrumente. Betrieb in Zyklen im Bereich von 1.500 bis 5.000 U / min eliminieren diese Werkzeuge Oberflächenfehler, um raffinierte Oberflächen zu erreichen. Verschiedene Körnchengrößen im Spektrum von 50 als grob bis 2000, da Ultra-Fine den gewünschten Spiegeloberflächenqualitätsniveau bestimmen.

Gürtelseiger erreichen ihr Ziel, indem sie endlose Schleifriemen verwenden, um Glätte zu erreichen und Oberflächenfehler zu beseitigen. Bei 3.000 bis 6.000 Fuß pro Minute (FPM) funktionieren diese Werkzeuge und verwenden Riemen, die von 1 bis 6 "messen. Teile, die das Finishing oder die Gestaltung erfordern, profitieren am besten von Grit zwischen 40 und 400.

Kühlmitteldüsen zusammen mit Systeme direkte Flüssigkeitsströme zur Steuerung der Temperaturen und der Minimierung der Luftwiderstandskräfte während der CNC -Bearbeitungsverfahren. Das System leitet Kühlmittel sowohl zum Schneidbereich als auch in die Werkzeuge, während gleichzeitig Werkzeuge und Werkstücke abkühlen und gleichzeitig Chips entfernen. Kühlmittelsysteme liefern Kühlmittel in einem Bereich von 1–5 gpm mit Druckniveaus von 30 bis 1000 psi, um sowohl die Haltbarkeit als auch die Exzellenz des Werkzeugs zu verbessern.

Bevor CNC -Maschinen Tools erhalten, führen Pressierer sowohl dimensionale Bewertungen als auch dimensionale Korrekturverfahren durch. Werkzeugvorbehälter ermöglichen die genaue Messung der Werkzeuggröße, die eine Dimensionsgenauigkeit innerhalb von ± 0,0001 "(0,0025 mm) erzeugt. Die Bearbeitungseffizienz verbessert sich, da dieses System Zwischenstopps zwischen Werkzeugänderungen verhindert und eine präzise Werkzeugpositionierung beibehält.

Effiziente Tools zur Entfernung von Chips umfassen Förderer Vakuumsysteme und Luftschließungen, die die Schneidzone reinigen. Die Werkzeuge erhalten eine saubere Betriebsumgebung, indem sie kontinuierliche Ablagerungen entfernen, was Störungen im Produktionsprozess vermeidet. Vakuumsysteme liefern Saugleistung von bis zu 1.500 CFM, wodurch umfangreiche Chiplasten effizient behandelt werden.

Die hohe Toleranz von Carbid -Werkzeugen gegenüber Verschleiß- und Schleifmaterialien macht sie für schnelle Produktionszyklen und grobe Materialien geeignet. Carbid -Werkzeuge dienen hauptsächlich Zwecken in allen wichtigen Bearbeitungsprozessen für das Drehen und Bohren. Carbidwerkzeuge bleiben bei hohen Temperaturen wirksam, die ihre Schneidkanten erweitern, damit sie mit Materialien wie Edelstahl und Titan effektiv umgehen können.

Technische Werte: Aufgrund ihrer bemerkenswerten Fähigkeit, hohe Geschwindigkeiten standzuhalten, funktionieren die Carbidwerkzeuge optimal, wenn sie zum Schneiden von 300 bis 500 Oberflächenfüßen pro Minute (SFM) verwendet werden.

Das Werkzeugmaterial Hochgeschwindigkeitsstahl (HSS) zeigt eine außergewöhnliche Vielseitigkeit, da es seine Härte unter erhöhten Temperaturbedingungen aufrechterhält. Das Tool arbeitet für unterschiedliche Bearbeitungsanforderungen vor allem, wenn es darum geht, genaue Schnitte vorzunehmen und gleichzeitig eine gute Haltbarkeit gegen Verschleiß zu demonstrieren. HSS -Tools zeigen eine Kombination aus Festigkeit und Auswirkungstoleranz für Operationen, die mit langsameren Geschwindigkeiten durchgeführt werden.

Technische Werte: Die allgemeine Bearbeitung profitiert von HSS -Tools, die Geschwindigkeiten zwischen 100 und 300 SFM bei der einfachen Resharpenabilität für reduzierte Betriebskosten aufrechterhalten.

Keramikwerkzeuge zeigen durch ihre Verschleißfestigkeit überlegene Haltbarkeit und erreichen operative Geschwindigkeiten über dem, was sowohl für Carbid- als auch für HSS -Werkzeuge möglich ist. Diese Werkzeuge zeichnen sich bei der Verarbeitung schwieriger Materialien aus und halten gleichzeitig die Stabilität während des Betriebs bei harten Temperaturen aufrecht. Die Hauptanwendungsbereiche für Keramikwerkzeuge beinhalten die Ablageverdrehung und Hochgeschwindigkeitsbearbeitungsverfahren bei der Arbeit mit Gusseisen, gehärtetem Stahl und Nickelbasis Legierungen.

Technische Werte: Keramikwerkzeuge bieten Hochgeschwindigkeitspotential über 1.000 SFM, wodurch Präzisions-Finish-Operationen ermöglicht werden.

Aufgrund seiner extremen Härte rangieren die kubischen Bornitrid (CBN) -Tools knapp unter dem Diamanten und zeichnen sich speziell an den maschinenverhärteten Stählen zusammen mit schwer zu machenden Materialien aus. CBN liefert einen überlegenen Widerstand gegen Verschleiß und eine hervorragende thermische Stabilität, die es ihm ermöglicht, in herausfordernden Hochleistungs- und Präzisionsanwendungen herausragend zu sein.

Technische Werte: Werkzeuge aus CBN ermöglichen die Bearbeitungsvorgänge mit Geschwindigkeiten von 400 bis 800 SFM und excel bei der Verarbeitung gehärteter Werkzeugstähle neben den Stäheln und Lagermaterialien.

Das heute bekannteste Werkzeugmaterial ist das polykristalline Diamant (PCD), das Ingenieure zum Schneiden von Nichteisenmaterialien und Verbundstrukturen und Hochtemperaturlegierungen verwenden. Die außergewöhnliche Langlebigkeit von PCD -Tools sowie deren Verschleißfestigkeit schafft eine hocheffiziente Produktion für Massenherstellungsbetriebe.

Technische Werte: Die Schnittgeschwindigkeitsfähigkeit von PCD -Tools reicht von 1.500 bis 4.000 SFM und ermöglicht eine effiziente Verarbeitung von harten Materialien wie Aluminium zusammen mit Messing und Graphit.

Der Produktionsprozess der CNC -Bearbeitung hängt von den Schnittwerkzeugen zusammen mit Werkzeughaltern und Messinstrumenten sowie Hilfstools ab, um Präzision und Effizienz zu erzielen. Bearbeitungsverfahren, die für verschiedene Materialien und Anwendungen entsprechen, verwenden Werkzeugmaterialien von Carbid bis CBN und PCD HSS und Keramik für eine spezielle Leistungsoptimierung.

Die Verwendung geeigneter Tools führt zu einer Spitzenleistung zusammen mit genauen Ergebnissen und einer verbesserten Haltbarkeit des Werkzeugs. Die Auswahl der richtigen Werkzeuge verbessert die Bearbeitungseffizienz, die Verringerung von Abfällen und die Ermöglichung präziser Toleranzen, die Produkte von höherer Qualität erzeugen und die Herstellungseffizienz verbessern.