Der Drehmaschine gilt auch als die Mutter aller Werkzeugmaschinen in der Maschinenwelt. Es handelt sich um eine vielseitige Werkzeugmaschine, die bei Bearbeitungsvorgängen zum Formen, Schneiden, Bohren und Drehen von Werkstücken eingesetzt wird. Die Werkstücke bestehen aus Metall, Holz oder anderen Materialien.

Drehmaschinen werden in Fertigungs- und Reparaturprozessen eingesetzt, um verschiedene Rotationssymmetrien herzustellen. Drehmaschinen gibt es in verschiedenen Größen und Konfigurationen, um unterschiedlichen Arbeiten gerecht zu werden.

In diesem Artikel werden die grundlegenden Teile der Drehmaschine und deren Gewindeschneidvorgang im Detail behandelt.

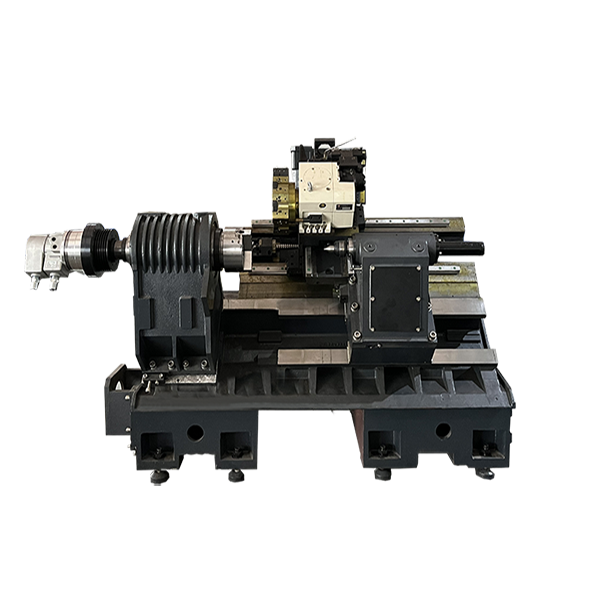

|  |

| Horizontale Drehmaschine | Vertikale Drehmaschine |

Das Bett ist das Fundament der Drehmaschine und bietet Stabilität und Halt für andere Komponenten. Es besteht typischerweise aus Gusseisen und beherbergt die Hauptspindel.

Der Spindelstock befindet sich an einem Ende des Bettes und enthält die Hauptspindel. Es versorgt das Werkstück über verschiedene Mittel wie Zahnräder oder Riemen mit Rotationskraft.

Der Reitstock ist am gegenüberliegenden Ende des Bettes positioniert und kann entlang der Bettlänge verschoben werden. Dazu gehört häufig eine ausfahrbare Pinole, die das Werkstück stützt und für zusätzliche Stabilität bei der Bearbeitung sorgt.

Der Schlitten ist am Bett montiert und kann entlang der Bettlänge bewegt werden. Es hält das Schneidwerkzeug und kann manuell oder durch automatisierte Mechanismen gesteuert werden.

Der Querschlitten ist Teil des Schlittens und ermöglicht eine seitliche Bewegung des Schneidwerkzeugs senkrecht zur Werkstückachse. Es ermöglicht eine präzise Tiefen- und Durchmesserkontrolle.

Der Werkzeughalter hält das Schneidwerkzeug, das unterschiedlicher Art sein kann, darunter Drehwerkzeuge, Bohrstangen und Gewindeschneidwerkzeuge. Es ermöglicht Werkzeugwechsel und Positionierungsanpassungen.

Hierbei handelt es sich um an der Spindel befestigte Werkstückhaltevorrichtungen. Spannfutter und Spannzangen halten das Werkstück sicher fest, sodass es sich während der Bearbeitung mit der Spindel drehen kann.

Das Funktionsprinzip von a Drehmaschine basiert auf dem Grundkonzept der Rotation eines Werkstücks. Gleichzeitig wird ein Schneidwerkzeug damit in Kontakt gebracht, um Material abzutragen und gewünschte Formen oder Merkmale zu erzeugen.

Hier finden Sie eine Schritt-für-Schritt-Erklärung zur Funktionsweise einer Drehmaschine:

Das Werkstück, typischerweise aus Metall, Holz oder anderen Materialien, wird sicher in der Drehmaschine montiert. Es kann mit einem Spannfutter oder einer Spannzange an der Spindel der Drehmaschine befestigt werden. Das Werkstück dreht sich um seine Mittelachse.

Das Schneidwerkzeug ist am Werkzeugpfosten montiert, der Teil des Schlittens ist. Der Werkzeughalter kann so eingestellt werden, dass das Schneidwerkzeug relativ zum rotierenden Werkstück genau positioniert wird.

Ein Elektromotor oder eine andere Stromquelle treibt die Drehmaschine an. Die Hauptspindel der Drehmaschine ist an diese Stromquelle angeschlossen und dreht sich so mit kontrollierter Geschwindigkeit.

Der Schlitten hält das Schneidwerkzeug und kann entlang des Drehmaschinenbetts bewegt werden. Mithilfe des Querschlittens kann es auch seitlich über das Werkstück verfahren werden. Die Werkzeugbewegung wird je nach Drehmaschinentyp (manuell oder CNC) manuell oder durch automatisierte Mechanismen gesteuert.

Der Bediener oder ein CNC-Programm steuert die Bewegung des Schlittens und die Drehung des Werkstücks. Während sich das Werkstück dreht, wird das Schneidwerkzeug damit in Kontakt gebracht. Das Schneidwerkzeug trägt durch eine Kombination aus linearen und rotierenden Bewegungen Material vom Werkstück ab:

Drehen: Das Werkstück wird gedreht und das Schneidwerkzeug entlang seiner Länge vorgeschoben, wodurch zylindrische Formen entstehen oder der Durchmesser des Werkstücks verringert wird.

Gegenüber: Das Schneidwerkzeug wird senkrecht zur Werkstückachse bewegt, um eine ebene Oberfläche zu erzeugen.

Langweilig: Das Werkzeug wird in ein bestehendes Loch bewegt, um es zu vergrößern oder zu verfeinern.

Einfädeln: Das Schneidwerkzeug erzeugt Gewinde auf den Außen- oder Innenflächen des Werkstücks.

Während der Bearbeitung wird häufig Schneidflüssigkeit oder Kühlmittel auf das Werkstück und das Schneidwerkzeug aufgetragen, um Reibung, Wärmeentwicklung und Werkzeugverschleiß zu reduzieren. Dies hilft auch bei der Spanentfernung.

Der Bearbeitungsprozess wird fortgesetzt, bis die gewünschten Abmessungen, Formen oder Merkmale erreicht sind. Anschließend wird das bearbeitete Werkstück mit Messwerkzeugen wie Messschiebern, Mikrometern oder Gewindelehren auf Genauigkeit und Qualität überprüft.

Sobald die Bearbeitung abgeschlossen und geprüft ist, wird das Werkstück aus der Drehmaschine entnommen. Um die gewünschte Oberflächenbeschaffenheit zu erzielen, können zusätzliche Vorgänge wie Entgraten oder Polieren durchgeführt werden.

Das Funktionsprinzip einer Drehmaschine beruht auf der präzisen Steuerung der Werkzeugbewegung und der Drehung des Werkstücks und ermöglicht so ein breites Spektrum an Vorgängen, darunter Drehen, Plandrehen, Gewindeschneiden und mehr.

Um präzise und qualitativ hochwertige Ergebnisse zu erzielen, ist das Geschick bzw. die CNC-Programmierkenntnisse des Bedieners entscheidend.

Gewindeschneiden ist ein üblicher Bearbeitungsvorgang auf einer DrehmaschineErstellen Sie Gewindelöcher in einem Werkstück. Gewinde sind in vielen Anwendungen unerlässlich, in denen Schrauben, Bolzen oder andere Befestigungselemente Teile miteinander verbinden. Hier ist ein allgemeiner Überblick darüber, wie das Gewindeschneiden normalerweise auf einer Drehmaschine erfolgt:

● Befestigen Sie das Werkstück im Drehfutter oder der Spannzange. Stellen Sie sicher, dass es richtig ausgerichtet und zentriert ist.

● Wählen Sie das passende Schneidwerkzeug zum Gewindeschneiden aus. Das Werkzeug sollte zu der Gewindegröße und dem Typ passen, den Sie erstellen möchten.

● Stellen Sie die Geschwindigkeit und den Vorschub der Drehmaschine basierend auf den Gewindematerial- und Gewindespezifikationen ein. Weitere Informationen finden Sie in den Schnittgeschwindigkeits- und Vorschubtabellen.

● Planen und zentrieren Sie das Werkstück, um einen Ausgangspunkt für den Gewindebohrer zu schaffen.

● Verwenden Sie ein Zentrierwerkzeug oder den Reitstock der Drehmaschine, um sicherzustellen, dass der Gewindebohrer genau mit der Achse des Werkstücks übereinstimmt.

Klopfvorgang

● Senken Sie den Gewindebohrer in das Loch im Werkstück.

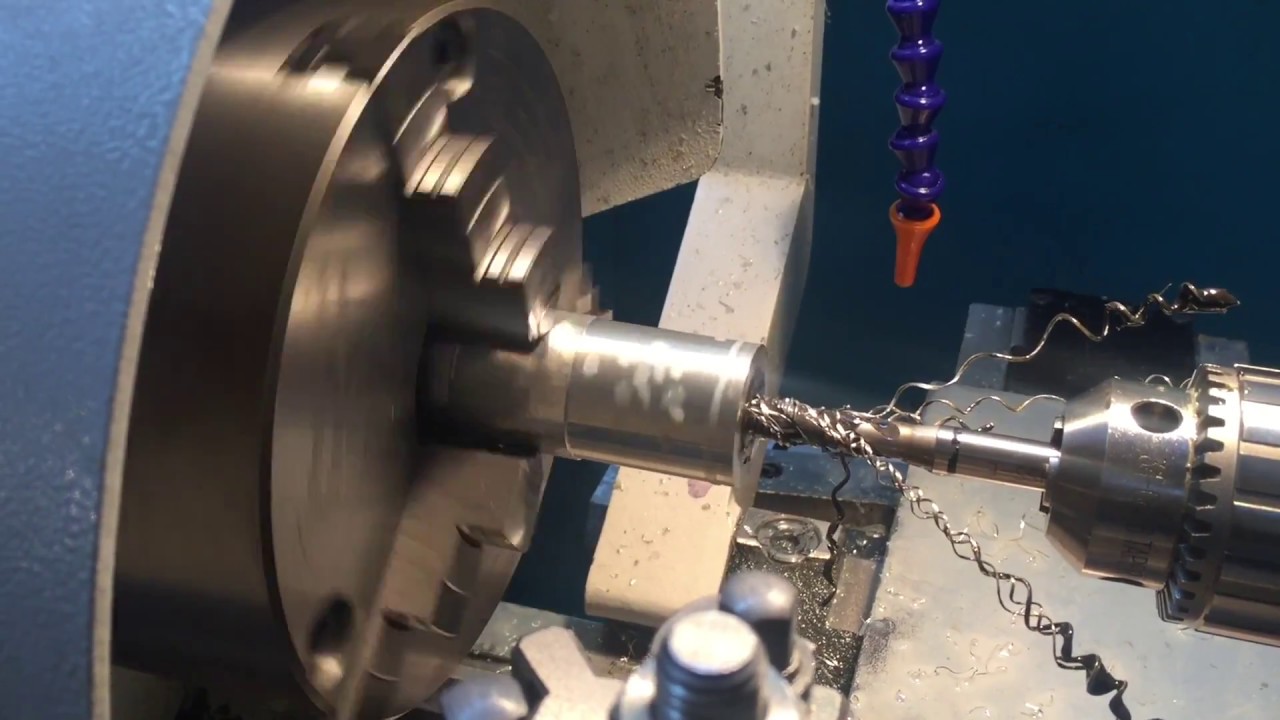

● Schalten Sie die Spindel der Drehmaschine ein und sie dreht das Werkstück und den Gewindebohrer.

● Tragen Sie Schneidflüssigkeit auf den Gewindebohrer und das Werkstück auf, um Reibung und Wärmeentwicklung zu reduzieren.

● Schieben Sie den Gewindebohrer langsam in das Werkstück vor und behalten Sie dabei eine gleichmäßige Vorschubgeschwindigkeit bei. Der Gewindebohrer sollte beim Drehen Gewinde erzeugen.

● Verwenden Sie das Gewindeschneidrad der Drehmaschine oder eine andere Methode, um die Halbmuttern zu lösen, wenn die gewünschte Gewindetiefe erreicht ist. Dadurch kann sich der Hahn frei drehen, ohne weiter vorzurücken.

● Drehen Sie die Spindel der Drehmaschine um, um den Gewindebohrer aus dem Gewindeloch herauszuziehen.

● Nehmen Sie das Werkstück aus der Drehmaschine.

● Überprüfen Sie die Gewindebohrung, um sicherzustellen, dass die Gewinde sauber und genau sind.

● Verwenden Sie eine Gewindelehre oder testen Sie den Sitz mit dem vorgesehenen Befestigungselement, um sicherzustellen, dass die Gewinde richtig geschnitten sind.

Das Gewindeschneiden auf einer Drehmaschine erfordert Präzision und Liebe zum Detail, um präzise Gewinde herzustellen.

Es ist wichtig, die richtige Gewindebohrergröße, Schnittgeschwindigkeit und Vorschubgeschwindigkeit für das zu bearbeitende Material zu verwenden. Bei der Bearbeitung sollten stets Sicherheitsvorkehrungen wie das Tragen geeigneter persönlicher Schutzausrüstung und die Einhaltung der Betriebsverfahren der Drehmaschine beachtet werden.

Mehrere Drehmaschinen sind für bestimmte Bearbeitungszwecke und Anwendungen konzipiert. Hier sind einige der häufigsten Arten von Drehmaschinen:

Die Motordrehmaschine, auch Hand- oder Tischdrehmaschine genannt, ist eine der gebräuchlichsten Drehmaschinen. Es zeichnet sich durch seinen manuellen Betrieb aus, bei dem ein Bediener alle Bewegungen steuert, einschließlich der Drehung des Werkstücks und der Bewegung des Schneidwerkzeugs.

Motordrehmaschinen sind vielseitige Maschinen, die sich für verschiedene Dreh-, Plan-, Gewindeschneid- und Bohraufgaben eignen. Sie sind in verschiedenen Größen erhältlich, um einer Vielzahl von Werkstückabmessungen gerecht zu werden, und sind in vielen Maschinenwerkstätten ein grundlegendes Werkzeug für die allgemeine Bearbeitung.

Revolverdrehmaschinen sind für die Bearbeitung hoher Stückzahlen konzipiert. Sie verfügen über einen Werkzeugrevolver mit mehreren Schneidwerkzeugen, was einen schnellen Werkzeugwechsel ermöglicht. Dieses Design ist besonders bei wiederkehrenden Fertigungsaufgaben von Vorteil, da manuelle Werkzeugwechsel entfallen.

Revolverdrehmaschinen werden häufig in Branchen eingesetzt, in denen Effizienz und Produktivität von größter Bedeutung sind.

CNC-Drehmaschinen (Computer Numerical Control) verfügen über automatisierte Steuerungssysteme, die die Werkzeugbewegungen und die Werkstückdrehung präzise vorgeben.

CNC-Drehmaschinen bieten außergewöhnliche Genauigkeit, Wiederholgenauigkeit und die Möglichkeit, komplexe Bearbeitungsvorgänge durchzuführen.

Bediener programmieren diese Maschinen so, dass sie mit minimalem manuellen Eingriff komplizierte Teile herstellen. CNC-Drehmaschinen eignen sich ideal für hochpräzise Fertigung, Prototypenentwicklung und kundenspezifische Bearbeitung.

Vertikaldrehmaschinen, auch Vertikaldrehzentren (VTCs) oder Vertikalbohrwerke (VBMs) genannt, haben eine vertikale Ausrichtung, bei der das Werkstück auf einem horizontalen Tisch montiert ist.

Diese Maschinen eignen sich gut für die Bearbeitung großer, schwerer und symmetrischer Werkstücke wie Scheiben, Ringe und Räder. Vertikaldrehmaschinen werden häufig in Branchen eingesetzt, in denen übergroße Bauteile gedreht und bearbeitet werden müssen.

Mehrspindeldrehmaschinen verfügen über mehrere Spindeln, die mehrere Werkstücke gleichzeitig bearbeiten können. Dieses Design verkürzt die Zykluszeiten erheblich und macht sie für Produktionsumgebungen mit hoher Produktion äußerst effizient.

Branchen wie die Automobil- und die Luft- und Raumfahrtindustrie nutzen häufig Mehrspindeldrehmaschinen, um die Produktivität durch die gleichzeitige Ausführung mehrerer Bearbeitungsvorgänge zu steigern.

Langdrehmaschinen sind auf kleine, hochpräzise Teile spezialisiert. Sie werden häufig in Branchen wie der Uhrenindustrie und der Herstellung medizinischer Geräte eingesetzt.

Diese Drehmaschinen nutzen einen verschiebbaren Spindelstock und eine Führungsbuchse zur Unterstützung und Führung des Werkstücks und ermöglichen so eine außergewöhnliche Genauigkeit und die Bearbeitung langer, schlanker Teile mit komplizierten Details. Langdrehmaschinen sind bekannt für ihre Präzision und Vielseitigkeit bei der Herstellung von Miniaturbauteilen.

Öllanddrehmaschinen sind für die Bearbeitung von großen und langen Durchmessern konzipiertWerkstücke, die typischerweise in Branchen wie der Öl- und Gasindustrie zu finden sind.

Diese Drehmaschinen verfügen über robuste Konstruktionen und leistungsstarke Spindeln für schwere Anwendungen.

Sie eignen sich ideal zum Drehen und Gewindeschneiden von Rohren und anderen Ölfeldgeräten und bieten die erforderliche Festigkeit und Stabilität für anspruchsvolle Bearbeitungsvorgänge.

Jeder Drehmaschinentyp verfügt über einzigartige Merkmale und Fähigkeiten, wodurch er für spezifische Bearbeitungsanforderungen und Branchen geeignet ist. Die Wahl einer Drehmaschine hängt von Faktoren wie Art und Größe der Werkstücke, Produktionsvolumen, Präzisionsanforderungen und Effizienzaspekten ab.

Dieser Artikel bietet eine umfassende Einführung in Drehmaschinen. Wird bei Bearbeitungsvorgängen zum Formen, Schneiden, Bohren und Drehen von Werkstücken verwendet.

Es umfasst die Grundkomponenten, einschließlich Bett, Spindelstock, Reitstock, Schlitten, Querschlitten, Werkzeughalter und Spannfutter.

Außerdem werden das Funktionsprinzip der Drehmaschine, der Gewindeschneidvorgang der Drehmaschine im Detail und die in verschiedenen Branchen verwendeten Drehmaschinentypen behandelt.