Ein vollständiger CNC-Bearbeitungsprozess setzt ein gut durchdachtes Werkzeugsystem voraus, um Effizienz, Genauigkeit und Produktivität zu gewährleisten.

CNC-Werkzeugsysteme integrieren Schneidwerkzeuge, Werkzeughalter und Adapter, um die Werkzeugauswahl zu vereinfachen, Rüstzeiten zu reduzieren und stabile Bearbeitungsprozesse zu gewährleisten. Durch den Einsatz standardisierter Werkzeugmodule können Bearbeitungszentren ein breites Spektrum an Zerspanungsaufgaben durchführen und gleichzeitig Ausfallzeiten, Kosten und Betriebsrisiken minimieren.

Das Verständnis dafür, wie man die richtigen Schneidwerkzeuge und Werkzeughalter auswählt und konfiguriert, ist für die Aufrechterhaltung eines effizienten CNC-Bearbeitungszyklus unerlässlich.

Ein Werkzeugsystem für ein Bearbeitungszentrum ist eine vollständige Kombination aus Schneidwerkzeugen, Werkzeughaltern, Werkzeugschnittstellen und Werkzeugmanagementkomponenten, die es einem CNC-Bearbeitungszentrum ermöglichen, Fräs-, Bohr-, Gewindeschneid- und Ausdrehvorgänge präzise und effizient durchzuführen.

Im Gegensatz zu einzelnen Schneidwerkzeugen konzentriert sich ein Werkzeugsystem auf Steifigkeit, Wiederholgenauigkeit, Werkzeugwechselgeschwindigkeit und Bearbeitungsstabilität, die für moderne CNC-Bearbeitungszentren, die in der Serien- oder kontinuierlichen Produktion eingesetzt werden, von entscheidender Bedeutung sind.

Ein gut konzipiertes Werkzeugsystem hat direkten Einfluss auf:

Bearbeitungsgenauigkeit

Oberflächenqualität

Werkzeuglebensdauer und Kosten

Maschinenverfügbarkeit und Produktivität

Der Erfolg Ihrer Bearbeitung hängt maßgeblich vom Werkzeugsystem ab. Nutzen Sie die folgende Checkliste, um Ihre Teile effektiv zu bearbeiten.

Es ist wichtig, vor der Auswahl die Eigenschaften des Werkzeugs zu prüfen. Benötigt man beispielsweise ein langlebiges und hitzebeständiges Werkzeug, eignen sich Schnellarbeitsstahlwerkzeuge am besten. Zum Schneiden besonders harter Materialien wie Gusseisen sind hingegen Schneidkeramikwerkzeuge empfehlenswert.

Die Schneidenzahl gibt die Vorschubgeschwindigkeit des Fräsers im Material an. Werkzeuge sollten eine moderate Schneidenzahl aufweisen, da es sonst zu häufig zu Materialausrissen kommt.

Die Beschichtung Ihres Werkzeugs beeinflusst den Produktionsprozess. Sie kann die Produktionskosten erhöhen oder senken. Wählen Sie daher mit Bedacht.

Bevor Sie mit dem Schneidevorgang beginnen, sollten Sie sich mit den Bearbeitungssystemen vertraut machen.

Berücksichtigen Sie die folgenden Maschinenparameter, um die gewünschten Ergebnisse zu erzielen:

• Bearbeitungsleistung

• Spindelklemmoptionen

• Werkzeugsystem

Während der Materialbearbeitung werden Oberflächenqualität, Abrasivität und Oberflächengüte durch eine Staubabsaugung sichergestellt. Um die richtigen Schneidwerkzeuge auszuwählen, ist es wichtig, deren Eigenschaften zu kennen. Dies führt zu der erwarteten Vorschubleistung und Kosteneffizienz. Die richtigen Werkzeuge tragen zu einer kosteneffizienten Produktion bei.

Vielleicht sind Ihnen schon einmal die steilen Kegel oder HSK-Werkzeugaufnahmen in CNC-Bearbeitungszentren für Holz, Kunststoff und Verbundwerkstoffe aufgefallen. Solche Werkzeugaufnahmen ermöglichen die Herstellung hochwertiger Produkte durch höchste Präzision. Die Oberfläche ist makellos und glatt, selbst in den feinsten Details.

Darüber hinaus sind Werkzeughalter mit kugelgelagerten Spannmuttern ausgestattet. Obwohl dies die beste Option ist, gibt es einige CNC-Bearbeitungshersteller Selbst die Verwendung einer einzelnen statischen Mutter im System ist möglich. Kugellager-Spannmuttern koppeln nicht mit der Mutter des Innenrings. Daher erzeugt die Kreisbewegung des Kugellagers eine Klemmkraft.

Für die meisten anspruchsvollen Bearbeitungsanwendungen gibt es eine Vielzahl modularer Werkzeughalter, darunter Spannzangenfutter, Schrumpffutter und Hydro-Halter. Lassen Sie uns die einzelnen Halter und ihre Vorteile näher betrachten:

Für Hochgeschwindigkeitsbearbeitungen ist ein Schrumpfwerkzeughalter die beste Wahl. Die Werkzeughalter werden auf ein Schrumpffutter aufgesetzt. Ein Spannzangensystem ist nicht erforderlich.

Darüber hinaus besteht die Möglichkeit, die Heizvorrichtung am Werkzeugschaft zu montieren. Der Austausch des Werkzeugs aus dem Spannfutter erfordert jedoch eine Investition. Durch den Einsatz eines Hartmetall-Werkzeugsystems können Hersteller die Werkzeuge an einem Ort einstellen und lagern.

Eine weitere Möglichkeit zur Reduzierung von Druck oder Toleranzen zwischen Maschinensystemen und Werkzeugen ist ein hydraulischer Werkzeughalter. Diese sind in metrischen Größen von 10 mm bis 25 mm erhältlich.

Besitzt man Schneidwerkzeuge, entfallen die anfänglichen Werkzeugkosten. Die Wahl des richtigen Werkzeugs ist jedoch entscheidend. Minderwertige Werkzeuge sind nicht in der Lage, die gewünschte Funktion zu erfüllen, was den Bearbeitungsprozess einschränkt und deutlich höhere Kosten verursacht.

Hier sind verschiedene Tools, die Sie kennen sollten:

• Spiralwerkzeuge aus Vollhartmetall

• Werkzeuge einsetzen

• Tools für benutzerdefinierte Profile

• Werkzeuge aus polykristallinem Diamant (PCD)

Setzen Sie auf präzise Werkzeughalter und die richtige Auswahl an Schneidwerkzeugen, um eine hochwertige Oberflächenbearbeitung, Genauigkeit, Wirtschaftlichkeit und Abfallreduzierung zu gewährleisten. So sichern Sie die Einsatzfähigkeit Ihrer Maschine.

Verwendet man einen Hartmetallfräser für eine CNC-Maschine, lässt sich die Formstabilität nicht gewährleisten. Wendeschneidplatten sind hingegen vorzuziehen, um die Maßgenauigkeit kostengünstig zu erreichen.

Beim Einsatz einer Phenolharz-Bearbeitungsanlage mit Hartmetallbohrern zur Bearbeitung von polykristallinem Diamant (PCD) werden die Bearbeitungskosten minimiert.

Zu den Grundlagen der Werkzeugtechnik gehören Werkzeughalter, Schneidwerkzeuge und deren Verwendung in Vertikale BearbeitungszentrenWenn diese Werkzeuge fehlerhaft oder ungenau sind, wird die Produktion nicht weit kommen.

Die Bohrer bestehen aus konischen Schneidkanten und spiralförmigen Nuten. Es gibt drei Arten von Bohrern:

• Zentrierbohrer

• Spiralbohrer

• Auswerferbohrer

Das Bohren kleiner Spitzen im Werkstück ist mit Zentrierbohrern möglich, präzises Bohren mit Spiralbohrern. Auswerferbohrer helfen zudem bei der Herstellung tiefer Löcher.

Es gibt eine wesentlich vielseitigere Option als Bohrer und SchaftfräserEs verfügt über acht Schneiden, die speziell für das Abtragen von Material ohne Vorbohren in kürzester Zeit entwickelt wurden.

Vor dem Fräsen des Werkstücks muss das Ausgangsmaterial für den nächsten Arbeitsschritt vorbereitet werden. Planfräser verwenden mehrere Fräser, um ebene Bereiche des Vormaterials zu erzeugen.

Für komplexe Bearbeitungsvorgänge werden sowohl Seiten- als auch Stirnfräser eingesetzt, um Nuten entlang der Seitenwände des Werkstücks zu schneiden.

Ein weiterer wichtiger Schneidkopf im HorizontalbereichCNC-Bearbeitungszentrumist der Zahnradfräser. Dazu gehören Winkel-, Schrauben- und Stirnradfräser für die Fertigung von Produkten.

Mit Hohlfräsern lässt sich ein perfekter Vorgewindedurchmesser erzeugen. Dieses Schneidwerkzeug verfügt über mehr als drei Schneidwerkzeuge, die sich zur Bearbeitung von Vorsprüngen um das Werkstück bewegen.

Zum Schneiden von Innen- oder Außengewinden befestigen Sie Gewindefräser im Werkzeugsystem Ihrer Maschine. Außerdem können metallische Teile durch Gewindefräser hindurchgeführt werden.

Breite und schmale Schnitte auf flachen Oberflächen lassen sich mit Plattenfräsern oder Plattenwalzwerken problemlos durchführen. Dieses Werkzeug zum Schneiden von Zähnen am Umfang ist ideal für schnelle Schnitte.

Für flache Schnitte an Materialien eignen sich diese Rotationswerkzeuge, die glatte Oberflächen erzeugen. Sie sind ein ideales Werkzeug für alle, die auf ihr Budget achten müssen.

Nach Abschluss des Schneidprozesses beginnt das Schleifen. Schleifwerkzeuge und -scheiben arbeiten zusammen, um ein hochpräzises Werkstück herzustellen.

Nachdem das Werkstück gebohrt wurde, werden die Löcher mithilfe von Ausdrehwerkzeugen vergrößert. Eine Drehbank wird zusammen mit Ausdrehwerkzeugen verwendet, um die Löcher zu verjüngen.

Das Verfeinern oder Glätten der scharfen Kanten des Werkstücks ist entscheidend. Dies geschieht mit Fasenwerkzeugen. Zusätzlich sollten Entgraten und Anfasen durchgeführt werden.

Diese Werkzeuge verwandeln ein einfaches Material in einzigartige geometrische Muster wie gerade, diagonale und rautenförmige Strukturen. Diese Formen oder Muster auf der Werkstückoberfläche sorgen für besseren Halt und eine optimierte Oberflächenbeschaffenheit.

Ein Abstechwerkzeug mit scharfer Schneide dient zum Abtrennen von Material vom Werkstück. Diese Werkzeuge können auch verwendet werden, um das fertige Teil von Reststücken abzutrennen.

Nachdem Sie die Werkzeuge für Ihren Bearbeitungsprozess ausgewählt haben, sollten Sie deren Bedienung beherrschen. Jedes Werkzeug ist mit spezifischen Parametern konstruiert. Die Einhaltung dieser Parameter gewährleistet präzise Schnittergebnisse.

Für einen einwandfreien Schnitt ist die Leistung der Schneidwerkzeuge unerheblich. Wichtig ist jedoch die Überprüfung der Maschinenintegrität, der Materialfestigkeit, der Staubabsaugung, des Spannsystems, der Werkzeughalter (Spannzangen) und der Bearbeitungsparameter.

Zusätzlich ist die Spanbelastung ein weiterer wichtiger Faktor. Während des Zerspanungsprozesses muss die Spanbelastung überwacht werden, die im optimalen Bereich liegen sollte. Weicht die Spanbelastung vom Idealwert ab, überhitzen die Werkzeuge, die Standzeit des Werkzeugsystems verkürzt sich und der Bearbeitungsprozess wird beeinträchtigt. Die Überbeanspruchung der Werkzeuge führt zu deren Bruch.

Ein entscheidender Faktor für optimale Schnittergebnisse beim CNC-Bearbeitungssystem ist die Führung der Schneide mit der richtigen Geschwindigkeit über das Material. Selbst Nutfräser erzielen hier keine besseren Ergebnisse. Allein die Spanabfuhr ist für die Qualität, Effizienz und Standzeit der Werkzeuge verantwortlich.

Die Spandicke bzw. -größe verringert sich, wenn bei jeder Werkzeugumdrehung Schneiden entstehen. Der Wechsel von einem Zweischneider- zu einem Dreischneiderfräser reduziert die Spangröße um 33 %, sofern die Schnittgeschwindigkeit nicht entsprechend angepasst wird. Kleinere Späne führen zu höherer Wärmeentwicklung, da sie nicht mit einem einzigen Schnitt abgeführt werden können und in winzige Partikel zerkleinert werden müssen.

Als Referenzpunkt werden die von den Herstellern oder online bereitgestellten Spanbelastungsdiagramme herangezogen. Es liegt im Ermessen des Anwenders, ob er einen optimalen Punkt anstrebt, der langfristige Werkzeugnutzung, Oberflächengüte und Kosten bietet.

Hier ist die Formel für die Chipbelastung.

Spanbelastung = Vorschubgeschwindigkeit (Zoll pro Minute) / (Drehzahl x Anzahl der Schneiden)

Zum Beispiel: Spanbelastung = Vorschubgeschwindigkeit 600 Zoll/Minute / (18.000 x 2 Schneiden) C600-Belastung = 0,017 Zoll

Eine Vergrößerung der Spangröße kann die Schnittqualität beeinträchtigen. Umgekehrt kann eine Verkleinerung der Spangröße die Werkzeugstandzeit verkürzen. Daher ist es wichtig, den optimalen Mittelweg zu finden, um sowohl die Oberflächengüte als auch die Werkzeugstandzeit zu optimieren.

Es gibt zwei Schnittrichtungen: Gleichlaufschneiden und Gegenlaufschneiden. Beim Gleichlaufschneiden verlaufen Vorschub und Schneide in dieselbe Richtung. Manuelle Bearbeitung ist unbedingt zu vermeiden, da das Material zurückschlagen und somit eine Gefahr darstellen kann. Gleichlaufschneiden ist aufgrund der hohen Oberflächenqualität die bevorzugte Wahl.

Beim konventionellen Schneiden hingegen erfolgt der Vorschub entgegen der Schneidrichtung. Dadurch üben die Schneidwerkzeuge weniger Druck auf den Schnitt aus, was ihre Standzeit verlängert.

Der Einsatz modernster, hochwertiger CNC-Werkzeugmaschinen ist der wichtigste Schritt. Das Werkzeugsystem gewährleistet einen reibungslosen Projektablauf.

CNC-Werkzeug- und Lagersysteme bieten viele Vorteile, darunter eine optimierte Werkzeugstandzeit, niedrigere Ausrüstungskosten, optimale Leistung, verbesserte Effizienz durch optimierte Rüstzeiten und Umrüstzeiten sowie eine qualitativ hochwertige Produktion.

Sie möchten präzise Schnitte an Ihrem Material erzielen? Hochwertige Werkzeuge sind dafür bestens geeignet. So können Sie die Spezifikationen und Anforderungen Ihres Produkts erfüllen. Greifen Sie also zu den besten Werkzeugen.

Zeitersparnis ist in der Zerspanungsindustrie ein entscheidender Faktor, da Hersteller große Stückzahlen produzieren müssen. Präzises Schneiden und Bearbeiten sind unerlässlich. Hier kommen die richtigen Werkzeuge ins Spiel, um Produkte termingerecht zu liefern. Sparen Sie sich Nachbearbeitungszeiten mit Werkzeugen, die höchste Genauigkeit gewährleisten.

Die Oberflächengüte ist entscheidend. Veraltete Werkzeuge führen nicht zu den gewünschten Ergebnissen, sondern verursachen unsaubere Kanten und Unebenheiten. Daher sollten Sie Ihr Werkzeugsystem regelmäßig aktualisieren, um eine glatte Oberfläche zu erzielen.

Ob es sich um Laminat in Massivqualität oder Styroporplatten handelt, 3- und 5-Achs-Schnitte und die Bearbeitung von Materialien auf einer CNC-Fräse sind für eine Vielzahl von Anwendungen möglich.

Die Werkzeuge sollten außerdem Maßgenauigkeit gewährleisten, damit es nur geringfügige oder gar keine Abweichungen gibt und Ihr Projekt Ihren Spezifikationen entspricht.

Von der Auswahl des richtigen Werkzeugsystems bis hin zum Einsatz verschiedener Schneidwerkzeuge erhalten Sie wertvolle Einblicke in die Arbeit mit CNC-Maschinen. Neben den oben genannten Faktoren müssen Sie auch einige weitere Aspekte berücksichtigen.

Hier sind weitere Faktoren, die Sie im Auge behalten sollten:

• Entwerfen Sie geometrische Muster oder Komplexität

• Materialqualität

• Oberflächenveredelung

• Materialtoleranzbereich

• Genauigkeit der Werkzeugsysteme

Manchmal genügt ein einzelnes Schneidwerkzeug, manchmal benötigt man jedoch ein komplettes Werkzeugsystem, um die Arbeit zu erledigen. Es kommt ganz auf das zu bearbeitende Material an.

1. Was ist ein Werkzeugsystem in einem CNC-Bearbeitungszentrum?

Ein Werkzeugsystem in einem CNC-Bearbeitungszentrum bezeichnet die vollständige Kombination aus Schneidwerkzeugen, Werkzeughaltern, Adaptern und Schnittstellen, die zur Durchführung von Bearbeitungsvorgängen verwendet werden.

Ihr Zweck besteht darin, eine genaue Werkzeugpositionierung, eine stabile Schneidleistung und einen effizienten Werkzeugwechsel zu gewährleisten, anstatt lediglich ein Schneidwerkzeug zu halten.

2. Warum ist ein Werkzeugsystem für die CNC-Bearbeitung wichtig?

Ein geeignetes Werkzeugsystem hat direkten Einfluss auf:

Bearbeitungsgenauigkeit und Oberflächengüte

Werkzeugstandzeit und Schnittstabilität

Rüstzeit und Produktionseffizienz

Ohne ein geeignetes Werkzeugsystem kann selbst eine leistungsstarke CNC-Maschine keine gleichbleibenden oder wiederholbaren Ergebnisse erzielen.

3. Welche Komponenten sind in einem CNC-Werkzeugsystem enthalten?

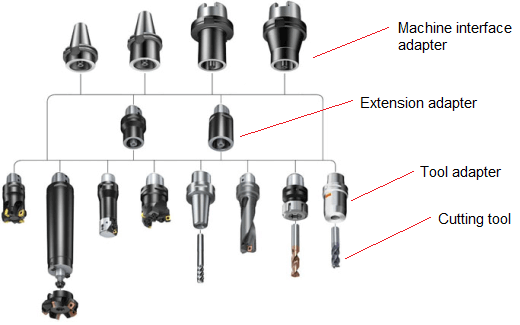

Ein komplettes Werkzeugsystem umfasst typischerweise:

Schneidwerkzeuge (Schaftfräser, Bohrer, Gewindebohrer, Ausdrehwerkzeuge)

Werkzeughalter (Spannzangenfutter, Hydraulikfutter, Schrumpffutter)

Werkzeugadapter und Erweiterungen

Maschinenspindelschnittstellen (BT, CAT, HSK)

Werkzeugmess- und Voreinstellgeräte

Kompatibilität mit automatischen Werkzeugwechslern (ATC)

Jede Komponente trägt zur Aufrechterhaltung der Bearbeitungsgenauigkeit und der Effizienz des Arbeitsablaufs bei.

4. Wie beeinflussen Werkzeughalter die Bearbeitungsleistung?

Werkzeughalter bestimmen Spannkraft, Rundlauf und Schwingungsdämpfung.

Minderwertige oder nicht passende Werkzeughalter können folgende Folgen haben:

Klappern und Vibrationen

Verminderte Oberflächenqualität

Vorzeitiger Werkzeugverschleiß

Die Wahl des richtigen Werkzeughalters verbessert die Schnittstabilität und verlängert die Werkzeugstandzeit, insbesondere bei Anwendungen mit hohen Schnittgeschwindigkeiten oder starker Zerspanung.

5. Wie funktioniert ein automatischer Werkzeugwechsler (ATC) mit dem Werkzeugsystem?

Der automatische Werkzeugwechsler (ATC) speichert vormontierte Werkzeuge in einem Magazin und tauscht diese während der Bearbeitungszyklen automatisch aus.

Ein kompatibles Werkzeugsystem gewährleistet:

Zuverlässige Werkzeugaufnahme

Genaue Werkzeugpositionierung nach jedem Wechsel

Reduzierte Maschinenstillstandszeiten und manueller Eingriff

6. Wie wählt man das richtige Werkzeugsystem für sein Bearbeitungszentrum aus?

Bei der Auswahl eines Werkzeugsystems sollten Sie Folgendes berücksichtigen:

Maschinenspindeltyp und Drehzahlbereich

Werkstückmaterial und Härte

Erforderliche Bearbeitungsgenauigkeit

Produktionsvolumen (Einzelstück vs. Charge)

Werkzeugwechselhäufigkeit

Die Abstimmung der Werkzeugkapazität auf die Maschinenleistung gewährleistet eine stabile und effiziente Produktion.

Werkzeugsysteme und Schneidwerkzeuge spielen in CNC-Bearbeitungszentren eine große Rolle, da sie die Systemkapazität optimieren und steigern, die Abfallproduktion reduzieren, die Effizienz steigern und Kosten sparen.

Hochwertige Produkte lassen sich ohne qualitativ hochwertige Werkzeuge und Ausrüstung nicht herstellen. Bevor Sie also ein Werkzeugsystem einrichten, ist es wichtig, die Grundlagen der Werkzeuge zu verstehen. Analysieren Sie die Vor- und Nachteile der einzelnen Werkzeugsysteme, indem Sie deren Funktionsweise recherchieren und verstehen.