Die Fertigungsbranche war und ist ein hart umkämpftes Umfeld, in dem das Gleichgewicht zwischen Geschwindigkeit, Präzision und Kosten den Erfolg entscheidend bestimmt. Obwohl CNC-Maschinen die Herstellung komplexer Teile verbessert haben, besteht stets der Druck, den Durchsatz zu erhöhen. Dies ist eine Herausforderung, mit der sich Auftragsfertiger und Großserienhersteller täglich auseinandersetzen müssen.

Jeder Hersteller kennt das Problem: Maschinenstunden sind teuer, Liefertermine knapp und der Wettbewerb hart. Über Gewinn und Verlust entscheiden oft nur wenige Sekunden pro Teil. Die Optimierung der CNC-Bearbeitungszykluszeit ist zum Schlüssel der Fertigungseffizienz geworden.

In diesem Leitfaden zur CNC-Bearbeitung untersuchen wir bewährte Methoden, mit denen Sie Ihre CNC-Bearbeitungszykluszeit verkürzen und Ihren Fertigungsprozess revolutionieren können. Diese Strategien ermöglichen Ihrem Unternehmen eine höhere Produktivität, Kostensenkungen, höhere Gewinne und bessere Kundenergebnisse.

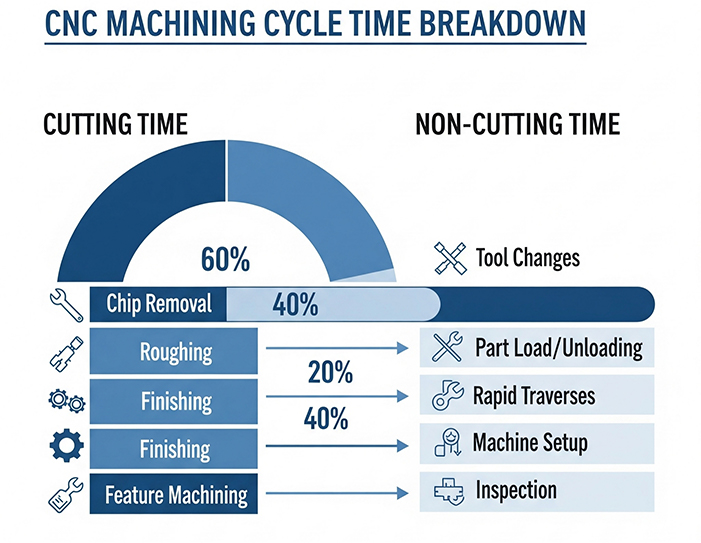

Bevor wir uns mit Optimierungsstrategien befassen, ist es wichtig, die CNC-Bearbeitungszeit zu besprechen. Viele Bediener gehen fälschlicherweise davon aus, dass die Zykluszeit die tatsächliche Schnittzeit ist, in der das Werkzeug mit dem Material in Kontakt ist. In der Praxis ist die Zykluszeit die gesamte Zeitspanne zwischen dem Beginn der Bearbeitung eines Teils und dem Ende des gesamten Prozesses.

Die Analyse der Zykluszeit ergibt zwei große Kategorien, die die Effizienz beeinflussen. Die nicht-schneidtechnische Zeit umfasst das Einrichten und Fixieren, den Werkzeugwechsel, den Eilgang, Luftschneidbewegungen sowie das Be- und Entladen von Teilen. Diese Aktivitäten beanspruchen nachweislich 40–60 Prozent der gesamten Zykluszeit, tragen jedoch nicht zum Wert des fertigen Teils bei. Hier liegt ein enormes Verbesserungspotenzial, das von den meisten Werkstätten ignoriert wird.

Die Bearbeitungszeit bezieht sich auf den mechanischen Prozess des Materialabtrags und umfasst Schruppschnitte zum Entfernen von Material, Vorschlichtschnitte zum Erreichen nahezu endgültiger Abmessungen und Schlichtschnitte zum Erreichen der endgültigen Oberflächenqualität und Toleranzen. Es ist zu beachten, dass die Geschwindigkeit, mit der das Material während dieser Vorgänge abgetragen wird, die Produktivität direkt beeinflusst. Daher ist die Optimierung der Bearbeitungszeit ein sehr komplexer Vorgang, der fundierte Kenntnisse der Werkzeuge, Materialien und Bearbeitungsparameter erfordert.

Das Wissen um die Bedeutung jeder Sekunde hilft, Investitionen in die Verkürzung der Zykluszeit zu rechtfertigen. Eine Verkürzung der Zykluszeit um 10 Prozent kann insbesondere in der Großserienproduktion einen erheblichen Unterschied bei den Stückkosten ausmachen. Längere Zykluszeiten führen zudem zu einer verbesserten Maschinenauslastung, sodass Hersteller ihre vorhandenen Maschinen besser nutzen können. Die Vorlaufzeit ist bei Ausschreibungen stets ein entscheidender Faktor, und eine kürzere Vorlaufzeit entscheidet in der Regel über den Zuschlag oder Verlust von Aufträgen.

Die Grundlage für effiziente CNC-Bearbeitung entsteht lange bevor der erste Span auf den Boden fällt. Vorbearbeitungsstrategien legen den Grundstein für alles Folgende und sind damit möglicherweise der wichtigste Faktor für optimale Zykluszeiten.

Die Wahl eines intelligenten Designs wirkt sich direkt auf die Effizienz der Bearbeitung aus, und zwar auf eine Weise, die vielen Ingenieuren nicht klar ist. Alle Merkmale einer Teilezeichnung haben Auswirkungen auf Zykluszeit, Werkzeugausstattung und Rüstaufwand. Die Kenntnis dieser Zusammenhänge bereits in der Vorentwurfsphase vermeidet Kostenverschwendung durch Ineffizienzen in der Produktionsphase.

Hervorstehende Merkmale wie kleine Radien, tiefe Taschen und Innenflächen sind häufige Merkmale, die Spezialwerkzeuge mit langsameren Vorschüben und Geschwindigkeiten erfordern. Diese Eigenschaften erfordern in der Regel auch zahlreiche Werkzeugwechsel und eine sorgfältige Programmierung, um Werkzeugbrüche zu vermeiden. Durch die Anpassung der Konfigurationen an größere Radien, flachere Taschen und einfachere Geometrien ist es oft möglich, Standardwerkzeuge zu verwenden und deutlich höhere Materialabtragsraten zu erzielen.

Durch die einheitliche Lochgröße und Gewindeart über alle Produktlinien hinweg wird die Anzahl der zur Herstellung der Produkte benötigten Werkzeuge reduziert. Diese Vereinfachung reduziert nicht nur die Anzahl der Werkzeugwechsel bei der Bearbeitung und den Lagerbestand, sondern ermöglicht es dem Bediener auch, sich mit einer begrenzten Anzahl von Werkzeugen bestens vertraut zu machen. Diese kleinen Einsparungen können zu einer deutlich kürzeren CNC-Zykluszeit für eine ganze Produktfamilie führen.

Die Zugänglichkeit von Features ist auch für die Bearbeitungseffizienz von großer Bedeutung. Ein guter Werkzeugzugang zu Teilen ermöglicht die Verwendung aggressiverer Schnittparameter und reduziert den Bedarf an Spezialwerkzeugen. Wenn Features in mehr als einer Richtung zugänglich sind, beachten Sie die Auswirkungen auf die Setups und ob diese neu gestaltet werden können, um die Anzahl der Setups zu reduzieren.

Die Materialwahl kann erhebliche Auswirkungen auf die Bearbeitungsparameter und Zykluszeiten haben. Bestimmte Materialien lassen sich schneller bearbeiten als andere, und die Wahl der richtigen Sorte kann den Unterschied zwischen einem profitablen und einem verlustbringenden Auftrag ausmachen. Magnesiumlegierungen beispielsweise sind außergewöhnlich leicht zu bearbeiten, mit drei- bis fünfmal höheren Schnittgeschwindigkeiten als Aluminium und akzeptablen Oberflächengüten.

Neue Technologien in der Werkzeugindustrie haben die Materialabtragsraten und die Werkzeuglebensdauer verändert. Top-Qualität Vollhartmetall-Schaftfräser Mit neueren Beschichtungen wie TiAlN und AlCrN können Werkzeuge deutlich höhere Geschwindigkeiten und Vorschübe bewältigen als ältere. Der höhere Preis dieser Werkzeuge zahlt sich durch verbesserte Produktivität und längere Standzeiten aus, was zu niedrigeren Stückkosten führt.

Die Werkzeuggeometrie ist anwendungsspezifisch und unterscheidet sich stark in der Leistung. Ein Universalfräser kann für die meisten Anwendungen eingesetzt werden; ein auf Ihr Material und Ihre Anwendung zugeschnittenes Werkzeug bietet jedoch immer die beste Leistung. Spiralwinkel können variiert werden, um Rattern zu minimieren, Spanräume werden optimiert, um die Spanabfuhr zu maximieren, und spezielle Beschichtungen dienen der Verschleißminderung bei bestimmten Materialien.

Um die Werkzeugauswahl zu optimieren, ist es wichtig zu verstehen, wie sie mit den Bearbeitungsparametern zusammenhängt. Mit dem richtigen Werkzeug können Sie sicher aggressive Parameter bearbeiten, während ein ungünstiges Werkzeug eine konservative Bearbeitung erfordert, um Brüche zu vermeiden. Diese Variation kann die Zykluszeiten bei anspruchsvollen Anwendungen leicht um das Zwei- oder Dreifache erhöhen.

Die aktuelle Generation von CAM-Software bietet weit mehr als nur die Generierung von G-Code auf Basis der Teilegeometrie. Hochwertige CAM-Systeme verfügen über ausgefeilte Optimierungsfunktionen, die durch die intelligente Erstellung von Werkzeugwegen enorme Zykluszeiten einsparen. Diese Systeme analysieren die Teilegeometrie und ermitteln automatisch hocheffiziente Bearbeitungssequenzen, die die Anzahl der Werkzeugwechsel und die Zeit für das Luftschneiden minimieren.

Werkzeugwegoptimierungsfunktionen, wie beispielsweise die automatische Restmaterialbearbeitung, stellen sicher, dass jedes Werkzeug nur so viel Material abträgt, wie effizient abgetragen werden kann. Dadurch wird verhindert, dass kleinere Werkzeuge zum Abtragen großer Materialmengen eingesetzt werden, und größere Werkzeuge ermöglichen die Erledigung des Großteils der Arbeit in kürzester Zeit. Das Ergebnis sind deutlich kürzere Zykluszeiten und eine längere Werkzeugstandzeit.

Mithilfe der Simulationsfunktionen können Programmierer Ineffizienzen erkennen und beseitigen, bevor sie in der Fertigung ankommen. Durch die virtuelle Bearbeitung werden Probleme wie zu schnelle Bewegungen, unnötige Werkzeugwechsel und mögliche Kollisionen aufgedeckt, die andernfalls zu Produktionsverzögerungen führen würden. Die anfänglichen Kosten für die Simulation werden durch eine Verkürzung der Rüstzeiten und weniger Überraschungen belohnt.

Erweiterte Simulationen ermöglichen zudem die Optimierung der Schnittparameter für bestimmte Anwendungen. CAM-Software kann optimale Schnittgeschwindigkeiten und Vorschübe durch Simulation der realen Schnittkräfte und der damit verbundenen Temperaturen bieten. Diese wissenschaftliche Methode ist bei der Parameterauswahl stets besser als vergleichbare Methoden nach dem Prinzip von Versuch und Irrtum.

Sobald die Teile die Werkzeugmaschine erreichen, bestimmen prozessbegleitende Optimierungstechniken, wie effizient Material entfernt und Teile fertiggestellt werden. Diese Strategien konzentrieren sich auf die Maximierung der Produktivität der eigentlichen Schneidvorgänge bei gleichzeitiger Einhaltung der Qualitätsstandards.

Die Hochgeschwindigkeitsbearbeitung stellt einen konzeptionellen Wandel gegenüber den Schwerzerspanungsverfahren dar. Anstatt dicke Schnitte bei niedriger Geschwindigkeit auszuführen, werden bei HSM flache Schnitte bei hoher Drehzahl ausgeführt, um hohe Materialabtragsraten zu erzielen. Dieses Verfahren ist besonders effektiv bei zäheren Materialien und dünnwandigen Bauteilen, bei denen die Schwerzerspanung zu Vibrationen oder Verformungen führen würde.

Die Vorteile von HSM beschränken sich nicht nur auf die höheren Schnittgeschwindigkeiten. Geringe Schnittkräfte verschleißen das Werkzeug weniger, was die Oberflächengüte und die Standzeit verbessert. Die geringeren Schnittkräfte ermöglichen zudem die Bearbeitung dünnerer Wände und filigranerer Strukturen, die mit konventionellen Methoden nicht möglich wären. In den meisten Anwendungen kann HSM auf Nachbearbeitungsschritte verzichten.

Hocheffiziente Bearbeitung ist ein neuer Ansatz, da sie den Materialabtrag durch intelligente Werkzeugwegplanung und nicht nur durch hohe Geschwindigkeiten maximiert. Adaptives Freifräsen und trochoidales Fräsen halten Werkzeugeingriff und Spanlast konstant, sodass die Werkzeuge während des gesamten Prozesses mit voller Leistung laufen.

Trochoidales Fräsen ist erwähnenswert, da es die Zykluszeiten bei der Grobbearbeitung deutlich verkürzen kann. Im Gegensatz zum herkömmlichen Nutenfräsen oder Eintauchen sorgen trochoidale Werkzeugwege auf Basis der Kreisinterpolation für optimale Spankapazität und effizientes Zerspanen. Diese Technik hat das Potenzial, den Materialabtrag im Vergleich zu herkömmlichen Schruppverfahren um bis zu 300–500 % zu steigern.

Die hohe Spanlast bei HEM-Bearbeitungen erhöht zudem die Werkzeugstandzeit. Bei konventioneller Bearbeitung sind die Werkzeuge üblicherweise unterschiedlichen Belastungen ausgesetzt und verschleißen schneller. HEM hingegen stellt sicher, dass die Werkzeuge jederzeit optimal arbeiten. Diese Zuverlässigkeit ermöglicht eine aggressivere Programmierung und einen unbeaufsichtigten Betrieb.

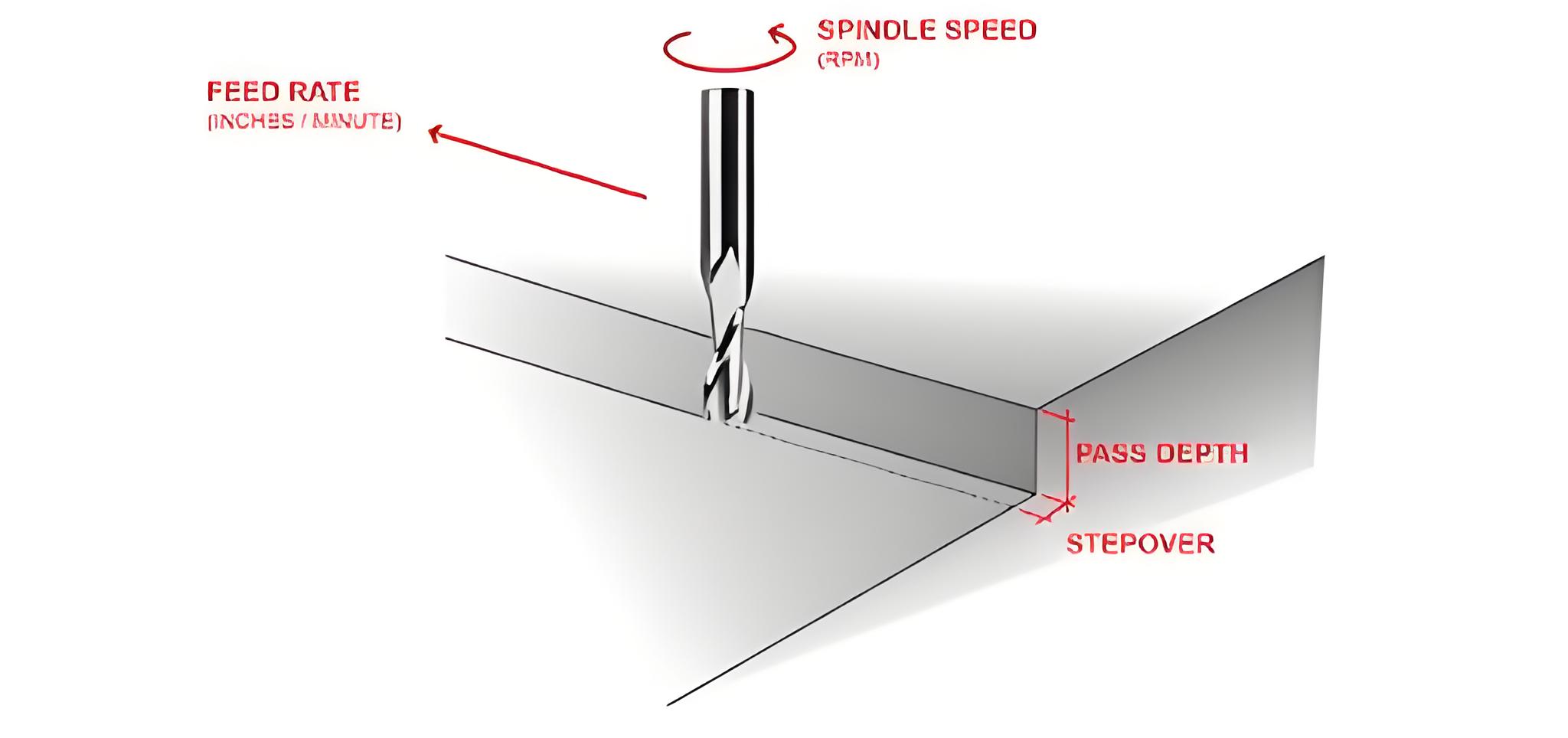

Um die idealen Schnittparameter zu finden, reicht es nicht, einfach Zahlen in die Standardformeln für Spindeldrehzahl und Vorschub einzugeben. Solche Berechnungen sind zwar ein guter Ausgangspunkt, bei der tatsächlichen Optimierung müssen jedoch die Steifigkeit der Maschine, die Anforderungen an die Werkzeugstandzeit, die Materialeigenschaften und die Anforderungen einer bestimmten Anwendung berücksichtigt werden.

Die Maschinensteifigkeit ist ein äußerst wichtiger Faktor bei der Parameterauswahl, da steifere Aufbauten deutlich aggressivere Schnittbedingungen ermöglichen. Befindet sich dasselbe Teil in einer stabilen Vorrichtung auf einer schweren Maschine, können die Parameter in einer weniger steifen Vorrichtung zu Rattern und einer schlechten Oberflächengüte führen. Kenntnisse über die Ausrüstung geben Ihnen ein Verständnis dafür, was Ihre Ausrüstung leisten kann.

Überlegungen zur Werkzeugstandzeit führen häufig zu Kompromissen zwischen Zykluszeit und Werkzeugkosten. Der Betrieb von Werkzeugen unter Volllast minimiert die Zykluszeit, verkürzt aber die Standzeit. Das optimale Gleichgewicht hängt von Ihren individuellen Umständen ab. In der Serienproduktion kann eine kürzere Standzeit aufgrund der schnelleren Zykluszeit gerechtfertigt sein, während in der Werkstattarbeit eine längere Standzeit vorteilhaft sein kann, um die Arbeit nicht zu unterbrechen.

Daten von Softwarerechnern und Werkzeugherstellern sind gute Ausgangspunkte für die Parameterauswahl. Die beste Leistung wird jedoch durch die Feinabstimmung der Daten an die tatsächlichen Ergebnisse erzielt. Werkzeuge zur Überwachung von Oberflächengüte, Maßgenauigkeit und Werkzeugverschleiß sind hilfreich, um die jeweils optimalen Parameter zu bestimmen. Diese iterative Strategie führt immer zu einem besseren Ergebnis als die Verwendung von Handbuchwerten.

Neue Werkzeugüberwachungssysteme können Parameter automatisch an die aktuellen Schnittbedingungen anpassen. Diese Systeme überwachen Veränderungen der Schnittkräfte, Vibrationen und Temperaturen, um die Parameter kontinuierlich anzupassen und zu optimieren. Diese dynamische Optimierung kann sowohl die Zykluszeiten als auch die Werkzeugstandzeiten erhöhen.

Die Fähigkeit der Mehrachsenbearbeitung, Rüstzeiten zu reduzieren und komplexe Formen in einem einzigen Arbeitsgang zu produzieren, kann die Zykluszeit erheblich verkürzen. Ein 5-Achs-Maschine kann möglicherweise ein Teil in einem Setup ausführen, für das auf einer 3-Achsen-Maschine mehrere Setups erforderlich wären, wodurch Übertragungszeit und Setup-Fehler gespart und die Genauigkeit verbessert werden kann.

Der wichtigste Faktor zur Maximierung der Vorteile der Mehrachsenbearbeitung ist die optimale Ausnutzung der Maschinenkapazitäten. Einfache 3-Achs-Programme auf 5-Achs-Maschinen nutzen die Möglichkeiten der Maschine nicht voll aus. Durch die richtige 5-Achs-Bearbeitung lassen sich Merkmale in optimalen Winkeln erreichen, kürzere Werkzeuge zur Reduzierung der Ablenkung einsetzen und bei komplexen Bearbeitungen einen freien Weg zur Spanabfuhr schaffen.

Innovationen im Bereich der Vorrichtungen können die Rüstzeiten und den Teilezugriff durch Schneidwerkzeuge deutlich verkürzen. Vorrichtungen: Modulare Vorrichtungssysteme ermöglichen einen einfachen Wechsel zwischen verschiedenen Teilefamilien und Spannvorrichtungen zur gleichzeitigen Bearbeitung mehrerer Teile. Schnellwechsel-Vorrichtungsplatten können die Rüstzeiten bei Wiederholungsaufträgen auf wenige Minuten verkürzen.

Die Vorrichtungskonstruktion muss sowohl Spannsicherheit als auch Werkzeugzugang gewährleisten. Die wichtigste Vorrichtung hält die Teile sicher und gewährleistet gleichzeitig maximalen Zugang zu den Schneidwerkzeugen. Dies kann durch spezielle Vorrichtungskonstruktionen für große Produktionsmengen oder den innovativen Einsatz modularer Komponenten für kleine Stückzahlen erreicht werden. Eine bessere Vorrichtung zahlt sich in der Regel schon nach kurzer Zeit durch kürzere Zyklen und weniger Qualitätsprobleme aus.

Automatisierung stellt die ultimative Entwicklung zur Verkürzung der Zykluszeit dar. Sie ermöglicht die unbemannte Fertigung und macht viele manuelle Eingriffe überflüssig, die die Produktion verlangsamen. Zwar rechtfertigt nicht jeder Vorgang eine vollständige Automatisierung, doch die selektive Automatisierung wichtiger Prozesse kann zu erheblichen Verbesserungen führen.

Das robotergestützte Be- und Entladen von Teilen reduziert zudem den Zeitaufwand der Bediener für sich wiederholende Aufgaben und ermöglicht einen kontinuierlichen Betrieb während Pausen und Schichtwechseln. Moderne Roboter können Bauteile mit einem Gewicht von mehreren hundert Pfund mit einer Präzision bearbeiten, die teilweise besser ist als bei manueller Beladung. Auch die Teilequalität wird durch die gleichmäßige Roboterbeladung verbessert, da dadurch gleiche Spannkräfte und eine identische Positionierung gewährleistet werden.

Automatisierte Teilehandhabung ist in der Massenproduktion besonders wertvoll, da hier das Be- und Entladen von Teilen einen großen Teil des gesamten Produktionszyklus einnimmt. Ein Roboter kann oft das nächste Teil laden, während die Maschine noch am vorherigen arbeitet, wodurch die Ladezeit effektiv aus dem Zyklus entfernt wird. Durch diese parallele Verarbeitung können die Gesamtzykluszeiten in den meisten Anwendungen um 20 bis 30 Prozent verkürzt werden.

Roboter-, Entgrat- und automatisierte Prüfsysteme gewährleisten Qualitätsstandards ohne manuelle Eingriffe. Diese Systeme können Teile direkt nach der Bearbeitung bearbeiten, während die Maschine bereits am nächsten Teil arbeitet. Dies nutzt den Gesamtdurchsatz. Die automatisierte Prüfung liefert zudem konsistente Qualitätsdaten, die zur Optimierung des gesamten Prozesses genutzt werden können.

Die Integrationsprobleme sind nicht zu unterschätzen. Die neue Generation von Automatisierungssystemen ist jedoch deutlich benutzerfreundlicher als die vorherige. Die meisten Systeme verfügen über Simulationssoftware, die Offline-Programmierung und -Debugging ermöglicht und so die Produktionsstörungen bei der Systemimplementierung reduziert.

Nicht wertschöpfende Tätigkeiten, die Zeit kosten und das Teil nicht verbessern, könnten durch die Anwendung der Lean-Manufacturing-Prinzipien auf Bearbeitungsvorgänge eliminiert werden. Kleine Anpassungen, wie die effiziente Organisation von Werkzeugen, die Minimierung von Rüstmaterialien und Handhabungsprozessen sowie die Eliminierung nicht notwendiger Bewegungen, können die Zykluszeiten erheblich verbessern.

Die Werkzeugorganisation mag zwar ein kleines Problem darstellen, doch Bediener, die Zeit mit der Suche nach Werkzeugen oder dem Gang zu Werkzeugausgaben verschwenden, erhöhen jeden Arbeitsgang erheblich. Durch die Anbringung von Sichtblenden für die Werkzeugorganisation am Einsatzort und die Einrichtung von Schattentafeln oder anderen visuellen Hilfsmitteln bleibt alles in Reichweite und unnötige Bewegungen werden minimiert.

Durch die Erfassung von Daten und kontinuierliche Verbesserungsmaßnahmen können Engpässe und Potenziale erkannt werden, die im täglichen Betrieb möglicherweise nicht erkennbar sind. Die Überwachung von Zykluszeiten, Werkzeugstandzeiten und Qualitätskennzahlen liefert Trends, die eine gezielte Steuerung des Verbesserungsprozesses ermöglichen. Diese methodische Optimierungspraxis bietet langfristige Vorteile.

Kaizen-Events einzelner Prozesse können innerhalb kurzer Zeit beeindruckende Erfolge erzielen. Meetings, bei denen Bediener, Programmierer und Ingenieure zusammenkommen, um bestimmte Abläufe zu untersuchen und zu verbessern, eröffnen oft Möglichkeiten, die von einzelnen Mitarbeitern nicht erkannt worden wären. Durch den kollaborativen Ansatz werden zudem praktische und nachhaltige Verbesserungen erzielt.

Dieser Leitfaden beschreibt einen ganzheitlichen Ansatz zur Verkürzung der CNC-Bearbeitungszykluszeit, der über die bloße Beschleunigung der Maschinen hinausgeht. Echte Optimierung beginnt mit intelligentem Design und Materialauswahl, setzt sich mit fortschrittlichen Programmier- und Schneidstrategien fort und endet mit Automatisierung und kontinuierlichen Verbesserungsprozessen.

Erfolgreiche Zykluszeitverkürzungen erfordern systematische Verbesserungen, nicht willkürliche Änderungen. Die besten Hersteller gehen methodisch an die Optimierung heran, messen die Ergebnisse und bauen auf den Erfolgen auf. Dieser disziplinierte Ansatz funktioniert besser, als alles auf einmal zu versuchen.

Verkürzte Zykluszeiten haben nicht nur unmittelbare Kosteneinsparungen zur Folge. Schnellere Produktion bedeutet besseren Kundenservice durch kürzere Vorlaufzeiten, schnelleren Cashflow durch Lagerumschlag und mehr Wachstumspotenzial ohne zusätzliche Anlageninvestitionen. Diese Vorteile summieren sich im Laufe der Zeit und schaffen nachhaltige Wettbewerbsvorteile.

Für Hersteller, die ihre hochpräzise Bearbeitung optimieren möchten, bietet Yangsen CNC Machine Tools CNC-Lösungen für maximale Produktivität und Präzision. Unsere Maschinen verfügen über modernste Technologie für minimale Zykluszeiten bei gleichzeitig hoher Genauigkeit und Zuverlässigkeit. Kontaktieren Sie uns noch heute und erfahren Sie, wie unsere CNC-Systeme Ihre Produktion transformieren und Ihnen den Wettbewerbsvorteil verschaffen, den Ihr Unternehmen für den Erfolg in der heutigen Fertigungswelt benötigt.