Drehmaschinen sind in Fertigungs- und Maschinenbauwerkstätten unverzichtbare Werkzeuge zum Schneiden zylindrischer Werkstücke. Diese Maschinen eignen sich für vielfältige Metallbearbeitungsaufgaben wie Drehen, Plandrehen, Nutenfräsen und Anfasen sowie für die Herstellung präziser Teile.

Die Moderne CNC-Drehmaschine Die Maschine verfügt über Automatisierung durch Werkzeugwechsler, die es der Maschine ermöglichen, je nach Betriebsanforderungen zwischen verschiedenen Werkzeugen zu wechseln. Um maximale Zerspanungsraten zu erzielen und präzise Abmessungen sowie hochwertige Oberflächen bei bearbeiteten Produkten zu erreichen, müssen geeignete Drehwerkzeuge ausgewählt werden.

Der folgende Artikel bietet eine Einführung in 15 typische Drehwerkzeuge, die auf CNC-Drehzentren zum Einsatz kommen, sowie deren wesentliche Eigenschaften und Einsatzzwecke.

Der Außendrehmeißel dient als Außennutwerkzeug und Außendurchmesser-Drehmeißel und ist das am häufigsten verwendete Werkzeug in CNC-Drehmaschinen. Der Außendrehmeißel entfernt Material an der Außenkomponente von zylindrischen Drehteilen, die in der Spindel ausgerichtet sind, um die vorgegebenen Abmessungen zu erreichen.

Die Wendeplatte eines Außendrehmeißels verfügt über eine scharfe, in einem bestimmten Winkel geschliffene Schneide, die Metallspäne mit minimalen Schnittkräften abschert. Durch die senkrechte Vorschubbewegung des Werkzeugs zum Werkstück bei jedem Durchgang können präzise Materialmengen abgetragen und so die gewünschten Durchmesser erreicht werden. Diese Werkzeuge sind mit verschiedenen Wendeplattenformen erhältlich, z. B. dreieckig, rhombisch, quadratisch, rund und anderen.

Auch beim Außendrehen entstehen hervorragende Oberflächengüten, die durch Werkzeuggeometriefaktoren wie Anstellwinkel, Spanwinkel und Eckenradius bestimmt werden. CNC-Programmierer optimieren Schnittparameter wie Drehzahl, Vorschub und Schnitttiefe je nach Werkstückmaterial, sodass das Werkzeug beim Schruppen und Schlichten effizient in das Werkstück eingreift.

Während Außendrehwerkzeuge Außenflächen bearbeiten, bearbeiten Innendrehwerkzeuge, auch Bohrstangen genannt, die Innenflächen zylindrischer Werkstücke. Sie sind dafür ausgelegt, Nuten, Löcher und andere Innenmerkmale mit präzisen Abmessungen und geringer Oberflächenrauheit zu schneiden.

Diese Werkzeuge bestehen aus einem langen Zylinder, der den Zugang zum Inneren der auf der Drehspindel montierten Werkstücke ermöglicht. Die Schnittkräfte werden über die Stange übertragen, die steif genug sein muss, um sich während der Bearbeitung nicht zu verbiegen. Der Innendrehwerkzeugeinsatz verfügt über eine für das Scheren von Metall und die Aufnahme der beim Bohren auftretenden Schnittkräfte optimierte Geometrie.

Durch die Kombination von Längs- und Querinterpolationsbewegungen sind CNC-Drehmaschinen mit Innendrehwerkzeugen ausgestattet, um Bohrungen mit sehr engen Toleranzen zu erzeugen. Neben einfachen Durchgangsbohrungen können diese Werkzeuge auch präzise Muster wie Kernbohrungen, Formen, Nuten und Hinterschnitte an Innendurchmessern auf Basis programmierter Werkzeugbahnen erzeugen.

Der Bohrstab ist ein Innendrehwerkzeug, das speziell für die präzise Größenanpassung, Endbearbeitung oder Vergrößerung vorhandener Bohrungen entwickelt wurde. Er spielt eine Schlüsselrolle bei der präzisen Bohrungsbearbeitung in der Automobil-, Luft- und Raumfahrtindustrie sowie in anderen technischen Bauteilen.

Starre Bohrstangen minimieren die Durchbiegung, was für präzise Bohrergebnisse und die Rundheit der Bohrungen entscheidend ist. Sie ermöglichen große Überhänge in tiefen Bohrungen und verbessern so den Schneidzugang. Bohrstangen sind außerdem mit speziellen Schneidplattengeometrien ausgestattet, die ein effizientes Schneiden des Materials auch bei niedrigen Schnittgeschwindigkeiten ermöglichen.

CNC-Drehmaschinen verwenden Bohrstangen, um strenge Lochgrößen-, Oberflächen- und Positionstoleranzen zu erreichen, die mit konventionellem Bohren oder Reiben nicht erreichbar, bei kritischen Teilen jedoch erforderlich sind. Durch das Bohren werden zudem Verzerrungen oder Fehlausrichtungen in vorgebohrten Löchern vermieden. Um die gewünschte Maßgenauigkeit und Oberflächenqualität der fertigen Löcher zu erreichen, müssen Bohrvorschub und Schnitttiefe sorgfältig gewählt werden.

Das Abstechwerkzeug, auch Nutwerkzeug genannt, führt auf CNC-Drehmaschinen einen wichtigen Arbeitsvorgang aus, bei dem es fertige Werkstücke vom überschüssigen Material, auch Reststück genannt, trennt. Mit seinem scharfen Einsatz schneidet es tiefe, schmale Nuten um das Werkstück, um das Abbrechen oder „Abtrennen“ des fertigen Teils zu erleichtern.

Diese Werkzeuge verfügen über fortschrittliche Geometrien und geeignete Winkel, die ein reibungsloses Eindringen selbst in zähe Materialien mit kontinuierlichen Spänen ermöglichen. Durch ausreichenden Druck auf das Werkzeug können schrittweise tiefe Nuten in Richtung Werkstückmitte erzeugt werden, bis Reste an der Unterseite brechen.

Abstechwerkzeuge für CNC-Anwendungen zeichnen sich durch optimale Spaltmaße, Spanbrecher, Wärmeableitung und Festigkeit aus, um den hohen Schnittkräften beim Trennvorgang standzuhalten. Stabile Werkzeugaufnahmen tragen ebenfalls entscheidend zur Minimierung der Durchbiegung bei. Mit entsprechenden Drehzahl- und Vorschubeinstellungen liefern Abstechwerkzeuge eine hohe Wiederholgenauigkeit und gleichbleibende Nutabmessungen.

Plandrehwerkzeuge, auch Plandrehwerkzeuge genannt Schaftfräser, spielen auf CNC-Drehmaschinen eine entscheidende Rolle bei der präzisen Bearbeitung der Werkstückenden senkrecht zur Drehachse. Durch diesen Plandrehvorgang wird ein Ende mit einer glatten Oberfläche versehen und die Werkstücklänge auf die exakt erforderliche Größe festgelegt, bevor äußere oder innere Merkmale bearbeitet werden.

Der Plandreheinsatz verfügt über Geometrien, die für Stirnschnitte geeignet sind. Er zerspant Material in aufeinanderfolgenden axialen Durchgängen mit geringer Schnittbreite und erzeugt schnell glatte, ebene Oberflächen. Geeignete Spanwinkel an der Schneide ermöglichen eine einfache Spanbildung und verhindern so eine Kaltverfestigung an der empfindlichen Werkstückkante.

CNC-Programmierer bestimmen Vorschub, Geschwindigkeit und Tiefe des Planfräsens anhand der Härte des Werkstückmaterials. Kühlmittel werden häufig eingesetzt, um den Temperaturanstieg beim Planfräsen zu minimieren und unnötige Maßfehler zu vermeiden. Planfräswerkzeuge legen die Werkstückgeometrie fest und gewährleisten so präzise Ergebnisse bei nachfolgenden Bearbeitungen wie Bohren, Ausdrehen, Nuten usw.

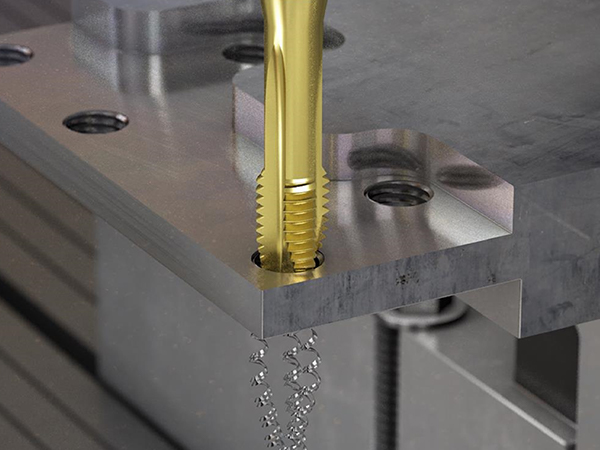

Das Gewindeschneiden an Innen- oder Außenflächen ist eine häufige Anforderung an präzisionsgedrehte Werkstücke für Montage- oder Befestigungszwecke. Spezielle Gewindewerkzeuge auf CNC-Drehmaschinen schneiden präzise spiralförmige Nuten oder Gewinde mit einschneidigen Wendeschneidplattenfräsern basierend auf der programmierten Steigung und Tiefe.

Der Gewindeschneideinsatz verfügt über geeignete Geometriewinkel, die für den schrittweisen Materialabtrag bei jedem Durchgang erforderlich sind, um V-förmige Gewinde mit dem richtigen Profil zu erzeugen. Gewindedrehwerkzeuge werden mit Einsätzen zum Schneiden von metrischen, UNF-, UNC- oder anderen Standardgewindeformen entsprechend den Anforderungen der Komponentenkonstruktion geliefert.

CNC-gesteuerte Gewindeschneidwerkzeuge ermöglichen die Herstellung von Gewinden, die exakt auf Gewindelehren oder Gegenstücke abgestimmt sind. Neben konventionellen 60°-Gewinden lassen sich auf CNC-Drehmaschinen auch Acme-, Sägezahn- und andere Gewindearten präzise schneiden – basierend auf einer Werkzeugwegstrategie. Kühlmittel verhindern Aufbauschneidenbildung und verbessern die Gewindegüte.

Rändeln ist ein wichtiger Nachbearbeitungsvorgang an drehbearbeiteten Bauteilen, um eine gemusterte Vertiefungsschicht auf der Oberfläche zu erzeugen und so die Griffigkeit zu verbessern. Typische Beispiele hierfür sind die Griffbereiche von Muttern, Griffen, Bedienelementen usw., wo taktile Reibung für eine rutschfreie Bedienung erforderlich ist.

Das Rändelwerkzeug besteht aus einer ein- oder zweireihigen Reihe scharfer pyramidenförmiger Schneidzähne, die dem Werkstück ein präzises Rauten-, Geraden- oder anderes ästhetisches Muster verleihen. Durch senkrechtes Vorschieben des Werkzeugs und Druck verdrängen die Zähne das Material und formen kalt die gewünschte Rändelstruktur.

CNC-Rändelverfahren ermöglichen eine hervorragende Kontrolle der Musterabmessungen und der Tiefenkonsistenz, die mit manuellen Methoden nicht erreichbar ist. Durch Werkzeugwechsel können unterschiedliche Rändelmuster auf einem Werkstück erzeugt werden. Neben der optischen und haptischen Wirkung dient das Rändelverfahren auch dazu, Bearbeitungsspuren unter dem geprägten Muster zu verbergen.

Durch das Nuten werden an CNC-Drehteilen äußere oder innere Umfangsnuten für verschiedene Anwendungen erzeugt. Dazu gehören das Einsetzen von O-Ringen für Dichtungsfunktionen, das Erstellen von Trennwänden, Nuten für Sicherungsringe, Ölbehälter usw., je nach den Anforderungen des Bauteildesigns.

Nutwerkzeuge bestehen aus kompakten Messerköpfen mit Wendeschneidplatten und sind in verschiedenen Breiten erhältlich. Durch Interpolation des Werkzeugs parallel zur Werkstückachse lassen sich schmale Nuten mit quadratischem oder abgerundetem Nutgrund präzise schneiden.

Gängige Nutabmessungen reichen von 1–6 mm Breite und bis zu 5 mm Tiefe. Die Stechplatten verfügen über geeignete Anstellwinkel, Spanbrecher und weitere Geometriefaktoren, um bei axialer oder radialer Bearbeitung kontinuierliche Späne zu erzeugen. Stech- und Abstechwerkzeuge weisen mehrere gemeinsame Designaspekte auf, die für solch tiefe, anspruchsvolle Bearbeitungen optimiert sind.

Bauteile mit scharfen Kanten oder Ecken benötigen oft eine gezielte Kantenvorbereitung oder Anfasung, um funktionalen oder sicherheitstechnischen Anforderungen gerecht zu werden. Eine Fase beseitigt beispielsweise gefährliche scharfe Kanten oder ermöglicht eine einfachere Montage von Passteilen. Sie minimiert außerdem Eckspannungen und verhindert so die Entstehung von Rissen.

Anfaswerkzeuge verwenden Wendeschneidplatten mit geeigneter Geometrie für eine präzise Kantenbearbeitung. Durch Interpolation entlang der Werkstückecken erzeugen sie gleichmäßige und wiederholgenaue Fasen. Gängige Fasenarten wie 30°, 45° oder individuelle Winkel lassen sich je nach Teileanforderung problemlos auf CNC-Systemen herstellen.

Das Fasenfräsen auf Drehmaschinen verbessert zudem die Kantenbearbeitung und entfernt eventuell vorhandene Grate. Dies verhindert Schnittverletzungen bei der späteren Handhabung und verbessert gleichzeitig die Ästhetik. Bei kritischen Anwendungen sorgt das CNC-Fasenfräsen dafür, dass jede Werkstückkante gleichmäßig bearbeitet wird, wodurch die Variabilität manueller Entgratprozesse eliminiert wird.

Formwerkzeuge verleihen CNC-Drehmaschinen die besondere Fähigkeit, komplexe, nicht zylindrische Profile zu fertigen, die mit herkömmlichen Dreheinsätzen nicht möglich sind. Sie werden mit Vollformeinsätzen geliefert, die das Spiegelbild des gewünschten Werkstückprofils aufweisen und diese Form auf den rotierenden Rohling drücken.

Beim Formdrehen wird durch eine Kombination aus optimierten Vorschubgeschwindigkeiten und Schnitttiefen das Material gleichmäßig über das Profil verteilt, bis die gewünschte, komplexe Formgeometrie auf dem Werkstück reproduziert ist. Dabei wird kein Metall zerspant, sondern durch Scheren in Kombination mit Kaltverformung präzise die vorgeformte Form erreicht.

Diamant- oder andere polykristalline Einsätze verhindern den Verschleiß während der für diese Vorgänge erforderlichen Hochdruckumformung. Durch die geeignete Werkzeughalterung und geeignete Prozessparameter tragen Umformwerkzeuge dazu bei, die Fertigungszyklen komplexer Teile durch die Konsolidierung mehrerer Fertigungsschritte zu verkürzen.

CNC-Drehzentren verfügen häufig über leistungsstarke Bohrfunktionen zum Bohren von Löchern als Teil aufeinanderfolgender Bearbeitungsvorgänge an einem Werkstück. Bohrwerkzeuge tragen dazu bei, dass keine speziellen Bohrmaschinen mehr erforderlich sind, was die Arbeitsabläufe beschleunigt und die Genauigkeit verbessert.

Bohrer mit Wendeschneidplatten aus Hartmetall werden häufig zum Bohren auf CNC-Drehmaschinen verwendet. Sie ermöglichen hohe Schnittgeschwindigkeiten und die nötige Steifigkeit für die Positionsgenauigkeit der Bohrungen. Kühlmittelkanäle im Werkzeugkörper verbessern die Spanabfuhr und verhindern Aufbauschneidenbildung beim Bohren.

Leistungsstarke programmierbare Spindelmotoren ermöglichen zudem das Bohren tiefer Löcher mit Geradheit und Oberflächengüte, die den Anforderungen an Präzisionskomponenten entsprechen. CNC-Systeme optimieren Vorschub, Geschwindigkeit und Bohrzyklen basierend auf Lochdurchmesser und -tiefe. Automatisierte Messkontrollen während des Prozesses verbessern die Qualitätskontrolle zusätzlich.

Das Reiben dient als wichtiger Endbearbeitungsvorgang auf CNC-Drehmaschinen, um die Genauigkeit und Oberflächengüte vorgebohrter Löcher zu verbessern. Es vergrößert die Lochgröße geringfügig und gleicht gleichzeitig alle Restfehler aus, die beim ersten Bohren entstanden sind.

Reibahlen sind Präzisionswerkzeuge mit sehr engen Durchmessertoleranzen, die bei niedrigen Drehzahlen eingesetzt werden, um hochpräzise Bohrungsmaße zu erzielen. Sie schneiden bei einem Reibdurchgang nur wenige Tausendstel Zoll, wodurch das Risiko von Verformungen beim Fertigschneiden von Bohrungen eliminiert wird. Eine hohe Steifigkeit ist entscheidend, um die Übertragung von Rattermarken auf die Bohrungsoberfläche zu verhindern.

CNC-Reibverfahren steigern die Präzision von Bohrungsgrößen auf ein Niveau, das mit Bohren allein nicht erreicht werden kann. Dies erleichtert das reibungslose Einsetzen von Lagerwellen oder Gegenstücken mit präzisen Presspassungen. Geriebene Bohrungen weisen zudem eine verbesserte Rundheit und Zylindrizität auf und erfüllen so kritische Anwendungsanforderungen.

Viele gedrehte Werkstücke weisen für spezielle Anwendungen konische Durchmesser auf, die sich entlang der Drehachse allmählich verringern. Kegeldrehwerkzeuge sind auf die Bearbeitung präziser Außen- oder Innenkegel auf CNC-Drehmaschinen mithilfe koordinierter Interpolationsbewegungen spezialisiert.

Diese Einschneidwerkzeuge verfügen über Wendeschneidplatten mit optimierter Kantenvorbereitung, um die kontinuierlichen Tiefenänderungen beim Formen konischer Geometrien zu bewältigen. Beim Kegeldrehen erfolgt die gleichzeitige Koordination von Axialvorschub zur Durchmesserreduzierung und Radialvorschub zum Schruppen/Schlichten entlang der Kegellänge.

Neben geraden Kegeln können CNC-Programme mithilfe geeigneter Werkzeugwege auch komplexe Profile mit gekrümmten oder gestuften Kegeln erzeugen. Durch die Erstellung benutzerdefinierter Werkzeugvektoren können unregelmäßige Kegel, die für bestimmte Teiledesigns benötigt werden, ohne speziell geformte Werkzeuge oder manuelle Einstellungen hergestellt werden.

Das Gewindefräsen hat sich als effiziente Alternative zum Einschneidigen Gewindedrehen zur Herstellung von Gewinden erwiesen, insbesondere in der Großserienfertigung. Gewindefräser verfügen über Einsätze mit geformten Zähnen, die das Gewindeprofil nachbilden und interpolierende Axialbewegungen zur Gewindeerzeugung im Fräsprozess nutzen.

Gewindefräser sind in verschiedenen Größen erhältlich und können eine Reihe von metrischen oder Zollgewinden und -steigungen schneiden. Sie bieten eine höhere Produktivität als Drehen und eine bessere Konsistenz über mehrere Werkstücke hinweg. Gewindefräsen macht außerdem Spezialwerkzeuge beim Gewindewechsel auf anpassbaren CNC-Drehmaschinen überflüssig.

Fortschrittliche CNC-Programme ermitteln optimale Vorschubgeschwindigkeiten und Spindeldrehzahlen für Gewindefräsvorgänge basierend auf Gewindesteigung, Härte des Teilematerials, Fräserdurchmessern usw. Kühlmittel verhindern Aufbauschneidenbildung und gewährleisten saubere, ununterbrochene Gewinde über lange Produktionsläufe hinweg.

Räumwerkzeuge verfügen über mehrere Schneidzähne, die das Abtragen von Material in präziser Abfolge durch leichte Schnitte ermöglichen. Sie werden auf CNC-Drehmaschinen zum Fräsen von Innenkeilnuten oder Keilwellenprofilen eingesetzt, die enge Größen- und Oberflächenspezifikationen erfordern.

Jeder Räumzahn weist sukzessive höhere Abmessungen auf, die für das Abscheren einer dünnen Materialschicht entsprechend den Keilnut-/Keilwellenabmessungen optimiert sind. Räumnadeln bieten eine hohe Genauigkeit, die mit anderen Fräsmethoden bei der Bearbeitung komplexer Formen nicht erreicht werden kann.

CNC-Räumprozesse steigern die Produktivität durch optimierte Maschineneinstellungen für schnellen Metallabtrag ohne Werkzeugüberlastung. Sie ermöglichen zudem die automatische Ausführung des progressiven Räumvorgangs mit hoher Wiederholgenauigkeit. Geräumte Innenprofile verfügen über präzise Passungen zur spielfreien Positionierung von Stiften, Wellen und Zahnrädern.

In diesem Artikel haben wir einige der gängigsten CNC-Drehwerkzeuge für die Präzisionsbearbeitung vorgestellt, von einfachen Plandreh- und Drehbearbeitungen bis hin zu komplexen Innenräumvorgängen. Das Verständnis der einzigartigen Geometrien und Funktionsprinzipien dieser Drehwerkzeuge bietet wichtige Einblicke in die Auswahl der richtigen Option für unterschiedliche Bearbeitungsanforderungen.

Die Optimierung der Betriebsparameter entsprechend den Werkzeugeigenschaften und Werkstückmaterialien ist der Schlüssel zur Maximierung der Produktivität. Entwicklungen bei Schneidwerkzeugmaterialien, Beschichtungen und Wendeschneidplattendesigns erweitern den Bearbeitungsumfang moderner CNC-Drehmaschinen kontinuierlich. Dies konsolidiert mehrere Prozesse in einer Aufspannung und ermöglicht flexible, präzise und kostengünstige Lösungen.