Der Drehmaschine stellt sich als eine komplizierte Konfiguration von Knöpfe, Griffe, und beweglichen Komponenten Wenn Sie sich zum ersten Mal damit beschäftigen, wird alles verständlich, sobald Sie die Funktionen der einzelnen Komponenten der Drehmaschine verstanden haben. Die Drehmaschine arbeitet durch den synchronisierten Betrieb mehrerer Komponenten, die Metall- und Holzmaterialien präzise bearbeiten.

In diesem Artikel werden alle wichtigen Komponenten der Drehmaschine und ihre Funktionsweise erläutert und gleichzeitig ihre Bedeutung für alltägliche Bearbeitungsvorgänge aufgezeigt.

Eine Drehmaschine dient als Werkzeug, das Ihr Werkstück dreht, und ein Schneidwerkzeug formt seine Form. Die Maschine überträgt die Kraft zum Schneiden, Bohren, Drehen und Plandrehen. Metalle und Holz sowie KunststoffeDas Schneidwerkzeug bleibt stationär, während sich das Werkstück um es dreht. Durch die Rotation kann die Maschine gleichmäßige Formgebungsvorgänge durchführen. Große Industriebetriebe wie Fabriken und Reparaturwerkstätten nutzen Drehmaschinen als Standardausrüstung.

Runde Formen wie Stangen, Bolzen und Wellen benötigen solche Werkzeuge für ihre Produktion. Die Maschine ermöglicht präzise Gewindeschnitte und präzise Bohrungen. Unabhängig vom Arbeitsvorgang folgt die Drehmaschine einem einfachen Prinzip: Die Rotation erfüllt alle notwendigen Aufgaben.

Alle Komponenten der Drehmaschine erfüllen spezifische Betriebsfunktionen. Tieferes Wissen über die Maschinenkomponenten ermöglicht es Anwendern, bessere Ergebnisse zu erzielen. Der schnelle Einrichtungsprozess und die Vermeidung kostspieliger Fehler profitieren von Ihrem Wissen über jedes einzelne Teil. Das Verständnis der Bewegungen der Maschinenteile ermöglicht es Anwendern, die volle Kontrolle über ihre Schneidvorgänge zu behalten. Die Maschine bietet während des Betriebs einen verbesserten Sicherheitsschutz. Sie können auftretende Probleme schneller lösen. Das Wissen über alle Komponenten ermöglicht Ihnen, bessere Oberflächenqualitätsstandards und engere Fertigungsspezifikationen zu erreichen. Das Verständnis jedes einzelnen Teils Ihrer Maschine ermöglicht Ihnen, sich zu einem qualifizierteren Maschinisten zu entwickeln.

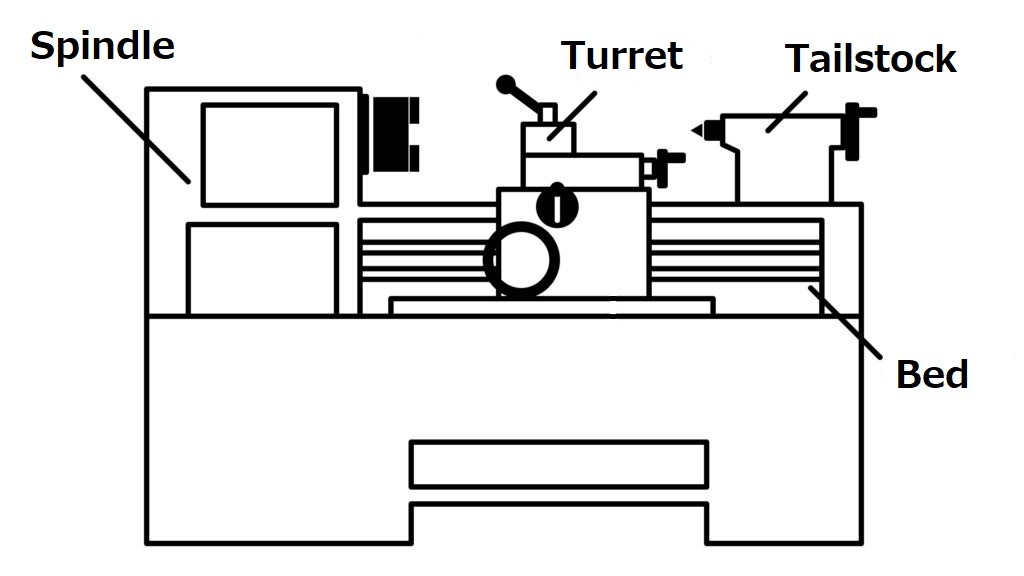

Leistungsstarke Maschinen basieren immer auf grundlegenden Strukturen. Bei Drehbänken ist das nicht anders. Eine Drehmaschine arbeitet optimal, wenn ihre Hauptelemente stabil und richtig ausgerichtet sind. Das Rückgrat jeder Drehmaschine besteht aus drei wesentlichen Bauteilen, die zur Analyse in diese Abschnitte unterteilt sind.

Das Bett ist die Basis der Drehbank. Es hält alles zusammen. Es dient als Hauptträger der Maschine. Es erstreckt sich flach über den Rahmen der Drehbank und besteht aus Gusseisen oder Stahl. Warum? Auch bei starkem Druck muss das Bett stabil bleiben und darf sich nicht verformen. Kein Verbiegen. Kein Verdrehen. Das Bett dient als wichtige Basis für die Handhabung schwerer Materialien und die präzise Ausrichtung.

Es führt auch die Bewegung. Die Bettoberfläche verfügt über präzisionsgefertigte Führungen, die als Schienen dienen und die reibungslose Bewegung anderer Teile steuern. Der Reitstock des Schlittens bewegt sich in einer Linie mit dem optionalen Spindelstock entlang der Führungsschienen. Dank der präzisen Ausrichtung des Betts bleiben Ihre Metallschnitte geradlinig. Jede Fehlausrichtung der Bettposition führt zu Ungenauigkeiten des gesamten Werkstücks. Das Bett ist mehr als nur eine Stütze, denn es ermöglicht präzise Schnitte durch unsichtbare Unterstützung.

Die Drehmaschine arbeitet nach dem Prinzip des Spindelstocks. Die Spindel befindet sich am Bettende und wird von dieser Vorrichtung gestützt, die auch den rotierenden Spindelmechanismus antreibt. Im Spindelstock arbeiten die Zahnräder, Riemen und der eventuell vorhandene Motor. Das koordinierte Zusammenspiel dieser Komponenten führt zu einer starken Drehkraft.

Die meisten Arbeiter befestigen ihre Werkstücke über Spannfutter oder Planscheiben an diesem Montageteil. Sobald das Werkstück sicher im System verriegelt ist, wird die Spindel aktiviert und dreht sich. So beginnt der Schneidvorgang. Die Maschinengeschwindigkeit lässt sich über die Spindelstocksteuerung anpassen, sodass Benutzer mit unterschiedlichen Materialien und Werkzeugen arbeiten können.

Die Stärke des Spindelstocks reduziert Maschinenvibrationen, was zu saubereren Schnitten und einer besseren Maschinenqualität führt. Deshalb ist er robust gebaut. Dieses Teil muss dem Schnittdruck standhalten, um die optimale Rotation Ihres Werkstücks aufrechtzuerhalten.

Der Reitstock befindet sich am äußersten Ende der Bettkonstruktion. Stützfunktionen sind unerlässlich, jedoch nicht besonders glamourös. Die Werkzeugposition wird je nach Werkstücklänge eingestellt und anschließend festgeschraubt.

Der Reitstock enthält eine Spindel, auch Pinole genannt, die aus ihrer Position aus- und eingefahren werden kann. An dieser Stelle können Sie die Spitze zur Unterstützung verlängerter Teile installieren. Dank dieses Werkzeugs bleiben die rotierenden Teile während der Rotation stabil, ohne sich zu verbiegen oder zu wackeln. Lange, dünne Wellen benötigen eine angemessene Unterstützung, die während des Bearbeitungsprozesses unerlässlich ist.

Der Reitstock bietet neben weiteren wichtigen Funktionen auch Stützfunktionen. Er ermöglicht die Aufnahme von Bohrfuttern oder Bohrwerkzeugen. Mit dieser Funktion können Sie gerade Bohrungen exakt in der Mitte Ihres Werkstücks erzeugen. Eine Ausrichtung des Reitstocks auf den Spindelstock sorgt für zentrierte und saubere Ergebnisse.

Das Werkzeughandhabungssystem steht im Mittelpunkt der Schneidleistung. Diese Komponenten bestimmen zusammen mit seinem Trägersystem die Bewegung Ihres Schneidwerkzeugs und seine Fähigkeit, Formen in ein rotierendes Werkstück zu formen.

Der Schlitten dient als Transportsystem für Ihr Werkzeug. Der Halter trägt das Schneidwerkzeug, während es sich entlang des Bettes bewegt. Die Werkzeugbewegung verläuft in einer Richtung, die in der gleichen Ebene wie das rotierende Werkstück verläuft. Die gesamte Oberfläche bleibt dabei gerade und eben.

Das Bett verfügt über Führungsschienen, die eine reibungslose Bewegung von einer Position zur anderen ermöglichen. Das Gerät bietet zwei Optionen zur Bewegungssteuerung, die entweder über manuelle Handräder oder über Maschinensysteme aktiviert werden können. Sowohl der Kreuzschlitten als auch der Kreuzschlitten befinden sich im Schlitten. Die Plattform dient als Hauptträger für alle darauf ausgeführten Schneidvorgänge. Ihr Werkzeug benötigt den Schlitten als Bewegungsvektor durch die Werkzeugmaschine.

Der Kreuzschlitten ermöglicht von seiner Position am Bett aus die Bewegung Ihres Werkzeugs nach links und rechts. Die zusätzliche Steuerung befindet sich oben auf dem Schlitten. Diese Funktion nutzen Sie bei der Bearbeitung von Seitenteilformen und Durchmesserbildung.

Die Schnitttiefe lässt sich mit hoher Präzision verändern. Eine einzige Handraddrehung genügt, um das Werkzeug um eine geringe Distanz zu bewegen. Die Kombination dieser Vorgänge sorgt für präzise Abmessungen und eine präzise Oberflächenqualität. Der Kreuzschlitten ist die Lösung für präzise Schnitte.

Der Kreuzschlitten ermöglicht Ihnen Winkelbearbeitungen. Der Kreuzschlitten wird am Querschlitten befestigt und ermöglicht eine einstellbare Winkeldrehung. Durch die Arretierung in einem bestimmten Winkel können Sie exakte Kegelschnitte ausführen.

Müssen Sie Gewinde schneiden? Mit dem Kreuzschliff können Sie konische und abgeschrägte Formen herstellen. Dieses Werkzeug ist dafür ideal. Der Kreuzschliff lässt sich manuell bedienen, da er sich durch manuelle Gesten bewegt. Das Gerät eignet sich optimal für Winkelschnitte, wenn eine einfache Hin- und Herbewegung nicht möglich ist.

Der erste Schritt vor dem Schneiden besteht darin, das Material fest zu greifen. Ihr Material wird während der Drehung durch die Halteteile in der Mitte der Drehbank stabil gehalten.

Die meisten Werkstücke passen in das Spannfutter. Die Spindel am Spindelstock ist mit diesem Aufsatz ausgestattet. Das Material ruht beim Drehen im Spannfutter. Dreibackenfutter sind hierfür die am häufigsten verwendeten Werkzeuge. Sie zentrieren runde Werkstücke automatisch. Für den sicheren Halt von eckigen oder unförmigen Werkstücken ist eine manuelle Einstellung am Vierbackenfutter erforderlich.

Ein fester Halt des Spannfutters gewährleistet sicheres Schneiden. Der Schnitt wird ungenau, wenn sich das Werkstück während des Schneidens bewegt. Überprüfen Sie daher vor jedem Einsatz den Halt des Spannfutters.

Manche Teile passen nicht in ein Spannfutter. Die Planscheibe löst dieses Problem. Sie stellt eine große, flache Verbindung zur Spindel her und ermöglicht so die Befestigung. Sie befestigen Ihr Teil direkt mit Schrauben oder Klemmwerkzeugen an der Planscheibe.

Die Planscheibe bietet die ideale Lösung zum Schneiden unregelmäßig geformter Bauteile, die die Spannkapazität des regulären Spannfutters überschreiten. Mit einer Planscheibe können Sie Ihre Spannoptionen besser anpassen als mit anderen Werkzeugen. Was auch immer Sie an der Planscheibe befestigen, muss ein stabiles Gleichgewicht halten. Die Drehbewegung wird gestört, wenn ein Bauteil eine unebene Oberfläche aufweist.

Lange Werkstücke benötigen zusätzliche Stabilität, da sie die natürliche Länge der Spindelunterstützung überschreiten. Die Maschinenzentren sorgen für diese Unterstützung. Die Werkstückstützen können an gegenüberliegenden Enden positioniert werden: eine im Spindelstock und die andere im Reitstock. Das Werkstück ruht zwischen den beiden Punkten, die die Zentren bieten.

Das Stützsystem schützt lange Wellen vor Biegung und Vibration. Das Werkzeug führt den Schneidvorgang aus, ohne das Werkstück zu bewegen oder zu verbiegen, wenn Sie es auf diese Weise positionieren. Diese Methode stellt eine effiziente Lösung für die Bearbeitung großer oder dünner Werkstücke dar.

Die Leistung einer Drehmaschine hängt maßgeblich von den Funktionen ihres Bewegungssystems ab. Die Maschinenteile vereinen sich, um sowohl Drehbewegungen als auch eine präzise Werkzeugpositionierung für Fertigungsvorgänge zu erzeugen. Die Leistung hinter Ihren Schneidvorgängen muss untersucht werden.

Das Werkstück wird durch den Spindelmechanismus rotiert. Die Struktur befindet sich im Spindelstock und ist mit dem Spannfutter oder der Planscheibe verbunden. Nach dem Start dreht sie sich entsprechend den von Ihnen gewählten Einstellungen.

Die Spindel verfügt über eine eingebaute Festigkeit, die mechanischen Belastungen standhält. Das System arbeitet auch bei hohen Geschwindigkeiten stabil und sorgt für präzise Schnittergebnisse.

Ohne sie bewegt sich nichts. Die für Drehoperationen erforderliche Grundbewegung treibt jeden einzelnen Drehvorgang an. Eine vibrationsfreie Spindel sorgt für präzise und gleichmäßige Schnitte.

Die Drehzahlregelung der Spindel erfolgt über die Getriebesteuerung. Diese enthält Elemente, die die Drehzahl an die gewünschten Schneidvorgänge anpassen. Bei anspruchsvollen Materialien benötigen Sie zusätzliches Drehmoment. Wählen Sie eine niedrigere Drehzahl. Für die Bearbeitung weicher Materialien benötigen Sie eine höhere Rotordrehzahl. Schalten Sie diese höher.

Passen Sie die Getriebeeinstellungen an den Werkzeugtyp und die Abmessungen des Werkstückmaterials an. Es ist wie bei den Zahnrädern eines Autos. Reibungsloses Schneiden hängt von der richtigen Kombination aus Geschwindigkeit und Kraft ab. Das Getriebe ermöglicht eine schnelle Anpassung der Maschine an den Arbeitsvorgang.

Die beiden Teile steuern das Schneidwerkzeug beim Durchqueren des Werkstücks. Der Gewindeschneidvorgang hängt von der Leitspindelfunktion ab. Die Leitspindel erzeugt durch die synchronisierte Bewegung des Schlittens relativ zur Spindel exakte und gleichmäßige Gewinde.

Die Vorschubstange dient als System zur Standardwerkzeugaufnahme. Das Getriebe treibt sowohl Schlitten als auch Querschlitten an und sorgt so für gerade, gleichmäßige Schnitte. Beide arbeiten über Zahnräder und Kupplungen. Das Werkzeug bewegt sich beim Aktivieren des Mechanismus sanft über das Werkstück. Mit dieser Methode erzielen Sie präzise Schnitte durch automatisierte Krafteinwirkung.

Alle Drehmaschinen benötigen Führungsmechanismen zur Einstellung ihrer Bewegungen. Die Produktionswerkzeuge ermöglichen es dem Bediener, Geschwindigkeit und Weg sowie den Umfang jedes Schneidvorgangs manuell zu steuern.

Der Schlitten verfügt im vorderen Bereich über eine Schürze. Im vorderen Bereich der Drehmaschine befindet sich ein Werkzeugbewegungssteuerungssystem. Durch die Betätigung der Schürze können Sie die Leitspindel oder die Vorschubstange aktivieren. Das System umfasst beide Hebel sowie Kupplungskomponenten.

Die meisten Bewegungssteuerungsaktivitäten finden an diesem Punkt statt. Wenn Sie die Werkzeugzufuhr aktivieren müssen, sollten Sie diesen Prozess starten. Nutzen Sie die Schürze. Möchten Sie den Vorgang sofort stoppen? Auch das erledigt die Schürze. Diese mechanische Funktion ermöglicht die Werkzeugbewegung durch das erzeugte Antriebssystem.

Der Vorschubwähler dient als Geräteauswahlsteuerung zur Bestimmung der Werkzeugbewegungsrichtung. Benutzer haben die Möglichkeit, die Bewegung entlang der Bettachse durch Längsvorschub und die Bewegung quer zum Bett durch Quervorschub zu aktivieren. Dieses winzige Gerät erzeugt erhebliche Betriebseffekte in seinem System.

Die Wartung des Werkstücks erfordert regelmäßige Wechsel zwischen verschiedenen Vorschubrichtungen. Das Werkzeug ermöglicht eine sofortige und einfache Steuerung der Maschinenrichtungswechsel. Das System wird für Gewindeschneid-, Bohr- und Schneidarbeiten benötigt.

Über die Handräder können Sie die Drehmaschine manuell steuern. Durch Ihre Handbewegungen betätigen Sie die Handräder, die die Bewegungen des Schlittens sowie des Querschlittens und des Kreuzschlittens steuern. Die Maschine verfügt über verschiedene Räder, die die einzelnen Arbeitsrichtungen steuern.

Sie eignen sich ideal für Feineinstellungen. Mithilfe der Handräder erreichen Sie beim Ansetzen eines Schnitts oder beim Fertigstellen bestimmter Details mühelos eine exakte Positionierung. Die mechanischen Bewegungen der Maschine und Ihre Handbewegungen stimmen direkt überein.

Komponente | Funktion in der Drehbearbeitung |

Bett | Bietet strukturelle Grundlage; behält die Ausrichtung von Spindelstock, Reitstock und Schlitten bei |

Spindelstock | Beherbergt Spindel- und Getriebemechanismen; überträgt Drehbewegungen auf das Werkstück |

Spindel | Hauptrotationselement; hält und treibt das Werkstück durch das Spannfutter oder die Planscheibe |

Reitstock | Stützt das freie Ende langer Werkstücke; nimmt Werkzeuge wie Bohrer oder mitlaufende Spitzen auf |

Wagen | Unterstützt und bewegt das Schneidwerkzeug entlang der Längsachse bei Drehvorgängen |

Kreuzschlitten | Ermöglicht eine präzise Querbewegung des Werkzeugs; unerlässlich beim Plan- und Innendrehen |

Zusammengesetzte Pause | Ermöglicht die Winkelpositionierung des Werkzeugs; wird zum Kegeldrehen und zur Feineinstellung des Werkzeugs verwendet |

Futter | Sichert das Werkstück auf der Spindel; sorgt für eine präzise konzentrische Rotation |

Frontplatte | Wird zum Aufspannen unregelmäßiger oder übergroßer Werkstücke verwendet, die nicht für Spannfutter geeignet sind |

Zentren | Bietet axiale Unterstützung; minimiert die Durchbiegung bei der Bearbeitung langer oder schlanker Werkstücke |

Getriebe | Bietet variable Geschwindigkeitsregelung; überträgt Drehmoment durch wählbare Übersetzungsverhältnisse |

Leitspindel | Treibt den Schlitten für Gewindeschneidvorgänge an; sorgt für eine synchronisierte Bewegung mit der Spindel |

Vorschubstange | Überträgt die Kraft auf den Schlitten und den Querschlitten für automatisierte Vorschubvorgänge |

Schürze | Enthält Vorschubsteuerungen und Mechanismen zum Einrücken der Leitspindel oder Vorschubstange für die Schlittenbewegung |

Feed-Selektor | Wählt Art und Richtung der Vorschubbewegung (längs oder quer); passt die Vorschubgeschwindigkeit nach Bedarf an |

Handräder | Manuelle Eingabegeräte zur Feinsteuerung der Werkzeugposition und -ausrichtung |

Frittierpfanne | Sammelt Späne und Ablagerungen während der Bearbeitung auf und trägt zur Aufrechterhaltung eines sauberen und sicheren Arbeitsplatzes bei |

Lünette | Bietet Zwischenunterstützung für lange Wellen; minimiert Vibrationen und Biegungen während der Rotation |

Gewindemessuhr | Synchronisiert den Schlitten mit der Spindeldrehung; wichtig für präzises Gewindeschneiden in Zolleinheiten |

Die Drehmaschine dient als Formgebungsinstrument und bearbeitet Materialien wie Metall, Holz und Kunststoff durch Zerspanung. Sie wird in Werkstätten und Fabriken zur Herstellung runder Teile wie Stangen und Wellen eingesetzt. Viele wichtige, miteinander verbundene Teile arbeiten als ein System zusammen und vervollständigen die Maschinenfunktionen. Die Grundfunktion der Maschine besteht darin, dieses gesamte System zu unterstützen. Der Spindelstock trägt die Spindel, die das Werkstück dreht, und der Reitstock hält das andere Ende in Position. Die gesamte Führung des Schneidwerkzeugs erfolgt über den Kreuzschlitten, den Schlitten und den Kreuzstock. Das gesamte Material bleibt während des Zerspanens durch Spannfutter, Planscheibe oder Spitzen fixiert. Alle Antriebs- und Bewegungsfunktionen der Maschine werden über das Getriebe, die Leitspindel und die Vorschubstange gesteuert, die die Werkzeugrichtung und -geschwindigkeit steuern. Zur Prozesssteuerung der Drehmaschine gehören Handräder sowie der Vorschub- und Vorschubwähler. Das umfassende Verständnis dieser Teile ermöglicht dem Anwender eine sichere Bedienung der Drehmaschine sowie präzise Schnitte und hochwertige Ergebnisse.