Haben Sie schon einmal ein CNC-gefrästes Teil geliefert, das perfekt aussah – bis Ihr Kunde bei der Prüfung eine winzige Abweichung feststellte? Das ist frustrierend, nicht wahr? In der Präzisionsfertigung hängt Ihr Ruf von der Genauigkeit ab. Selbst ein mikroskopisch kleiner Fehler von 0,01 mm kann zu Ausschuss, Materialverschwendung und kostspieligen Nacharbeiten führen. Wenn Sie in eine High-End-CNC-Maschine investiert haben, verdienen Sie die Gewissheit, dass sie die Leistung erbringt, für die Sie bezahlt haben.

Hier kommt die Genauigkeitsprüfung von CNC-Maschinen ins Spiel. Mit den richtigen Tests können Sie Positionierungsfehler, Spindelrundlauf oder thermische Drift erkennen, bevor diese zu kostspieligen Problemen werden. Ob Sie eine kleine Prototypenwerkstatt oder eine große Produktionsanlage betreiben – Genauigkeitsprüfungen sind der schnellste Weg, Ihr Geschäftsergebnis zu sichern und Kunden zu gewinnen.

In diesem Leitfaden für 2025 entdecken Sie dieselben Prüfstandards, Tools und Schritt-für-Schritt-Anleitungen, auf die sich führende Hersteller verlassen, um Präzision im Mikrometerbereich zu gewährleisten. Sie erhalten außerdem Insidertipps zu den wirklich wichtigen Punkten – damit Sie keine Zeit mit unnötigen Kontrollen oder überteuerter Ausrüstung verschwenden. Sind Sie bereit, die Leistung Ihrer CNC-Maschine auf höchstem Niveau zu halten? Wir zeigen Ihnen die Methoden, die Ihnen helfen, Projekt für Projekt makellose Genauigkeit zu erreichen.

Wenn Sie ein CNC-MaschineJeder Bruchteil eines Millimeters zählt. Weicht Ihre Maschine auch nur geringfügig von den Spezifikationen ab, tragen Sie die Konsequenzen – Ausschussteile, verpasste Termine und unzufriedene Kunden. Stellen Sie sich vor, Sie verbringen Stunden mit der Produktion von Luft- und Raumfahrtkomponenten und stellen dann fest, dass eine falsch ausgerichtete Achse die gesamte Produktion ruiniert. Deshalb ist Genauigkeit keine Option; sie ist Ihr Sicherheitsnetz.

Man könnte meinen, moderne CNC-Maschinen seien „genau genug“, aber ich habe selbst erlebt, wie sich kleine Fehler mit der Zeit anhäufen, insbesondere wenn Umweltfaktoren oder verschlissene Komponenten eine Rolle spielen. Man kann es sich nicht leisten, diese Probleme zu ignorieren, denn selbst kleinste Abweichungen können die Passgenauigkeit, die Oberflächenbeschaffenheit oder die Funktionalität beeinträchtigen.

Darüber hinaus hängt Ihr Ruf als Hersteller davon ab. Ihre Kunden vertrauen darauf, dass Sie Teile liefern, die genau den Spezifikationen entsprechen – sei es für Anwendungen in der Automobilindustrie, der Medizintechnik oder im Formenbau. Wenn Ihre Genauigkeit nicht konstant ist, riskieren Sie, dieses Vertrauen – und möglicherweise große Aufträge – zu verlieren.

Indem Sie der Genauigkeitsprüfung Ihrer CNC-Maschine Priorität einräumen, überprüfen Sie nicht nur Zahlen – Sie schützen Ihr Unternehmen, sichern die Qualität und geben Ihnen die Gewissheit, dass jedes Teil, das Ihre Werkstatt verlässt, den von Ihnen versprochenen Standards entspricht. Kurz gesagt: Genauigkeit ist wichtig, denn sie wirkt sich direkt auf Ihr Geschäftsergebnis, Ihre Glaubwürdigkeit und Ihr Wachstum aus.

Wenn Ihre CNC-Maschine konstant präzise Teile liefern soll, reicht es nicht aus, sich nur auf die Maschine selbst zu verlassen. Sie müssen die Faktoren verstehen, die die Genauigkeit beeinflussen können. Wenn Sie einen dieser Faktoren übersehen, riskieren Sie Fehler und Nacharbeit.

Sie haben wahrscheinlich bemerkt, dass nicht alle CNC-Maschinen gleich sind. Die Qualität von Kugelumlaufspindeln, Linearführungen, Spindeldesign und Rahmensteifigkeit wirkt sich direkt auf die Genauigkeit Ihrer Maschine aus. Investieren Sie in Maschinen mit engen Toleranzen und bewährten Komponenten, denn dies ist die Grundlage für wiederholbare Präzision. Hier Abstriche zu machen, spart zwar zunächst Geld, kostet Sie aber später Ausschuss und Ausfallzeiten.

Wussten Sie, dass Temperaturschwankungen, Luftfeuchtigkeit und sogar Vibrationen von Geräten in der Nähe die Leistung Ihrer Maschine geringfügig beeinflussen können? Wenn Sie Ihre Werkstattumgebung nicht kontrollieren, überlassen Sie die Genauigkeit dem Zufall. Einfache Maßnahmen wie Temperaturkontrolle, Vibrationsdämpfung und eine sorgfältige Platzierung der Maschine können einen großen Unterschied machen.

Sie werden überrascht sein, wie stark ein verschlissenes Werkzeug oder eine verschlissene Spindel Ihre Ergebnisse beeinträchtigen kann. Selbst wenn Ihre Maschine erstklassig ist, beeinträchtigt die Vernachlässigung regelmäßiger Wartung oder die Verwendung stumpfer Fräser die Genauigkeit. Machen Sie es sich zur Gewohnheit, Werkzeuge regelmäßig zu überprüfen, den Spindelschlag zu kontrollieren und bewegliche Teile regelmäßig zu schmieren.

Sie sind Teil der Gleichung. Selbst die besten CNC-Maschinen benötigen einen erfahrenen Bediener, der die richtigen Parameter einstellt, das Werkstück korrekt auf Null stellt und die Offsets präzise handhabt. Wenn Sie die Softwareeinstellungen oder Kalibrierungsroutinen nicht beachten, schleichen sich Fehler ein, bevor der erste Schnitt erfolgt.

Wenn Sie diese Faktoren verstehen und proaktiv vorgehen, können Sie die Variablen kontrollieren, die sich wirklich auf die Leistung Ihrer CNC-Maschine auswirken, und sicherstellen, dass jedes von Ihnen produzierte Teil Ihren Präzisionsstandards entspricht.

Wenn Ihre CNC-Maschine Teile liefert, die exakt den Spezifikationen entsprechen, dürfen Genauigkeitsprüfungen nicht fehlen. Im Laufe der Jahre habe ich gelernt, dass die Einhaltung der richtigen Methoden nicht nur Fehler vermeidet, sondern auch die Sicherheit gibt, dass jedes Teil, das Ihre Werkstatt verlässt, zuverlässig ist. Darauf sollten Sie achten:

Die vielen Normen erschweren Ihnen vielleicht die Übersicht. ISO 230 und VDI/DGQ bieten jedoch klare Benchmarks für Maschinengenauigkeit und Wiederholbarkeit. Durch die Einhaltung dieser Normen richten Sie Ihre Tests an international anerkannten Methoden aus. Dies stellt sicher, dass Ihre Ergebnisse glaubwürdig und maschinenübergreifend vergleichbar sind.

Wenn Sie Präzision im Mikrometerbereich benötigen, ist ein Laserinterferometer das ideale Werkzeug. Es misst lineare Positionierungsfehler und kann selbst kleinste Achsabweichungen aufdecken. Ich habe erlebt, wie Werkstätten nach der Einführung dieser Methode ihren Ausschuss drastisch reduzieren konnten – das ist besonders wichtig, wenn Sie in der Luft- und Raumfahrt oder im Präzisionsformenbau arbeiten.

Ballbar-Tests sind meine bevorzugte Routineprüfung, da sie schnell, effektiv und sehr aussagekräftig sind. Diese Methode bewertet die Genauigkeit der Kreisinterpolation und gibt Aufschluss darüber, wie gut sich Ihre Maschine in Bögen bewegt – eine häufige Fehlerquelle, wenn sie ignoriert wird. Probleme wie Spiel oder Servoverstärkung werden schnell erkannt.

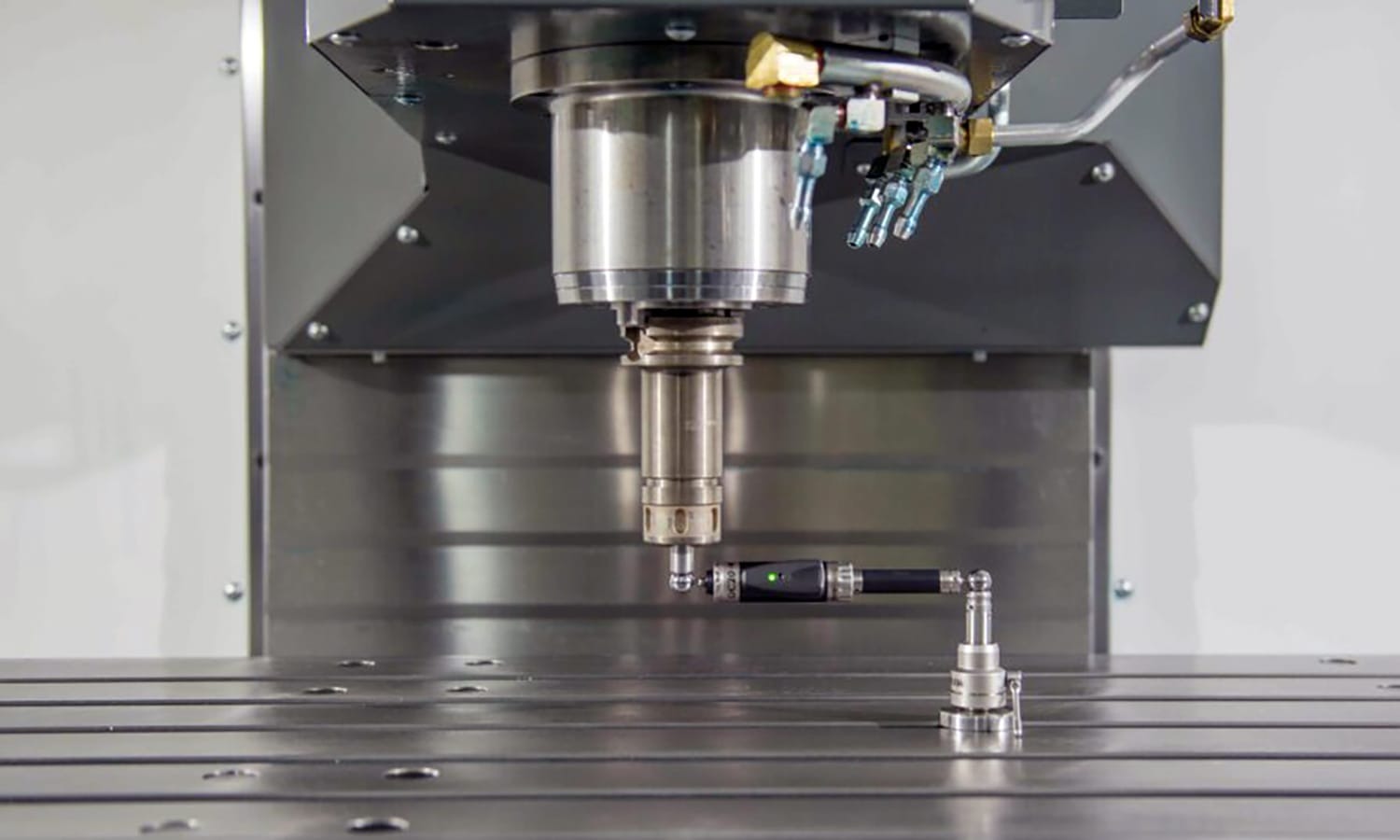

Wenn Sie die Werkstückeinrichtung und Maschinenausrichtung schnell überprüfen möchten, sind Tastsysteme von unschätzbarem Wert. Sie können Werkstücknullung, Werkzeugversätze und Wiederholgenauigkeit testen, ohne Ausschuss zu produzieren. Meiner Erfahrung nach liefert die Kombination von Tastsystemen mit anderen Methoden das umfassendste Bild der Maschinengenauigkeit.

Schon das kleinste Spiel kann Präzisionsteile ruinieren. Führen Sie an jeder Achse Wiederholbarkeitstests durch, um sicherzustellen, dass Ihre Maschine stets die gleiche Position erreicht. In meiner Werkstatt ist dies ein fester Bestandteil meiner wöchentlichen Routine – frühzeitiges Erkennen von Drifts erspart später große Kopfschmerzen.

Mit diesen Standardmethoden prüfen Sie nicht nur Ihre Maschine, sondern schützen aktiv die Qualität Ihrer Produktion. Das Überspringen dieser Schritte mag harmlos erscheinen, aber glauben Sie mir: Sie werden es bereuen, wenn eine kritische Charge die Prüfung nicht besteht.

Um die hohe Genauigkeit Ihrer CNC-Maschine sicherzustellen, ist ein strukturiertes Testverfahren erforderlich. Hier ist ein schrittweiser Ansatz, dem viele Präzisionswerkstätten folgen:

Vorbereitung auf den Test

Reinigen Sie die Maschine gründlich und entfernen Sie Späne, Staub und Kühlmittelrückstände.

Wärmen Sie die Maschine mindestens 30–60 Minuten lang auf, um die Wärmeausdehnung zu stabilisieren.

Sorgen Sie für eine kontrollierte Werkstattumgebung – überprüfen Sie Temperatur, Luftfeuchtigkeit und Vibration.

Achsenausrichtungs- und Rechtwinkligkeitstests

Überprüfen Sie mithilfe von Prüfstäben oder Granitquadraten, ob alle linearen Achsen (X, Y, Z) richtig ausgerichtet sind.

Überprüfen Sie die Rechtwinkligkeit zwischen den Achsen, um Fehlausrichtungen zu erkennen, die den Mehrachsenbetrieb beeinträchtigen könnten.

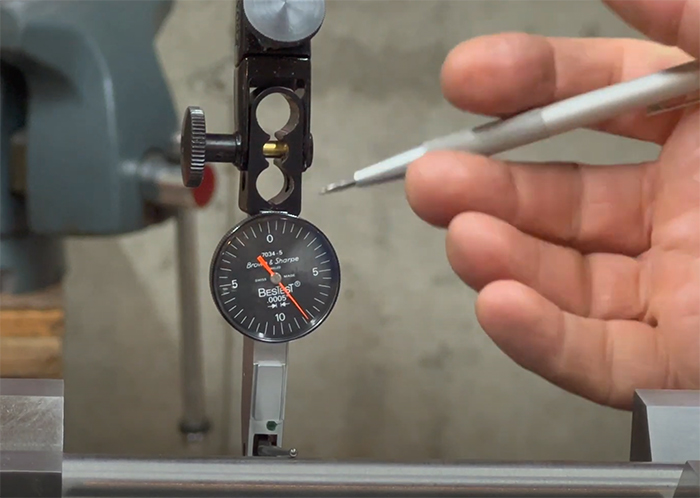

Spindelrundlaufmessung

Verwenden Sie eine Messuhr oder einen Laser-Spindeltester, um die Spindelkonzentrizität und den Rundlauf zu messen.

Dokumentieren Sie die Messwerte zur späteren Bezugnahme und Wartungsplanung.

Lineare Positionierungs- und Wiederholbarkeitstests

Führen Sie Positionierungstests entlang jeder Achse durch und zeichnen Sie die angeforderten Positionen im Vergleich zu den tatsächlichen Positionen auf.

Führen Sie Wiederholbarkeitstests durch, um sicherzustellen, dass die Maschine bei identischen Befehlen stets an denselben Ort zurückkehrt.

Kreisinterpolationsprüfung (Ballbar)

Verwenden Sie ein Kreisformtestsystem, um die Genauigkeit der Kreisinterpolation zu überprüfen und Probleme mit Spiel oder Servoverstärkung zu erkennen.

Analysieren Sie die Testdiagramme, um Abweichungen zu identifizieren, die die Teilegeometrie beeinträchtigen könnten.

Datenaufzeichnung und -analyse

Erfassen Sie alle Messdaten in einem standardisierten Format.

Vergleichen Sie die Ergebnisse mit den Normen ISO 230 oder VDI/DGQ, um festzustellen, ob die Maschine die erforderlichen Toleranzen einhält.

Toleranzanpassungen und Kalibrierung

Wenn Fehler erkannt werden, passen Sie die Maschinenparameter an oder führen Sie Kalibrierungsverfahren durch.

Führen Sie die Tests erneut aus, um zu bestätigen, dass die Genauigkeit durch die Korrekturen wiederhergestellt wurde.

Durch konsequentes Befolgen dieser Schritte stellen Sie sicher, dass Ihre CNC-Maschine Teile innerhalb der erwarteten Toleranzen produziert, Ausschuss minimiert und dauerhaft zuverlässig arbeitet. Regelmäßige Tests helfen zudem, kleine Probleme zu erkennen, bevor sie zu kostspieligen Problemen werden.

Für effektive Genauigkeitsprüfungen an CNC-Maschinen benötigen Sie die richtigen Werkzeuge. Laserinterferometer sind unerlässlich, um lineare Positionierfehler mit Mikrometerpräzision zu messen, während Kreisformmessgeräte Probleme wie Spiel oder Servoverstärkung schnell aufdecken. Messuhren und Mikrometer sind praktisch, um Spindelrundlauf und lineare Bewegungen zu prüfen, und Prüfstäbe oder Granitwinkel helfen bei der Überprüfung der Achsenausrichtung und Rechtwinkligkeit. Messsysteme wie Tastsysteme ermöglichen die Überprüfung von Teileaufbauten und Werkzeugversätzen, ohne Ausschuss zu produzieren. Schließlich erleichtern Kalibriersoftware und Datenlogger die Aufzeichnung und Analyse von Messungen und stellen sicher, dass Ihre Maschine langfristig eine gleichbleibende Leistung liefert. Die richtige Kombination dieser Werkzeuge gewährleistet zuverlässige und umsetzbare Genauigkeitsprüfungen.

Selbst bei sorgfältiger Einrichtung und regelmäßigen Tests können CNC-Maschinen mit der Zeit Genauigkeitsprobleme entwickeln. Achsenspiel, Spindelfehlausrichtung und verschlissene Kugelumlaufspindeln gehören zu den häufigsten Problemen, die die Präzision beeinträchtigen. Auch Wärmeausdehnung kann zu Abweichungen der Teile führen, wenn die Maschine nicht vollständig stabilisiert ist. Um diese Probleme zu beheben, ist es wichtig, die Maschinenparameter anzupassen, verschlissene Komponenten auszutauschen und bei Bedarf eine Neukalibrierung durchzuführen. Einfache Präventivmaßnahmen wie regelmäßiges Schmieren, Reinigen und Überwachen der Umgebungsbedingungen können viele dieser Probleme minimieren, bevor sie die Produktion beeinträchtigen. Indem Sie diese Probleme umgehend und systematisch beheben, stellen Sie sicher, dass Ihre Maschine weiterhin Teile innerhalb der erforderlichen Toleranzen produziert.

Die Aufrechterhaltung der Genauigkeit von CNC-Maschinen erfordert konsequente vorbeugende Wartung. Regelmäßige Reinigung, ordnungsgemäße Schmierung und der rechtzeitige Austausch verschlissener Komponenten sind unerlässlich, damit Achsen und Spindeln zuverlässig funktionieren. Die Überwachung von Umgebungsfaktoren wie Temperatur, Luftfeuchtigkeit und Vibration hilft, schleichende Abweichungen zu vermeiden. Regelmäßige Kalibrierungs- und Ausrichtungsprüfungen stellen sicher, dass sich kleine Fehler nicht zu kostspieligen Problemen summieren. Durch die Einhaltung eines routinemäßigen Wartungsplans schützen Sie die Präzision Ihrer Maschine, verlängern ihre Lebensdauer, reduzieren unerwartete Ausfallzeiten und sorgen so für eine konstant hohe Produktionsqualität.

Die Verbesserung der Genauigkeit von CNC-Maschinen erfordert heute sowohl bewährte Verfahren als auch das Wissen um neue Technologien. Konzentrieren Sie sich zunächst auf die Grundlagen: Kalibrieren Sie Ihre Maschine regelmäßig, sorgen Sie für eine ordnungsgemäße Schmierung und überwachen Sie den Werkzeugverschleiß genau. Selbst kleine Abweichungen bei Kugelumlaufspindeln oder Spindelkomponenten können die Präzision erheblich beeinträchtigen. Daher ist es wichtig, diese frühzeitig zu beheben. Ebenso wichtig ist die Kontrolle Ihrer Werkstattumgebung – Temperaturschwankungen, Luftfeuchtigkeit und Vibrationen können die Maschinenleistung geringfügig beeinflussen. Erwägen Sie daher den Einsatz von Klimaanlagen, vibrationsdämpfenden Pads und die richtige Platzierung der Maschine.

Über traditionelle Methoden hinaus bietet das Jahr 2025 neue Möglichkeiten zur Verbesserung der Genauigkeit. Viele Hersteller setzen auf KI-gesteuerte Überwachungssysteme, die die Leistung in Echtzeit verfolgen und potenzielle Abweichungen vorhersagen, bevor sie die Produktion beeinträchtigen. IoT-fähige Sensoren liefern kontinuierliches Feedback zu Spindelverhalten, Achsenbewegung und Wärmeausdehnung, sodass Sie sofort Anpassungen vornehmen können. Die Modernisierung von Komponenten wie hochpräzisen Linearskalen oder Encodern kann die Fehlerquote weiter reduzieren. Schließlich stellt die Investition in Bedienerschulungen sicher, dass Ihr Team Messdaten interpretieren und effektiv auf Genauigkeitsprobleme reagieren kann. Durch die Kombination dieser grundlegenden Praktiken mit moderner Technologie können Sie die Präzision im Mikrometerbereich aufrechterhalten und sicherstellen, dass jedes Teil Ihren Qualitätsstandards entspricht.

Die Genauigkeit von CNC-Maschinen ist die Grundlage für eine hochwertige Fertigung. Durch das Verständnis der präzisionsbeeinflussenden Faktoren, den Einsatz der richtigen Testmethoden und Werkzeuge sowie eine konsequente vorbeugende Wartung stellen Sie sicher, dass Ihre Maschinen zuverlässige und wiederholbare Ergebnisse liefern. Im Jahr 2025 können moderne Technologien wie KI-Überwachung, IoT-Sensoren und hochpräzise Komponenten die Genauigkeit weiter steigern, Ausschuss reduzieren und die Effizienz verbessern.

Warten Sie nicht, bis ein Fehler zu einem kostspieligen Problem wird – führen Sie regelmäßige Genauigkeitstests durch, überwachen Sie Ihre Maschinen proaktiv und bleiben Sie über die neuesten Entwicklungen auf dem Laufenden. So sichern Sie nicht nur Ihre Produktionsqualität, sondern stärken auch Ihren Ruf als zuverlässiger Hersteller. Legen Sie noch heute Wert auf die Genauigkeit Ihrer CNC-Maschinen und sorgen Sie für optimale Leistung in Ihrem Betrieb.